Fe-Cr-Ni电镀层在工业废水中的腐蚀行为

2018-03-02,

,

(中原工学院,郑州 450007)

普通碳钢是工程建设的主要基础材料,但当薄碳钢应用于无机酸、中性或酸性盐溶液环境中,同时又在热水工况条件下时,事故率非常高。为了提高碳钢在大气中的耐蚀性,近半个世纪来,国内外开展了大量的研究。当今,随着工业化进程不断前进,环境污染越来越严重,对于一些废水废气管道,内部会生成二氧化硫、氨气和硫化氢等有害气体以及酸、碱、盐等有害介质,使管道不仅要承受外在恶劣环境,同时要承受高温、潮湿及有害气体的综合腐蚀作用[1-6],这就对碳钢的耐蚀性提出了新的要求。

电镀是对金属材料进行腐蚀防护的最重要的方法之一。利用复合电镀可以生产抗磨、耐蚀的复合镀层,其中,Fe-Cr-Ni系不锈钢镀层是镀层研究的重点[7-17]。在普通碳钢上电沉积不锈钢取代整体不锈钢器件,可大大节约成本。

目前,有关不锈钢镀层在高温、潮湿、不通风棚的工业废水腐蚀环境中腐蚀行为的报道较少。工业废水排放量大,侵蚀性离子含量高,大量带有低温余热,会对环境设备造成腐蚀,甚至泄漏失效。因此,本工作以常用的Q235钢为基体,结合复合电镀技术,通过改变铬粉尺寸沉积Fe-Cr-Ni镀层,研究了镀层在低温余热下工业废水中的腐蚀行为,以期为Q235钢在此环境中的腐蚀防护提供一些借鉴,在节约成本和环保的前提下,通过有效镀层提高碳钢在这类恶劣环境中的使用寿命。

1 试验

1.1 镀层制备

电镀液配方如下:180 g/L FeSO4·7H2O,30 g/L NiCl2·6H2O,300 g/L NiSO4·6H2O,40 g/L硼酸,8 g/L糊精,0.1 g/L十二烷基硫酸钠,25 g/L柠檬酸钠,电镀温度为25 ℃,电流密度为12 A/dm2,铬粉含量50 g/L,铬粉尺寸为125,500 μm两种,pH=2,施镀时间为1.5 h。

将Q235号钢切割成尺寸为15 mm×10 mm×2 mm的试样后,用电烙铁、焊锡将铜导线牢固地焊在试样上,除欲施镀的单面(15 mm×10 mm)裸露外,其余部分用环氧树脂封住,打磨施镀面后,经水洗、碱洗、水洗,再酸洗活化,之后水洗施镀,制成Fe-Cr-Ni镀层。

1.2 电化学试验

电化学试验在CS300型电化学工作站上完成,将空白试样和镀层试样置于工业废水溶液中,记录电位随时间的变化规律,直到电位基本稳定,记录开路电位。待自腐蚀电位稳定后,进行动电位极化曲线测试,扫描范围为开路电位为±0.2 V,扫描速率为0.2 mV/s。文中电位若无特指均相对于SCE。

2 结果与讨论

由图1可见:碳钢表面镀层为Fe-Cr-Ni合金。

由图2可见:在室温工业废水中,空白试样和镀层试样的开路电位在短时间内负移,最后趋于稳定。这是电极电位稳定的一个过程,当试样浸入介质中,试样本身的平衡被打破,会有个别能量较高的原子打破原来电子云的束缚,进入到介质中,将当量电子留在界面上,同时,介质中有牵引这些原子进入介质的力,最后在试样和介质的界面上形成一稳定的双电层,此双电层两侧的电位差即为此试样放入介质中的电极电位。空白试样的自腐蚀电位约为-0.48 V,明显正于电镀试样的。粗铬粉镀层试样的自腐蚀电位约为-0.5 V,比细铬粉镀层试样的要正很多。这表明铬粉越细小,镀层的腐蚀倾向性越明显。根据腐蚀热动力学,晶粒细化产生的增加自由能降低了半电池电极的电位,导致材料在特定腐蚀环境中更容易发生电化学溶解。也就是说,包含高密度晶界的细晶结构比粗晶结构更容易发生腐蚀[18-19]。此外,晶粒尺寸变小,晶界数量增多,晶界具有较高的原子活性,容易成为腐蚀的主要活性通道,从而加速腐蚀。

图2 镀层试样和原始基体在室温工业废水中的自腐蚀电位曲线Fig. 2 The self-corrosion potential curves of samples in industrial wastewater at room temperature

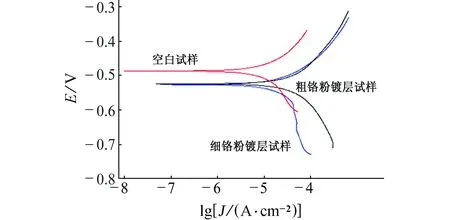

由图3可见:空白试样在室温工业废水中的自腐蚀电位约为-0.48 V,比镀层试样的要正很多,这个结果和自腐蚀曲线的结果是吻合的。两种镀层的阳极极化曲线几乎重合,表明在同样的极化电位下,二者的阳极溶解速率几乎相当,即粗铬粉镀层试样和细铬粉镀层试样在室温污水中的腐蚀速率差别不大。此外,在相同的极化电位下,空白试样的阳极溶解速率更缓慢一些。这表明,施加镀层后,试样的耐蚀性并没有显著的改善,这是因为镀层的晶粒相较原始基体的小,具有更多的晶界缺陷,有利于腐蚀性原子的扩散和传输。从阴极极化曲线上观察,空白试样和镀层试样的阴极反应均显现出极限扩散电流密度,此为氧去极化作用的典型特征,即在敞开的污水体系中,空白试样和镀层试样的阴极均以氧的去极化作用为主,即当阳极发生腐蚀溶解的同时,与其共轭的阴极是以吸氧反应为主的。阴极反应速率的高低直接影响着阳极的腐蚀溶解反应,因此,介质中溶氧量的多少可控制材料在介质中的腐蚀速率。图3中细铬粉镀层试样显现的极限扩散电流特征最明显,这可能是因为细铬粉镀层晶粒细小,缺陷较多,腐蚀速率过快,同时,作为共轭的阴极反应速率也过快,而氧从溶液中向阴极界面扩散的速率远远慢于氧的去极化作用,因此,表现出的浓差极化作用最明显。

图3 试样在室温工业废水中的动电位极化曲线Fig. 3 Dynamic potential polarization curves of samples in industrial wastewater at room temperature

由图4可见:在80 ℃工业废水中,细铬粉镀层试样的自腐蚀电位约为-0.64 V,负于在常温下工业废水中的,具有更大的腐蚀倾向。随着极化程度的增加,阳极电流出现快速的增加现象,阳极极化曲线呈现快速的阳极溶解过程,与常温下工业废水中的动电位试验相比,阳极曲线更平坦,阳极Tafel效率更小,阳极过程的阻碍力更弱,阳极反应更快,因此,在阳极极化曲线上,很短的极化电位下,阳极溶解电流快速上升。这个结果和腐蚀电位显示的倾向性结果相一致。由伊文思图可知,温度升高会加速阴极反应和阳极反应,使其自腐蚀电位下降而腐蚀电流密度增加,并出现极化曲线随着温度升高而向右下方移动的现象[20]。

图4 细铬粉镀层试样在80 ℃工业废水中的动电位极化曲线Fig. 4 Dynamic potential polarization curve of fine Cr powder coating sample in industrial wastewater at 80 ℃

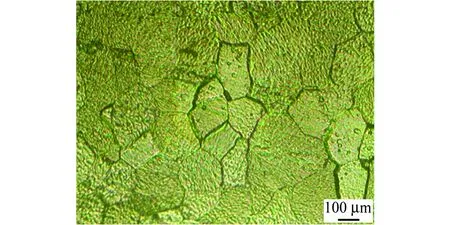

由图5可见:镀层中晶粒之间出现大量的裂缝,显示了严重的晶界腐蚀。晶界作为明显的缺陷点,是材料发生腐蚀的活性通道,作为表面活性区域,优先受到工业废水中侵蚀性离子的攻击。按照Gibbs热力学定律,使晶界表面张力降低的溶质原子会偏聚在晶界区,形成正吸附,因此,在镀层的晶界上会有正吸附原子集聚,在晶界和晶粒之间造成成分差异,从而使电化学位不同,形成微观的电偶腐蚀,晶粒作为阴极,晶界作为阳极发生腐蚀。温度升高,电化学性能差异加重,晶界结合力减弱,晶界上金属原子之间结合力变差,晶界原子与周围金属结合力增强,晶界腐蚀加重。此外,温度升高,有利于溶液的热运动及提高界面电极反应速率,电极反应的基本过程加强,腐蚀速率增加。因此,细铬粉电镀层在80℃工业废水中发生严重的晶间腐蚀。

图5 细铬粉镀层在80 ℃工业废水中动电位扫描后的组织形貌Fig. 5 Structure morphology of coating electroplated from fine Cr powder in industrial wastewater at 80 ℃ after polarization

3 结论

Fe-Cr-Ni合金镀层和空白碳钢试样在工业废水溶液中均没有明显的钝化现象;细铬粉镀层试样相对于粗铬粉镀层试样而言,耐蚀性没有明显的改善;镀层对于延缓电化学腐蚀性能的作用较差;温度升高,界面结合力减弱,晶间腐蚀加重。

[1] 马双忱,于伟静,贾绍广,等. 燃煤电厂脱硫废水处理技术研究与应用进展[J]. 化工进展,2016,35(1):255-259.

[2] 朱海堂,范向前,高丹盈,等. 模拟工业废水对钢纤维混凝土的腐蚀试验研究[J]. 东南大学学报,2010,40:201-204.

[3] 张红霞,王文先,陈少平,等. 工业废水水暖管道腐蚀失效分析[J]. 腐蚀与防护,2007,28(6):320-322.

[4] 司乃潮. 工业酸性废水对CuZnAl形状记忆合金腐蚀的影响[J]. 金属学报,1999,35(11):1160-1163.

[5] MICHAEL A F,YASAR A,ABIGAIL H M,et al. Corrosion of single layer thin film protective coatings on steel substrates for high level waste containers[J]. Progress in Nuclear Energy,2016,89:159-169.

[6] DEEPA M,LALIT A,DIVYA B,et al. High temperature corrosion behavior of superalloys under actual waste incinerator environment[J]. Engineering Failure Analysis,2016,63:160-171.

[7] 许利剑,龚竹青,杜晶晶,等. 电镀Fe-Ni-Cr合金的现状和发展[J]. 电镀与环保,2006,26(3):1-5.

[8] 赵晴,赵先明,刘伯生. DMF/水体系Cr-Ni-Fe合金电沉积研究[J]. 表面技术,1993,22(6):8-10.

[9] 何湘柱,夏畅斌,王红军,等. 非晶态Fe-Ni-Cr合金电沉积的研究[J]. 材料保护,2002,35(1):5-8.

[10] 席艳君,刘泳俊,王志新,等. Cr含量对Fe-Cr-Ni镀层电化学腐蚀性能的影响[J]. 表面技术,2008,37(5):13-14.

[11] 席艳君,刘泳俊,王志新,等. Fe-Cr-Ni电镀工艺和电化学腐蚀研究[J]. 表面技术,2009,38(5):83-85.

[12] WASTSON A,ANDSON A M H,ElSHARIF M R,et al. The role of chromium Ⅱ catalyzed olation reactions in the sustained deposition of chromium and its alloys from environmentally acceptable chromium Ⅲ electrolytes[J]. Trans IMF,1991,69(1):26-32.

[13] 何新快,陈白珍,吴璐烨,等. 三价铬脉冲电沉积纳米晶Ni-Cr合金工艺[J]. 中国有色金属学报,2006,16(7):1281-1285.

[14] CHING A H,CHANG J H,CHEN C Y,et al. Microstructure and electrochemical corrosion behavior of Cr-Ni-Fe alloy deposits electroplated in the presence of trivalent Cr ions[J]. Thin Solid Films,2013,544:69-73.

[15] 席艳君,刘泳俊,卢金斌,等. 电沉积Fe-Cr-Ni合金的电化学腐蚀行为[J]. 腐蚀与防护,2008,29(7):375-377.

[16] 常季,陈吉,宋见,等. 电沉积Fe-Ni-Cr纳米晶镀层的制备及性能研究[J]. 腐蚀科学与防护技术,2015,27(6):581-583.

[17] FANG X X,ZHOU H Z,XUE Y J. Corrosion properties of stainless steel 316L/Ni-Cu-P coatings in warm acidic solution[J]. Trans Nonferrous Met Soc China,2015,25:2594-2600.

[18] 王晓梅. 超细晶界对金属腐蚀性能的影响[J]. 腐蚀与防护,2015,36(8):695-699.

[19] 王晓梅,刘芳荣,张尧,等. 纳米/超细晶奥氏体不锈钢腐蚀机制研究进展[J]. 腐蚀与防护,2014,35(11):1069-1073.

[20] 段振刚,杜东海,张乐福,等. 304和316L不锈钢的高温电化学腐蚀行为[J]. 上海交通大学学报,2016,50(2):215-219.