保温时间、冷却速率以及预变形对钴金属γ→ε相变行为的影响

2018-03-01周志明

涂 坚,孟 醒,周志明,黄 灿

保温时间、冷却速率以及预变形对钴金属→相变行为的影响

涂 坚1, 2,孟 醒1,周志明1, 2,黄 灿1

(1. 重庆理工大学 材料科学与工程学院,重庆 400054; 2.重庆理工大学 重庆市模具技术重点实验室,重庆 400054)

研究保温时间、冷却速度以及预变形对金属钴→相变行为的影响。重点使用电子背向散射衍射技术表征→转变的微观组织及织构演变行为。结果表明,经过→转变后金属钴的微观组织结构为双相组织(相和相):相中存在Σ3特殊晶界,相中存在70.5°/áñ特殊晶界;且由于这些特殊晶界的存在,导致晶粒细化和基面织构弱化。保温时间和冷却速度对残余奥氏体(相),Σ3晶界以及70.5°/áñ晶界含量的影响,不存在明显的规律。然而,随着预变形程度的增加,奥氏体含量、Σ3晶界和70.5°/áñ晶界的含量都随之增加,且晶粒细化及织构弱化效应显著。对→相变后板条组织的表征,发现不同形态特征的板条组织可由块状和三角形为基本单元所构成。

钴金属;→相变;显微组织;电子背向散射衍射技术

钴作为一种重要的战略金属,具有优良的耐热、耐腐蚀以及铁磁性等性能,可用于制造高温合金,高熵合金,硬质合金和磁性材料等。因此,钴在机电,化工、信息和航空航天等领域都有很重要的应用[1]。钴在固态下具有同素异性转变行为,转变温度为405 ℃,405 ℃以下为低温相,405 ℃以上为高温相[2]。→相转变的工程材料主要有钴基超合金(CoCr,CoNi)和铁基超合金(FeMn, FeCrNi)等。因此,研究→转变具有重要的科学研究意义和实际的工业应用价值,受到研究人员的广泛关注[3−8]。首先,研究→转变可丰富现代物理冶金学知识(相变的热力学和晶体学)。其次,研究→转变可控制显微组织的形成及其形态特征。为了深入系统地理解→转变行为,有必要细致、充分地表征→转变的微观组织结构。

保温时间及冷却速度是影响相变行为的两个重要参数,而这两个参数对→转变中微观组织结构及织构形成的影响尚未被充分地研究。另外,有研究表明预变形可为相转变提供相转变核心,加快相转变的进程,对相变后的微观组织和织构有重大的影响[9−12]。因此,建立→转变与保温时间,冷却速度和预变形程度之间的内在关系,从而达到控制相变后的微观组织结构及织构,为优化具有→转变的金属材料性能奠定理论基础。

文献调研表明,研究→转变的微观组织结构主要是依靠传统的光学显微镜和扫面电镜[10]。但是,对于材料的另外一个基本信息,晶体取向(织构),光学显微镜和扫描电镜则显得无能为力。值得期待的是,电子背向散射衍射(EBSD)技术可同时获取组织形貌,结构与晶体取向的信息。因此,本文作者将着重利用EBSD技术,系统地研究经→转变后钴金属微观组织特征及织构演变行为。

1 实验

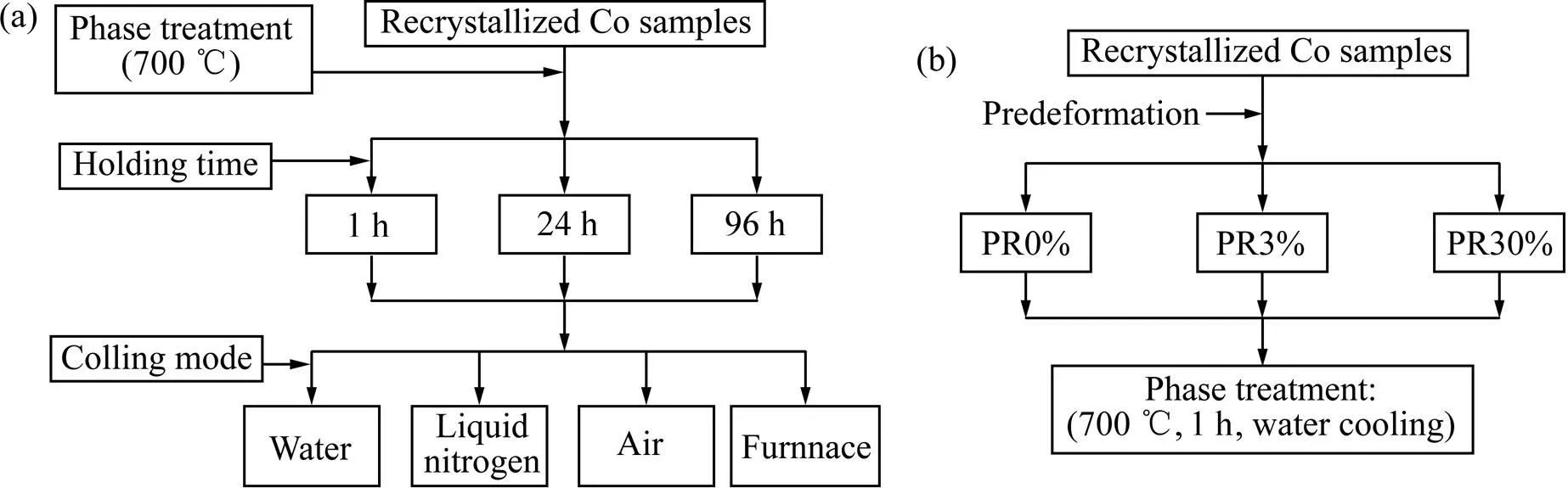

本实验用的材料为2 mm厚轧制态板材纯钴(纯度:99.9%),板材的3个方向分别为RD(轧向),TD(横向)和ND(法向)。首先对板材进行充分退火处理(360 ℃保温48 h),得到完全再结晶状态的样品。图1(a)显示再结晶态的金属钴(晶粒尺寸大概在20 μm);图1(b)表明再结晶态的钴为基面织构;图1(c)表明再结晶态钴为单一的相(密排六方晶体结构)。为了充分地研究保温时间和冷却速度对钴的→转变的影响,设计了如图2(a)的具体实验方案。热处理工艺在1200 ℃的管式炉中进行,热处理温度为700 ℃,保温时间分别设置为1、24和96 h。为了获得不同的冷却速度,冷却方式分别设置为水冷、液氮冷、空冷和炉冷。此外,图2(b)为不同预变形程度对钴的→转变的实验方案。不同的预变形程度被引入再结晶态金属钴中,分别以PR0%、PR3%和PR30%表示。不同程度预变形的样品被放入管式炉进行相变处理。热处理工艺为加热温度为700 ℃,保温1 h后水冷处理;经过热处理处理的样品分别以APR0%、APR3%和APR30%表示。

图1 钴再结晶显微组织、曲型的基面织构的(0001)极图和单一ε相

图2 钴样品受不同冷却方式和保温时间的实验步骤示意图和钴样品受不同预变形量的实验步骤

选取轧板的RD-ND面作为 EBSD观察面。先用400、800、1500和2000号砂纸水磨样品,最后利用电解抛光制备 EBSD试样。电解抛光液的成分为10%甘油+20%高氯酸+70%乙醇(体积分数),抛光温度为−20 ℃,电解抛光时试样接直流稳压电源的阳极,用不锈钢作阴极,抛光电压为 20 V,抛光电流稳定在0.5 A左右。抛光过程中用磁转子慢速搅拌,同时不断晃动试样,抛光50 s后迅速将样品取出,用流水冲洗样品表面的残留抛光液,再用无水乙醇清洗表面,最后用冷风吹干,制得表面平整光亮的EBSD试样。制备好的EBSD样品被放入场发射扫面电镜进行表征。另外,利用场发射扫描电镜的背散射电子和二次电子信号,拍摄样品微观组织形貌。

2 结果与讨论

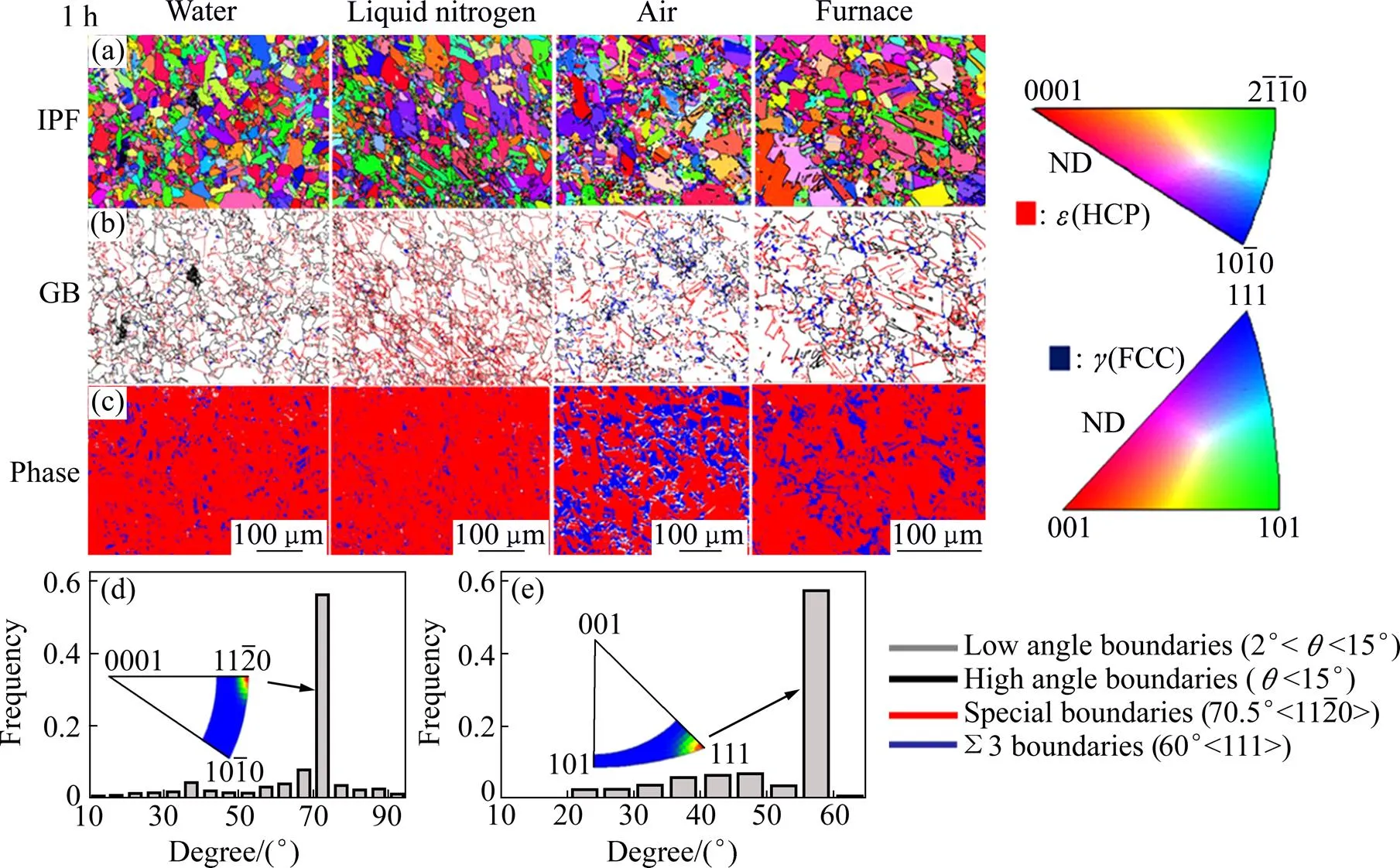

图3、4和5所示分别为经过1、24和96 h保温后不同冷却方式下(水冷、液氮冷、空冷和炉冷)的EBSD图:包括反极图(Inverse pole figure, IPF),晶界图(Grain boundary, GB)和相图(Phase)。图3(a)、4(a)和5(a)表明,经→转变后金属钴晶粒取向随机。在图3(b)、4(b)和5(b)中,小角度晶界、大角度晶界、特殊晶界和退火孪晶界分别用灰色、黑色、红色和蓝色线表示。图3(c)、4(c)和5(c)中红色和蓝色分别表示相和相。图3(d)和(e)分别表明在相中存在特殊的晶界取向差70.5°/áñ晶界和60°/á111ñ晶界。

图3(c)、4(c)和5(c)表明,残余奥氏体相(相)不可避免地保留到室温,而再结晶钴完全为相,表明了在相变过程中,相不能完全转变为相。已有研究报道表明,→相变为一级相变,它涉及了形核与长大过程[10, 13]。因此,母相(相)和新相(相)可以共存于室温组织。另外,→相变过程中,晶界处的原子受到邻近的原子部分限制,往往不参与协调原子运 动[14]。因此,晶界可以稳定高温相,起到阻碍→相转变。通过观察图3(c)、4(c)和5(c)发现,残留奥氏体的含量与保温时间和冷却速度之间没有明显的规律性。

图3(b)的晶界取向差分布图见图3(d)和(e);其中,70.5°转轴分布图(见图3(d))表明,在相中存在一种特殊的晶界取向差(70.5°/áñ),60°转轴分布图(见图3(e))表明,在相中存在一种特殊的晶界取向差(60°/á111ñ)。为了满足→转变的晶体取向关系(和á111ñ//áñ),则在相中会出现这种特殊取向的晶界(70.5°/áñ),即为相中板条组织界面取向差[10, 15−16]。在退火过程中,在相出现特殊取向晶界(60°/á111ñ),这种界面为退火孪晶界(Σ3晶界)。研究报道,低层错能的金属在退火过程中极容易生成Σ3晶界[17−18]。钴金属具有非常低的层错能[2],晶界(60°/á111ñ)出现在退火过程中属于正常现象。类似地,在24和96 h保温时间下,也存在70.5°/áñ晶界和60°/á111ñ晶界(见图4(b)和5(b))。此外,由图3(b)、4(b)和5(b)可知,在相中60°/á111ñ晶界的含量和ε相中70.5°/áñ晶界的含量与保温时间和冷却速度之间没有明显的规律性。

图3 保温1 h不同冷却方式下Co样品的微观组织特征

图4 保温24 h不同冷却方式下Co样品的微观组织特征

图5 保温96 h不同冷却方式下Co样品的微观组织特征

反极图(见图3(a)、4(a)和5(a))显示了经相变处理后的晶粒取向随机,而图1显示了再结晶初始样品的晶粒取向非常集中。这一对比结果表明,相变后钴的基面织构在很大程度上被弱化了。据报道,Σ3孪晶存在12种不同的变体类型[19];因此,Σ3晶界可改变相的晶体取向,致使相织构的改变。另外,根据S-N取向关系表明,70.5°/áñ晶界可产生4种不同的变体类型[7, 10, 16];因此,70.5°/áñ晶界可改变相的晶体取向,导致相织构的改变。图3(a)、4(a)和5(a)表明金属钴经相变热处理后,由于Σ3晶界和70.5°/áñ晶界的出现,引起钴基面织构的弱化。

Σ3晶界和70.5°/áñ晶界可分割晶粒,导致母相晶粒细化。图6所示为晶粒尺寸分布与保温时间和冷却速度之间的关系。从图6可以看出,随着冷却速度的降低以及保温时间的延长,晶粒尺寸越来越大。因此,该实验结果表明冷却速度越快且保温时间越短,晶粒细化效果越明显。

以上的实验结果表明,保温时间和冷却速度对金属钴→相变行为没有明显的影响,其中包括残余奥氏体含量,60°/á111ñ晶界和70.5°/áñ晶界的含量,以及织构的弱化效应;但对晶粒尺寸大小有明显的影响规律。图3、4和5显示了在不同的热处理工艺下,钴金属的→相转变微观组织结构是类似的,表明了钴金属的→转变不受热处理工艺条件的影响,原因如下。第一,相(面心立方结构)晶体结构是(111)面按照…ABCABC…堆垛而成的,而相(密排六方结构)晶体结构是由(0001)面按照…ABAB…堆垛而成的[2]。它们的原子排列是一样的,仅仅只是堆垛顺序不一样;所以,它们之间的转换在几何点阵对应关系是很容易完成的。第二,→相转变的体积变化仅为0.3%,参与相转变的原子切变量小,因此非常容易建立→相的转变[10]。第三,对于钴金属,相和相之间的化学自由能差是非常小的[10]。以上3个原因证明钴金属→相转变的驱动力是非常小的,也即是→相转变的过冷度可以很小。因此,导致→相转变可不受热处理条件的影响(保温时间和冷却速度),只要达到了→相转变的温度即可。

此外,不同预变形程度对金属钴→相变行为的影响也在本研究进行了讨论。图7所示为不同预变形量下金属钴的变形微观组织。在晶界图中,小角度界面以及不同类型的孪晶用不同颜色的线条表示。对于密排六方结构的钴金属,由于缺乏足够的滑移系开动来容纳轴的应变,孪生变形则成为密排六方金属一种极为重要的塑性变形方式[20−22]。由图7可知,随着变形量的增加,小角度界面及孪晶含量的增加,表明更多的晶体缺陷被引入更大预变形量的金属钴中(PR30%样品)。

图6 不同冷却方式和不同保温时间下Co样品晶粒尺寸分布图

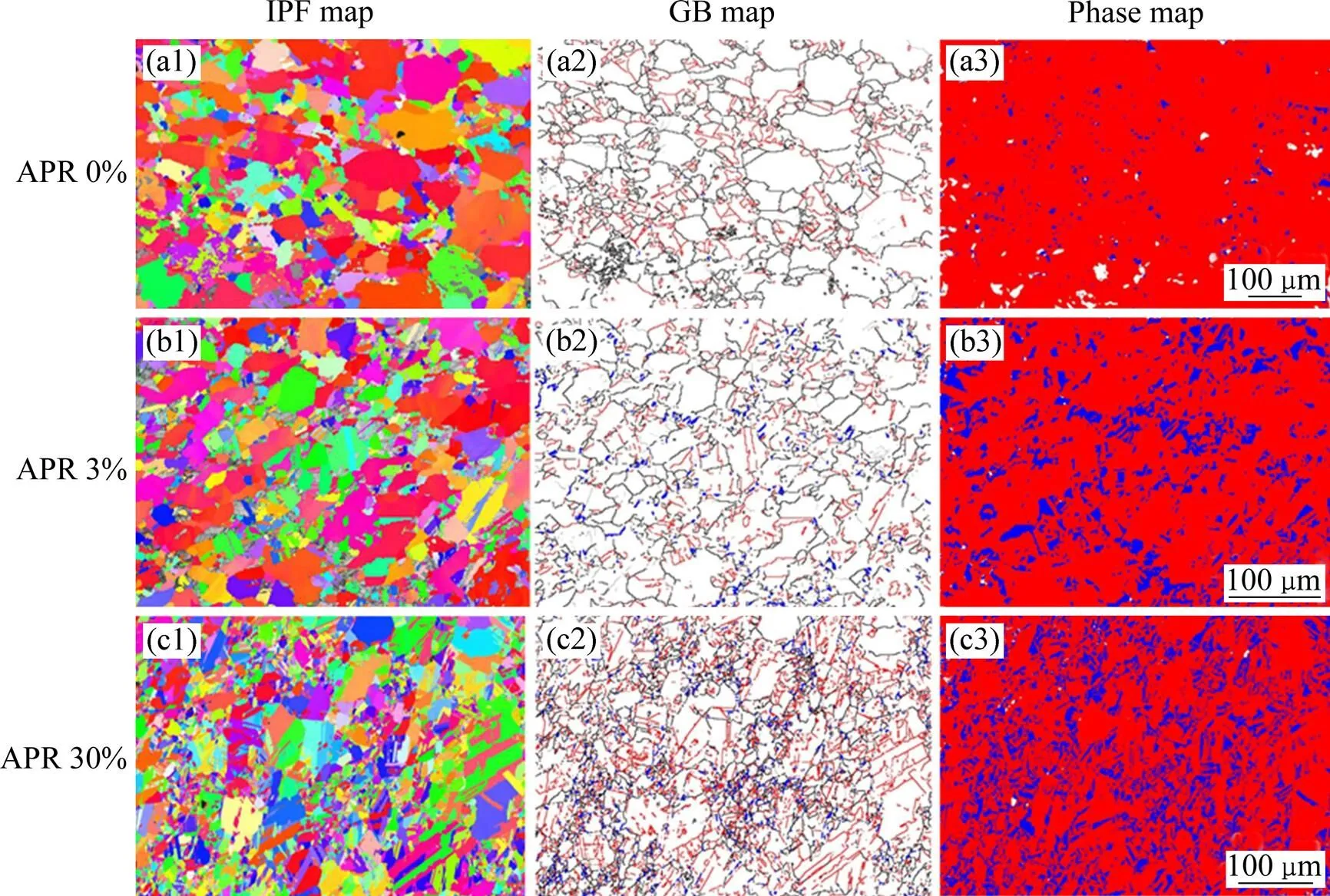

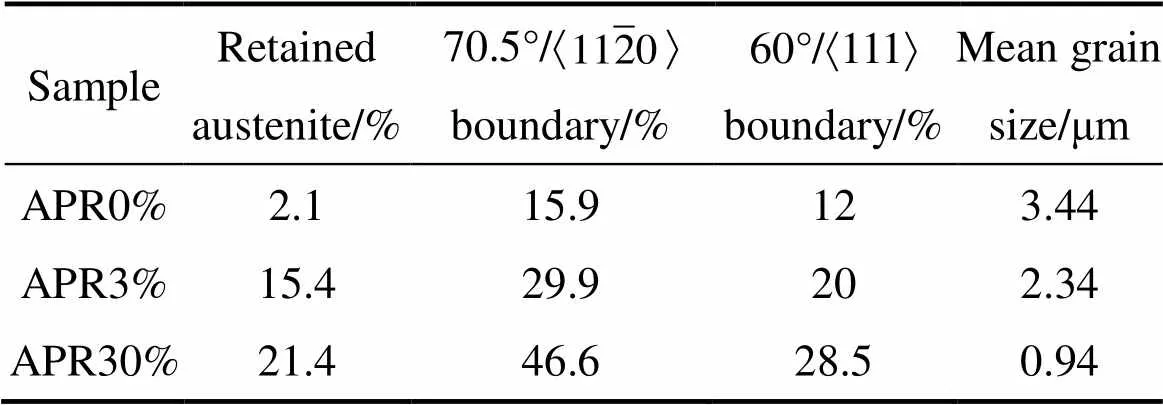

图8所示为预变形后再经热处理的样品,其中的图例标注与图3一致。表1显示了不同预变形量对残余奥氏体的含量,相中60°/á111ñ晶界的含量,相中70.5°/áñ晶界的含量以及相变后晶粒尺寸的影响。结果表明,随着预变形的增加,残余奥氏体的含量,相中60°/á111ñ晶界的含量,相中70.5°/áñ晶界的含量增加,而晶粒尺寸减小。这一结果归因于,不同预变形程度可以引进不同含量的晶体缺陷,更多晶体缺陷的组织可为60°/á111ñ退火孪晶和áñ板条提供更多的形核核心[10]。但是,更多的晶体缺陷却可以阻碍→转变,导致更多的残余奥氏体被留下来[10]。由于更多的残余奥氏体,60°/á111ñ晶界和70.5°/áñ晶界存在于预变形量为30%的热处理样品中,显示了更强的晶粒细化行为。

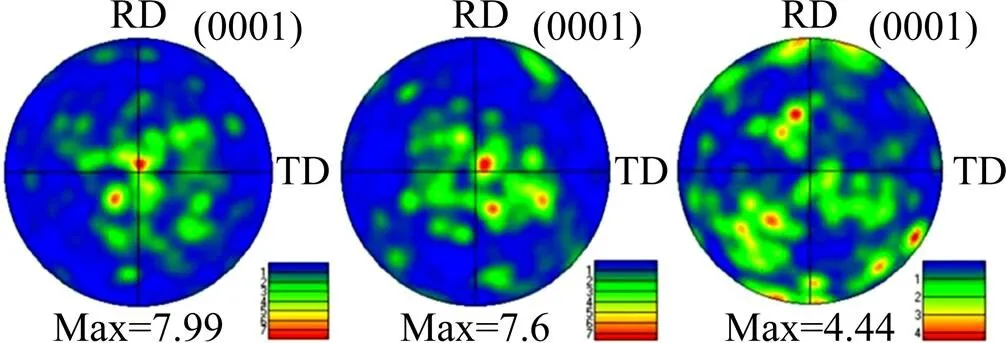

图9所示为不同预变形量下经相变处理后金属钴(0001)基面织构。由图9可知,随着预变形量的增加,相变后织构弱化效应越明显。这一现象归为随着预变形量的增加,60°/á111ñ晶界和70.5°/áñ晶界含量增加,而这两种晶界可以改变晶粒内部的取向,所以导致更强的织构弱化效应。

图7不同预变形下金属钴的反极图和晶界图

图8 不同预变形量下的APR0%、APR3%和APR30%EBSD图

表1 不同预变形量对金属钴中残余奥氏体含量、60°/á111ñ晶界含量、70.5°/áñ晶界含量以及晶粒尺寸的影响

Table 1 Effects of pre-deformation on retained austenite, 70.5°/áñ boundary, 60°/á111ñ boundary and mean grain size of treated Co samples under different pre-deformations

表1 不同预变形量对金属钴中残余奥氏体含量、60°/á111ñ晶界含量、70.5°/áñ晶界含量以及晶粒尺寸的影响

SampleRetained austenite/%70.5°/áñboundary/%60°/á111ñboundary/%Mean grain size/μm APR0%2.115.9123.44 APR3%15.429.9202.34 APR30%21.446.628.50.94

图9 不同预变形量下经相变处理后金属钴(0001)基面织构

以上的实验结果为利用EBSD技术探索保温时间,冷却方式以及预变形对钴金属→相变行为的影响。另外,更多的→相变微观组织细节可以被研究,包括:相和相转变时的取向关系确定,以及相变产物(板条)的微观组织结构。

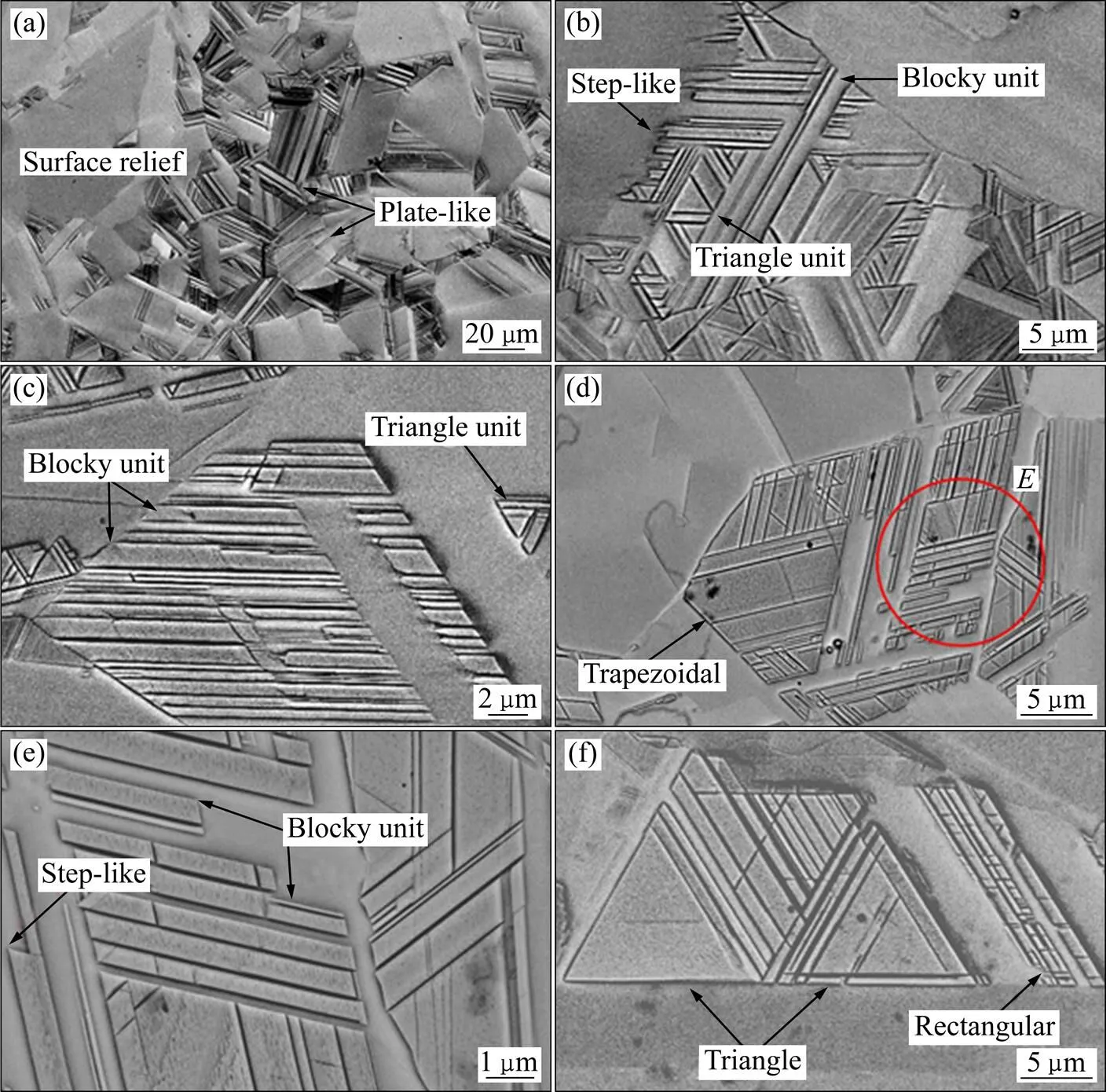

图11所示为不同倍数下板条组织的形态特征。由图11可知,板条状的组织存在很强的表面浮凸现象,是典型的巍氏体结构。另外,浮凸现象不是全部充满了微观组织,表明了钴金属的→转变是不完全的、局部的且不连续的。但是,对于纯铁、纯钛和纯锆等金属,其相转变是连续的,所以,纯钴金属有其独特的→相转变特点[10]。板条状组织大多数存在于晶界处(见图11)。大量的晶体缺陷存在于晶界处,因此,晶界是有利于板条组织形核长大的位置。对于钴金属的→转变,是一种无扩散型的转变,板条组织的形核位置并不能处于晶粒中的任意位置。图11(a)、(b)和(d)表明板条形核位置通常存在于晶界处。另外,很明显的台阶状的形态特征存在于这些板条界面上,如图11(b)和(e)(红色箭头所示)。这些板条组织有不同的组织形态特征,包括梯形(见图11(d)),矩形和三角形(图11(f))。此外,这些板条组织可由块状基本单元(图11(b)、(c)和(e)中的箭头所示)和三角形基本单元(图11(b)、(c)和(f)中的箭头所示)构成。

图10 钴样品中ε相和γ相之间取向关系的确定

很少有三角形的马氏体板条组织被报道。图12(a)显示了3个三角形的板条组织,并且其中一个被放大显示于图12(c)中。三角形板条组织由块状单元(黑色箭头)和三角形单元(白色箭头)组成。另外,图12(b)显示了一个大尺寸的三角形板条组织,图12(d)为其内部组织。类似地,块状单元和三角形单元存在于这个大尺寸的三角形板条组织内部。已有文献报道,板条组织的长大可以依靠块状单元的形核及扩展长大[7]。通过表征板条组织的组织结构,表明块状单元和三角形单元都可作为板条组织的核心并扩展而长大。

3 结论

1) 钴金属经→相转变后,其微观组织为双相组织(相和相)。相中存在Σ3晶界,而相存在特殊晶界(70.5°/áñ)。由于特殊晶界的存在,导致了晶粒细化和基面织构弱化。

2)保温时间和冷却速度对残余奥氏体(相),Σ3晶界和70.5°/áñ晶界的含量,并没有明显的影响规律性。然而,随着预变形程度的增加,残余奥氏体,Σ3晶界和70.5°/áñ晶界的含量都增加,且晶粒细化及织构弱化效应显著。

图11 不同倍数下板条组织的形态特征

图12 三角形的板条组织及组合单元

3) 经→相转变后板条状的组织有不同的形态特征,且可由块状和三角形的基本单元所构成。

[1] 汪明朴, 尹志民. 中国材料工程大典(第四卷)[M]. 有色金属材料工程(上). 北京: 化学工业出版社, 2005. WANG Ming-pu, YIN Zhi-min. China material engineering (Volume 4)[M]. Nonferrous Metal Materials EngineeringⅠ. Beijing: Chemical Industry Press, 2005.

[2] BETTERIDGE W. The properties of metallic cobalt[J]. Progress in Materials Science, 1980, 24: 51−142.

[3] SUN S H, KOIZUMI Y, KUROSU S, LI Y P, MATSUMOTO H, CHIBA A. Build direction dependence of microstructure and high-temperature tensile property of Co-Cr-Mo alloy fabricated by electron beam melting[J]. Acta Materialia, 2014, 64: 154−168.

[4] SAWAGUCHI T, NIKULIN I, OGAWA K, SEKIDO K, TAKAMORI S, MARUYAMA T, CHIBA Y, KUSHIBE A, INOUE Y, TSUZAKI K. Designing Fe-Mn-Si alloys with improved low-cycle fatigue lives[J]. Scripta Materialia, 2015, 99: 49−52.

[5] PIERCE D T, JIMÉNEZ J A, BENTLEY J, RAABE D, OSKAY C, WITTIG J E. The influence of manganese content on the stacking fault and austenite/-martensite interfacial energies in Fe-Mn-(Al-Si) steels investigated by experiment and theory[J]. Acta Materialia, 2014, 68: 238−253.

[6] NIKULIN I, SAWAGUCHI T, OGAWA K, TSUZAKI K. Effect oftomartensitic transformation on low-cycle fatigue behaviour and fatigue microstructure of Fe-15Mn-10Cr-8Ni-Si austenitic alloys[J]. Acta Materialia, 2016, 105: 207−218.

[7] YAMANAKA K, MORI M, KOIZUMI Y, CHIBA A. Local strain evolution due to athermal→martensitic transformation in biomedical CoCrMo alloys[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2014 32: 52−61.

[8] WU X, TAO N, HONG Y, LU J, LU K.→εmartensite transformation and twinning deformation in fcc cobalt during surface mechanical attrition treatment[J]. Scripta Materialia, 2005, 52: 547−551.

[9] LAMBERS H G, TSCHUMAK S, MAIER H J, CANADINC D. Pre-deformation-transformation plasticity relationship during martensitic transformation[J]. Materials Science and Engineering A, 2010, 527: 625−633.

[10] NISHIYAMA Z. Martensitic transformation[M]. Oxford: Elsevier, 2012.

[11] CHEN F, TONG Y X, TIAN B, LI L, ZHENG Y F. Effect of pre-strain on martensitic transformation of Ni43Mn43Co7Sn7 high-temperature shape memory alloy[J]. Materials Letters, 2010, 64: 1879−1882.

[12] MANCHIRAJU S, ANDERSON P M. Coupling between martensitic phase transformations and plasticity: A microstructure-based finite element model[J]. International Journal of Plasticity, 2010, 26: 1508−1526.

[13] BHADESHIA H K D H, WAYMAN C M. 9-Phase Transformations: Nondiffusive[C]//HONO D E L, ed. Physical Metallurgy (Fifth Edition). Oxford: Elsevier, 2014: 1021−1072.

[14] CHRISTIAN J W. The theory of transformations in metals and alloys[J]. Materials Today, 2003, 6(3): 53.

[15] TU J, ZHANG S, ZHOU Z, TANG H. Structural characterization of a special boundary betweenplates after martensitic transformation in cobalt[J]. Materials Characterization, 2016, 112: 219−223.

[16] TU J, ZHANG S, ZHOU T, TANG H, ZHOU Z. Structural characterization of island-martensitic plate in cobalt[J]. Materials Characterization, 2016, 119: 34−39.

[17] 李 祎, 张祥凯, 何克坚, 杨续跃. 层错能对铜合金室温变形及退火过程中晶粒细化的影响[J]. 中国有色金属学报, 2016, 16(1): 66−76. LI Y, ZHANG X K, HE K J, YANG X Y. Effect of stack fault energy on grain refinement of Cu alloy during room temperature deformation and subsequent annealing[J]. The Chinese Journal of Nonferrous Metals, 2016, 16(1): 66−76.

[18] MAHAJAN S. Critique of mechanisms of formation of deformation, annealing and growth twins: Face-centered cubic metals and alloys[J]. Scripta Materialia, 2013, 68: 95−99.

[19] ROLLETT A, HUMPHREYS F, ROHRER G S, HATHERLY M. Recrystallization and related annealing phenomena[M]. Oxford: Elsevier, 2004.

[22] ZHANG D, JIANG L, ZHENG B, SCHOENUNG J M, MAHAJAN S, LAVERNIA E J, BEYERLEIN I J, SCHOENUNG J M, LAVERNIA E J. Deformation twinning (update), reference module in materials science and materials engineering[M]. Oxford: Elsevier, 2016.

Effects of holding time, cooling rate and predeformation on microstructural characteristics of cobalt undergoing→transformation

TU Jian1, 2, MENG Xing1, ZHOU Zhi-ming1, 2, HUANG Can1

(1. School of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400054, China; 2. Chongqing Municipal Key Laboratory of Institutions of Higher Education for Mould Technology Chongqing University of Technology, Chongqing 400054, China)

The effect of holding time, cooling rate and predeformation on microstructural characteristics of a cobalt (Co) undergoing→transformation was investigated. The microstructural characteristics and texture evolution during→transformation were analysed by using electron backscatter diffraction equipped in field emission gun scanning electron microscope. The results show that a dual-phase microstructure (phase andphase). Σ3 boundaries exist inphase and special boundaries with misorientation (70.5°/áñ) are observedphase. Refining grain size and weakening basal texture are via Σ3 boundaries and 70.5°/áñboundaries. There are no obvious regularity for the effects of holding time and cooling rate on the amounts of the retained austenite, 70.5°/áñboundaries and Σ3 boundaries. However, the predeformation extent markedly affects the amounts of the retained austenite, 70.5°/áñboundaries, Σ3 boundaries, grain refinement and texture weaken. The morphology characteristics of plate-like products are consisted of the blocky units and the triangle units.

cobalt;→transformation; microstructural characteristics;electron backscatter diffraction

(编辑 何学锋)

Project(51501026) supported by the National Natural Science Foundation of China; Project (CSTC2014jcyjA50017) supported by the Natural Science Foundation of Chongqing, China; Project(KJ1500923) supported by the Scientific and Technological Research Program of Chongqing Municipal Education Commission, China

2016-11-29;

2017-06-27

TU Jian; Tel: +86-23-62563178; E-mail: tujian@cqut.edu.cn

国家青年科学基金资助项目(51501026);重庆市基础与前沿研究计划项目(CSTC2014jcyjA50017);重庆市教委科学技术研究项目(KJ1500923)

2016-11-29;

2017-06-27

涂 坚, 副教授,博士;电话:023-62563178;E-mail:tujian@cqut.edu.cn

10.19476/j.ysxb.1004.0609.2018.01.12

1004-0609(2018)-01-0097-10

TG111.2

A