电解液中Na2WO4AlNb微弧氧化膜结构及摩擦磨损性能的影响

2018-02-28刘小辉王帅星刘欢欢

刘小辉,王帅星,杜 楠,赵 晴,康 佳,刘欢欢

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

微弧氧化(MAO)作为一种原位生长陶瓷膜的技术,可将Al,Mg,Ti等基体材料与陶瓷材料的优点结合在一起,从而满足耐磨、耐蚀、功能性等多种需求[9-10]。研究表明,铝合金微弧氧化膜的表面硬度可达1500HV,耐中性盐雾实验时间达1200h以上[11-12];钛合金微弧氧化膜的比磨损率相比于钛基体可降低45%以上[13-14]。此外,文献[15-17]报道了利用微弧氧化技术可对Ti-Al系金属间化合物进行表面陶瓷化处理,现已成为改善Ti-Al系合金抗高温氧化及耐磨性能的一种有效方法。然而,Ti-Al系合金微弧氧化的研究中,关于添加剂对Ti-Al合金微弧氧化特别是对膜层耐磨性影响的报道较少[16],还有待深入全面的研究。

Ti2AlNb合金作为应用前景广泛的一种Ti-Al系金属间化合物,其微弧氧化处理才刚开始受到关注。仅有文献[18-20]在NaAlO2、Na2SiO3、(NaPO3)63种电解液体系下实现了Ti2AlNb合金的微弧氧化,并采用一种二步控压微弧氧化工艺在Ti2AlNb合金表面制备了抗高温氧化和高发射率的陶瓷涂层。然而,Ti2AlNb合金的微弧氧化目前仍存在诸多问题,如:膜层生长速率慢、均匀性差,对膜层摩擦磨损行为缺乏系统研究。因此,亟待探索有效的途径来提高Ti2AlNb微弧氧化层的生长速率、改善膜层结构及耐磨性。

众所周知,微弧氧化膜的生长速率、结构及组成与电解液成分密切相关[21-22]。研究表明,磷酸盐电解液中加入Na2WO4能促使铝合金微弧氧化前绝缘膜的形成,提高膜层致密度[23]。但对于Ti2AlNb合金微弧氧化电解液体系中,Na2WO4的作用尚不清楚。本工作选取硅酸盐/磷酸盐电解液作为Ti2AlNb合金微弧氧化基础体系,采用SEM,EDS,XRD等手段重点研究了电解液中Na2WO4浓度对Ti2AlNb微弧氧化膜生长过程、膜层组织结构及成分的影响,同时系统评价了Na2WO4参与下Ti2AlNb微弧氧化膜的摩擦磨损行为。

1 实验材料与方法

实验采用Ti2AlNb合金,其主要化学成分为41.94%Ti(质量分数,下同),9.34%Al,48.72%Nb,主要相组成为Ti2AlNb及少量Ti3Al。试样尺寸为20mm×20mm×2mm,表面经240~1000#砂纸依次打磨,并在酒精中超声波除油10min,吹干备用。

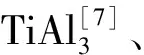

采用WHD-20型微弧氧化电源以直流脉冲方式进行微弧氧化处理,电解液组成见表1;电流密度10A/dm2,频率600Hz,占空比50%,氧化时间30min。微弧氧化过程中,通过循环水冷却来控制槽液温度不高于50℃。

氧化后,采用Elcometer456涡流测厚仪测量微弧氧化膜的厚度,取样点大于3,取平均值为准。利用Nova Nano SEM450型场发射扫描电子显微镜(SEM)观察膜层表面形貌和截面形貌,通过INCA型能谱仪(EDS)分析膜层表面成分;借助Bruker D8-Advance型X射线衍射仪(XRD)分析膜层相结构。利用Axis Ultra DLD型X射线光电子能谱仪(Al KαX射线源)分析膜表面的元素种类及价态。

表1 Ti2AlNb合金微弧氧化电解液组成Table 1 MAO electrolyte compositions for Ti2AlNb alloy

摩擦实验通过HT-1000型球盘磨损试验机进行。摩擦副为φ5mm的Si3N4球(65HRC),转速为300r/min,载荷为3N,磨损轨迹半径为5mm,磨损时间为20min。摩擦后,采用QUANTA-200型扫描电镜(SEM)观察试样的磨损形貌;利用JB-6C粗糙度轮廓仪测量磨痕的剖面轮廓,借助Origin软件对磨痕的轮廓积分算得磨痕剖面面积A(mm2),并按照公式(1)计算比磨损率K(mm3/(N·m))。

(1)

式中:r为磨痕轨道半径,mm;V为磨损体积,mm3;P为载荷,N;S为滑动距离,m。

2 结果与分析

2.1 Na2WO4对膜层生长过程的影响

图1(a)为Ti2AlNb合金在不同电解液中微弧氧化过程的槽电压变化曲线。根据图1及氧化过程的放电现象可知,不同电解液体系下,Ti2AlNb合金的微弧氧化过程均可大致分为3个阶段:(1)起初,槽电压迅速增加,Ti2AlNb表面形成一层薄氧化膜,即阳极氧化阶段;(2)4~10min时,电压缓慢增加,氧化膜逐渐被击穿,试样表面产生火花放电;(3)之后,氧化膜不断增厚,放电仅在试样表面局部位置发生,氧化逐渐进入弧光放电阶段,槽电压逐渐趋于稳定。然而,Na2WO4的加入缩短了起弧时间、提高了氧化终止电压。未添加Na2WO4时,4min后Ti2AlNb表面才开始形成火花放电,且电压增长缓慢;加入Na2WO4后,约2min左右,Ti2AlNb表面就出现火花放电,体系电压随氧化时间近似线性快速增长。此外,随着电解液中Na2WO4浓度的提高,Ti2AlNb合金微弧氧化过程的终止电压呈增加趋势。

图1(b)为不同电解液体系中Ti2AlNb合金微弧氧化膜的生长曲线。由图可知,不同电解液体系下,Ti2AlNb合金微弧氧化膜层均呈现出近似线性增长规律;但相同氧化时间内,微弧氧化膜的厚度随电解液中Na2WO4浓度的增加而明显提高。基础电解液(Solution A)中,膜层生长规律接近直线(d=4.93+0.08t);当加入6g/L Na2WO4(Solution D)时,氧化膜的生长动力学拟合方程为:d=2.83+0.78t。综上,电解液体系中加入Na2WO4对Ti2AlNb合金微弧氧化膜生长具有明显的促进作用。

图1 不同电解液中Ti2AlNb合金微弧氧化过程的槽电压曲线(a)及膜层生长曲线(b)Fig.1 Voltage curves in MAO process (a) and growth curves of MAO coatings (b) formed on Ti2AlNb alloy in different electrolytes

2.2 Na2WO4对微弧氧化膜微观结构的影响

图2、图3分别为Ti2AlNb合金在不同电解液中氧化30min形成的微弧氧化膜的表面形貌、截面形貌图。由图2可知,Ti2AlNb合金微弧氧化膜与铝、镁、钛合金微弧氧化膜类似,表面均呈多孔结构,存在许多击穿放电产生的微孔。未添加Na2WO4时,膜层表面微孔数量较多且尺寸差别较大,多数微孔尺寸在1~3μm,但膜层表面同时遍布许多凹坑,凹坑周边微孔尺寸较大,呈“网状”结构,见图2(a)。电解液中加入Na2WO4时,氧化膜表面微孔分布及尺寸更为均匀,凹坑周边“网状”结构明显减少,但不同Na2WO4含量下,氧化膜的微孔尺寸存在差别。在电解液中加入2~4g/L Na2WO4时,氧化膜较为均匀,表面微孔细小;当Na2WO4添加量达到6g/L时,氧化膜表面微孔尺寸明显增加,部分微孔尺寸达5~6μm,同时微孔周围出现了明显的微裂纹,见图2(d)。

由图3(a)可知,Ti2AlNb合金在Solution A中氧化30min时,膜厚仅为7μm,且膜层十分疏松。电解液中加入Na2WO4后,氧化膜厚度明显增加且膜层更加均匀;当Na2WO4浓度为4g/L时,氧化膜厚度几乎为基础体系中的2倍,且膜厚均匀,膜层内未出现明显缺陷,见图3(c)。然而,Na2WO4浓度达到6g/L时,膜层内部出现明显的孔洞,膜层厚度不均,如图3(d)所示。综合图2、图3可知,电解液中加入2~4g/L Na2WO4有助于提高Ti2AlNb合金微弧氧化膜的生长速率、改善膜层均匀性;但6g/L Na2WO4会使膜层均匀性变差。

2.3 Na2WO4对微弧氧化膜组成的影响

图2 不同电解液中形成的Ti2AlNb合金微弧氧化膜的表面SEM形貌(a)Solution A;(b)Solution B;(c)Solution C;(d)Solution DFig.2 Surface SEM images of MAO coatings formed in different electrolytes (a)Solution A;(b)Solution B;(c)Solution C;(d)Solution D

图3 不同电解液中形成的Ti2AlNb合金微弧氧化膜的截面SEM形貌(a)Solution A;(b)Solution B;(c)Solution C;(d)Solution DFig.3 Cross-sectional SEM images of MAO coatings formed in different electrolytes (a)Solution A;(b)Solution B;(c)Solution C;(d)Solution D

表2 不同电解液中制备的Ti2AlNb微弧氧化膜表面EDS结果(质量分数/%)Table 2 Surface EDS analysis of MAO coatings formed in different electrolytes (mass fraction/%)

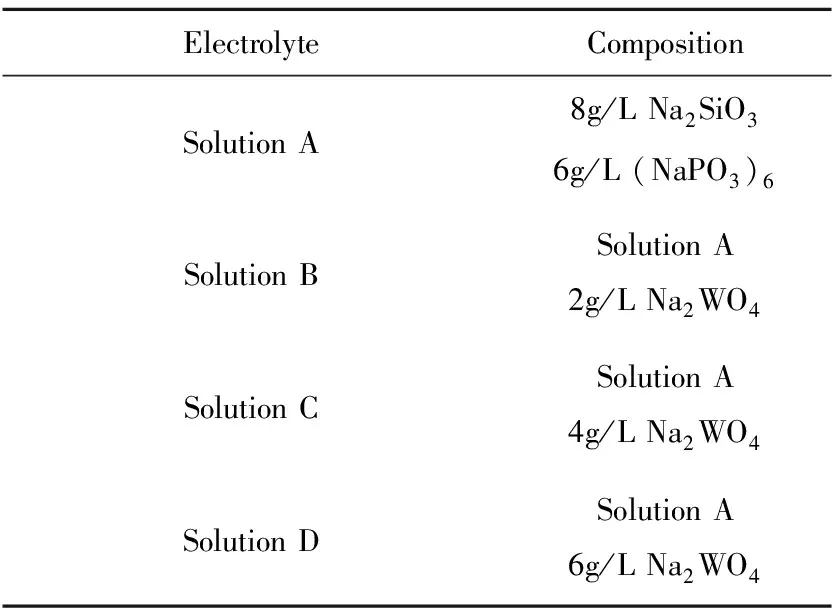

图4为不同电解液体系中制备的微弧氧化膜的XRD谱。由图4可知,基础电解液中,微弧氧化膜相结构主要为金红石及锐钛矿型TiO2、Al2O3和Nb2O5,然而由于存在较强的基体Ti2AlNb的衍射峰,Al2O3和Nb2O5衍射峰较弱。电解液中加入低浓度Na2WO4时,氧化膜的物相组成未发生明显变化(见图4(c))。当电解液中Na2WO4浓度达到4g/L时,膜层中出现了微弱的WO3衍射峰。Solution D中,膜层主要由金红石TiO2,锐钛矿TiO2、Al2O3、Nb2O5及微少WO3组成。

图4 Ti2AlNb基体(a)及不同电解液体系中(b)~(e)制备的微弧氧化膜的XRD谱Fig.4 XRD patterns of Ti2AlNb alloy (a) and MAO coatings formed in Solution A (b),Solution B (c),Solution C (d) and Solution D (e)

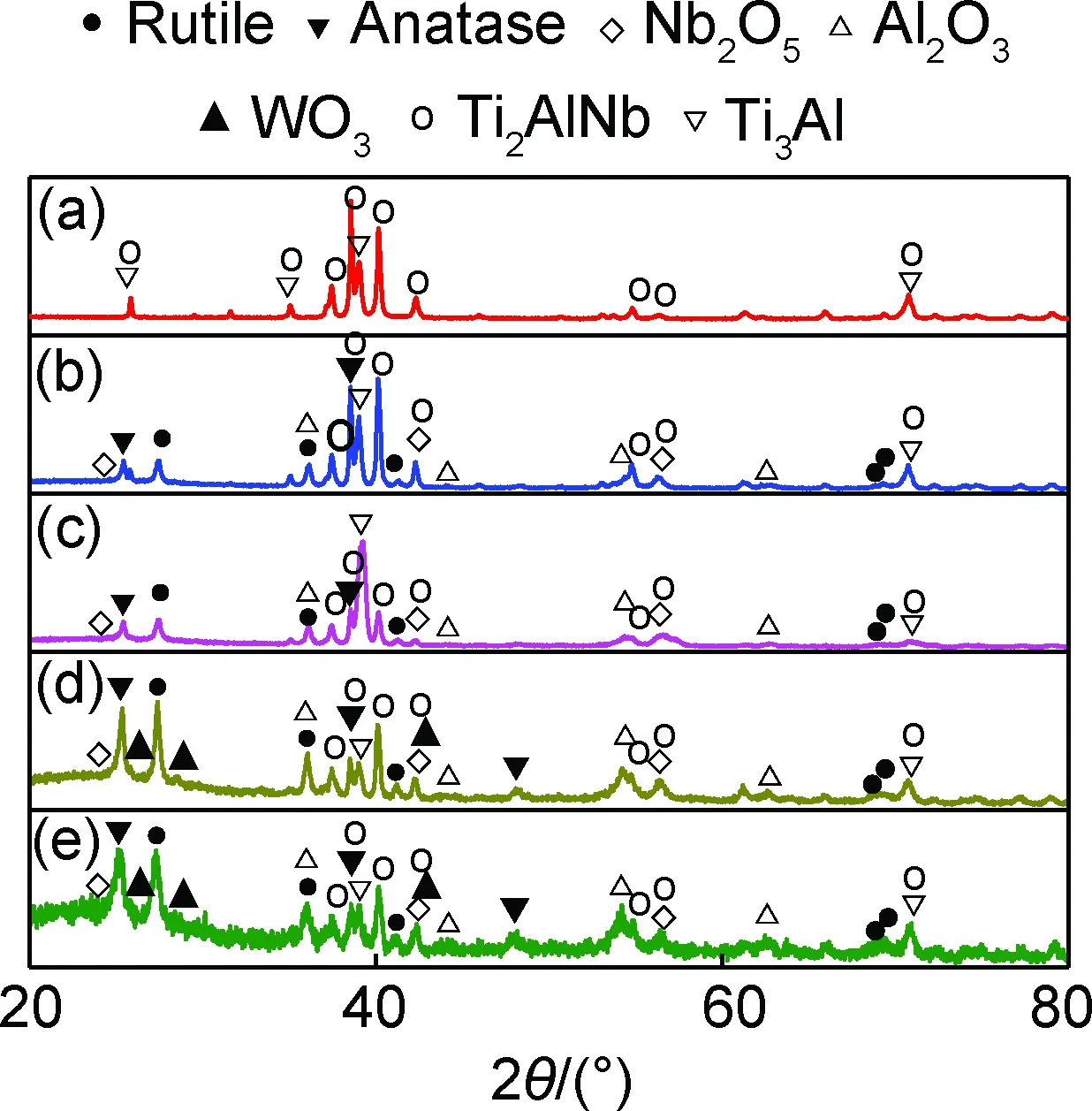

图5 Solution C体系制备的Ti2AlNb微弧氧化膜的XPS谱 (a)宽谱;(b)Ti 2p;(c)Al 2p;(d)Nb 3d;(e)W 4fFig.5 XPS spectra of MAO coating formed in Solution C (a)wide-survey spectrum;(b)Ti 2p;(c)Al 2p;(d)Nb 3d;(e)W 4f

2.4 Na2WO4对微弧氧化膜摩擦磨损行为的影响

图6为Ti2AlNb合金及不同微弧氧化膜与Si3N4对磨时的摩擦因数曲线(a)及比磨损率(b),图7为对应的磨损形貌。由图6(a)可知,Ti2AlNb基体的摩擦因数高且不稳定,在0.5~0.7之间;磨损20min后,表面布满了大量犁沟及片状疏松氧化物(见图7(a),(b)),属于典型的磨粒磨损形貌特征。经微弧氧化处理后,Ti2AlNb合金的摩擦因数明显降低且更为稳定、磨损率下降;但Ti2AlNb微弧氧化膜的耐磨性与电解液体系密切相关。由图6、图7可知,随着电解液中Na2WO4浓度增加,氧化膜的摩擦因数、比磨损率及表面磨损程度均呈现出先大幅降低后微小增加的变化趋势;此与不同电解液体系中制备的微弧氧化膜厚度、表面粗糙度及组成密切相关。

图6 Ti2AlNb合金及不同微弧氧化膜与Si3N4对磨时的摩擦因数曲线(a)及比磨损率(b)Fig.6 Variation curves of friction coefficient (a) and wear rate (b) for Ti2AlNb alloy and MAO coatings formed in different electrolytes grinding with Si3N4

在Solution A体系中,微弧氧化膜的生长速率缓慢,氧化30min时,膜层厚度仅有7μm,且膜层十分疏松。当与Si3N4对磨时,薄氧化膜难以抵抗外力的破坏作用而从膜层表面脱落在摩擦界面上形成磨粒,随着摩擦进行,磨粒磨损Ti2AlNb基体导致摩擦因数略高,并在表面形成明显的犁沟,见图7(c)。由图1、图3及图4可知,电解液中加入Na2WO4后,相同氧化时间内,Ti2AlNb合金微弧氧化膜的厚度增加、均匀性改善,同时膜层中引入了WO3。更厚、更均匀、更硬的氧化膜不仅使摩擦过程中承受的剪切应力减小,同时提高膜层抵抗外力的能力;在摩擦过程中,膜层不易发生塑性变形,磨粒也难以刺入膜层,从而使犁削深度和膜层表面材料转移体积减小,降低了磨损量,提高了耐磨性。从图7(d)可知,相比于基础电解液,在Solution B中制备的氧化膜摩擦后表面犁沟明显变浅,但仍呈现出磨粒磨损特征。当电解液中加入4~6g/L Na2WO4时,氧化膜摩擦后表面主要为“鱼鳞状”剥落及裂纹,见图7(e),(f),此为氧化膜在Si3N4摩擦副的循环应力作用下产生的疲劳磨损特征。此外,在Solution D电解液体系下,氧化膜表面更粗糙(Ra≈2.1μm)且内部存在较多孔洞(图3(d));摩擦过程中,对磨副首先与膜层表面的部分微凸体接触,导致接触点位置应力集中;随着摩擦进行,在高剪切应力的作用下,氧化膜更易开裂剥落,磨损程度相对加重,见图7(f)。

图7 Ti2AlNb基体及不同微弧氧化膜与Si3N4对磨后的表面磨损形貌(a)Ti2AlNb合金;(b)图7(a)的局部放大图;(c)Solution A;(d)Solution B;(e)Solution C;(f)Solution DFig.7 SEM images of Ti2AlNb alloy and MAO coatings formed in different electrolytes after wear testing against with Si3N4 (a)Ti2AlNb alloy;(b)magnification image of fig.7(a);(c)Solution A;(d)Solution B;(e)Solution C;(f)Solution D

2.5 Na2WO4在微弧氧化中的作用分析

根据图1及氧化过程的放电现象可知,Ti2AlNb合金的微弧氧化过程也可大致分为3个阶段:(1)阳极氧化阶段;(2)火花放电阶段;(3)弧光放电阶段。其中,金属阳极在电解液中形成绝缘阳极氧化膜是产生火花放电的必要条件。

随着外加电压的增加,阳极氧化膜逐渐被击穿,试样表面产生火花放电。在高电压的作用下,Ti2AlNb基体作为阳极发生氧化反应(见反应式(2),(3));同时,溶液电离产生的OH-在电场力作用下迁移到基体表面与金属离子反应生成TiO2及Al2O3,如反应式(4),(5)所示。

Ti→Ti4++4e

(2)

Al→Al3++3e

(3)

Ti4++4OH-→TiO2+2H2O

(4)

2Al3++6OH-→Al2O3+3H2O

(5)

(6)

(7)

进入微弧放电阶段后,由于放电过程的高温、高压(~8000K,100MPa[29])作用,TiO2,Al2O3及WO3等氧化物发生熔融并被喷射出放电通道,在电解液的急冷作用下,熔融氧化物在通道口处迅速凝结堆积形成氧化膜,且放电通道被烧结和冲刷成熔池通道,从而呈现出火山口状形貌特征。在试样表面不连续的地方重复进行击穿放电过程,进而扩展形成整个膜层。

3 结论

(1)在硅酸盐/磷酸盐电解液体系中,Na2WO4的加入缩短了Ti2AlNb合金的起弧时间、提高了氧化终止电压,对Ti2AlNb微弧氧化膜层生长具有明显促进作用。基础电解液中,膜层生长规律接近直线(d=4.93+0.08t);当加入6g/L Na2WO4时,氧化膜的生长动力学拟合方程为:d=2.83+0.78t。

(2)Na2WO4有助于改善Ti2AlNb合金微弧氧化膜的均匀性、减少膜层缺陷。基础电解液中,氧化膜较疏松,表面存在大孔相连的“网状”凹坑结构。电解液中加入2~4g/L Na2WO4时,氧化膜表面均匀、微孔细小,且与基体结合良好;但6g/L Na2WO4会使膜层表面孔洞增大、膜层缺陷增多。

(4)微弧氧化提高了Ti2AlNb合金的耐磨性,且在Na2WO4参与下制备的氧化膜的耐磨性更好。与Si3N4对磨时,Ti2AlNb合金发生典型的磨粒磨损,摩擦因数在0.5~0.7之间剧烈震荡。微弧氧化处理后,Ti2AlNb合金的摩擦因数明显降低且更为稳定,磨损率下降;但氧化膜的耐磨性随电解液中Na2WO4浓度的提高呈现出先大幅降低后微小增加的变化趋势。4g/L Na2WO4参与下制备的微弧氧化膜摩擦因数、比磨损率仅为0.24及6.2×10-4mm3/(N·m),表面仅出现“鱼鳞状”疲劳磨损特征。

[1] 张建伟, 李世琼, 梁晓波, 等. Ti3Al和Ti2AlNb基合金的研究与应用[J]. 中国有色金属学报, 2010, 20(增刊1):336-341.

ZHANG J W, LI S Q, LIANG X B, et al. Research and application of Ti3Al and Ti2AlNb based alloys[J].The Chinese Journal of Nonferrous Metals, 2010, 20(Suppl 1):336-341.

[2] 彭小敏, 夏长清, 王志辉, 等. TiAl基合金高温氧化及防护的研究进展[J]. 中国有色金属学报, 2010, 20(6):1116-1130.

PENG X M, XIA C Q, WANG Z H, et al. Development of high temperature oxidation and protection of TiAl-based alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6):1116-1130.

[3] WANG Q M, ZHANG K, GONG J, et al. NiCoCrAlY coatings with and without an Al2O3/Al interlayer on an orthorhombic Ti2AlNb-based alloy: oxidation and interdiffusion behaviors[J]. Acta Materialia, 2007, 55(4):1427-1439.

[4] LI H Q, WANG Q M, JIANG S M, et al. Ion-plated Al-Al2O3films as diffusion barriers between NiCrAlY coating and orthorhombic-Ti2AlNb alloy[J]. Corrosion Science, 2010, 52(5):1168-1674.

[5] LIANG W P, XU Z, MIAO Q, et al. Double glow plasma surface molybdenizing of Ti2AlNb[J]. Surface and Coatings Technology, 2007, 201(9/11):5068-5071.

[6] 吴红艳, 张平则, 李建亮, 等. Ti2AlNb基合金表面渗铬层结构及其摩擦学性能[J].中国有色金属学报,2007,17(10):1656-1660.

WU H Y, ZHANG P Z, LI J L, et al. Microstructure and tribological properties of surface plasma chromising layer of Ti2AlNb-based alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(10): 1656-1660.

[7] SHEN L, KONG L Y, XIONG T Y, et al. Preparation of TiAl3-Al composite coating by cold spraying[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(4):79-882.

[8] 熊玉明, 朱圣龙, 王福会. 带涂层的TiAlNb合金高温氧化行为[J]. 稀有金属材料与工程, 2006, 35(2):213-216.

XIONG Y M, ZHU S L, WANG F H. Oxidation behaviors of TiAlNb with coatings at 800℃ and 900℃ respectively[J]. Rare Metal Materials and Engineering, 2006, 35(2):213-216.

[9] 高广睿, 李争显, 杜继红. TC4合金表面微弧氧化膜层耐蚀及摩擦性能研究[J].稀有金属材料与工程, 2008, 38(增刊4):602-605.

GAO G R, LI Z X, DU J H. Wear and corrosion resistance properties of TC4 alloy micro-arc oxidized coating[J]. Rare Metal Materials and Engineering, 2008, 38(Suppl 4):602-605.

[10] 夏伶勤, 韩建民, 崔世海, 等. SiCp/A356复合材料微弧氧化陶瓷膜的生长规律与性能[J]. 材料工程, 2016, 44(1):40-46.

XIA L Q, HAN J M, CUI S H, et al. Growth law and properties of ceramic coatings on SiCp/A356 composite fabricated by micro-arc oxidation[J]. Journal of Materials Engineering, 2016, 44(1):40-46.

[11] APELFELD A V, BESPALOVA O V, BORISOV A M. Application of the particle backscattering methods for the study of new oxide protective coatings at the surface of Al and Mg alloys[J]. Nuclear Instruments & Methods in Physics Research, 2000, 161/163(1):553-557.

[12] 杨巍, 蒋百灵, 时惠英. LY12铝合金微弧氧化膜层的形成与生长机制[J]. 中国有色金属学报, 2010, 20(10):1949-1954.

YANG W, JIANG B L, SHI H Y. Formation and growth mechanism of microarc oxidation coating on LY12 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(10):1949-1954.

[13] WANG Y M, JIANG B L, LEI T Q, et al. Microarc oxidation coatings formed on Ti6Al4V in Na2SiO3system solution: microstructure, mechanical and tribological properties[J]. Surface and Coatings Technology, 2006, 201(1):82-89.

[14] 林修洲, 郑健峰, 林志君, 等. TC4钛合金微弧氧化涂层的制备与微动磨损性能研究[J]. 航空材料学报, 2009, 29(2):43-47.

LIN X Z, ZHENG J F, LIN Z J, et al.Preparation and fretting wear performance of micro oxidation coating on TC4 titanium alloy[J]. Journal of Aeronautical Materials, 2009, 29(2):43-47.

[16] WU X Q, XIE F Q, HU Z C, et al. Effects of additives on corrosion and wear resistance of micro-arc oxidation coatings on TiAl alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(6):1032-1036.

[17] 李夕金, 程国安, 薛文斌, 等. Ti3Al基合金微弧氧化膜的制备和性质[J]. 航空材料学报, 2007, 27(5):1-6.

LI X J, CHENG G A, XUE W B, et al. Fabrication and properties of microarc oxidation coatings on Ti3Al-based alloy[J]. Journal of Aeronautical Materials, 2007, 27(5):1-6.

[18] OUYANG J H, WANG Y H, LIU Z G, et al. Preparation and high temperature tribological properties of microarc oxidation ceramic coatings formed on Ti2AlNb alloy[J]. Wear, 2015, 330/331(22):239-249.

[19] WANG Y H, LIU Z G, OUYANG J H, et al. Preparation and high temperature oxidation resistance of microarc oxidation ceramic coatings formed on Ti2AlNb alloy[J]. Applied Surface Science, 2012, 258(22):8946-8952.

[20] WANG Y H, OUYANG J H, LIU Z G, et al. Microstructure and high temperature properties of two-step voltage-controlled MAO ceramic coatings formed on Ti2AlNb alloy[J]. Applied Surface Science, 2014, 307:62-68.

[21] TSENG C C, LEE J L, KUO T H, et al. The influence of sodium tungstate concentration and anodizing conditions on microarc oxidation (MAO) coatings for aluminum alloy[J]. Surface and Coatings Technology, 2012, 206(16):3437-3443.

[22] TORRES D L, PEREIRA M C, SILVA J W J, et al. Effect of phosphoric acid concentration and anodizing time on the properties of anodic films on titanium[J]. Journal of Engineering Science and Technology, 2015,10(7):841-848.

[23] 蒋百灵, 赵仁兵, 梁戈, 等. Na2WO4对铝合金微弧氧化陶瓷层形成过程及耐磨性的影响[J]. 材料导报, 2006, 20(9):155-157.

JIANG B L, ZHAO R B, LIANG G, et al. Effect of Na2WO4on properties of micro-arc oxidation (MAO) ceramic coatings and wear resistance of aluminum alloy[J].Materials Review, 2006, 20(9):155-157.

[24] OKAZAKI Y, OHOTA M, ITO Y, et al. Corrosion resistance of implant alloys in pseudo physiological solution and role of alloying elements in passive films[J]. Materials Transactions Jim, 1997, 38(1):78-84.

[25] WAGNER C D. X-ray photoelectron spectroscopy with x-ray photons of higher energy[J]. Journal of Vacuum Science Technology, 1978, 15(2):518-523.

[26] GOMES M A B, BULHES L O D S, CASTRO S C D, et al. The electrochromic process at Nb2O5electrodes prepared by thermal oxidation of niobium[J]. American Journal of Public Health, 2003, 93(2):288-295.

[27] BAYATI M R, ZARGAR H, MOLAEI R, et al. One step growth of WO3-loaded Al2O3, micro/nano-porous films by micro arc oxidation[J]. Colloids and Surfaces A Physicochemical and Engineering Aspects, 2010, 355(Suppl 1/3):187-192.

[28] BAYATI M R, GOLESTANI-FARD F, MOSHFEGH A Z, et al. A photocatalytic approach in micro arc oxidation of WO3-TiO2nano porous semiconductors under pulse current[J]. Materials Chemistry and Physics, 2011, 128(3):427-432.

[29] YEROKHIN A L, NIE X, LEYLAND A, et al. Plasma electrolysis for surface engineering[J]. Surface and Coatings Technology, 1999, 122(2/3):73-93.