柴燃联合动力装置非对称主机推进工作制的仿真研究

2018-02-26黄斌吕帮俊向前彭利坤

黄斌,吕帮俊,向前,彭利坤

1海军工程大学动力工程学院,湖北武汉430033

2武昌工学院计算机工程系,湖北武汉430065

0 引 言

舰船柴燃联合动力装置(CODOG)有2种运行模式:一是正常运行模式,即巡航时采用双轴柴油机推进,高速时采用双轴燃气轮机推进;二是非正常运行模式,即采取单轴柴油机推进、单轴燃气轮机推进或双轴一台柴油机一台燃气轮机(以下称“一柴一燃”)非对称主机推进。鉴于舰船使命任务的特点,日常训练中动力装置使用频繁,且强度大、故障率高,或因作战破损导致发生故障,故经常会启用非正常运行模式,这也是军舰与民船最显著的差别之一。

在舰船发生作战破损或故障的情况下,对于非正常运行模式使用的调距桨(CPP)螺距和主机转速匹配的联控曲线,设计部门一般无法提供,而是由军方自行研究。文献[1]对某四机双桨全柴(CODAD)推进系统的单机和三机工作制进行了研究,提出了相应的“一机一桨”联控曲线,取得了较好的效果。而对于CODOG推进系统,由于主机采用柴油机和燃气轮机2种不同的机型,所以在非正常运行模式下,通常采取如下方式:低速时使用柴油机单轴推进,中速时使用燃气轮机单轴推进,高速时使用一柴一燃工作的非对称主机双轴推进方式;若某台燃气轮机发生故障或失效而又要求高速航行时,则必须采用一柴一燃非对称主机推进模式。虽然燃气轮机单轴推进也能保证舰船以较高的航速航行,但此时不仅有另一轴的拖桨阻力,还存在偏航修正航向产生的舵附加阻力,而且中、高速航行时产生的拖桨阻力和舵附加阻力均较大。对于一柴一燃非对称主机推进模式,它不仅可消除另一轴的拖桨阻力,还可减小舵附加阻力,最主要的是它还有另一轴的柴油机可提供额外的推进功率,故在上述情况下可确保一柴一燃非对称推进主机模式所获得的航速好于燃气轮机单轴航行所获得的航速。而有关一柴一燃非对称主机推进模式的研究在国内尚属首次。

本文将对CODOG动力装置的非对称主机推进工作制进行研究,通过建立CODOG推进系统仿真模型,计算一种柴、燃非对称主机推进模式的最佳“机—桨”匹配性能,其结果可为CODOG动力装置在此运行模式下制定应急工作制提供理论依据。

1 数学模型

图1所示为本文研究的某四机双桨推进系统,包括2套对称的CODOG动力装置结构(左、右舷布置)。按照模块化建模思想[2-3],首先建立CODOG推进系统各部件的数学模型,然后运用Simulink仿真软件建立各部件对应的模型,并进行封装。最后,根据各部件模块之间的运行参数和力参数的关联,将其集成为CODOG推进系统的整体仿真模型。

1.1 柴油机仿真模型

柴油机仿真模型包括3个部分[4-5]:柴油机调速器模型、柴油机功率—力矩计算模型和柴油机负荷限制模型。柴油机功率—力矩计算模型的依据是台架实验得到的若干条对应于不同燃油齿杆位置的外特性曲线。通过BP人工神经网络[2]对该曲线族进行插值扩充,从而实现无级调速。台架实验得到的柴油机外特性曲线以及BP人工神经网络插值扩充结果如图2所示。图中,“△”表示台架实验数据,“实线”表示对实验已有的燃油齿杆位置外特性曲线的延伸,“虚线”表示对未知燃油齿杆位置外特性曲线的预报。由图可见,利用BP神经网络方法建立的柴油机外特性仿真模型,不仅能准确地对原有外特性曲线进行延伸,而且还能较好地对未知燃油齿杆位置对应的外特性曲线进行预报[6]。通过该方法建立的柴油机功率计算模型表示为

式中:PD为柴油机功率,kW;nD为柴油机转速,r/min;LD为燃油齿杆的位置,mm。根据柴油机力矩、功率和转速三者之间的关系,可以得到柴油机的输出力矩。

柴油机工作时,通过调速器对燃油齿杆的位置进行调整,使柴油机的实际转速与设定转速保持一致。当过大的负载使柴油机输出功率超过最大值时,柴油机出现超负荷现象。为防止出现此情况,采用最大负荷限制曲线(Load Limited Line,LLL)对柴油机外特性曲线进行限制。柴油机调速器模型采用PI控制器来实现[3-4],调速器数学模型表示为

式中:U(t)为调速器输出,即柴油机齿杆的位置;e(t)为柴油机设定转速与实际转速之间的差值;Kp为比例系数;Ti为积分时间常数。其中,Kp和Ti根据经典的ZN方法得到。

1.2 燃气轮机仿真模型

燃气轮机仿真模型包括3个部分:燃气轮机燃油流量控制器模型、燃气轮机功率—力矩计算模型和燃气轮机负荷限制模型。根据燃气轮机平均外特性曲线,可得到输出功率PG与动力涡轮转速nG和燃油量Gf之间的关系为PG=f(nG,Gf),然后得到输出扭矩MG、输出功率PG和动力涡轮转速nG之间的关系为MG=f(nG,PG)。外特性曲线不仅可以全面表征燃气轮机的变工况性能,还可分析燃气轮机对各种负荷的适应性和预报各种变工况性能。采用BP人工神经网络对燃气轮机的平均外特性插值扩充结果如图3所示。图中,“实线”为原实验得到的外特性曲线,“虚线”为对未知燃油流量时的外特性曲线预报结果。

燃气轮机负荷限制模型和燃油流量控制器模型与柴油机类似。需要说明的是,燃气轮机动力涡轮的转速实际运行时是围绕某个平均值上、下波动的,本文在仿真计算时取其平均值。

1.3 调距桨仿真模型

调距桨仿真模型包括2个部分:调距桨推力和力矩计算模型、船体伴流对调距桨的影响模型。由于有关该调距桨敞水实验的数据较少,难以满足仿真计算的要求,故本文采用敞水实验与数值预报相结合的方法获得该调距桨的完整敞水特性。调距桨的敞水特性数值预报采用雷诺时均(RANS)方法,按照几何建模、计算网格划分和RANS方程离散、迭代求解的步骤,对该调距桨的敞水性能进行数值预报。设计螺距时,对调距桨推力系数KT和力矩系数KQ的数值预报结果与敞水实验数据进行了比较,如图4所示。图中,J为调距桨进速系数。由图可见,数值预报与敞水实验结果吻合较好。

采用RANS方法对该调距桨螺距由零螺距变化至最大螺距时的敞水性能进行了计算。计算中,螺距变化间隔取为0.2,J由-1.1变化至1.3,数值预报结果如图5所示。图中10条曲线是调距桨10个不同螺距比时推力和力矩的特性曲线,箭头所指的是0螺距时的力矩特性。本文将船体伴流形成的调距桨非均匀进流对其水动力性能的影响简化为了推力减额和伴流系数,二者均由实验获得。

1.4 传动系统仿真模型

传动系统仿真模型主要包括3个部分:轴系仿真模型、减速齿轮箱仿真模型和液力偶合器仿真模型。轴系仿真模型主要包括轴系摩擦损失和转动动力学模型,该模型用于计算艉轴转速(调距桨转速)。减速齿轮箱仿真模型包括减速比和齿轮箱摩擦损失,该摩擦损失和齿轮箱的输入功率与转速有关。有关轴系和减速齿轮箱摩擦功率损失的建模方法详见文献[5]。液力偶合器仿真模型根据厂商提供的部分通用外特性曲线数据,利用BP人工神经网络结合机理建模方法得到[5]。

1.5 船体及舵水动力模型

有关船体阻力随航速变化的关系以及舵升力和阻力随舵角及航速变化的关系均由该型舰船的设计部门提供。之所以要建立舵水动力模型,是因为在一柴一燃非对称推进模式下,2部螺旋桨的推力一般不相等,此时需要转舵以维持原航向。本文利用PI控制器对舵角进行计算,从而获得舵的附加阻力。

1.6 CODOG仿真模型集成

建立了上述各部件的仿真模型后,根据各部件之间运行参数和力参数之间的关系,得到CODOG动力装置的仿真模型[7-8]如图6所示。图中仅示出了其中一个舷侧的结构,另一舷侧的结构与其相同。该仿真模型的输入为主机转速和调距桨螺距。

2 仿真模型校验与分析

本文采用变步长、四阶龙格—库塔法对仿真模型进行了求解。为了对仿真模型的精度进行校验,主要选择航速、主机功率和轴功率3项指标作为模型的校验数据。本文校验数据主要来自该型舰设计部门提供的相关快速性试验结果。

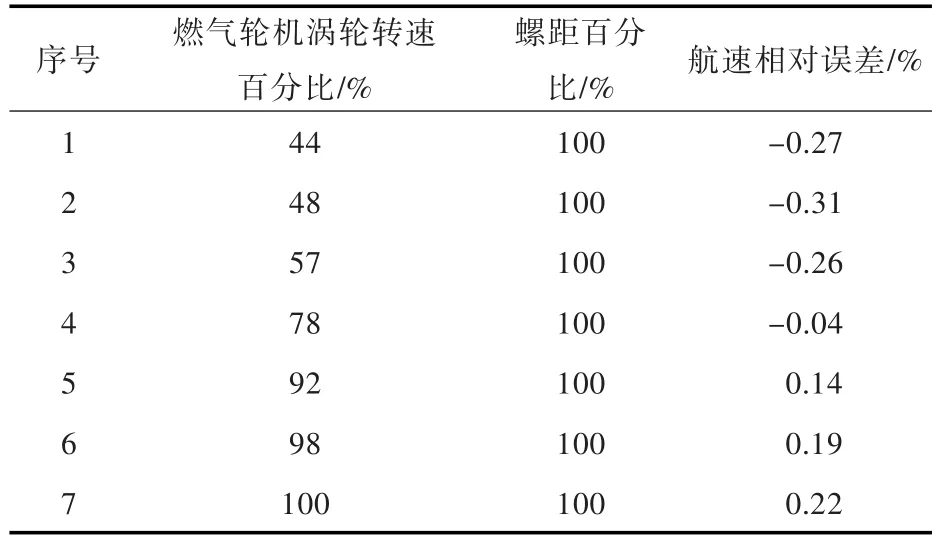

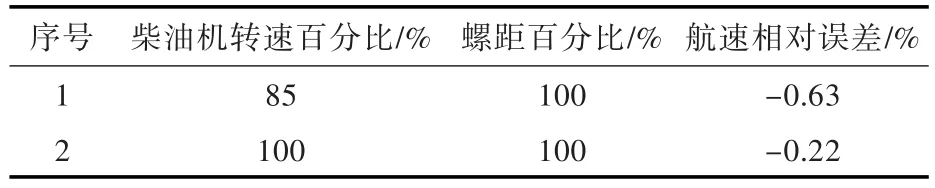

2.1 航 速

在不考虑风浪和污底影响的情况下,分别对该型舰燃气轮机和柴油机工况下的航速进行校验,结果如表1、表2所示。本文中,燃气轮机涡轮转速、柴油机转速和调距桨螺距均采用相对额定转速螺距的百分比表示。表1为2台燃气轮机运行工况下的航速校验结果,在燃气轮机运行工况下,航速的相对误差均小于1%,航速绝对误差也不超过0.1 kn。表2为2台柴油机运行工况下的航速校验结果,在柴油机运行工况下,航速的相对误差均小于1%,航速的最大绝对误差也仅为0.1 kn。由此可见,仿真模型对于该型CODOG推进系统航速的预报精度较高。

表1 2台燃气轮机运行工况下的仿真航速与设计部门提供航速的对比Table 1 Comparison of ship speed between simulation results and the data from design sector for two gas turbine operating condition

表2 2台柴油机运行工况下的仿真航速与设计部门提供航速的对比Table 2 Comparison of ship speed between simulation results and the data from design sector for two diesel operating condition

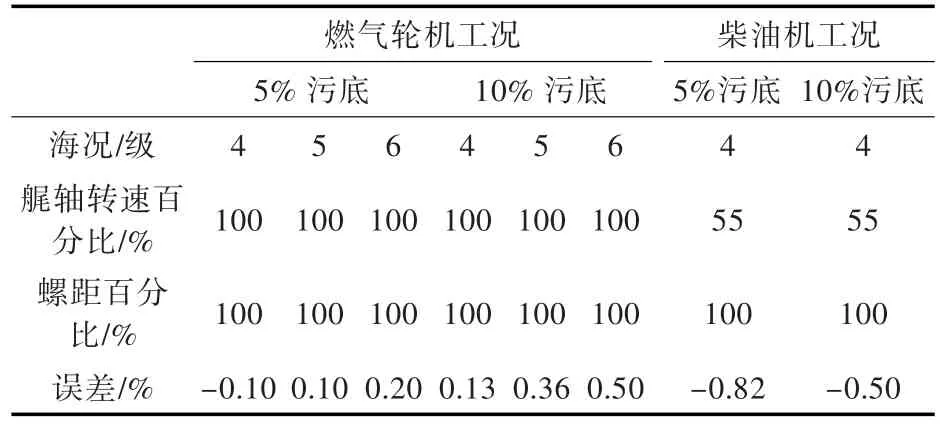

该设计部门还对某研究所提供的4,5,6级典型海况下的阻力增加情况,以及5%污底增阻和10%污底增阻这2种情况下的航速进行了预报。由于舰船使用过程中的污底阻力没有适合的计算方法,故本文根据实船使用情况,将污底阻力取为总阻力对应的百分数。因此,对于5%污底增阻情况,相当于裸船体阻力增加5%;而对于10%污底增阻情况,则相当于裸船体阻力增加10%。

本文分别对上述3个级别海况和2种污底情况下的航速进行了仿真计算,并将所得结果与设计部门的预报值进行了对比,结果如表3所示。由表可见,本文的仿真结果与设计部门提供的航速预报值相当接近,即在燃气轮机和柴油机工况下,舰船航速的相对误差均不超过1%。由此可见,仿真模型在各级海况和污底情况下对于该型舰船的航速预报精度均较高。

表3 各级海况和污底情况下的航速校验结果Table 3 Verification results of ship speed under different sea states and bifouling

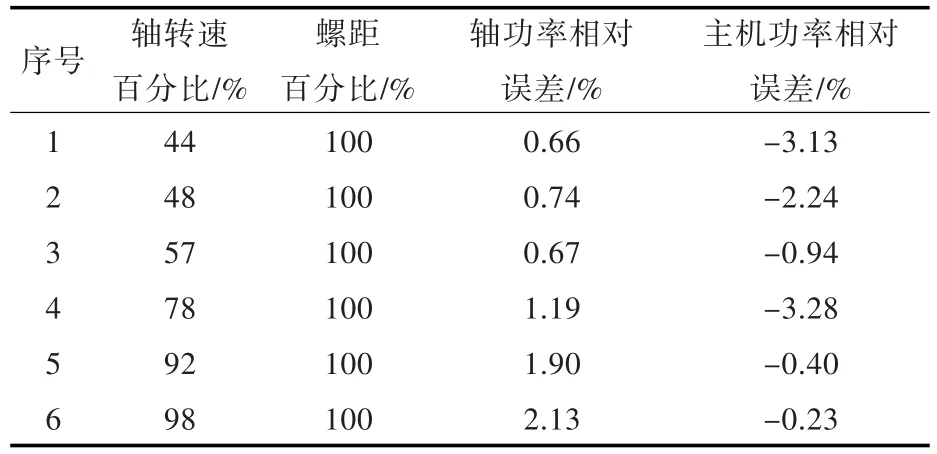

2.2 轴功率和主机功率

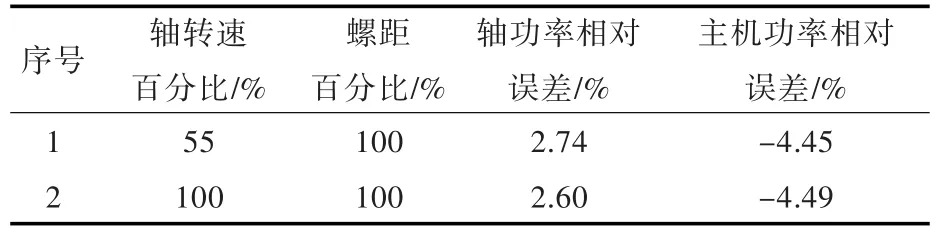

采用设计部门提供的快速性试验结果中轴功率和主机功率的相关数据,分别对燃气轮机工况和柴油机工况的仿真模型进行了校验,结果如表4和表5所示。

表4 2台燃气轮机工况下轴功率和燃气轮机功率的校验结果Table 4 Verification results of shaft power and gas turbine power for two gas turbine operating condition

表5 2台柴油机工况下轴功率和柴油机功率校验结果Table 5 Verification results of shaft power and diesel power for two diesel operating condition

由上可知,在燃气轮机工况下,轴功率的相对误差均小于3%,计算误差不超过4%;在柴油机工况下,轴功率的相对误差均小于3%,相对误差不超过5%。由此可见,该模型在预报轴功率和主机功率的精度方面满足工程需要。此外,由计算结果可知,对轴功率的预报均高于设计部门提供的值,而对主机功率的预报均小于设计部门提供的值。究其原因:传动系统的功率损失主要考虑齿轮箱、液力偶合器和轴系,而齿轮箱的功率损失由其效率体现;设计部门提供的效率值为设计值,显然在非设计工况下计算得到的效率值偏高,导致齿轮箱的功率损失偏低;传动系统中布置有其他一些部件,如各种轴承、离合器等,因无相关数据,其损失也未予以考虑。综合上述因素,所以出现了传动系统的损失预报值偏低的现象。

3 非对称工况“机—桨”匹配分析

本文所提CODOG动力装置的正常工作制为:中、高速状态下采用2台燃气轮机推进,巡航状态下采用2台柴油机推进。经过比较,额定工况下燃气轮机的功率约为柴油机功率的7倍,而从稳态工作制中的功率比较看,燃气轮机的功率均要远大于柴油机功率。因此,在一轴燃气轮机、另一轴柴油机推进的非对称工况下,若仍要保持正常工况下的工作制(转速和螺距设计点的值),则可能出现燃气轮机负荷过大,而柴油机所在轴的调距桨进入水涡轮工况,致使出现液力偶合器的涡轮转速大于泵轮转速的现象。为避免发生此类情况,可通过改变调距桨的螺距来调整2个轴的功率分配,使2台主机均能提供推进功率。

该推进系统正常情况下的“机—桨”匹配如图7(a)所示。图中:横坐标为转速n,纵坐标为功率N;曲线1为燃气轮机负荷限制线,曲线2为柴油机负荷限制线,曲线3为设计工况下螺旋桨推进特性曲线;A点为巡航航速下柴油机和调距桨的稳态匹配点,B点为额定航速时燃气轮机和调距桨的稳态匹配点;NGH为燃气轮机额定功率,NDH为柴油机额定功率;nDH为柴油机额定转速,nGH为燃气轮机额定转速。

当采用一轴柴油机推进、另一轴燃气轮机推进模式后,若保持螺距不变,则图7(a)中的“机—桨”匹配会发生变化。此时,相比于柴油机巡航工况,航速增加后,柴油机所驱动调距桨的进速系数JD将增大,此时调距桨的推进特性曲线将向下偏移,使得柴油机处于部分负荷,即轻载工作状态;而相比于燃气轮机高速工况,航速降低后燃气轮机所驱动调距桨的进速系数JG将减小,此时调距桨的推进特性曲线将向上偏移,使得燃气轮机处于超负荷状态,如图7(b)所示。图中,柴油机和燃气轮机新的稳态匹配点为A1点和B1点。显然,此时柴油机和燃气轮机均没有产生额定功率,但二者的原因不同,柴油机是由于处于轻载状态而无法产生额定功率,而燃气轮机则是由于处于超负荷状态,并且动力涡轮转速也从原来的额定转速nGH下降至一柴一燃推进工况下燃气轮机的转速nG1。图中其他参数符号:ND1为一柴一燃推进工况柴油机功率;NG1为一柴一燃推进工况燃气轮机功率;nD1为一柴一燃推进工况柴油机转速。

在一柴一燃推进模式下,若要柴油机和燃气轮机同时产生额定功率,必须改变2部调距桨的螺距。经分析可知,当改变一部调距桨的螺距时,2部螺旋桨的推进特性曲线都会发生变化。因此,首先要保持燃气轮机所驱动调距桨的螺距为设计螺距不变,逐渐增加柴油机所驱动调距桨的螺距。此时,2部螺旋桨的推进特性曲线均朝着设计点位置变化。经计算,当柴油机所驱动调距桨的螺距变为最大螺距时,柴油机仍处于部分负荷工作状态,而燃气轮机则处于超负荷状态。此时,保持柴油机所驱动调距桨的螺距为最大螺距不变,逐渐降低燃气轮机所驱动调距桨的螺距。经计算可知:当燃气轮机所驱动调距桨的螺距降低为设计螺距的88%时,燃气轮机正好工作在额定状态,而柴油机仍处于部分负荷工作状态;若继续降低燃气轮机所驱动调距桨的螺距,当其降低为设计螺距的62%时,燃气轮机处于部分负荷工作状态,而柴油机正好工作在额定状态。由此可见,在一柴一燃推进模式下,柴油机和燃气轮机无法同时工作在额定状态。

4 双轴非对称主机工作制研究

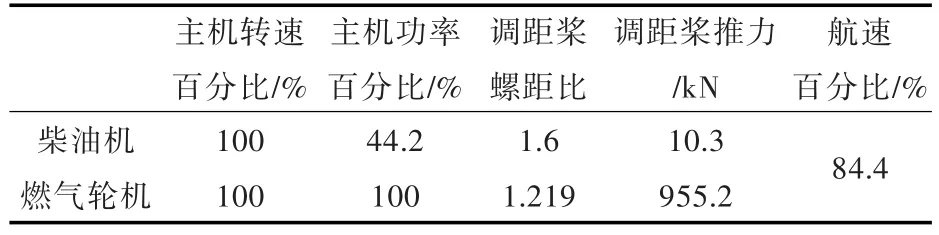

当CODOG动力装置在战损或故障状态下出现一台燃气轮机失效的情况时,若仍要求保持舰船高航速,则需采用一柴一燃非对称主机推进模式。由分析可知,在该推进模式下,2台主机无法同时在额定工况下运行。故此时有2种解决方案:第1种是燃气轮机工作在额定工况,柴油机处于部分负荷工作状态;第2种是柴油机工作在额定工况,燃气轮机处于部分负荷工作状态。由于在额定状态下燃气轮机的功率约为柴油机的7倍,若要在该非对称推进模式下保持舰船高航速,可采取第1种方案。具体措施是:首先将柴油机所驱动调距桨的螺距设定为最大螺距,通过改变燃气轮机所驱动调距桨的螺距使燃气轮机运行在额定工况(根据相关规范留有10%的功率储备)。表6所示为留有10%功率储备情况下对燃气轮机工作在额定工况时的仿真结果。表中,转速、功率和航速数据均取为相对于额定值的百分比。

表6 燃气轮机额定工况时的仿真结果Table 6 Simulation results when gas turbine operates at design condition

从仿真得到的2部调距桨的推力值可知,燃气轮机驱动的调距桨提供了舰船航行的大部分动力,航速达到设计航速的84.4%。由计算结果可知,当燃气轮机运行在额定工况并留有10%功率储备时,最高航速可达到设计航速的84.4%。而在单台燃气轮机工况下,调整螺距使燃气轮机工作在额定工况时,最高航速为设计航速的82.4%,单台柴油机工况下的最高航速仅为设计航速的47%。由此可见,在主机发生故障同时又要求舰船保持高航速的情况下,一柴一燃非对称应急工作模式比单轴推进的应急工作模式更具有优势。

5 结 语

本文针对CODOG动力装置在单台燃气轮机可能因故障而无法运行时的性能,提出了采用双轴非对称主机推进的工作制作为应急方法,以解决当一台燃气轮机发生故障时仍需保持舰船高航速推进功能的保障问题。首先,根据模块化概念构建了某四机双桨推进舰船的CODOG动力装置数学模型,并在Simulink环境下集成为仿真模型,选择航速、主机功率以及轴功率对仿真模型的精度进行校验。

然后,对非对称工况下柴油机和燃气轮机均工作在额定状态时的可行性进行了分析。通过“船—机—桨—舵”匹配分析与仿真,发现在非对称工况下无法使柴油机和燃气轮机同时工作在额定状态。

最后,对一柴—燃非对称推进工作制进行了研究。结果表明,该工况下的最高航速可达到设计航速的84.4%,与单轴航行模式相比,该模式具有一定的优越性。

国内关于CODOG动力装置非正常工作制方面的文献较少,大多集中在正常工作制范畴。从本文分析可见,在特殊情况下,非正常工作制的应用仍有很大的潜力可挖。

[1]徐青,杨义顺,忻元健,等.基于仿真的全柴联合动力装置特殊工作制联控曲线研究[J].中国舰船研究,2012,7(6):86-89,97.XU Q,YANG Y S,XIN Y J,et al.Integrated control curves of combined diesel power plant using numerical simulations[J].Chinese Journal of Ship Research,2012,7(6):86-89,97(in Chinese).

[2]梁恩胜,刘文科,惠节.船舶主推进动力装置的发展趋势探究[J].科技创新与应用,2016(36):128.

[3]胡锦晖,胡大斌,何其伟.某型船舶动力装置建模及仿真[J].大连海事大学学报,2015,41(2):17-22.HU J H,HU D B,HE Q W.Modeling and simulation of a ship's power plant[J].Journal of Dalian Maritime University,2015,41(2):17-22(in Chinese).

[4]何忠波,李国章,张培林,等.基于BP神经网络的柴油机调速特性和外特性统一建模[J].军械工程学院学报,2003,15(1):20-24.HE Z B,LI G Z,ZHANG P L,et al.Uniform modeling for timing and external characteristics of diesel engine based on BP neural network[J].Journal of Ordnance Engineering College,2003,15(1):20-24(in Chinese).

[5]王永生.全柴联合动力装置稳动态特性和工作制研究[D].武汉:华中科技大学,2005.WANG Y S.Research on steady-state and dynamic characteristics and operation scheme of combined diesel and diesel propulsion plant[D].Wuhan:Huazhong University of Science&Technology,2005(in Chinese).

[6]黄友锐,曲立国.PID控制器参数整定与实现[M].北京:科学出版社,2010.

[7]黄斌,王永生.MFC与Simulink的集成及其在喷水推进船加速过程控制中的应用[J].上海交通大学学报,2010,44(9):1206-1210,1216.HUANG B,WANG Y S.Research on accelerating controlling method of waterjet-drived ship by integration of Simulink with MFC[J].Journal of Shanghai Jiaotong University,2010,44(9):1206-1210,1216(in Chinese).

[8]黄斌,王永生.船舶加速过程最优机—桨联控方法仿真研究[J].四川大学学报(工程科学版),2011,43(增刊1):246-251.HUANG B,WANG Y S.Study on simulation of the best engine-propeller associated control method of ship accelerating process[J].Journal of Sichuan University(Engineering Science Edition),2011,43(Suppl 1):246-251(in Chinese).