汽车主减速器搅油损失模型研究与试验验证

2018-02-25黄丰云杨文超

黄丰云,杨文超

(武汉理工大学 机电工程学院,湖北 武汉 430070)

根据2012年国务院颁发的《节能与新能源汽车产业发展规划》提出的要求,到2020年生产的乘用车平均油耗要降低到5.0 L/100 km,如何降低功率损失是降油耗研究的重要方向。后驱车的主减速器是其动力传递系统中的一个关键部件,在其工作时,会造成一定的功率损失,从而影响整车油耗。

功率损失是评判主减速器传动能力优劣的一项重要技术指标,它直接影响着主减速器的传动效率、寿命及其传动工作的可靠性。功率损失的大小同时也决定了主减速器内部的发热程度,润滑油作为传动系统中的冷却剂和润滑剂,会吸收大量的热量,较高的功率损失不仅会使主减速器传动效率下降,还会导致润滑油的过早变质,从而降低润滑油的润滑和冷却效果,导致主减速器中的部件丧失应有功能甚至失效[1]。因此,对主减速器的传动环境进行研究具有一定的实际价值。

主减速器被动锥齿轮在啮合传动过程中会搅动润滑油,使其具有一定的动能和内能,从而产生相应的功率损失[2]。相关研究及实验表明,当齿轮高速运转时,所产生的搅油功率损耗可达到齿轮总传递损失的50%,因此,有必要对主减速器被动锥齿轮的搅油功耗进行更深一步的研究。目前国内外大多数类似研究都是通过仿真和实验的方法得到齿轮的搅油功率损失,国内最早有使用热平衡法通过监测齿轮箱温升曲线,并以此预测其搅油损失[3];随着技术手段的进步,单个齿轮及一对啮合齿轮的搅油损失与影响因素之间的关系得到了详细的研究[4],并通过仿真和试验确定其理论模型的待定系数[5];在国外有将齿轮搅油损失分成4个方面,即齿轮两端面、圆柱面和齿形面分别与润滑油摩擦造成的损失以及齿轮啮合时挤压润滑油造成的损失,并计算出各自的搅油损失[6];也有通过仿真和试验研究了一对啮合齿轮的风阻和油阻,并探讨了齿轮运转过程中润滑油的分布状态[7]。

1 计算模型

影响主减速器被动锥齿轮搅油功率损耗的因素有许多,包括齿轮旋转速度ω、半径R、齿宽b、模数m、螺旋角β、浸油深度h、润滑油粘度μ、密度ρ、温度T等。各因素之间联系复杂,难以通过理论进行直接求解,关于准双曲面齿轮搅油阻力矩可用式(1)进行计算[8]:

T=0.5Cρoω2R2bS

(1)

(2)

式中:S为齿轮浸油面积;R为齿轮节圆半径;Vo为润滑油体积;υo、υa分别为润滑油、空气的运动粘度;g为重力加速度;Re为雷诺数;Fr为弗罗德数;Re和Fr可由式(3)和式(4)计算得到。

(3)

(4)

使用该模型计算时,润滑油的密度和粘度都被当作定值,但在齿轮实际运转过程中,齿轮啮合会产生大量的热,致使润滑油温度升高,而润滑油的粘度和密度又受温度影响效果显著,从而影响润滑状态;相对而言,空气粘度受温度的影响较小,可以忽略不计。故需要对该模型进行修正,变为考虑温度影响的搅油损耗计算模型。在原模型中加入温度因子,受温度影响主要是润滑油的粘度和密度,因此使用以温度为变量的关系式代替原模型中的粘度和密度,得到考虑温度的修正计算模型。查阅相关文献可以得到,润滑油的粘度随温度变化的方程[9]可采用Reynolds形式表示,如式(5)所示。

νo=νo0e-η(T-T0)

(5)

式中:υo为润滑油运动粘度;υo0为T0温度下的运动粘度;η为粘温系数,近似取值0.045 /℃;T为温度。

润滑油比重温度关系式采用经验方程,如式(6)所示。

(6)

式中:ρo为润滑油密度;ρo0为T0温度下的密度。

可得考虑温度影响情况下的准双曲面齿轮的搅油阻力矩计算模型如下:

(7)

(8)

(9)

通过修正计算模型可以计算得到不同车速以及不同温度条件下的准双曲面齿轮搅油阻力矩如表1所示。

由表1可知,当温度相同时,随着准双曲面齿轮转动速度的增加,其搅油阻力矩也逐渐变大;当旋转速度一样时,随着温度的升高,搅油阻力矩逐渐减小,即温度对齿轮搅油阻力矩产生了影响,说明了考虑温度影响的修正计算模型具有一定的应用价值。但对其正确性,还需要进一步验证,因此建立主减速器被动锥齿轮搅油的流体仿真模型,并设计台架试验,通过与仿真结果和试验结果对比分析验证其修正模型的正确性。

表1 计算所得阻力矩

2 桥壳内部流场仿真分析

2.1 三维模型

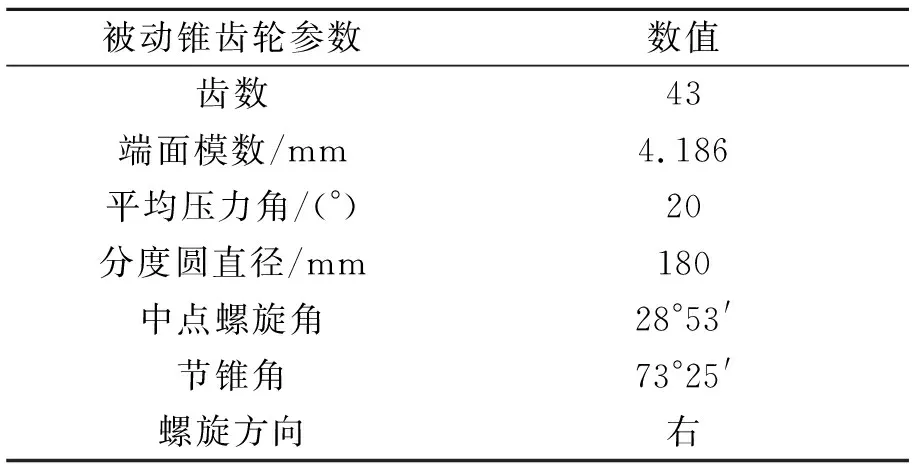

根据某公司提供的后桥图纸,在UG中建立后桥三维模型,忽略后桥结构中与润滑油无直接作用的零件,如半轴、轴承、挡板、轴承座等,去除对搅油损失无太大影响的倒角及一些微小结构,然后通过布尔运算得到流体计算域模型,其中主减速器被动锥齿轮的参数如表2所示。

表2 被动锥齿轮几何模型参数

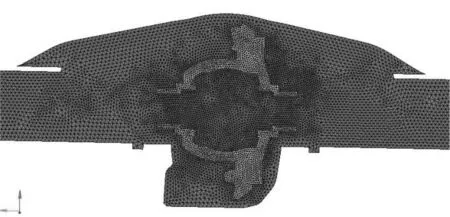

2.2 网格模型

将建立的计算域模型导入HYPERMESH中进行四面体非结构网格划分,得到整个流体域的网格数量为1 092 289个,节点数为196 092个,网格如图1所示。

图1 网格模型

2.3 边界条件和参数设置

在汽车后桥工作过程中,正常情况下,其工作温度大于40 ℃,因此选取的温度以及对应的润滑油参数如表3所示。设定后桥换气孔作为压力出口边界条件,设定后桥桥壳内表面作为无滑移固定壁面边界条件,设定主减速器被动锥齿轮、差速器壳以及螺栓作为旋转壁面边界条件。选取了6个有代表性的车速转化为主减速器被齿的转速作为输入条件进行流体仿真,采用profile文件编辑旋转运动函数控制动壁的运动。选取的车速及被动锥齿轮转速如表1中所示。

表3 润滑油与空气参数

在仿真过程中,选取VOF气液两相流模型及标准k-ε湍流模型,应用动网格技术和PISO压力耦合求解技术[10],对桥壳内部流场进行数值模拟求解,初始态的润滑油分布如图2所示。

图2 初始态润滑油分布

2.4 齿轮搅油流场特性分析

2.4.1 不同时刻流场分布

图3为车速为32 km/h时桥壳内润滑油随时间变化时的分布情况。由图3可知,后桥桥壳内的润滑油是被逐步带起,飞溅到桥壳表面,从而对后桥部件进行冷却和润滑。在0.05 s时刻,齿轮刚开始转动了大约90°,带动少量的润滑油吸附在齿轮表面;在0.15 s时刻,齿轮旋转了大约270°,润滑油被带到齿轮顶部,在重力的作用下,润滑油不断滴落,从而对差速器齿轮及轴承进行冷却和润滑;到了0.25 s时刻,齿轮转动一周,部分润滑油被齿轮带起的同时,因受到离心力被甩到桥壳顶部面上;此后齿轮每转动一周,有更多的润滑油被带起,最终达到一个动态的相对稳定的状态,如0.40 s时刻的润滑油分布,整个后桥总成以这样的方式完成冷却和润滑功能。

图3 不同时刻桥壳内润滑油分布

2.4.2 流场分析

图4为被动锥齿轮转速为443 r/min时桥壳内的流场分布。由压力云图可知,此速度下被动齿轮所受的最大动压力为3 692 Pa,分布在齿轮迎流齿面上;由速度矢量图可知,流体随着被齿的旋转而流动,齿形区域的流体速度远大于其他位置。可得不同温度、不同速度下的流场,被动齿能所受的最大动压力和阻力矩如表4所示。

图4 转速为443 r/min时的流场分布

由表4可知,在温度一定时,随着准双曲面齿轮转速增加,所受到的流体施加的动压力和阻力矩也相应的增加;在速度一定时,当因外界条件不同致使油温不同时,随着油温的增加,润滑油的粘度减小,齿轮所受的动压力和阻力矩也相应减小。

表4 准双曲面齿轮搅油仿真结果

3 试验研究

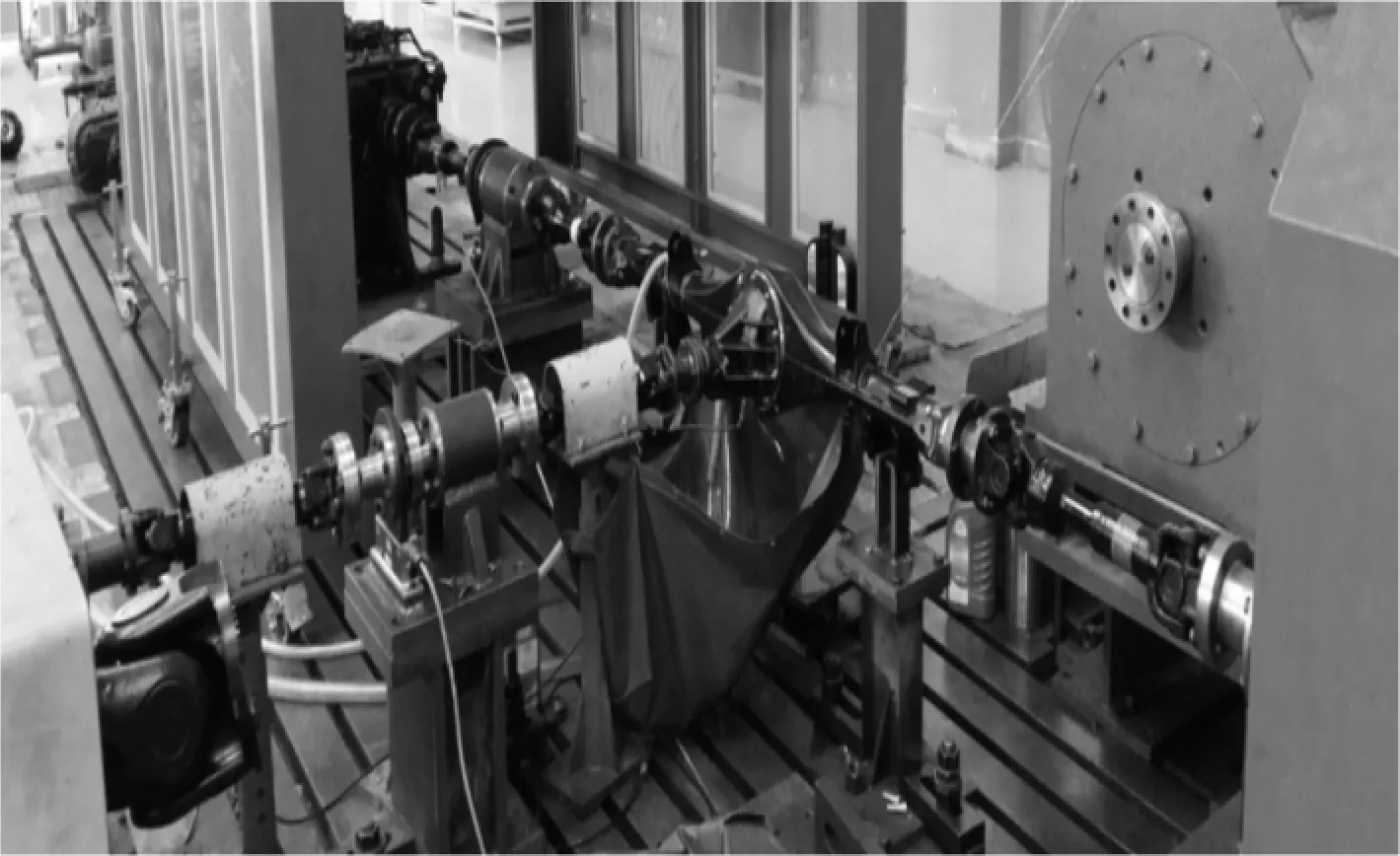

3.1 试验设备

试验是在某汽车研究所“传动轴—后桥测试平台”上进行的,测试台架是通过扭矩速度传感器测得后桥输入端和半轴输出端的转速、扭矩等参数,进而得到搅油阻力矩。在整个台架中,利用变频电机作为驱动以达到相应的转速,利用磁粉制动器作为半轴输出端的负载,利用循环水作为冷却装置,同时有恒温装置以保证测试过程中润滑油温度的稳定,整个后桥以实车安装方式固定在台架上,在后桥左右半轴的输出端、传动轴的输入输出端分别安装扭矩转速传感器,以监测后桥两半轴的实时输出转速、扭矩和传动轴输入输出端的实时转速、扭矩。后桥传动效率测试台架如图5所示。

图5 后桥传动效率测试台架

3.2 试验结果

根据前文所选取测试条件对某型号后桥进行试验,分别测试其在不同温度、不同转速下的搅油损失,在透明桥壳下观察润滑油的流动状态。可以看到润滑油在被动锥齿轮的带动下飞溅到桥壳表面,润滑油液面波动随着转速的增加而加剧。测试结果如表5所示。

表5 实验测量所得阻力矩

4 对比分析

搅油阻力矩的仿真结果、试验结果以及按修正模型计算结果如表6所示,数据处理结果如图6所示。其中搅油功率损耗可由式(10)计算得到:

(10)

式中:P为搅油功率损失;n为齿轮转速;Tch为搅油阻力矩。

由图6和表6可知,准双曲面齿轮的搅油损失随温度的升高而降低,随速度的升高而增大,且增加的幅度也变大,说明齿轮的搅油损失主要受转速的影响。修正模型计算结果及仿真分析结果与实验结果在趋势上具有一致性,但也存在一定的偏差,且偏差在误差允许的范围内。

表6 搅油阻力矩对比分析结果

图6 测试结果对比

5 结论

以后驱车后桥主减速器被动锥齿轮为研究对象,研究准双曲面齿轮的搅油损失,根据修正模型计算结果、FLUENT仿真结果以及台架试验结果对比分析,得出了以下结论:

(1)当温度一定时,随着齿轮转速的增加,其搅油功率损耗逐渐增大,且速度越高,增加的幅度越大;当齿轮转速一定时,随着润滑油温度的升高,齿轮搅油功率损耗逐渐降低。

(2)通过试验验证了修正计算模型以及流体仿真模型,计算模型所得结果与仿真结果及试验结果在趋势上具有一定的符合性,证明了搅油损失的修正计算模型以及仿真模型具有一定的可行性与正确性;三者也存在一定的差异,其原因主要是计算模型及仿真模型中忽略了主动齿轮以及轴承等部件的影响,从而导致计算及仿真结果偏小,但该差异是在误差允许的范围内,因此,所得修正模型和仿真模型可以用于后驱车的车桥搅油损耗的计算分析。