某微车后消声器流场特性与声学分析

2018-02-25金华胜易小军王三武夏德印

邹 琳,金华胜,易小军,王三武,夏德印

(武汉理工大学 机电工程学院,湖北 武汉 430070)

近年来伴随国民经济的快速增长,汽车的保有量飞速上升,随之而来交通噪声污染现象日益突出,其中排气系统噪声在汽车噪声中占有较大的比例,而消声器是降低排气系统噪声最直接有效的方法,因此对消声器结构进行相关研究与分析非常必要。

目前已有大量学者对此展开相关研究,国内罗虹等[1]对某阻抗复合排气管应用数值分析方法进行流场、温度场和声场分析,与试验结果相吻合;李以农等[2]通过对消声器内部流场及温度场数值模拟研究,得出在满足消声性能的前提下尽量减少压力损失,而减少穿孔结构能有效地降低压力损失的结论;马家义等[3]以试验与仿真相结合方法对消声器进行分析研究,探明流速和内部结构是影响消声器性能的重要因素。国外Davies[4]运用声衰减公式运算方法,分析得到在均流情景下耦合空气热粘性因素的多种类型管道结

构消声器的传递矩阵;随后Bernard等[5]运用有限元方法对消声器内部腔体与外部形状结构进行了总体优化设计;Selamet等[6]针对前后扩张内腔并插入内插管结构消声器的各个基本几何结构因素,例如进出口直径、进出口腔体面积比与腔体尺寸等影响消声器声学性能的规律进行了分析研究,最后利用具体试验进行了结果验证。

笔者针对某微车排气系统中两种不同结构后消声器进行三维流动数值以及声学特性分析,深入探讨不同结构后消声器对流场特性与声学特性的影响。

1 后消声器流场特性分析

1.1 计算模型

某微车使用的两款后消声器如图1所示,分别为二腔消声器与三腔消声器。两款后消声器部分结构参数如表1和表2所示。

图1 后消声器结构图

扩张比进出口半径/mm内腔面积/mm2腔体总长/mm前腔长度/mm后腔长度/mm隔板孔直径/mm穿孔直径/mm20.9820.126 625.0446.0195.8246.64.03.5

表2 三腔后消声器的结构参数

1.2 边界条件

将后消声器内部介质设置为常温常压下的空气。计算模型为标准K-ε模型,模拟仿真算法选择SIMPLE算法,流场仿真过程采用有限体积法。设置后消声器流道入口为速度入口,选取进口为速度边界,入口速度设定为60 m/s。设置后消声器出口为压力边界条件,相对大气压的参考压力为0。其余都默认为Wall面,壁面无滑移,流体在后消声器壁面边界上速度为0。

1.3 后消声器流场特性分析

利用流体沿后消声器内部结构流动时腔体内部各平面的流场状况来观察后消声器各部分的流场,并找出影响后消声器压力损失的结构因素。由于后消声器中腔室数目较多,穿孔处长度较长,以后消声器进气口面为基准平面,对后消声器进行切面,以切面与基准平面的距离x的大小命名平面,观察后消声器内部各平面流场情况。

1.3.1 二腔后消声器内部流场分析

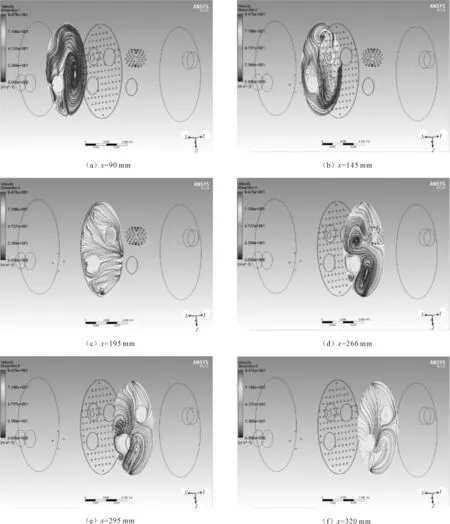

图2为稳态情况下二腔后消声器内部流场迹线分布图,其中后消声器左端为入口,右端为出口。图2(a)和图2(b)中气流由进气口进入进气内插管,由于进气内插管穿孔数目较少,气流从进气内插管穿孔处高速排入后消声器前腔中,形成强度极高的涡流,进入排气内插管中。图2(c)中进气内插管穿孔处排出的气流通过隔板孔,由于截面面积的变化,在隔板孔处出现气流摩擦干扰,使隔板右平面流场中的涡流与扰流减少。图2(d)和图2(e)中排气内插管穿孔处平面也出现剧烈的涡流,由于排气管内插穿孔数目较多,气流速度降低,因此涡流范围变大,强度减弱。图2(f)中气流由进气内插管排气口进入后腔,进气内插管平面流场趋向稳定,扰流较弱,说明大量气体由进气内插管穿孔处排出,气流由进气内插管排气口流量较少。

由上述分析可知:①气流经过内插管穿孔处时,气流数目增多,扰流增多,出现涡流,气流间互相干涉增多,并且穿孔数目越少,气流流动越剧烈;②除穿孔外,隔板孔对气流间的干涉也较显著。由于内插管穿孔与隔板孔相对于腔体半径较小,导致气流在这些地方出现大涡,涡流之间剧烈干扰与摩擦是导致后消声器压力损失增大的主要原因;③二腔后消声器前腔后腔内部均有较剧烈的流场,压力脉动较大,气流通过隔板后流量与速度仍较大,但由于腔体较长,气流由进气内插管排气口流出时,后腔后段流场较平稳,总体流场平稳性较差,扰流涡流较多且扰动十分剧烈。

1.3.2 三腔后消声器内部流场分析

图3为稳态情况下三腔后消声器内部流场迹线分布图,后消声器右端为入口,左端为出口,涡流主要出现在中腔。气流由进气口进入进气内插管,通过进气内插管穿孔大量流入后消声器中腔,再透过隔板1进入后消声器前腔,图3(b)中腔平面上的流场虽出现部分涡流,但涡流并不剧烈,流场较为稳定,图3(a)中气流通过隔板1到达前腔,流场已经十分稳定。图3(c)和图3(d)中,气流在中腔进气插管穿孔处和排气内插管穿孔处以极快的速度流出进入中腔,导致进、排气内插管穿孔平面重合处出现流量较大、强度较高的涡流。随着气流在内插管中流动,距离穿孔处较远的平面上扰流与涡流的流量明显减少,强度降低,故图3(e)中流场趋于稳定,气流强度与流量较小。气流由进气内插管排气口流入后腔,气体与壁面相撞后产生较强回流,图3(h)中平面接近进气内插管排气口时,该平面流场出现大涡,涡流较剧烈,流量较大,说明回流与进气内插管出口排出的气流相遇产生大涡。图3(g)靠近隔板2,距离进气内插管排气口面稍远,流场趋于平缓。图3(f)中气流从后腔通过隔板2流入中腔,流场十分稳定。

由上述分析可知:①三腔后消声器较剧烈的流场主要位于中腔与后腔,3个腔室的结构有利于减小由剧烈涡流和扰流带来的振动,但内部结构复杂,气流在通过两个隔板时,流量与速度会迅速降低,造成压力损失。后腔长度较短,进气内插管排气管口平面流场涡流强度较强,说明气流混合后速度较大,回流较强,容易产生涡流;②三腔后消声器流场中的涡流与扰流主要集中在进气内插管上第一排穿孔所在平面的周围,并且由于内插管上的孔、腔体与两处隔板的作用,前腔、后腔涡流强度与流量均小于二腔后消声器,但三腔后消声器中腔内部流场十分剧烈,气流在中腔内易产生流量与强度较高的大涡,导致压力损失的产生。

图2 二腔后消声器迹线图

1.3.3 后消声器结构对内部流场影响分析

后消声器涡流主要分布在内插管穿孔、进气内插管出气口、排气内插管进气口、隔板等平面周围。内插管上的穿孔与隔板孔对后消声器内部流场影响最大,内插管上的孔较少时,气流从内插管上的孔流出的速度增大,进入中腔后极易产生涡流;气流通过隔板孔时,隔板孔数越少,气流通过截面面积越小,压力损失越大;中、后腔长度也对内部流场有一定影响,三腔后消声器内插管上的孔全部集中在中腔,增大中腔长度有利于平稳中腔内的流场;进气内插管排气口位于后腔,后腔越长,气流进入后腔的速度越小,与后腔壁撞击速度减小,回流减弱,涡流强度降低。

图3 三腔后消声器迹线图

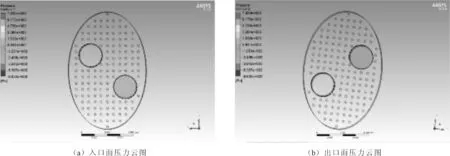

1.4 后消声器压力损失分析

图4为二腔后消声器进出口面压力云图,图5为三腔后消声器进出口面压力云图。两款后消声器进出口面积相等,压力损失可看作两端的静压之差。由后消声器压力云图得到二腔后消声器压力损失值为5 239.2 Pa,三腔后消声器压力损失值为5 216.3 Pa。两款后消声器压力损失相差较小,二腔后消声器压力损失稍大。

图4 二腔后消声器进出口面压力云图

图5 三腔后消声器进出口压力云图

2 后消声器的声学分析

笔者以传递损失评价消声器声学性能[7],消声器传递损失的定义是消声器的进、出口端面声功率级之差,传递损失计算公式为:

TL=10×lg(W1/W2) =Lw1-Lw2

(1)

式中:TL为消声器的传递损失;W1为消声器进口端的声功率;W2为消声器出口端的声功率;Lw1为消声器进口端的声功率级;Lw2为消声器出口端的声功率级。

2.1 后消声器计算模型

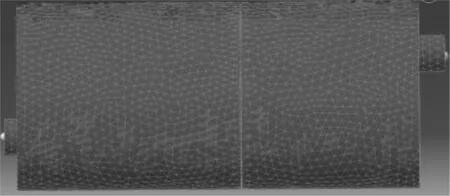

采用LMS Virtual-lab解析后消声器声场,将划分的网格模型导入LMS Virtual-lab的声学模块中进行前处理,对体积网格的法向方向进行改良,令网格法向符合指向外侧的要求。完成前处理过程后,后消声器腔体表面获取得到包络面网格,如图6和图7所示,从而使网格文件能够用于声压运算。

图6 二腔后消声器包络面网格

图7 三腔后消声器包络面网格

2.2 边界设定

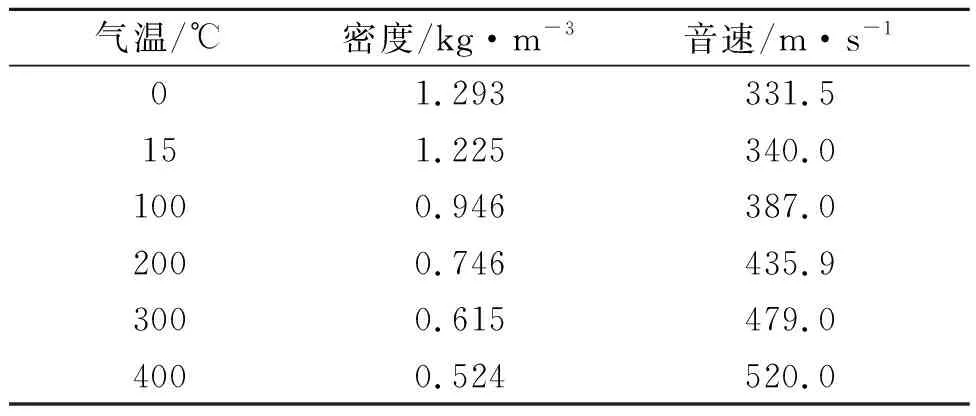

将进口处设置为声振动速度入口,声振动速度设置为-1 m/s,负号表示声波向后消声器内部传播。在仿真时运用声阻抗定义,设置出口面为全吸声边界条件,模拟无反射边界状况。设置声波传播的介质是空气,声波在空气中的传播速度、空气的密度等物理量在温度发生变化时也会出现很大变化,密度与音速随温度的变化如表3所示。

表3 密度与音速随温度变化表

传递损失计算里的空气温度值设置为400 ℃[8],此时空气密度为0.524 kg/m3,声速为520 m/s。后消声器的频率范围定在20~2 000 Hz之间[9],根据噪声频率成分分布将噪声频率分类为低频频段20~300 Hz、中频频段300~1 000 Hz、高频频段1 000~2 000 Hz 3个频段,然后分别对3个频段的传递损失总量进行运算,再将传递损失总量除以频段频率数,得到各个频段的传递损失平均值,以各频段传递损失平均值为指标,对传递损失进行定量分析。

2.3 传递损失分析

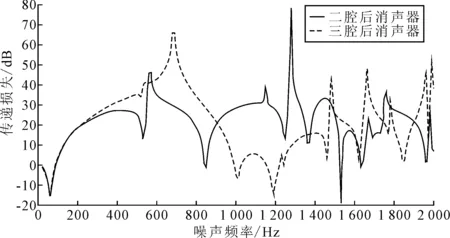

图8为二腔、三腔后消声器的传递损失与声波频率分布图,从图8中可得:①低频频段内二腔、三腔后消声器传递损失平均值分别为10.63 dB、10.89 dB,两值极为接近,两款后消声器在低频区整体消声量较低;②中频频段内,三腔后消声器在680 Hz处到达峰值65.9 dB,而二腔后消声器在570 Hz处到达峰值45.8 dB,二腔、三腔后消声器在该区间的传递损失平均值依次为25.1 dB、33.4 dB,对比分析可以看出三腔后消声器在中频多数频段内传递损失明显高于二腔后消声器,说明三腔后消声器中频频段消声效果明显优于二腔后消声器;③在高频频段内,二腔后消声器在高频频段内的多数频段内传递损失值高于三腔后消声器,其中二腔后消声器在1 280 Hz处到达全频峰值79.4 dB,二腔、三腔后消声器在该区间的传递损失均值分别为22.3 dB、15.11 dB,由此可知二腔后消声器高频频段消声效果优于三腔后消声器。汽车排气噪声以中低频噪声较为显著并难以消除[10],三腔后消声器排气噪声针对性较强,声噪特性综合效果较好。

图8 后消声器传递损失曲线

3 结论

笔者针对两款后消声器运用数值模拟方法,分析其内部流场特性与声学特性,得出以下结论:

(1)内插管穿孔与隔板孔对后消声器内部流场影响最大,腔室长度对内部流场也有一定的影响。内插管上的孔较少时,气流从内插管上的孔流出的速度增大,进入腔室后极易产生涡流;气流通过隔板孔时,隔板孔数越少,气流通过截面面积越小,压力损失越大;腔体越长,气流在腔体中的速度越小,与后腔壁的撞击后速度减小,回流减弱,涡流强度降低;

(2)二腔后消声器压力损失值为5 239.2 Pa,三腔后消声器压力损失值为5 216.3 Pa,两款后消声器压力损失值较为接近,二腔后消声器压力损失稍大;

(3)二腔、三腔后消声器传递损失值,在低频频段内为10.63 dB、10.89 dB,两值极为接近;中频频段中为25.1 dB、33.4 dB,可知三腔后消声器性能较优;高频频段内为22.3 dB、15.11 dB,二腔后消声器消声效果更好;综合可知三腔后消声器较优。