不同铺层角度编织复合材料力学性能的试验研究

2018-02-25陈光耀钭李昕王秋成苏楚奇

李 涛,陈光耀,钭李昕,王秋成,苏楚奇

(1.西安航空职业技术学院 汽车工程学院,陕西 西安 710089;2.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;3.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070;4.浙江工业大学 机械工程学院,浙江 杭州 310014)

二氧化碳排放是汽车中尾气排放的温室气体之一。在汽车工业中,为了减少二氧化碳的排放量,一个最有效的方法就是改善汽车的燃油经济性。而改善燃油经济性最有效的方法是使用轻质材料。为了实现这个目标并且不牺牲安全性的最佳方法是在车身中使用碳纤维复合材料,因为聚合物复合材料比钢等金属材料具有更高的比强度、比刚度和比吸能[1]。

纤维织物提供了实现复杂形状制造的可能性以及纤维增强复合材料优越的力学性能,使其应用具有巨大的潜力。在研究中,通过拉伸、弯曲和简支梁冲击实验和计算,对比了[(0,90)]和[(±45)]纤维方向的层状织物复合材料的性能。通过对比不同角度的纤维铺层方式对二维编织复合材料机械性能的影响,来优化二维编织复合材料车身覆盖件的铺层设计。

1 材料的选择

车身覆盖件的材料选择受各种条件影响,如成本、强度、刚度和耐冲击性等。考虑到平面正交织物纤维复合材料的耐冲击性优于单向复合材料[2],相比于其他树脂,环氧树脂在拉伸强度、拉伸模量、断裂应变和比能量吸收等方面性能更好。试样材料选用了某国产6 K 240 g/m2平面正交织物碳纤维布,基体树脂采用IN-2环氧导流树脂,AT30固化剂,树脂与固化剂的混合比例为100:30,固化时间为24 h。利用真空辅助树脂扩散成型工艺[3](vacuum assisted resin infusion molding, VARIM)制成二维编织碳纤维复合材料层合板,密度为1.45 g/cm3,工艺示意图如图1所示。采用机械加工的方法,自无缺陷层合板中切割取样。

图1 VARIM工艺示意图

2 拉伸性能试验

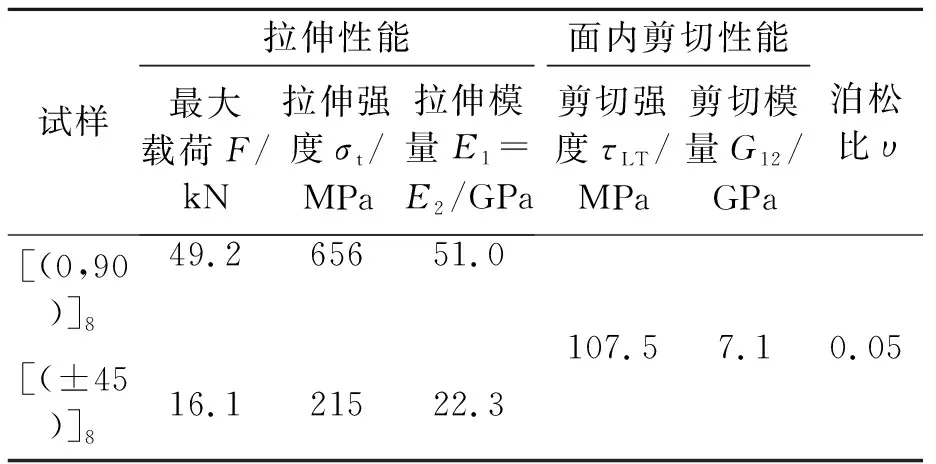

根据GB /T 1447-2005《纤维增强塑料拉伸性能试验方法》,试样尺寸为250 mm×25 mm×3.5 mm,端部加强片材料采用与试样相同材料,尺寸为50 mm×25 mm×2 mm[4],试验设备采用INSTRON 8801型数字伺服试验机,拉伸位移增量为2 mm/min,连续加载至试样失效,记录试样最大载荷。拉伸试验结果如图2所示,计算结果如表1所示。

图2 拉伸试验结果

试样拉伸性能最大载荷F/kN拉伸强度σt/MPa拉伸模量E1=E2/GPa面内剪切性能剪切强度τLT/MPa剪切模量G12/GPa泊松比υ[(0,90)]849.265651.0[(±45)]816.121522.3107.57.10.05

碳纤维增强复合材料中增强材料碳纤维是脆性破坏,环氧树脂基体是塑性破坏。弹性模量大小依次为:增强材料碳纤维>碳纤维增强复合材料>环氧树脂基体。二维编织碳纤维复合材料[(0,90)]试样应力-应变曲线主要分为3个阶段,如图2(a)所示。

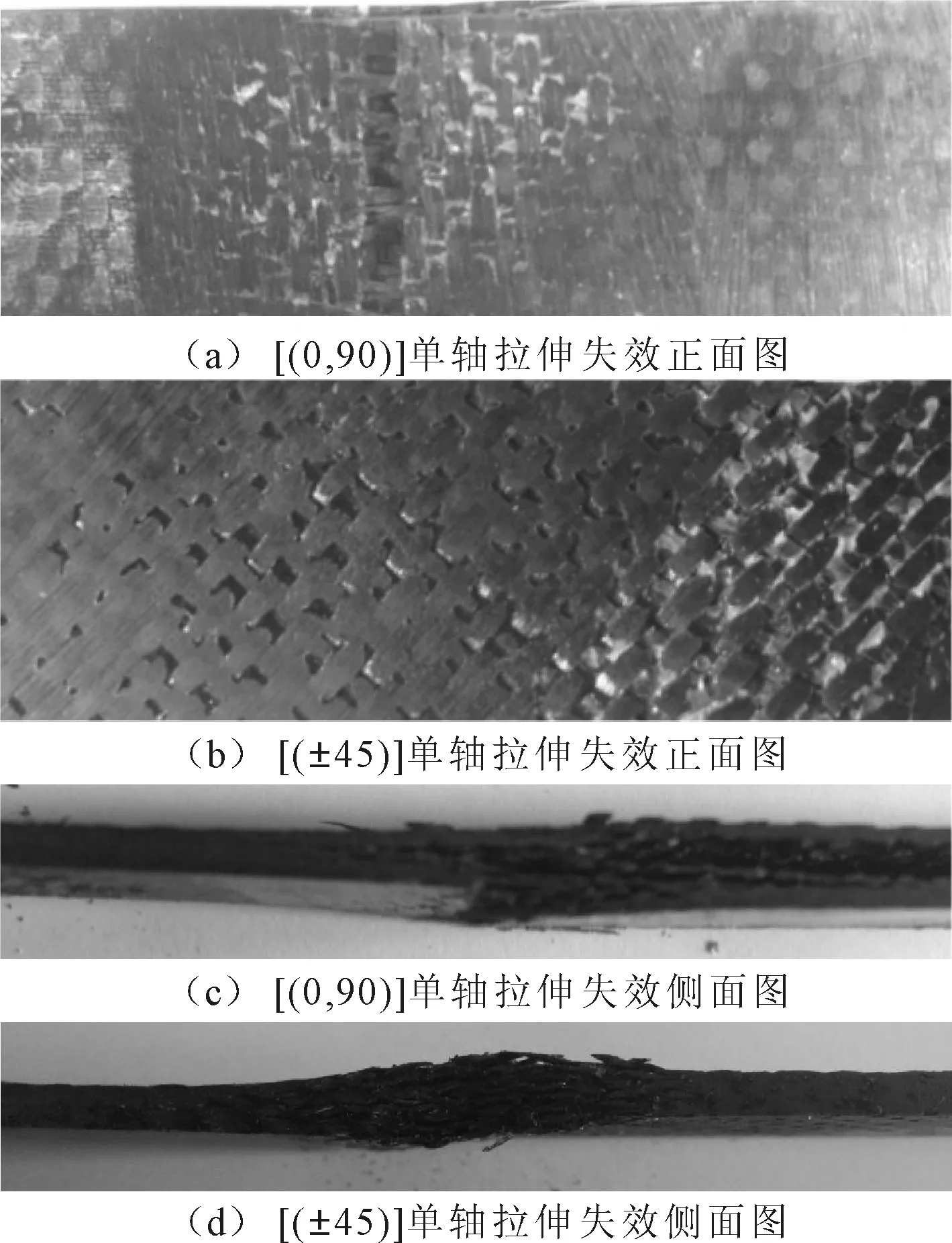

第一阶段AB段为线弹性变形阶段,该阶段碳纤维与环氧树脂共同承受载荷。在第二阶段与第一阶段的过渡点B处有拐点,可认为该点为基体发生屈服的应力点。第二阶段BC段属于塑性变形阶段,该阶段的纤维变形仍为弹性变形,但基体发生塑形变形,由于试样纤维体积分数较高,且纤维的模量远远高于基体,因此第二阶段的应力-应变曲线主要取决于纤维的力学性能,可将其看作近似直线。第三阶段为碳纤维复合材料层合板达到C点强度极限,试样发生断裂,基体的拉伸强度远小于纤维,在拉伸过程中,基体首先发生破坏,随着载荷增加,试样损伤开始逐步积累,当载荷达到碳纤维复合材料的极限强度时,试样发生断裂失效。图2(b)显示了[(±45)]试样相似的应力应变变化趋势,但是应力上升相较于[(0,90)]更为缓慢,当试样达到弹性屈服点后,应力逐渐趋于平缓。图3为[(0,90)]试样和[(±45)]试样单轴拉伸典型破坏形态。[(0,90)]发生明显的纤维断裂,基体开裂,与界面脱粘。[(±45)]试样表面并未有明显的纤维断裂现象,但是内部发生了基体开裂,分层,界面脱粘的破坏形式。

图3 试件单轴拉伸典型破坏形态

由于平面编织复合材料横向纤维限制了泊松比的收缩,其泊松比接近于零,在研究计算中取泊松比为0.05。拉伸强度按式(1)计算:

(1)

式中:σt为拉伸强度;F为最大载荷;b为试样宽度;d为试样厚度。

拉伸弹性模量按式(2)计算

(2)

式中:Et为拉伸弹性模量;L0为测量标距;ΔF为载荷-变形曲线初始直线段的载荷增量;ΔL为与载荷增量ΔF对应的标距L0内的变形增量。

正交纤维增强塑料板,剪应力方向与平板纵轴(L轴)和横轴(T轴)平行的剪切应变力状态。剪切强度按式(3)计算:

(3)

式中:τLT为纵横剪切强度;F45max为[(±45)]试样破坏时的最大载荷。

已知[(0,90)]横纵方向拉伸模量E1,E2和泊松比υ,[(±45)]的拉伸模量E45,剪切模量按式(4)计算:

(4)

式中:G12为剪切模量。

3 弯曲性能试验

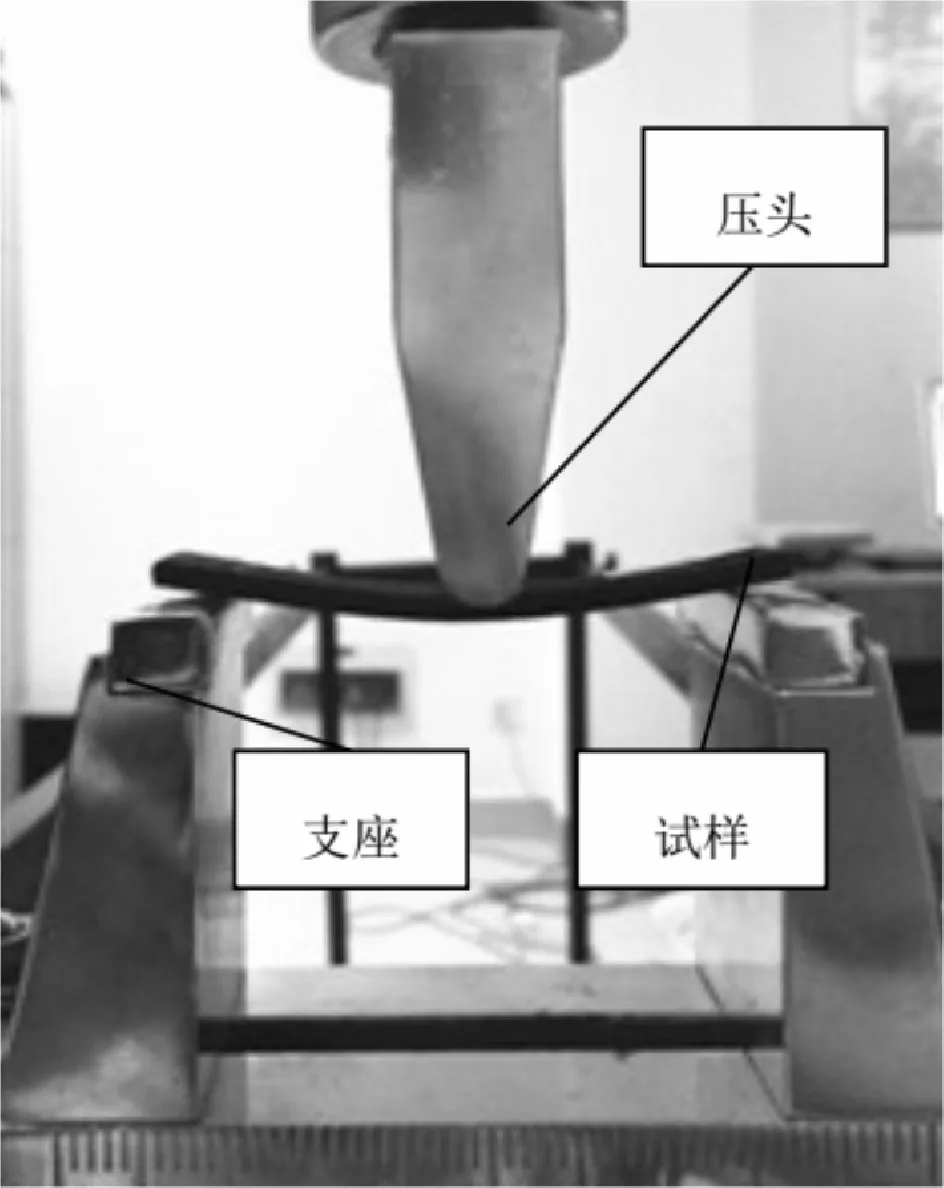

根据GB/T 1449-2005《纤维增强塑料弯曲性能试验方法》,碳纤维/环氧树脂复合材料三点弯曲试验的试样尺寸为80 mm×15 mm×1.5 mm[5],[(0,90)]试样和[(±45)]试样各5组。三点弯曲试验设备采用瑞格尔微机控制电子万能试验机,型号为RGM-X200,测量精度0.001 N,试样支座跨距为64 mm,加载上压头进给量为2 mm/min,对试样连续加载,直到达到最大载荷,且载荷从最大载荷下降30%停止试验。三点弯曲试验[6-8]如图4所示。二维编织复合材料层合板试样三点弯曲位移-载荷曲线如图5所示。试样弯曲性能如表2所示。

图4 三点弯曲试验图

图5 试样三点弯曲位移-载荷曲线

试样最大载荷P/N弯曲强度σf/MPa破坏挠度/mm弯曲弹性模量Ef/GPa[(0,90)]399.4283.05.824.8[(±45)]349.5140.8-7.2

从图5可以看出,试样所发生的变形随着负载的增加而增大,在达到最大弯曲载荷之后,[(0,90)]载荷迅速下降至失效,而[(±45)]试样随着变形量增大而负载逐渐减小。弯曲初期[(0,90)]试样和[(±45)]试样的弯曲曲线均表现较好的线性,而在达到一定位移时,曲线发生非线性变化。这是因为在弯曲初期,二维编织复合材料层合板作为一个整体承受外来载荷,纤维与基体同时发生弹性变形,试样上表面承受挤压作用,下表面呈现拉伸作用,弯曲曲线呈现较好的线性。在弹性形变达到一定值时,试样上表面区域压应力增大,挤压方向的纤维相互挤压导致纤维/基体界面发生破坏,下表面区域拉应力也增大,拉伸方向的纤维发生滑移导致纤维/基体也发生破坏,纤维与基体不再同时发生弹性形变,曲线呈现非线性。

复合材料层合板试样承受弯曲载荷达到最大载荷时,由于二维编织复合材料的主要失效模式为纤维断裂,材料发生弯曲破坏时,可听见纤维断裂声,由于[(0,90)]试样在上压头作用下导致大量纤维断裂,强度迅速下降至失效。[(±45)]试样由于纤维经纱、纬纱均为45°斜向分布,承担弯曲载荷贡献小,随着上压头位移的增加,材料逐渐发生卸载,曲线缓慢下降,说明材料在逐渐积累损伤破坏。

由表2可见,[(0,90)]试样的弯曲强度远大于[(±45)]试样。因为在弯曲过程中,承受载荷的纤维是沿试样长度方向分布,[(0,90)]试样中0°纤维沿着长度方向承受主要载荷,下表面纤维受到拉伸作用,达到纤维拉伸极限值时,纤维发生断裂。

图6 试样典型弯曲破坏形态

图6为[(0,90)]试样和[(±45)]试样典型弯曲破坏形态。从图6中可以看出,[(0,90)]试样破坏的主要表现为表面泛白,纤维与基体脱离,随着载荷增加纤维发生断裂;[(±45)]试样破坏主要表现为表面泛白更加明显,纤维与基体脱离,但纤维断裂并不明显。[(±45)]试样纤维呈现45°,经纱纬纱处于相互垂直状态,在试样承载弯曲载荷时,层内拉伸压缩应力处于相互垂直状态,试样只呈现了基体与纤维脱离失效,但纤维并未达到极限强度发生断裂。

弯曲强度按式(5)计算:

(5)

式中:σf为弯曲强度;P为试样承受的最大载荷;l为试样支座跨距。

弯曲弹性模量按式(6)计算:

(6)

式中:Ef为弯曲弹性模量;ΔP为载荷挠度曲线上初始直线段的载荷增量;ΔS为与载荷增量ΔP对应的跨距终点处的挠度增量。

4 简支梁冲击性能试验

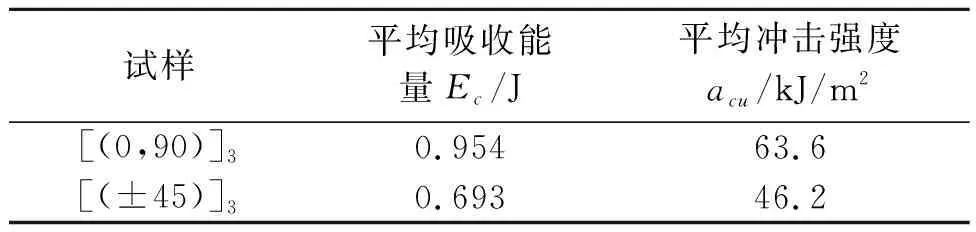

根据GB/T 1043.1-2008/ISO 179-1:2000《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》,碳纤维/环氧树脂复合材料简支梁无缺口冲击试验的试样尺寸为80 mm×10 mm×1.5 mm[9], [(0,90)]试样和[(±45)]试样各5组,试验设备采用CEAST9050摆锤式冲击试验机,摆锤冲击能量为5 J,冲击速度为2.9 m/s,将试样两端水平放置在支撑物上,释放摆锤向试样中间撞击一次,使试样受到冲击时产生应力集中而迅速破坏。记录冲击能量,并计算冲击强度,计算结果如表3所示。简支梁冲击试验如图7所示,试验结果如图8所示。

图7 简支梁冲击试验图

图8 不同铺层角度试样冲击试验结果

试样平均吸收能量Ec/J平均冲击强度acu/kJ/m2[(0,90)]30.95463.6[(±45)]30.69346.2

对铺层方向[(0,90)]3试样和[(±45)]3试样分别进行了简支梁冲击试验。从图8中可以发现,随着试样中点位移的增加,载荷呈现锯齿状增加。当位移达到7.28 mm时,[(0,90)]3试样载荷达到最大值125.3 N,随之发生突变,载荷迅速下降至17 N,这是因为试样中部收到冲击载荷,使试样中部应力集中达到强度极限,发生明显断裂失效导致承载能力下降,此时的失效模式主要为径向纤维断裂。随着位移量的增加,[(0,90)]3试样的承载能力稍有提高,这是因为纤维断裂后,断裂纤维周边开始重新分配应力,提高了其承载能力。当位移量达到约20 mm时,试样完全失效,试样被摆锤撞击脱离支座,接触载荷降低至0 N。

相较于[(0,90)]3试样,[(±45)]3试样载荷较为平稳上升,在14.8 mm位置时,载荷达到最大值46.9 N,但之后载荷并未发生明显突变,而是呈现逐步下降的趋势。这是因为[(±45)]3试样在冲击过程中未发生大面积剧烈破坏,随着位移量的增加,试样逐步累计损伤导致载荷下降。

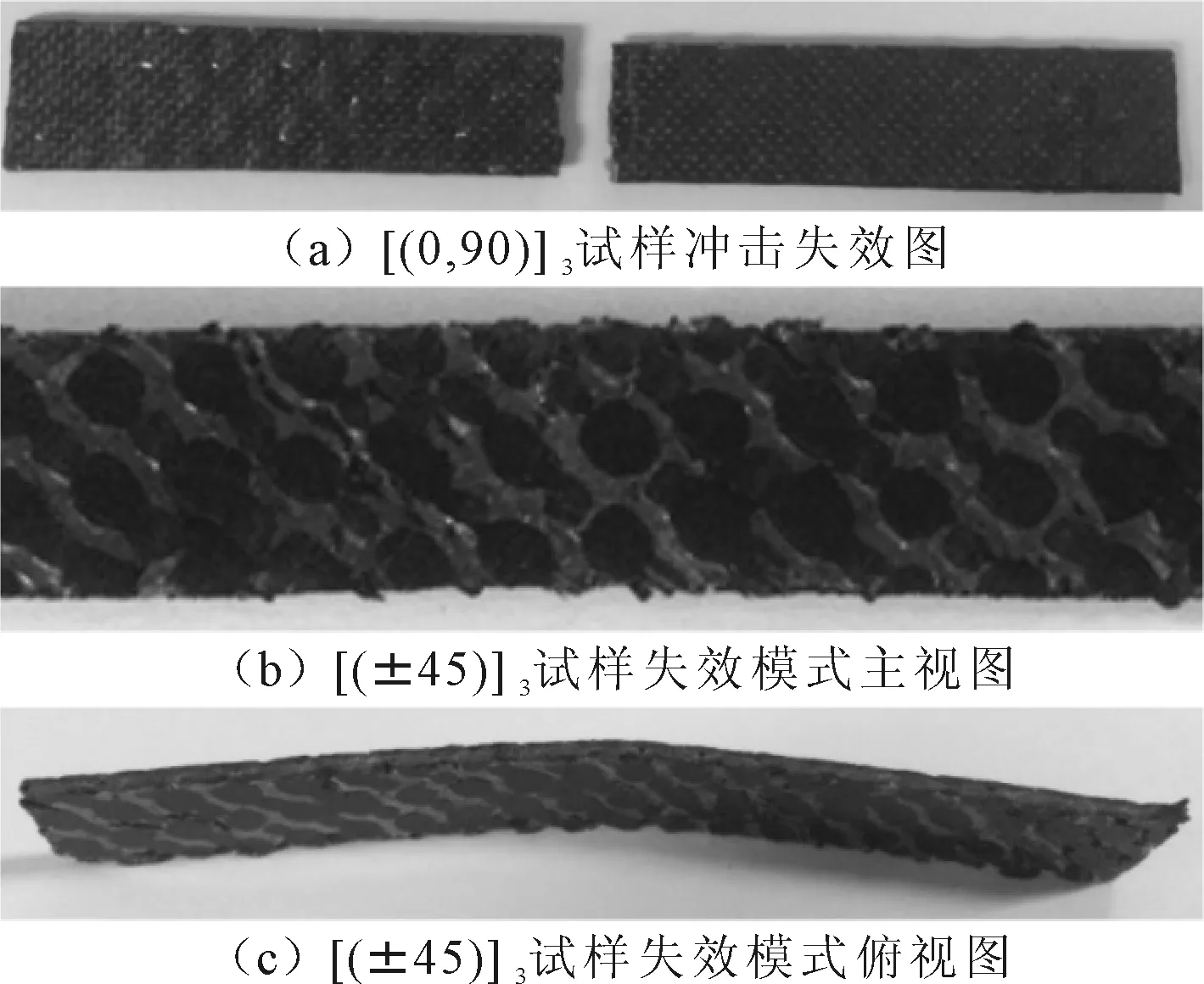

图9为不同铺层角度试样的冲击失效形式。图9(a)为[(0,90)]3试样整体断裂失效,断口较为整齐,并未有明显纤维拔出。图9(b)和图9(c)为[(±45)]3试样失效模式,试样发生弯曲变形,沿厚度方向并未发生明显裂痕,受到冲击摆锤冲击的一侧表面发生局部基体泛白与纤维压缩失效。

图9 不同铺层角度试样冲击失效形式

在整个冲击试验过程中,载荷-位移曲线所包含的面积即试样冲击过程中所吸收的能量。根据试样吸收能量计算冲击强度,试样冲击强度acu按式(7)计算:

(7)

式中:Ec为破坏试样所吸收的修正能量。

利用试样单位截面积所消耗的冲击功计算得到的冲击强度评价试样耐冲击韧性,冲击强度值越高,说明试样的耐冲击性能越好[10-11]。试样的冲击性能如表3所示。

通过表3发现,[(0,90)]3试样的吸收能量及冲击强度均大于[(±45)]3试样,说明[(0,90)]3试样的耐冲击性能较好。简支梁无缺口冲击试验表明,铺层角度明显地影响了二维编织复合材料层合板的吸能效果与耐冲击性。

5 结论

为了探究二维编织复合材料应用于车身覆盖件上的可行性,针对制备的二维编织复合材料试样进行了不同铺层角度的拉伸、弯曲和简支梁冲击试验。

试验结果表明,二维编织复合材料不同的铺层角度明显地影响其拉伸、弯曲及抗冲击等机械性能。[(0,90)]试样的拉伸强度、弯曲强度、能量吸收及冲击强度均明显优于相同层数的[(±45)]试样,[(0,90)]试样典型失效模式为整体断裂,[(±45)]试样典型失效模式为内部发生基体开裂和界面脱粘等层间剥离失效。根据该方案进行铺层设计的车身覆盖件,在具有较高的力学性能的同时还实现了汽车轻量化。