弯曲圆柱换能器振动特性实验研究

2018-02-20许欣然周利生郑震宇解广亚

许欣然,周利生,郑震宇,解广亚

(杭州应用声学研究所 声纳技术重点实验室,杭州 310023)

随着减振降噪技术、复合消声瓦技术的进步,水下目标声隐身性能不断提高,主动声纳技术逐步成为实现水下远距离探测的重要发展方向。一方面海水的声吸收系数随频率上升而急剧增加,进而海水对声波的衰减损失也随之增加;另一方面,尽管先进的消声瓦技术有效降低了中高频段的目标强度,但对于低频段而言效果并不明显。因此,要在海洋中实现声波远距离传播必须使用低频信号,水声换能器是产生声波信号的重要设备。然而,水声换能器的尺寸和重量一般随着工作频率降低而增加,对于平台有限的安装空间和载荷能力,低频、大功率、小型化水声换能器有着迫切的发展需求。

弯张换能器是一类利用驱动堆的纵向振动激励壳体产生弯曲振动来辐射声波的水声换能器,根据壳体形式和激励方式的不同一般可分为7类。由于壳体的弯曲模式对应了一阶模态振型,弯张换能器具有工作频率低、输出声功率大的优势。但是对于工作频率极低或是安装空间和重量限制十分苛刻的情况,弯张换能器的尺寸和重量仍然难以满足实际使用要求。弯曲圆柱换能器,也可称为开缝圆管换能器[1]是较弯张换能器更为小型化的一类低频大功率发射换能器,其典型结构由开缝圆柱壳和内部驱动部件构成。开缝一般沿圆柱壳母线方向延伸,降低了换能器振动结构的有效刚度,因而弯曲圆柱换能器尺寸更为紧凑,且在极低工作频率下具有较好的辐射声波的能力。

早在1957年,Harris[2]发明了弯曲圆柱换能器,随后众多学者对其驱动机理和结构参数进行了发展与改进。压电式[3]和磁致伸缩式[4]是两种主要的驱动方式,其中,基于压电陶瓷的弯曲圆柱换能器在过去的数十年一直处于主导地位。根据振动时应力分布特性,这类换能器一般由众多不同梯形截面的压电陶瓷条镶拼而成,中心处厚、边缘处薄,且每个陶瓷条对应不同的中心轴。Brogan[5]等人在结构上引入了月牙形嵌入块,从而可以使得各个陶瓷条采用相同的尺寸,降低了换能器的整体复杂度。Porzio[6]等人提出了采用超磁致伸缩材料Terfenol-D棒替代传统压电陶瓷镶拼环作为驱动元件,在换能器开缝点和中心连线的正交方向上激励柱壳产生弯曲振动。这不仅进一步降低了换能器复杂性和成本,而且低声速的Terfenol-D更易于同低刚度的开缝壳体匹配,提高了换能器的有效耦合系数和发射效率。

和其它低频大功率换能器一样,弯曲圆柱换能器也需要对驱动元件施加一定的预应力,以满足大功率工作要求。弯曲圆柱换能器的预应力要靠相对刚度较低的开缝柱壳来实现,施加预应力过小,不能满足大功率使用要求;施加预应力过大,会导致开缝柱壳产生大变形,将伴随严重的非线性现象。另一方面,为了满足水下工作要求,一般采用上下端盖对其进行密封。由于弯曲圆柱换能器壳体刚度较低,其振动特性容易受端盖边界条件的影响。因此,准确测量弯曲圆柱换能器在不同预应力条件和不同端盖边界条件下的振动参数,对分析弯曲圆柱换能器振动特性以及改善其声辐射特性具有重要的参考价值和指导意义。

激光测振法一般基于激光多普勒原理实现对物理位移、速度以及加速度等物理量的测量,具有测量精度高、动态响应快、测量范围大、非接触、抗电磁干扰强等优势,因而适用于换能器振动特性的测试与分析[7-9]。本文利用激光测振仪对弯曲圆柱换能器在不同预应力条件和不同端盖边界条件下的振动位移进行测量,通过研究换能器振动特性,提出了换能器应力性能和去耦结构的快速优化方法,可为其它水声换能器的振动特性研究提供借鉴。

1 激光测振系统

基于激光技术的非接触式测振方法具有精度高、效率高、线性度好以及干扰小的优势,特别适用于换能器振动特性研究。激光测振的常用方法包括全息干涉法、散斑法、激光三角法以及激光多普勒法等。目前商用的激光测振仪大多基于激光多普勒测振技术(Laser Doppler Velocimetry),其基本原理为,激光器发射波长为λ的一束激光照射到待测振动物表面,反射光将产生多普勒频移fD,该频移量与物体表面的振动速度v成正比

测量多普勒频移量,经过信号处理系统即可得到物体表面振动的幅值、方向以及频率等信息。

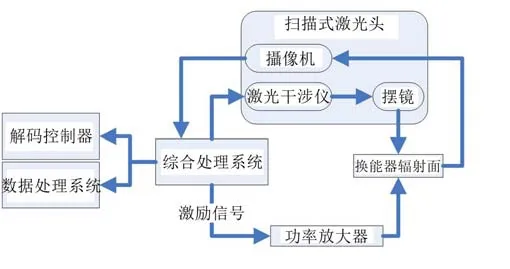

本文用于研究弯曲圆柱换能器振动特性的激光测振系统的基本原理框图如图1所示。综合处理系统产生激励信号通过功率放大器驱动换能器产生振动,扫描式激光头产生的激光经换能器辐射面反射后的光波再次进入激光头,在综合处理系统的调度下进行数据解码和信号处理,得到换能器表面的振速信号。利用该激光测振系统,可以对弯曲圆柱换能器辐射面振动进行快速多点精确测量,为研究不同力学边界条件、不同电学载荷条件下换能器的振动特性提供了实验条件。

图1 激光测振系统基本原理框图

2 弯曲圆柱换能器振动特性研究

2.1 弯曲圆柱换能器工作机理

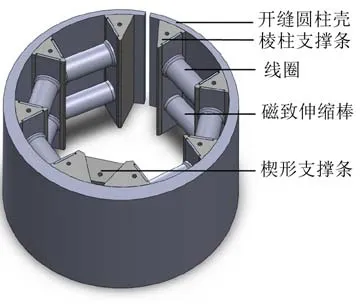

本文研究的弯曲圆柱换能器的基本结构如图2所示,主要由开缝圆柱壳、棱柱支撑条、楔形支撑条、磁致伸缩棒、线圈等部分组成。其工作机理是以多个Terfenol-D或Galfenol等超磁致伸缩棒和导磁棱柱支撑条形成多层开口驱动环,磁致伸缩棒在外部线圈中交变电流引起的交变磁场作用下产生纵向振动,驱动开缝圆柱壳体产生弯曲振动。

图2 弯曲圆柱换能器结构示意图

2.2 预应力分析

弯曲圆柱换能器的预应力结构采用楔形支撑条向壳体抽紧的方式,利用壳体自有刚度,对磁致伸缩驱动棒施加预应力。楔形支撑条抽紧程度不同,开缝圆柱壳的缝宽不同,施加在磁致伸缩驱动棒两端的预应力也不相同。这种预应力施加过程属于非线性接触问题,而且与多种材料的机械性能有关,因此很难利用数值仿真手段准确模拟真实的物理过程。

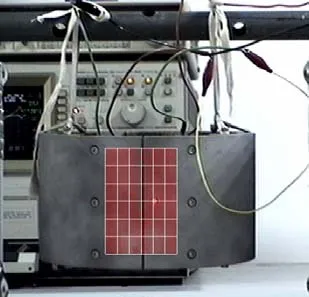

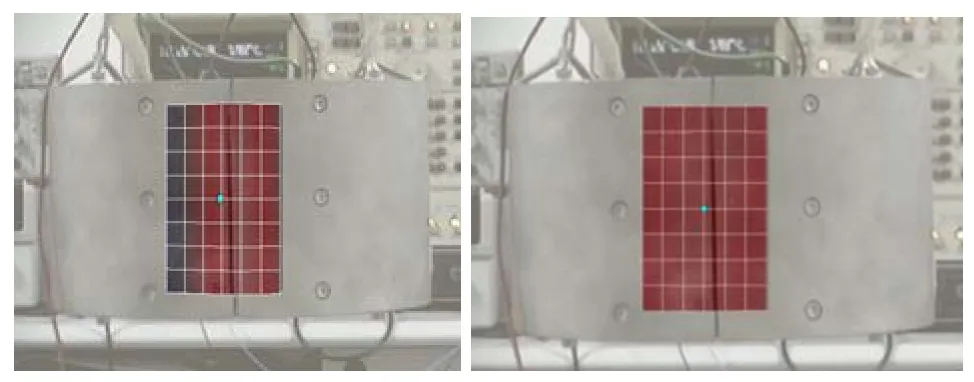

实验中先利用激光测振系统的多点扫频振速测量获得换能器振动部件的振动模态与振型分布,掌握换能器主要工作频率,然后再对换能器进行单点振动幅频特性测试,实现最佳预应力工况的快速分析与优化。图3是利用激光测振系统对换能器振动部件进行振速测试的照片,为避免端面接触对振动壳体的边界产生约束,在悬挂条件下对换能器振动特性进行测量。

图3 换能器振动部件的激光测振照片

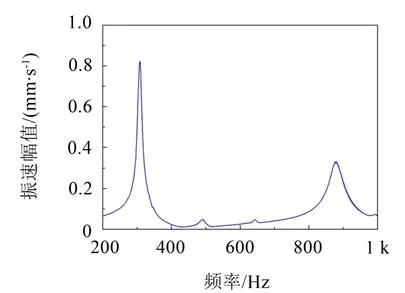

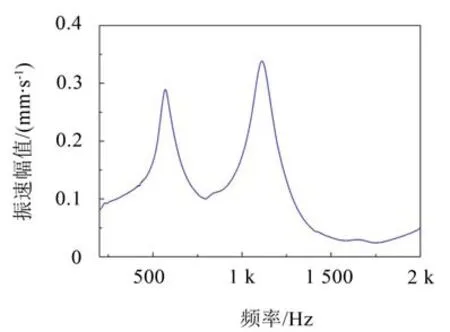

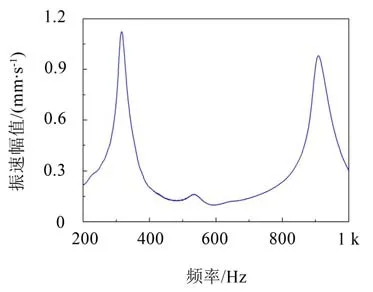

在多点扫频振速测量中,首先需要对待测换能器振动表面进行网格划分,然后系统产生100 Hz~5 kHz的扫频信号通过功放驱动换能器产生扫频振动,扫描式激光头拾取各点振动频谱分布,进而得到换能器辐射面的振动模态。图4是换能器振动部件振速频响曲线,由图中可看到存在2个主要的振动模态,其谐振频率分别为308 Hz和878 Hz。换能器壳体开缝处的振型分布如图5所示。

图4 换能器振动部件振速频响曲线

图5 换能器振动部件1阶2阶振型分布。

尽管对于1阶弯曲模态(308 Hz)和2阶弯曲模态(878 Hz)开缝壳体两侧振动均为同相的,但2阶弯曲模态在圆弧上存在节点,即单侧圆弧存在反相振动,因而辐射效率不高。壳体1阶弯曲模态振动能量最强,整个壳体圆周均为同相振动,是我们主要利用的模态。因此,换能器预应力条件优化重点考虑辐射效率高的1阶弯曲模态,即频率为308 Hz时换能器的振动特性。

考虑到弯曲圆柱换能器最大振幅点处于壳体开缝区域,这里将周向距离壳体开缝边沿5 mm、轴向中心点作为振速测量参考点,以评估弯曲圆柱换能器在不同预应力条件下的振动特性。

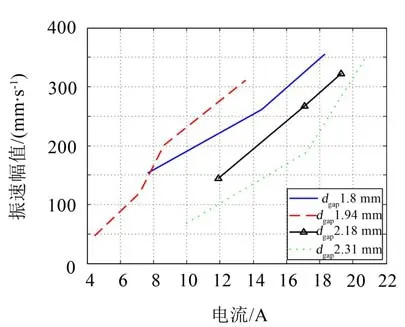

测试时,由综合处理系统产生频率为308 Hz的脉冲信号通过功率放大器驱动弯曲圆柱换能器振动部件(不含端盖等水密结构)产生振动。图6给出了测量得到的参考点振速随激励电流的变化曲线,不同壳体开缝宽度表征了不同的预应力工况条件。

图6 不同预应力工况下参考点振速随电流变化曲线

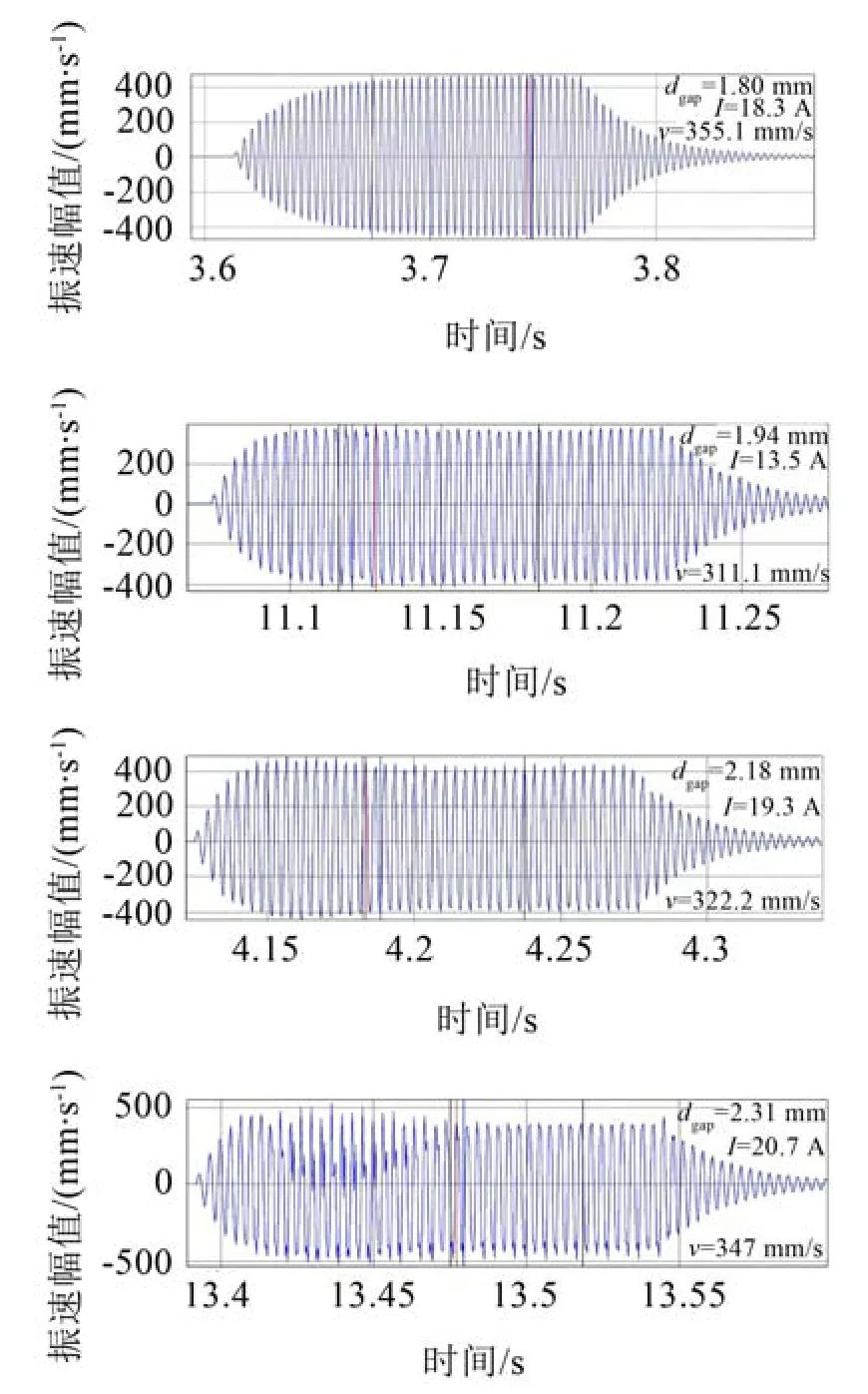

这里分别测试了缝宽尺寸为1.8 mm、1.94 mm、2.18 mm和2.31 mm时弯曲圆柱换能器参考点的振速。从参考点振速与激励电流的线性度来看,缝宽为2.18 mm时最佳,1.8 mm次之;而从发送电流响应来看,缝宽2.18 mm时曲线斜率更大,表明发射效率更高。图7分别为各工况下最大激励电流对应的参考点振速波形,当缝宽为1.8 mm和2.18 mm时,发射波形较为规整,而缝宽为1.94 mm和2.31 mm时,发射波形已经产生明显的畸变,这将严重影响发射信号质量。综合看来,当缝宽为2.18 mm时,换能器不仅输出线性度最好、输出波形稳定,而且输出效率最高。这表明,在该预应力工况下,换能器能够产生稳定高效的振动输出,满足了大功率发射的要求。

图7 不同预应力工况下参考点振速波形图

2.3 端盖边界条件影响

弯曲圆柱换能器一般需要配备上下端盖以适应水下工作对水密性能的要求。端盖不仅增加了换能器振动系统的阻尼系数,而且会改变振动壳体相对自由的边界条件,会影响整个系统的振动模态特性。

图8 换能器振速频响曲线(端盖与壳体刚性接触)

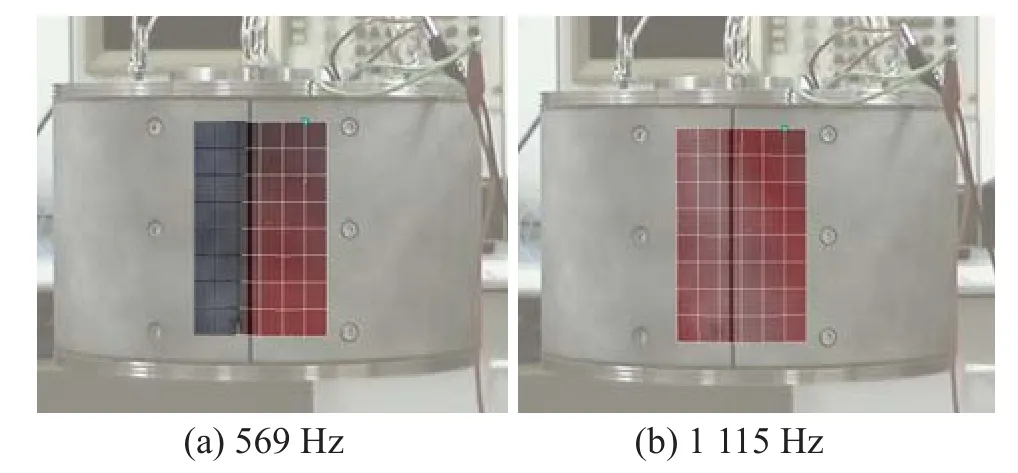

图9 换能器振型分布(端盖与壳体刚性接触)

这里首先对加装了上下端盖的弯曲圆柱换能器的振动模态进行了测试,这时端盖与壳体间为刚性接触。测试得到的振速频响曲线如图8所示,图中两个谐振峰569 Hz和1 115 Hz对应的模态振型分布如图9所示。其中第一个是壳体的摆动模态,开缝处两侧壳体反相振动;第二个为壳体2阶弯曲模态,在壳体圆周上也存在反相振动。然而,辐射效率最高的的1阶弯曲模态却在整个测试频带内消失了。这表明上下端盖对弯曲壳体影响十分严重,这主要由于开缝壳体的等效刚度非常低,端盖对壳体边界的约束导致其等效刚度产生较大变化,抑制了1阶弯曲模态能量成分。

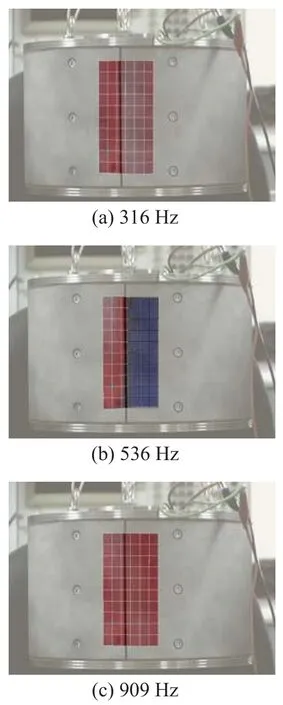

为削弱端盖对弯曲壳体振动特性的不利影响,在端盖与壳体接触面上增加一层去耦层,避免壳体与端盖的直接接触。该去耦层由高阻尼特性的软木橡胶构成,其形状为内外径差小于壳体壁厚的圆环结构。它不仅减小了壳体端面上的约束面积,而且其低刚度特性也大大降低了壳体对换能器振动系统总体刚度的影响。再次进行测试得到的振速频响曲线和模态振型分布如图10和图11所示。

图10 换能器振速频响曲线(端盖与壳体去耦接触)

图11 换能器振型分布(端盖与壳体去耦接触)

第一个模态对应谐振频率316 Hz,是壳体的1阶弯曲模态,开缝处两侧壳体同相振动;第二个模态对应谐振频率536 Hz,是壳体的摆动模态,开缝处两侧壳体反相振动;第三个模态对应谐振频率909 Hz,为壳体2阶弯曲模态,开缝处两侧壳体同相振动,在壳体圆周上存在反相振动。其中第一个和第三个模态为能量集中模态,第一个模态能量最大。和端盖刚性接触的工况相比,换能器振动状态大大改善,主要用于辐射声波的1阶弯曲模态仍然为能量最大模态。和壳体端面完全自由的工况相比,1阶弯曲模态对应的谐振频率从308 Hz上升到316 Hz。端盖对壳体弯曲振动的影响一方面是增加等效刚度,这将导致谐振频率上升;另一方面又对了壳体振动产生附加质量,这将导致谐振频率下降。两方面影响相互综合,最终导致谐振频率略有上升。

实验结果表明,上下端盖与壳体接触面的边界条件对壳体弯曲振动影响非常大,不仅能够影响模态能量的强弱分布,甚至会导致主要利用的基频弯曲模态被完全抑制。因此,在弯曲圆柱换能器的水密结构的设计中,要合理设计端盖和壳体之间的去耦方式,降低这种边界约束效应的不利影响。同时,激光测振系统为换能器去耦结构设计的快速效能评估提供了有效手段。

3 结语

本文利用激光测振法对弯曲圆柱换能器的振动特性开展了实验研究,测量分析了换能器预应力条件和端盖边界条件对其振动特性的影响,得到以下结论:

(1)不同预应力条件会影响弯曲圆柱换能器振动的线性度和效率,就本文所研制的换能器样机而言,当缝宽为2.18 mm所对应的预应力条件能够保证其产生稳定高效的振动输出,满足大功率发射要求。

(2)端盖边界条件对弯曲圆柱换能器的谐振频率乃至振动模态都有很大影响,在端盖和壳体之间采用去耦结构能够有效抑制这种不利影响。

(3)激光测振法具有测量精度高、动态响应快、测量范围大、非接触、抗电磁干扰强等优势,将其应用于换能器振动特性测量分析,能够实现对换能器预应力性能和去耦结构设计的快速验证与评估。