一氧化碳偶联合成草酸二甲酯催化剂中试研究

2018-02-20赵立红崔发科张鲁湘魏灵朝蒋元力

梁 旭 ,苗 杰 ,赵立红 ,崔发科 ,张鲁湘 ,魏灵朝 ,蒋元力 *

(1.河南能源化工集团研究总院有限公司,河南 郑州 450046;2.郑州大学 化工与能源学院,河南 郑州 450001)

草酸二甲酯(DMO)是一种重要的有机化工原料,是煤制乙二醇的中间产品,大量用于医药中间体、溶剂、染料的制备等各个方面。传统的生产方法是利用醇和草酸(乙二酸)酯化的方法来合成,这也是煤基草酸酯工业化前我国生产DMO的主要方法[1]。这种方法原料成本高、能耗大、污染较严重。一氧化碳催化偶联合成DMO是一个环境友好、原子经济性比较高的生产工艺[2-3]。一氧化碳来源广泛,在煤化工中广泛存在,可以从工业废气中获取,而且偶联合成反应原料的利用率高,环境污染小。在一氧化碳催化偶联制备DMO的过程中,DMO具有很高的选择性,产品容易分离,可得到高纯度的产品。

自20世纪80年代日本宇部兴产公司攻克合成气制草酸酯技术路线以来,国内研发机构纷纷跟进,截止目前一些科研院所、高校已取得很多成果[4-8]。2008年通辽金煤采用福建物构所技术建成一套20万t/a乙二醇工业示范装置,并于2011年在河南能源化工集团建成5套20万t/a生产装置。随后各种技术也相继进入中试或工业化生产。煤制乙二醇产业是河南能源化工集团煤炭产业转型升级的重要一步,由于煤制乙二醇的关键核心技术是催化剂,该类型催化剂存在使用寿命短、在生产成本中所占比重高等问题。因此,研究开发具有自主知识产权的新型催化剂,掌握煤制乙二醇催化剂配方和生产技术,对大力发展煤制乙二醇产业意义重大。河南能源化工集团研究总院有限公司已完成了实验室小试研究开发,取得了一系列技术成果[9],为了验证催化剂在工业条件下的催化性能,依托于现有20万t/a乙二醇工业生产装置建设了百吨级草酸酯合成装置,测试了不同条件下催化剂性能。

1 实验部分

1.1 原料及分析检测

甲醇,工业级;原料气,其中亚硝酸甲酯体积分数15%;氢气及氮气,工业级;催化剂采用批量生产自研催化剂。所有样品采用美国安捷伦GC-7890A气相色谱仪分析,FID检测器。

1.2 工艺原理

煤基DMO生产以一氧化碳、甲醇及氧气为原料,主要工艺为煤炭经气化炉气化后生成一氧化碳和氢气混合气,经变压吸附和净化得到一氧化碳和氢气,一氧化碳和亚硝酸甲酯反应生成DMO和一氧化氮,一氧化氮补充氧气后经甲醇吸收再次生成亚硝酸甲酯,循环利用,主要反应如下:

1.3 工艺流程

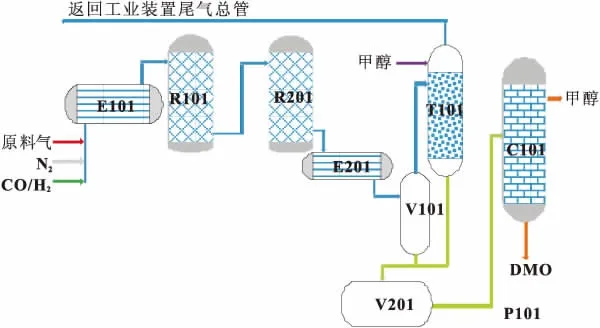

来自20万t/a乙二醇工业装置区原料气,经不锈钢管道输送至中试装置区,原料气经计量控制后由E101A换热器换热后接入R101反应器、R201反应器,反应器出口经换热器E201换热后进入气液分离器,液相进入中间储槽V201,气相经甲醇喷淋吸收后返回至工业装置尾气总管,中间储槽经P101输送至C101精馏塔分离得到甲醇和草酸二甲酯(DMO)。

在工业侧线试验过程中,开车初期采用氮气稀释原料气来调节亚硝酸甲酯浓度,然后逐步提升负荷。同时为了考察一氧化碳和亚硝酸甲酯的物质的量比(n(CO)/n(MN))对产物的影响,从净化公司厂区装置区引入一氧化碳,采用一氧化碳调节n(CO)/n(MN)。

图1 一氧化碳偶联合成草酸二甲酯催化剂中试工艺Fig.1 Process flow chart for synthesis of dimethyl oxalate by carbon monoxide coupling

2 结果与讨论

2.1 催化剂还原过程分析

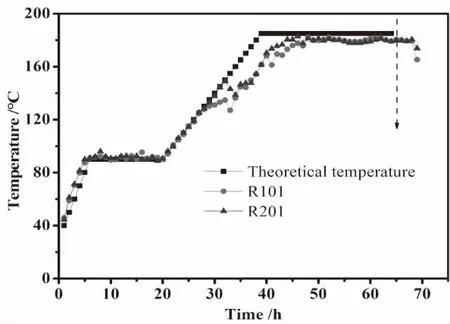

图2 催化剂还原温度曲线图Fig.2 Temperature curves of catalyst reduction

从图2可以看出,R101A催化剂还原过程还原温度基本比较平稳,与理论升温速率相吻合,但是R101B反应器在控温过程中,由于手动操作不易控制,造成蒸汽进量过大,床层突然飞温,从130℃骤然升至168℃,撤走蒸汽后温度又骤然下降,温度短时间从168℃降至120℃,导致床层温度波动较大,波动幅度达48℃。还原过程中温度波动过大易造成催化剂活性组分晶粒长大、聚集,降低活性分散度,从而影响催化剂活性。实际还原过程中,气体总量保持空速2500 h-1左右。

2.2 工业侧线运行过程床层压降分析

图3为床层压降前后变化情况。压降采用反应器前后压力表读数差值计算而得。从图3可以看出,床层压降在整个工业侧线运行过程中均相对稳定,部分压降数据波动主要是由于原料气及氮气系统压力波动,反应器入口压力的变化造成催化剂床层存在一定的上升和下降。众所周知,影响床层压降的因素主要有流体物性、流速及催化剂颗粒的形状、大小。图3显示了开车前期、中期及后期各个不同阶段的床层压降变化,说明DM系列催化剂具有更小的床层阻力,可以提高原料进料量,从而提高草酸酯合成装置的生产负荷。

图3 工业侧线试验运行过程床层压降变化情况Fig.3 Bed pressure drop during industrial side test

2.3 产物选择分析

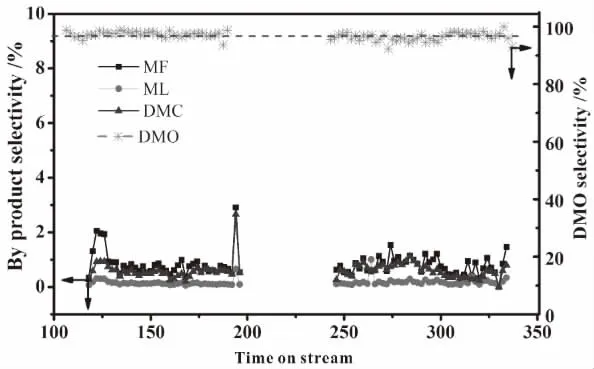

图4 为工业侧线运行期间产物DMO及副产物选择性。从图可以看出,200h以前,70%负荷工况下,主产物DMO选择性在97%左右,副产物甲酸甲酯 (MF)选择性平均为0.5%,其它副产物甲缩醛(ML)、碳酸二甲酯(DMC)选择性分别低于 0.3%和1%;负荷提升至70%以上后,DMO选择性基本保持平稳趋势,整体在95%以上,碳酸二甲酯及甲酸甲酯选择性略有波动,分别在0.3%~1.1%和0.5~1.0%,而甲缩醛的选择性相对平稳,基本稳定在0.3%。经以上分析可知,催化剂在整个侧线运行期间,主产物DMO选择性保持在95%以上,并且具有较好的稳定性。

图4 工业侧线产物选择性Fig.4 Selectivity of products in industrial side test

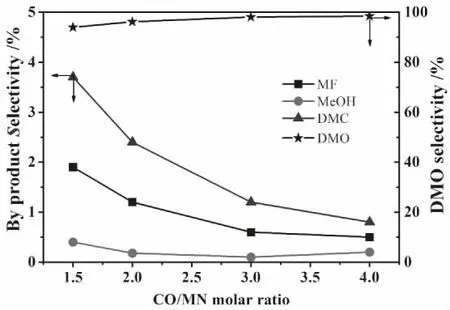

2.4 物料比对产物选择性影响

图5 为不同物料配比条件下产物选择性分析。从图可以看出,在n(CO)/n(MN)为1.5~4.0范围内,产物DMO的选择性随着配比增加而升高,可达98%以上;主要副产物有碳酸二甲酯(DMC)、甲酸甲酯(MF)及甲醇(MeOH),还有极少量的甲缩醛未列出,当n(CO)/n(MN)高于2.5时,各副产物的选择性均低于2%,随着n(CO)/n(MN)的增加,DMC及MF的选择性逐渐降低,当n(CO)/n(MN)为4时,DMC和MF选择性分别为0.8%和0.5%。综合来看,DM系列催化剂的主要副产物为碳DMC和MF。因此在催化剂使用过程中,n(CO)/n(MN)至少保持在2.5以上可以有效减少副产物的生成,主产物DMO的选择性可达98%以上。

图5 CO/MN物质的量比对产物选择性的影响Fig.5 Effect of CO/MN molar ratio on product selectivity

2.3 整体运行分析

工业侧线装置共计运行85天,有效运行时间共计1586h,期间因各种原因停车近30次,满负荷下运行时间1000h以上。图6为催化剂侧线整体运行情况,从图可以看出,工业侧线运行前期,工况相对平稳,25%最低负荷下,床层温度110℃,原料MN转化率达70%,温度提至115℃,MN转化率可达80%,说明DM系列催化剂具有较低的活性温度。随着负荷的提升,不断调整床层温度,在目标温度下,原料转化率相对平稳,热点温度为120~125℃,亚硝酸甲酯转化率基本稳定在65%,DMO时空产率在600~650g·L-1·h-1,DMO 的选择性基本在 98%以上。

图6 工业侧线运行数据图Fig.6 Running data graph of industrial side test

3 结论

(1)DM系列催化剂活性起始温度低,热点温度103℃,MN体积分数3%~5%,MN转化率达65%,热点温度升至115℃,原料MN转化率达到80%。

(2)在侧线运行过程中,通过分析检测,DM系列催化剂DMO选择性比较稳定,保持在95%以上,主要副产物DMC及甲酸甲酯的选择性分别为1%和0.5%,没有发现工业生产以外的副产物。

(3)在整个侧线运行过程中,DM系列催化剂总体运行1586h,满负荷运行1200h以上,整个运行过程中工况异常现象频繁发生,床层压降基本无变化,表现出良好的稳定性和耐受性。