Zr掺杂Cu-Mn-Al/HZSM-5催化剂上CO2加氢一步制取二甲醚

2018-02-20薛茹君

薛茹君,朱 峰

(安徽理工大学化学工程学院,安徽 淮南 232001)

二甲醚 (DME)用途广泛,可以直接用作气雾剂、制冷剂和发泡剂[1];也可将DME用于某种特定条件下的燃料或燃料辅助成分[2,3];在化工合成中DME是一种较好的中间体,可用于合成烯烃、汽油、醋酸甲酯和乙醇,及精细化学品[1]。合成DME的方法有两种,一种是先由合成气合成甲醇,再使甲醇脱水得到DME的两步法;另一种是由合成气一步合成DME[1,2,4]。研究中的CO2加氢一步法与合成气一步法制DME相似,过程中生成CH3OH和甲醇脱水两个反应在同一个反应器中进行,生成的CH3OH被不断消耗,反应耦合会促使反应平衡向生成CH3OH与DME的方向移动,打破了两步法中合成甲醇的平衡限制,提高了CO2的平衡转化率;另一方面,反应生成的水可以抑制逆水煤气变换反应而有利于抑制CO生成,提高DME的选择性;且一步法相对于两步法还具有工艺简单、流程短、所需设备少等优点。

一步法合成DME所用的催化剂同时含有合成甲醇和甲醇脱水两种活性成分(双功能催化剂),传统的合成甲醇催化剂活性成分是Cu-Zn-Al,甲醇脱水用酸性催化剂,如γ-Al2O3、HZSM-5等,催化剂主要采用干混法、浆混法、共沉淀法、完全液相法等方法制备[2,4-7]。有报道称,在复合催化剂上添加B、Mg、Mn、Zr等元素可有效改善催化剂性能。Tang X J等[8]利用共沉淀浸渍法制备了Cu-Mn/zeolite-Y催化剂用于CO2加氢一步法合成DME,发现在焙烧过程中有Cu1+xMn2-xO4复合氧化物生成,过量的Cu以CuO形式析出,偏析的CuO会使得Cu1+xMn2-xO4相被深度还原,产生小的Cu微粒和MnO,两者作用紧密,可以防止Cu被CO2氧化,起到稳定催化剂的作用,研究表明催化剂中加入Mn组分可以极大的提高CO2的转化率及DME的选择性。Witoon T等[9]、Song F等[10]研究了ZrO2对Cu-ZnO基催化剂性能的影响,结果表明,ZrO2的主要作用是促进CuO和ZnO的分散,降低还原温度,以及抑制逆水煤气变换反应。滕丽华等[11]研究指出,Cu+是催化活性中心,ZrO2以无定型的状态存在于双功能催化剂中,随着ZrO2掺杂量的增加,Zr4+会与CuO发生作用,使得CuO很难被彻底还原,而是以CuO/Cu+共存的形式出现,因此有助于提高催化剂的活性和稳定性。

本文研究共沉淀沉积法制备Cu-Mn-Al/HZSM-5催化剂及其CO2加氢合成DME催化性能,考察了n(Cu)/n(Mn)、焙烧温度、ZrO2掺杂量对Cu-Mn-Al-Zr/HZSM-5催化剂结构及性能的影响,得出最佳n(Cu)/n(Mn)比、ZrO2掺杂量及焙烧温度,以期改善现有的CO2加氢一步法合成DME催化剂的活性稳定性差、寿命短和副产物多等缺点。

1 实验部分

1.1 主要实验试剂及仪器设备

Cu(NO3)2·3H2O、Mn(CH3COO)2·4H2O、Al(NO3)3·9H2O、Zr(NO3)4·5H2O、Na2CO3皆为分析纯试剂;ZSM-5(n(SiO2)/n(Al2O3)=50,上海申昙环保新材料公司。

XRD (辽宁丹东,DX-2800),热分析仪 (德国NETZSCH公司,STA-449F3),比表面积和孔隙分析仪 (美国麦克公司,GEMINV230),SEM (日立,S-3000N),催化剂评价装置(天津先权科技开发有限公司,WFSM-3060)。

1.2 催化剂制备

选用碳酸钠为沉淀剂,用并流共沉淀沉积法[8]制得 n(Cu)/n(Mn)分别为 1:2、1:1、3:2、2:1,甲醇合成组分与甲醇脱水组分的质量比为4:1的Cu-Mn-Al/HZSM-5催化剂前驱体,在一定温度下焙烧,得到Cu-Mn-Al-O/HZSM-5催化剂。掺Zr催化剂的制备在沉淀过程中加入Zr(NO3)4·5H2O,其余步骤相同。

1.3 催化剂评价

在WFSM-3060型催化剂评价装置上考察了催化剂在 T=280℃、p=3.0MPa、GHSV=1800mL/(g·h)、n(H2)/n(CO2)=4时的性能。

2 结果与讨论

2.1 Cu-Mn-Al催化剂前驱体的热分析

图1(1)为 n(Cu)/n(Mn)=1.5的 Cu-Mn-Al催化剂前驱体的TG-DTG曲线。从图1(1)中可以看出,样品的失重可以大致分为两个阶段,第一阶段失重率约为3.45%,对应DTG曲线上的第一个吸热峰65℃,归因于样品表面吸附水的脱除。第二阶段 (100~430℃)失重率约为27.5%,对应DTG曲线上的第二个吸热峰(带肩峰),归因于催化剂前驱体中碳酸铜和碳酸锰的分解,其中285℃对应分解高峰,肩峰对应碳酸锰的分解(此时已经没有碳酸铜)。DTG曲线上的第三个吸热峰(峰顶约480℃)可能对应Cu进入 Mn2O3的晶格,形成 Cu1+0.5O·Mn2-0.5O3,此阶段样品的质量大致不变。当温度高于500℃时,样品的质量略增加,可能是因为前驱体中的Mn2O3氧化为MnO2所致,DTG曲线上相应出现放热峰。由图1(1)可知碳酸铜和碳酸锰分解完全需要430℃,而Cu进入Mn2O3的晶格取代则需要到525℃才完全,故此时催化剂前驱体的焙烧温度需要530℃。

图1(2)为 n(Cu)/n(Mn)=1.5、ZrO2掺杂量 w=3.0%的Cu-Mn-Al-Zr催化剂前驱体的TG-DTG曲线。比较图1(1)和(2)可以看出,掺ZrO2的催化剂前驱体中碳酸铜和碳酸锰的分解温度有所降低 (对应DTA曲线上的第二个吸热峰265℃),330℃分解完全;Cu进入Mn2O3的晶格形成Cu1+0.5O·Mn2-0.5O3的温度也降低(峰顶约380℃),415℃完成晶格取代。因此,Zr掺杂可降低催化剂前驱体的焙烧温度,适宜的焙烧温度可选择420℃。

2.2 催化剂的XRD表征

不同温度下焙烧的掺Zr与不掺Zr的Cu-Mn-Al催化剂的XRD表征结果如图2所示。图中,2θ=32.5°、35.5°、38.7°、48.7°、61.5°、66.2°和 68.1°处的衍射峰归属于CuO (标准PDF卡片JCPDS:48-1548);2θ=54.3°、57.8°、72.2°和 75.2°处的衍射峰归属于Cu1.5Mn1.5O4(标准 PDF 卡片 JCPDS:35-1172)。 在图 2中没有发现Al2O3和ZrO2的特征衍射峰,可能因为Al2O3和ZrO2的含量较少(w<5%),均匀分布于Cu-Mn-O相中。

比较图 2 a、b可知,随着 n(Cu)/n(Mn)增大,XRD图谱中出现了较明显的两个物相 (CuO和Cu1.5Mn1.5O4),n(Cu)/n(Mn)=1.5 的 Cu-Mn-Al催化剂前驱体的Cu1.5Mn1.5O4的衍射峰强度较强,说明当n(Cu)/n(Mn)=1.5,Cu进入了Mn2O3的晶格中。这与Tang X等[8]的研究结果相符,因此,催化剂组成选择n(Cu)/n(Mn)=1.5为宜。

比较图 2 c、b、d、e 可知,随着焙烧温度升高,催化剂前驱体中盐类发生分解,XRD谱图的衍射峰强度增强;焙烧温度达到400℃,XRD图谱中出现了较明显的两个物相 (CuO和Cu1.5Mn1.5O4);不掺Zr时550℃焙烧的样品的XRD图谱中CuO的衍射峰更强,说明此样品中CuO相偏析较多,晶粒较大;而在450℃焙烧的样品的CuO衍射峰强度较小,说明其CuO晶粒较小,分散度较高。

比较图 2 d、f、g 可知,掺 Zr后,Cu-Mn-Al-Zr催化剂前驱体的XRD谱图中并未出现ZrO2的衍射峰,并且可以发现CuO晶相的特征衍射峰强度明显降低,说明Zr的加入使得CuO晶粒变小,分散更加均匀。这与Witoon T等[9]、Song F等[10]的研究结果一致。

2.3 催化剂的BET表征

表1为不同温度焙烧的n(Cu)/n(Mn)=1.5的Cu-Mn-Al和不同Zr质量分数的Cu-Mn-Al-Zr催化剂的比表面积和平均孔径数据。从表中数据可以看出,随着焙烧温度的增高,盐类发生分解,催化剂的比表面积逐渐变大,当焙烧温度为450℃时,Cu-Mn-Al催化剂的比表面积最大,达到142.2m2/g。当焙烧温度达到550℃时,比表面积反而减小,这是因为随着焙烧温度的增高,催化剂中的细小颗粒发生聚集,细孔消失,导致催化剂的比表面积下降,平均孔径增大。

表1 Cu-Mn-Al催化剂(n(Cu)/n(Mn)=1.5)的比表面积及孔径

当掺Zr质量分数为1.0%~5.0%时,Cu-Mn-Al-Zr催化剂的比表面积有所增大,因为掺Zr后催化剂的晶粒变得更加细小,分散更加均匀,比表面积增大。但w(Zr)=5.0%的Cu-Mn-Al-Zr催化剂的比表面积反而比w(Zr)=3.0%的小,因此适宜的Zr掺杂量为w(Zr)=3.0%。

2.4 Cu-Mn-Al(-Zr)催化剂的SEM形貌分析

图3 Cu-Mn-Al(-Zr)催化剂的SEM图

图3为 n(Cu)/n(Mn)=1.5的 Cu-Mn-Al(-Zr)催化剂的SEM图,从图3a中可以看出未掺Zr的Cu-Mn-Al催化剂颗粒大小分布不够均匀,少部分催化剂颗粒发生了团聚。图3b中Zr掺量为3%的Cu-Mn-Al-Zr催化剂颗粒大小分布均匀,无团聚,平均尺寸约为180nm。说明掺杂Zr在一定程度增加了催化剂的分散程度,这与文献[8,9]报道的ZrO2的作用是一致的。

2.5 Cu-Mn-Al(-Zr)/HZSM-5催化剂的活性评价

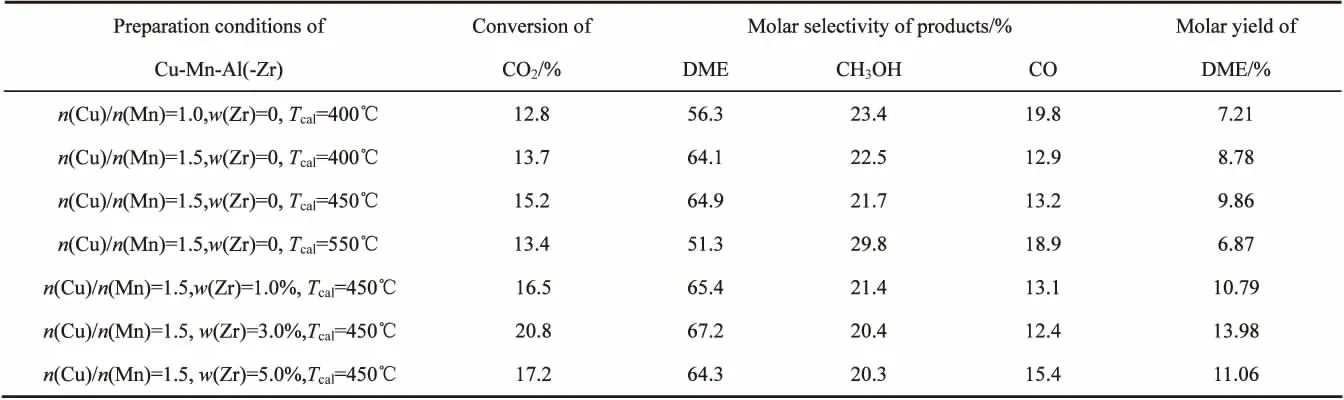

在 280℃ 、3MPa、GHSV=1800mL/(g·h)、n(H2)/n(CO2)=4的条件下研究了Cu/Mn比例、焙烧温度、Zr掺杂量对Cu-Mn-Al/HZSM-5催化剂合成DME的性能的影响,结果如表2所示。

表2 Cu-Mn-Al(-Zr)/HZSM-5催化剂的性能

由表2可知,增加n(Cu)/n(Mn),CO2的转化率和DME的选择性都增大,当n(Cu)/n(Mn)=1.5时,DME的收率可达到8.78%,对应的CO2的转化率为13.7%,DME的选择性为64.1%。随着焙烧温度升高,CO2的转化率和DME的选择性呈现一个先增大后减小的趋势,当焙烧温度为450℃时,DME的收率最高,达到9.86%,此时对应的CO2的转化率为15.2%,DME的选择性为64.9%。当样品中掺杂ZrO2,随着Zr掺量的增加,CO2的转化率和DME的选择性呈现一个先增大后减小的趋势,ZrO2有最佳掺杂量,当ZrO2掺量为w(ZrO2)=3.0%时,DME的收率最高,达到13.98%,此时对应的CO2的转化率为20.8%,DME的选择性为67.2%。

3 结论

(1)通过实验研究得出催化剂较适宜的制备条件为:n(Cu)/n(Mn)=1.5、掺 w(ZrO2)=3.0%的 ZrO2、碳酸钠作沉淀剂、450℃焙烧。

(2)当CO2加氢一步制取DME的反应条件为T=280℃ ,p=3.0MPa,GHSV=1800mL/(g·h),n(H2)/n(CO2)=4时,上述条件下制备的Zr掺杂Cu-Mn-Al/HZSM-5催化剂上DME的收率最高,达到13.98%,相应的CO2的转化率为20.8%,DME的选择性为67.2%。