基于CFD-DEM方法的不同弯径比弯管中气固两相流动特性

2018-02-15张春燕

张春燕,马 超,晏 飞

(江苏科技大学 机械工程学院, 镇江 212003)

气力输送在现如今已经成为一种比较理想的输送方式,相比于传统机械输送,气力输送有着操作便捷,安全可靠,能耗低,效率高等优势,因此在工业生产中有着广泛的应用.但其在输送过程中仍存在颗粒破碎、壁面磨损等问题,均是由颗粒碰撞引起的,因此文中对颗粒在不同弯径比下输送的运动规律进行研究,为实际工业生产提供一定的理论依据.

近十几年,由于计算机技术发展迅猛,其在数值模拟上对气固两相流研究起着尤为重要的作用[1].文献[2]修正了摩擦正应力模型和剪切粘度模型,通过多相流数值模拟,研究发现:随着表观气速的增加和煤粉浓度的降低,管内压降梯度先逐渐减小再逐渐增大.文献[3]对90°细弯管内稀疏气固两相流动进行数值模拟,研究发现:细弯管内气相压力沿流动方向逐渐降低,在弯管处,颗粒浓度会先分成两束,再逐渐形成一束沿管壁流动,然后杂乱分布,最后在竖直管中弥散开来,这是由于各管段不同作用力所导致.文献[4]采用离散颗粒(discrete particle model,DPM)模型对提升管内气固两相进行数值模拟,获得了颗粒的速度分布图和浓度分布图,研究表明:在输送颗粒过程中,若形成颗粒聚团,该处的颗粒速度将降低,从而影响颗粒输送.文献[5]对花生荚果在弯管中输送过程进行数值研究,结果表明:可以通过数值模拟来预测最佳经济速度和进料量,使提升管输送性能最佳;进料量对物料在管道内的体积分布影响较大;弯径比会影响荚果平均速度,随着弯径比增大,管内荚果颗粒平均速度会减小,但是由于管长增加,也使得颗粒不易发生堵塞,保持管道畅通.文献[6]采用CFD-DEM耦合模型对提升管内的气固流动进行了模拟,分析得到提升管特有的气固流动规律:颗粒在轴向上呈现上稀下浓的分布规律,径向分布规律为管中心低壁面高.文献[7]建立炭黑气力输送水平管气固两相流模型,获得固相的速度、浓度分布和各种输送量下的压降.文献[8]通过实验研究表明:颗粒流经弯管,随着弯管曲率半径的增大,导致颗粒撞击更加严重,使得颗粒破碎增多,对管壁磨损更加严重.文献[9]采用电容层析成像实验法对浓相气力输送过程进行研究,并利用高速摄像得到了固相浓度分布等特性.文献[10]通过对水平圆管进行气固两相流实验,采用多普勒激光测速仪测量气相与固相速度分布,结果表明:随着气固比增大,气相速度关于管中心非对称分布.文献[11]通过对90°圆形截面弯管进行实验,采用光纤探针测量了弯管出口处颗粒在不同位置的流动特性,研究得出:固体颗粒在弯头作用下形成的粉绳会由于气体二次流与湍流而逐渐弥散开来.

近年来,离散单元法相比于双流体模型模拟能更真实的反应出气力输送装置内颗粒的运动情况及其与流场的相互影响[12].因此,文中采用CFD-DEM耦合模型对不同弯径比气固两相流动特性进行研究,定性分析颗粒的运动轨迹,定量分析颗粒碰撞数,体积分数和气体速度分布.在Fluent[13]中基于Eulerian坐标体系的κ-ε紊流模型下采用RANS方程对管内气流流场求解;并针对颗粒在管中的运动规律采用EDEM中Eulerian坐标法进行分析,同时考虑颗粒-颗粒(壁面)碰撞力、曳力、升力、重力等,研究在不同弯径比工况下弯管内颗粒运动轨迹,颗粒碰撞情况,颗粒体积分数和气体速度分布,并与实验数据进行对比.

1 数学模型

1.1 气相控制方程

气相采用CFD 中的RANS方程求解,忽略空隙度影响,气相质量和动量守恒方程分别为:

(1)

式中:ρ为流体密度;t为时间;u为流体流速;ε为体积分数项.

动量守恒方程:

(2)

式中:g为重力加速度;μ为粘性;S为动量汇.曳力由气相与固相相对运动引起,通过计算动量汇来实现气相与固相之间的耦合.动量汇S的计算式如下:

(3)

动量汇是作用在网格单元内流体曳力F的总和,V为CFD中网格单元的体积.

1.2 固相控制方程

离散单元法的颗粒模型是通过振动方程来模拟颗粒-颗粒(边界)之间的接触.将颗粒-颗粒(边界)接触过程分解成切向与法向,颗粒的法向振动方程[14]为:

(4)

颗粒的切向振动运动方程为:

(5)

(6)

式中:m1,2为颗粒i、j的等效质量;I1,2为颗粒的等效转动惯量;s为旋转半径;un、us分别为颗粒的法向和切向的相对位移;θ为颗粒自身的旋转角度;Fn、Fs分别为颗粒所受法向分力与切向分力;M为颗粒所受外力距;Kn、Ks分别为法向及切向弹性系数;cn、cs分别为法向和切向阻尼系数.

根据力-位移之间关系,颗粒受力可以利用牛顿第二定律计算位移得到.颗粒运动方程为:

(7)

采用中心差分法对方程式积分,得到更新速度:

(8)

式中:Δt为时间步长;N对应时间t.

对方程式积分,得到位移方程式为:

(9)

得到新位移值,将其代入力-位移关系式求出新作用力,迭代计算,能得到任意时刻的颗粒运动.

2 数值模拟模型

2.1 几何模型

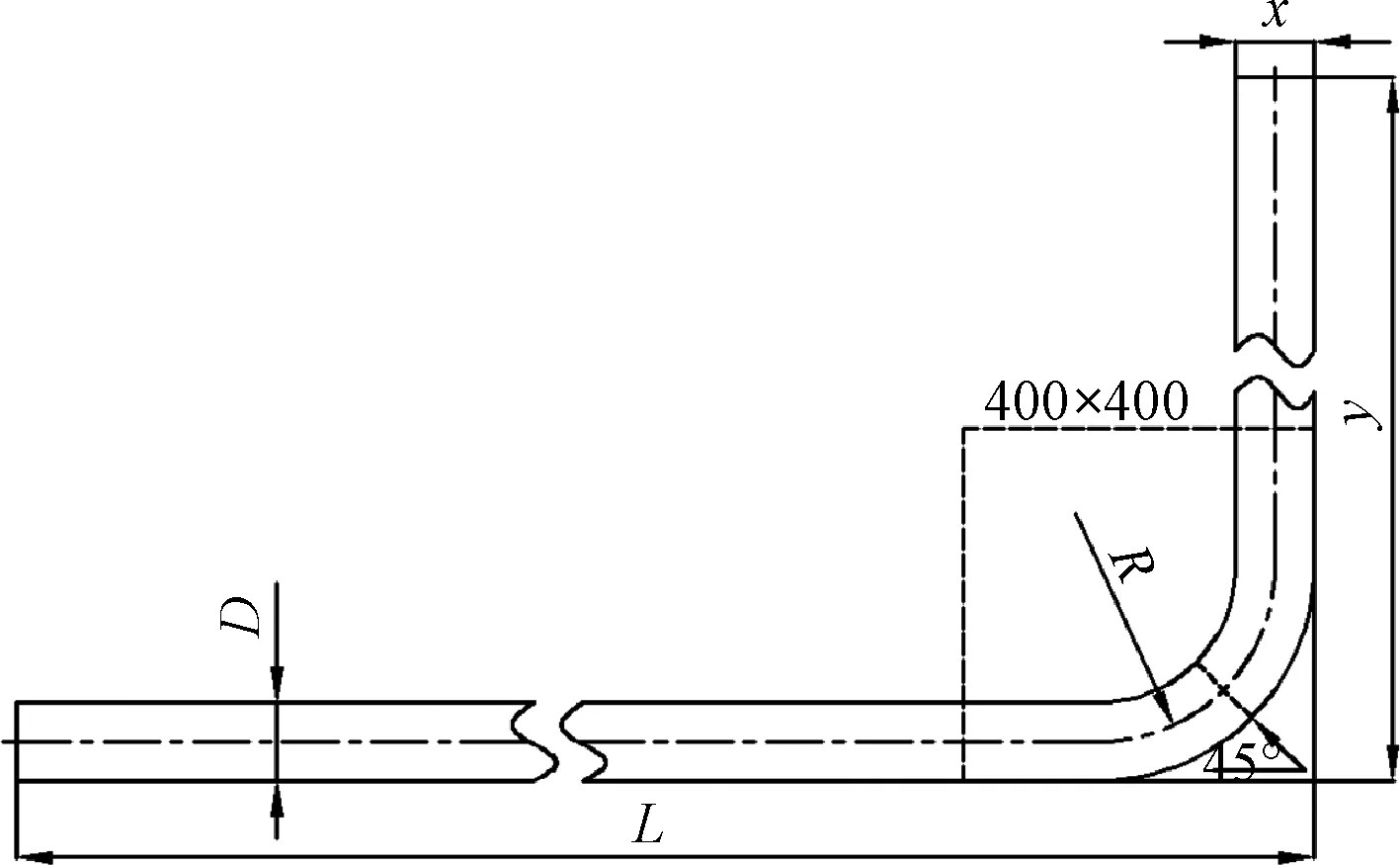

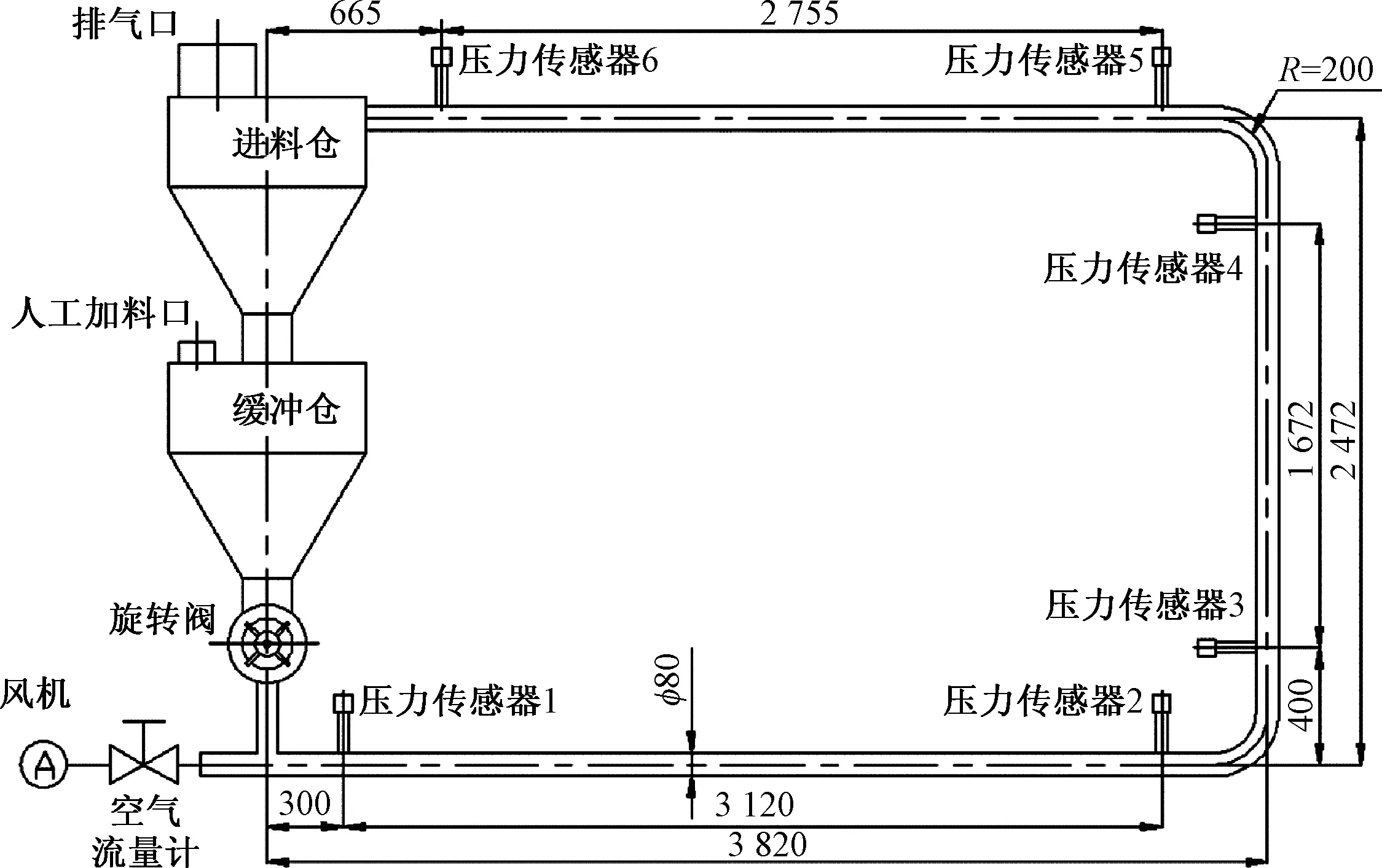

采用CFD-DEM耦合模型对90°水平-弯管中的气-固两相流进行数值模拟研究(图1).

图1 水平-弯管几何模型Fig.1 Horizontal-bend geometry model

取4种相同管径不同曲率半径的弯管,管内孔直径均为D=80 mm,弯管曲率半径分别是R=150、200、250、300 mm,即弯径比为k≈1.9、2.5、3.1、3.8.通过CFD对其进行网格划分,采用六面体结构型网格,并且对近壁面进行加密.经过网格无关性验证后,划分出21 855个网格,尺寸大小为4.2×10-8m3~6.6×10-6m3.

2.2 模拟说明

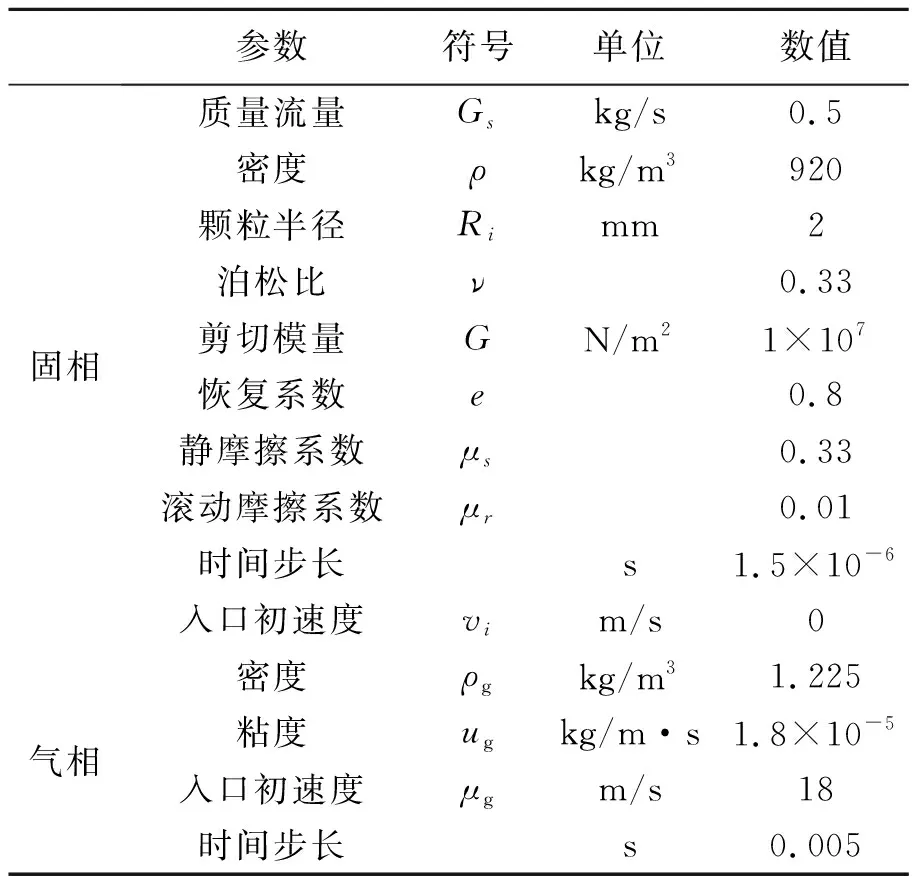

采用Fluent求解气相控制方程、用EDEM求解颗粒相运动方程,仿真采用simple算法、选择标准κ-ε湍流模型对气相进行求解,然后与EDEM进行耦合计算.数值模拟材料参数定义如表1.

表1 数值模拟材料参数

最后,分别对颗粒运动轨迹、颗粒碰撞情况、颗粒体积分数、气体速度分布情况等数据进行分析,研究不同弯径比弯管对颗粒输送产生的影响.

3 仿真结果及分析

3.1 不同弯径比对颗粒运动轨迹的影响

图2表示在相同初始气速(v=18 m/s)下,颗粒在弯管中的运动轨迹.由图可知,颗粒由于高速气体曳力作用在水平管中加速运动.当进入弯管时,颗粒在与垂直方向成25°~30°夹角处与外侧管壁发生碰撞并沿管壁流动而形成颗粒流,这是由颗粒受离心力和碰撞造成的[15].当颗粒流出弯管进入竖直管中,在气体二次流与湍流同时作用下,使颗粒逐渐分散开,并且因为颗粒受离心力影响逐渐减小,使得颗粒逐渐向竖直管中心移动,同内侧管壁产生碰撞.随着弯径比的增大颗粒群分散的速度逐渐减小,并且颗粒与竖直管内侧发生碰撞的位置也逐渐升高.这是因为在相同管道直径下,随着弯管曲率半径的增大,颗粒沿弯管运动距离增长,颗粒在离心力作用下与弯管持续接触时间变长,导致颗粒不易分散,使颗粒对外侧管壁面造成的摩擦磨损更加严重.

图2 不同弯径比弯管颗粒运动轨迹Fig.2 Particle trajectory of different bend ratio

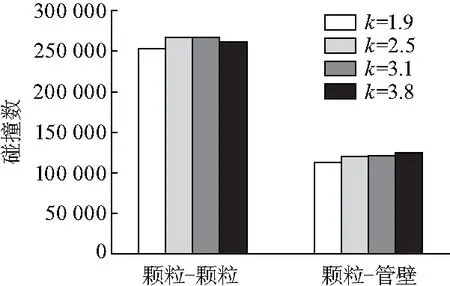

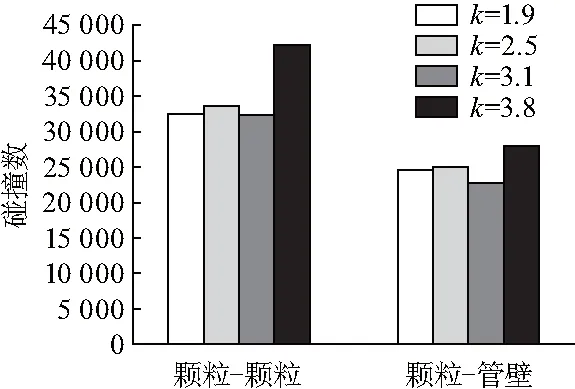

3.2 不同弯径比对颗粒碰撞的影响

在弯管处截取400 mm×400 mm的矩形区域,如图1,研究弯管中的碰撞现象.在EDEM中进行后处理,可得到颗粒在弯管以及竖直管中1~2 s内碰撞数据统计.图3为颗粒在弯管中的碰撞情况,碰撞形式分为颗粒-颗粒和颗粒-管壁.由数据可知,弯管中颗粒-颗粒碰撞数明显大于颗粒-管壁碰撞数.当一部分颗粒先进入弯管时,首先会与弯管外壁发生碰撞,由于气体推动和离心力的作用,使得颗粒紧贴管壁而不会立刻发生反弹,形成比较密集的颗粒流,从而导致后进入弯管的绝大部分颗粒只与紧贴外管壁的颗粒产生碰撞,而只有少许颗粒与管壁外侧发生碰撞.随着弯径比的增大,弯管中的颗粒碰撞数有所增加,但变化不明显.

图3 弯管中颗粒碰撞情况Fig.3 Particle collision in elbow

图4为颗粒经过弯管后在竖直管中的碰撞情况,与图3进行比较可发现,弯管中的碰撞数远大于竖直管中的碰撞数.与弯管中碰撞相同,均是颗粒-颗粒碰撞数大于颗粒-管壁碰撞数.并且当弯径比为k=3.8时,颗粒-颗粒碰撞数和颗粒-管壁碰撞数增加的比较明显,颗粒-颗粒碰撞数超过其他弯径比下30%左右,颗粒-管壁碰撞数超过其他弯径比下15%左右.这是因为当弯径比过大时,颗粒在竖直管中不容易分散,使得颗粒更多的聚集在一起,造成更多颗粒与颗粒之间的碰撞.

图4 竖直管中颗粒碰撞情况Fig.4 Particle collision in vertical tube

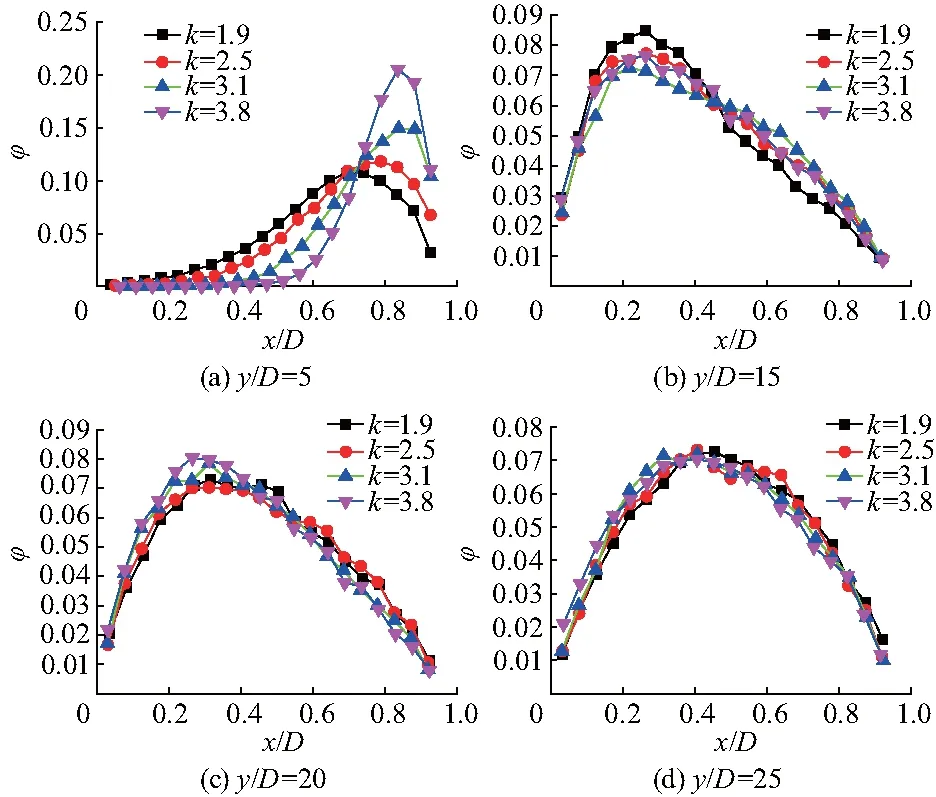

3.3 不同弯径比对颗粒浓度分布的影响

图5为一段时间内(t=1.5~2 s)垂直管道中不同截面处弯管内侧壁面(x/D=0)至外侧壁面(x/D=1.0)的颗粒体积分数φ,表示不同截面处颗粒的分布特性.由图可知,在颗粒刚出弯管进入竖直管时,在y/D=5(如图1,y以水平管底部为0)处靠近弯管外侧的颗粒所占比重明显高于其他位置,对比4种不同弯径比下的颗粒分布情况,当弯径比为k=1.9和k=3.8时,靠管壁外侧的颗粒浓度分别是最低和最高的,并且从趋势上可以看出随着弯径比的逐渐减小,颗粒浓度最高的位置是向管道中心处偏移的,表明弯径比过大均不利于颗粒在竖直管中的扩散,并从图5(a)中颗粒运动轨迹也可以论证这一点.由图5(b~d)数据观察可得,随着颗粒在竖直管中的运动,经过外侧管壁的碰撞使得颗粒逐渐向管壁内侧偏移,弯管内侧壁面附近颗粒分布稍多.再经过一段距离后,在y/D=25处,颗粒在管道截面内趋于稳定,呈现中心浓度高两边浓度逐渐降低的状态.

图5 颗粒在竖直管中不同截面的体积分数Fig.5 Volume fraction of particles in the vertical tube

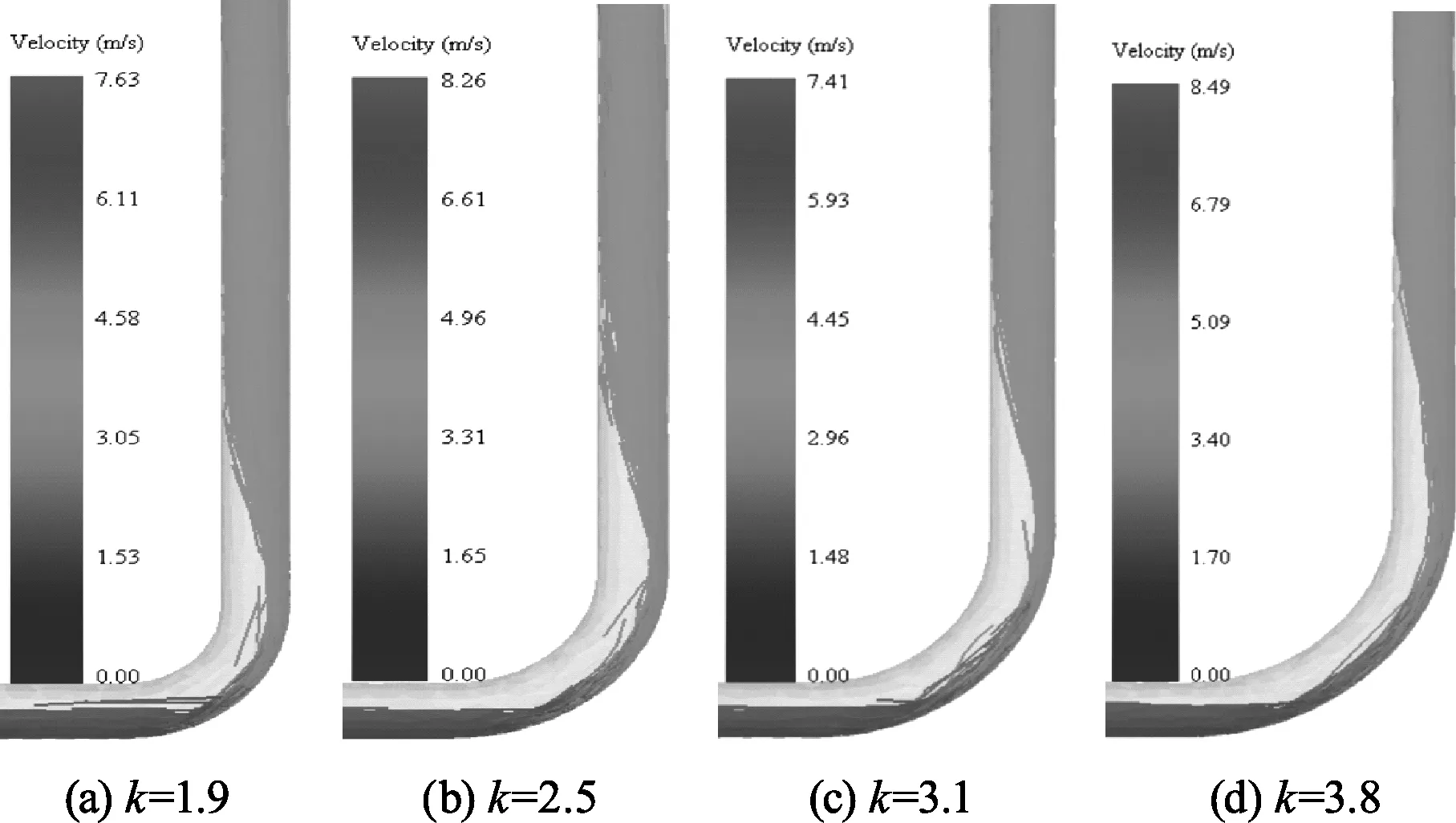

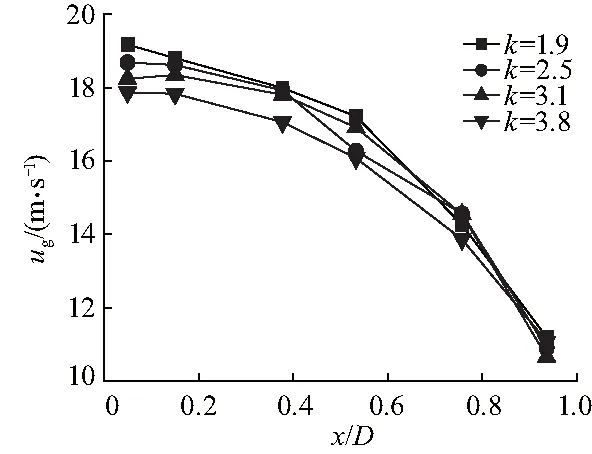

3.4 不同弯径比对气体速度分布的影响

图6为气体在弯管45°处截面(图1标注)的速度分布情况,从趋势上可以看出弯管内侧处的气体速度远大于外侧处,并且越靠近外侧气体速度下降的越明显,这是因为大量颗粒积聚在弯管外侧,受到颗粒流的影响,使得气体无法在外管壁处顺利通过,而弯管内壁只有少量颗粒存在,因此造成内外管壁处的气体速度产生差值.随着弯径比的增大,气体在靠近弯管内侧处的气速随之减小,而靠近弯管外壁处变化并不明显.当弯径比为k=1.9时,速度差值最大,由于曲率半径相对较小,颗粒从水平管进入弯管时,运动方向发生急剧变化,造成颗粒在弯管外壁处积聚,形成较厚的颗粒流,导致气流通过的有效截面变小,因此内外侧管壁处气速差较大.

图6 弯管45°处截面气体速度分布Fig.6 Gas velocity distribution of pipe at 45 degrees

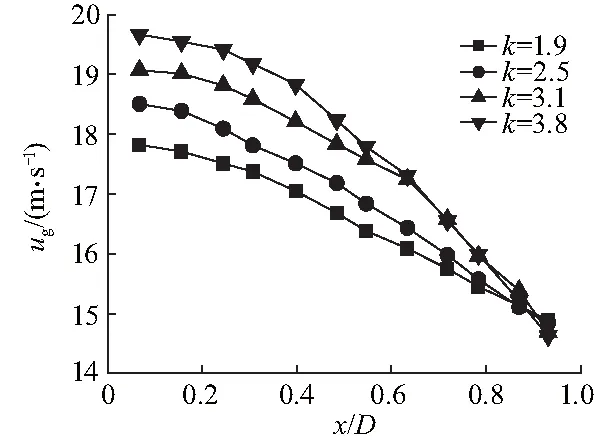

图7表示气体在弯管出口处的速度分布情况,随着弯径比的增大,弯管内侧的气体速度是增大的,这与在45°截面处的情况相反.因为随着曲率半径的减小,离心力对颗粒作用时间较短,在弯管出口处就向内侧扩散,对气体湍流作用影响较大,导致弯管内侧气速降低.

图7 弯管出口处截面气体速度分布Fig.7 Distribution of gas velocity at the exit of elbow

3.5 模型验证

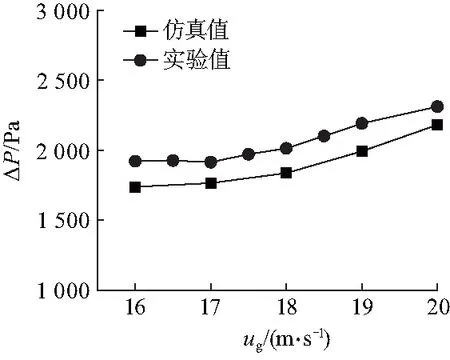

为了验证数值计算与试验结果的吻合度,在满足模拟的初始条件和试验工况在误差允许范围内一致的基础上,取水平-弯管进行试验,实验设备如图8,料仓内为50 kg颗粒,通过调节旋转阀转速来控制颗粒质量流,试验均在曲率半径为R=200 mm,内孔直径为D=80 mm弯管下进行,即弯径比为k=2.5,初始气速为v=16~20 m/s,测出不同气速下对应压力传感器1和4的差值为压降.在相同工况下进行数值模拟,对试验中与模拟中的压降进行比较.

图8 实验设备Fig.8 Experimental equipment

图9为水平弯管试验与模拟的压降随气体速度变化的对比图,仿真和试验数据均为压力传感器1到4之间的差值.由图可知,模拟得到压力降随气速变化的趋势与试验得到的结果基本吻合在7.12%范围之内.因此初步验证CFD-DEM模型可以很好地预测水平-弯管内的稀相气固两相流动特性.

图9 实验与仿真压降对比Fig.9 Comparison of pressure drop betweenexperiment and simulation

4 结论

文中采用CFD-DEM耦合模型对不同弯径比水平-弯管稀相气固两相流动特性进行研究,定性分析了颗粒在弯管处的流动特性,定量分析了不同弯径比弯管对颗粒碰撞,颗粒浓度分布,气体速度产生的影响.得到以下结论:

(1) 颗粒在弯管中流动时会形成紧贴弯管外侧的颗粒流,这是由于颗粒离心力和颗粒间碰撞造成的;在经过弯管后,颗粒发生弥散并与内管壁发生碰撞,随着弯径比的增大,与内壁的碰撞点位置也逐渐上升.

(2) 颗粒在弯管和竖直管的输送过程中,以颗粒与颗粒之间碰撞为主.在弯管中,随着弯径比的增大,颗粒的碰撞数有所增大,但变化并不明显;在竖直管中,当弯径比过大时,颗粒的碰撞数会增加的比较明显.

(3) 颗粒在经过弯管进入竖直管的过程中,首先集中在管道外侧,由于受力不均的影响,会逐渐向内侧移动,之后颗粒趋于稳定,呈现中心浓度高两边浓度逐渐降低的状态.

(4) 当以相同气速通过不同弯径比弯管时,弯管45°处径向气速分布是不同的:横向比较,弯管内侧处气体速度大于外侧处.纵向比较,随着弯径比增大,弯管内侧处的气速随之减小,内外侧气速差值也相应减小.