双循环流化床化学链燃烧反应器冷态实验研究

2020-03-04马琎晨赵海波魏国强

马琎晨, 赵海波, 黄 振, 魏国强

(1.华中科技大学 能源与动力工程学院 煤燃烧国家重点实验室,湖北 武汉 430074;2. 中国科学院 可再生能源重点实验室,广东 广州 510640)

全球气候变暖已成为人们普遍关注的焦点问题,因此CO2减排技术成为研究热点。目前主要的3种CO2捕捉技术为燃烧前CO2捕捉技术,以整体煤气化联合循环发电(IGCC)为代表;燃烧中CO2捕集,以富氧燃烧技术和化学链燃烧技术为代表;燃烧后CO2捕捉技术,包括物理或化学吸附对尾气中的CO2进行捕捉。化学链燃烧技术[1]因具有CO2内分离特性,可低能耗低成本捕集CO2,因此成为研究焦点,其中研究关注点主要为反应器设计运行[2]和载氧体制备优选[3-4]。

Lyngfelt等[5]首次提出化学链燃烧反应器设计方案并建造冷态模型验证,认为串行流化床反应器是最适合的化学燃烧反应器,通过非机械阀[6-7]/机械阀[8]建立系统固体循环。载氧体基于在空气反应器和燃料反应器中的循环传递晶格氧,实现能量梯级利用,提高燃料化学能利用效率[9]。双循环流化床技术是最适合的化学链燃烧反应器之一,目前已发展了不同规模(0.1~1000 kWth)[7-8,10-14]、不同设计形式(移动床[15]、鼓泡流化床[16-17]、喷动流化床[18]、多级鼓泡流化床[19]等)、适合不同燃料类型[20-21]和不同化学链技术[22-24]的反应器。

反应器设计、冷模运行验证是化学链燃烧反应器发展的必要途径。冷态模型可对热态反应装置的流体动力学规律(系统压力平衡[25]、流动密封阀压力差[17]等)进行验证,探索相关操作参数(空气反应器和燃料反应器的操作气速)对于化学链燃烧反应器的关键技术指标(固体循环流率[26]、气体泄漏率[2]、物料平衡[26])的影响;或者对独特设计形式的系统组件(煤基化学链燃烧反应器中的碳分离器[27])进行测试验证,积累相关双循环流化床化学链燃烧反应器操作经验。Johansson等[2]依据相似准则建造小于热态模型的10 kWth气体燃料化学链燃烧反应器,探索气体泄漏途径,发现从流动密封阀到燃料反应器的泄漏率大于6%,可通过设计水蒸气/CO2作为流化气减少此部分泄漏。随后建立较为复杂的 100 kWth串行流化床冷态模型[26],对床料平衡、系统压力降、停留时间等关键参数进行研究。在改变操作参数工况中,通过燃料反应器和空气反应器的压力差判定其中床料的稳定性,并且气速的改变对反应器内部床料量的影响甚微,系统有一定的操作余量,能连续稳定运行。通过拟合提升管的操作气速和固体循环流率可知,二者呈近似线性关系。Bischi等[25]设计150 kWth化学链串行流化床冷态反应器,并建造1∶1全尺寸冷模型的反应器,以减少壁面效应对流体动力学的影响。特别地,设计双向流动密封阀建立空气反应器/燃料反应器的内部循环,采用三室三路流化气分别控制整体与内部的固体循环流量。主要研究了在不同比例的一次风和二次风操作变量下,空气反应器和燃料反应器中固体循环流量和床料量容纳能力的变化。Pröll等[28]设计了低床料、高通量的循环流化床化学链燃烧反应器,通过二次风的引入提高相应床料量的容纳能力。在冷模实验中,分析了双流化床反应器系统压力平衡,评估了流动密封阀气氛隔绝能力等。Sun等[27]设计了依据不同颗粒密度差分离载氧体的炭分离器,并以不同密度的塑料珠和钛铁矿颗粒在冷态模型中验证设计的可行性。结果表明,操作气速是炭高分离效率的关键因素,归因于高气速满足气流携带能力;认为充足的颗粒停留时间有利于提高炭转化率。Ding等[29]设计了与Lyngfelt等[5]相似的串行流化床化学链燃烧反应器冷态模型,并对其操作特性进行了相应的研究。

笔者在前期冷态模型研究[30-31]的基础上,设计燃料反应器为“下端扩大段+上端提升管”的形式,克服溢流口对固体循环流量的限制,以满足化学链燃烧技术高循环流量的工艺过程[32]。在此反应器系统中,空气反应器和燃料反应器的提升管均可提供颗粒循环的动力,因此反应器间的物料平衡成为亟待测试的点。针对于此,特设计了双向返料流动密封阀[33],实现单循环流化床的内循环和双循环流化床的整体循环,以及双循环流化床的固体循环流量柔性控制。建造全尺寸双循环冷态实验装置,减少壁面效应对反应器内部流动的影响[25],进行不同操作工况的研究,分析了不同工况下的系统压力分布、固体循环流量和气体泄漏率等对双循环流化床化学链燃烧反应器的运行特性影响。

1 双循环流化床反应器设计思路及参数

空气反应器(Air reactor,AR):下端扩大段设计为湍动流化床,保证相对均匀的气-固混合,提高传热效率。

燃料反应器(Fuel reactor,FR):下端扩大段采用鼓泡流化床,保证床料充足,延长燃料停留时间。

提升管:空气反应器和燃料反应器的上端设计为提升管,通过缩小截面积提高气速(或者补充二次风提高气速),气速操作区间为快速流态化,反应器内颗粒被气流携带,送至旋风分离器入口,在旋风分离器内进行气、固分离,分离后的固体颗粒进入流动密封阀,建立固体颗粒的循环。

流动密封阀:空气反应器到燃料反应器的物料传输设计为非机械式流动密封阀(LS1),完成颗粒的输运和2个流化床间气氛的隔绝。燃料反应器到空气反应器之间的物料传输设计为双向流动密封阀(LS2)。LS2设计有3个流化室,第一流化室与空气反应器的返料斜管相连,向空气反应器输运颗粒;第二流化室与燃料反应器的立管相连,储存固体颗粒形成料封;第三流化室与燃料反应器的返料斜管相连,从而形成燃料反应器的内循环,增长固体颗粒的停留时间。当2个反应器间的固体流量不匹配时,LS2可以在一定范围内进行固体循环流量的调控。

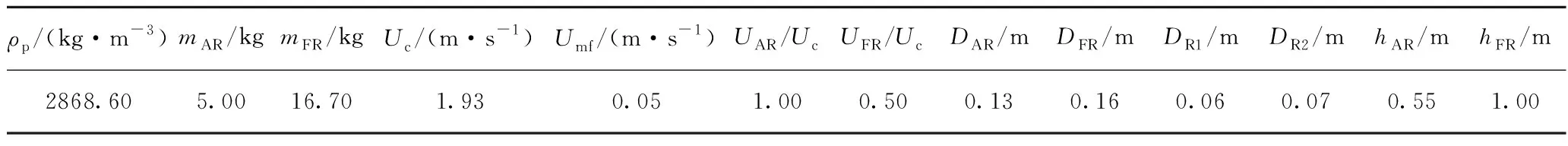

基于上述设计思路,设计了双循环流化床反应器,如图1所示。根据热态装置原型建设全尺寸冷态模型,可以减少反应器的壁面效应的影响[25]。在冷态实验中,根据石英砂和25 ℃常压下空气的物性参数,由式(1)~(5)计算石英砂最小流化速率(Umf,m/s)和鼓泡流态化向湍动流态化转变的临界速率(Uc,m/s)[34]。由式(6)~(7)计算空气反应器和燃料反应器流化气速(UAR和UFR,m/s)。冷态反应器的相关设计参数如表1所示。

表1 双循环流化床设计参数Table 1 Design parameters of dual circulating fluidized bed

(1)

Rec=1.243×Ar0.447

(2)

Uc=Rec×μf/(dp×ρf)

(3)

Rep,mf=(33.722+0.0408Ar)0.5-33.7

(4)

Umf=Rep,mf×μf/(dp×ρf)

(5)

UAR=VAR/AAR

(6)

UFR=VFR/AFR

(7)

式中:Ar为阿基米德数;dp为石英砂平均粒径,m;ρf为空气流化气密度,kg/m3;ρp为石英砂密度,kg/m3;g为重力加速度,m/s2;μf为动力黏度,Pa·s;Rec为鼓泡流态化向湍动流态化转变的临界速率对应的雷诺数;Rep.mf为最小流化速率对应的雷诺数;UAR和UFR分别为空气反应器和燃料反应器流化气速, m/s;VAR和VFR分别为空气反应器和燃料反应器入口流化气体积流量,m3/s;AAR和AFR分别为空气反应器和燃料反应器的横截面积,m2。

2 双循环流化床反应器冷态实验部分

2.1 双循环流化床反应器冷态装置

双循环流化床反应器冷态装置如图1所示。冷态装置主要包含反应器系统、气路控制系统、测量系统、尾气在线检测系统。

图1 双循环流化床反应器示意图Fig.1 Sketch map of the dual circulating fluidizing bed reactorAR—Air reactor; FR—Fuel reactor; LS1—Upper loop seal;LS2— Two-way loop seal; CY1/CY2—Cyclone of AR/FR;H1—H7—Gas inlets for AR, FR, LS1 and LS2, respectively;CF—Coal feeder; A—Ash collector; F—Filter.

反应器系统由2个循环流化床(AR和FR)、流动密封阀(LS)和旋风分离器(CY)组成。气路控制系统主要由罗茨风机、气瓶、气体储存罐、玻璃转子流量计组成。测量系统包含压力传感器、标尺、秒表。尾气在线检测系统由在线烟气分析仪(Gas analyzer,武汉四方光电3100)组成。

石英砂作为流化介质,粒径范围为150~250 μm。石英砂物性参数:颗粒真密度为2868.6 kg/m3(真密度仪,美国Micromeritics公司产品,AccuPyc 1330);平均颗粒粒径为220 μm (激光粒度仪分析,Master Min,英国Malvern公司产品)。

2.2 双循环流化床反应器冷态装置的测量方法

双循环流化床反应器冷态装置系统压力传感器的分布如图2(b)所示。采用示踪气体测量法测定气体泄漏,以CO2作为示踪气体,分别在2个循环流化床反应器的入口加入,在2个反应器的布风板上端和旋风分离器气体出口处,检测CO2含量,根据CO2的质量平衡可以计算出反应器间的气体泄漏率[2]。在冷态实验中,测量了不同反应器操作气速下的气体泄漏率。在不同的操作工况下,进行了约10 h的连续运行。采用颗粒示踪法测定固体循环流量(Gs,kg/s)。将0.1 kg黑色示踪颗粒加入反应器(示踪颗粒由石英砂染色制成),立管壁面刻有一定高度的标尺(示踪颗粒运动距离,Δs=0.5 m),当立管中石英砂作匀速运动后,测量颗粒运行此段距离所消耗的时间(Δt,s),根据式(8)~(10)计算2个立管中的固体循环流量。

Gs=ρpA0(1-εmf)Usd

(8)

Usd=Δs/Δt

(9)

εmf=0.58φ-0.72Ar-0.029(ρg/ρp)0.021

(10)

其中:A0为下降管横截面积, m2;Usd为移动颗粒的流动速率,m/s;εmf为最小流化速率下的颗粒空隙率(εmf= 0.52 m3/kg);φ为颗粒球形度(φ= 0.97)。在稳定运行时,每组实验工况下测量固体循环流量10次。

3 系统压力分布、固体循环流量和气体泄漏率对双循环流化床化学链燃烧反应器运行特性的影响

3.1 系统压力的分布特性

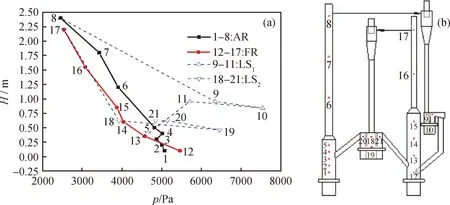

图2为在标准工况下(见表1)的双循环流化床反应器冷态装置系统压力分布。压力测试点(测压点)1~5位于空气反应器的扩大段;测压点6~8位于空气反应器的提升管;测压点9~11位于LS1,测压点18~21位于LS2;测压点12~15位于燃料反应器的扩大段;测压点16~17位于燃料反应器的提升管。

图2 双循环流化床反应器冷态装置系统压力分布Fig.2 Pressure distributions in the cold-flow model dual circulating fluidized bed reactor(a) Pressure value; (b) Pressure locations (1-21)H—Height; p—Pressure

除测压点4外(受LS2返料出口压力的影响),空气反应器扩大段(测压点1~5)的各点压力差较小。实验中,空气反应器内呈现相对均匀的气、固两相流,说明空气反应器的流化区间处于湍动流态化。然而,燃料反应器扩大段的测压点12~15的压力差为1591 Pa,处于鼓泡流态化区间。在此区间内,燃料反应器的下端处于密相区(测压点12~13),因此压力较高并且波动明显。这是由鼓泡床中气泡的不断生长和破灭导致的。

LS1和LS2中测压点10和11、19和20的压力差分别为1834 Pa和1320 Pa。测压点11和12压力明显高于连接空气反应器和燃料反应器的点3和13的压力。说明2个流动密封阀的料封足以克服2个反应器的压差,起到气体隔绝的作用。在LS2中,第三返料室测压点21压力高于返料管与FR连通位置测压点13,说明LS2双向流动密封阀运行正常,有能力阻止从燃料反应器到LS2的气体泄漏。

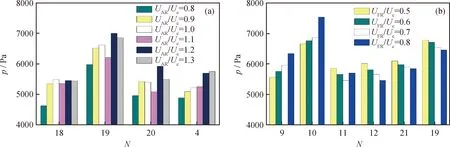

在改变空气反应器和燃料反应器流化气速的工况中,LS1和LS2的返料管出口压力也会受到2个反应器压力波动的影响。因此,在不同流化气速的工况中,针对LS1和LS2的压力平衡进行研究。首先对LS2的压力平衡进行分析。实验中空气反应器流化气速(UAR)为(0.8~1.3)Uc,燃料反应器流化气速稳定在0.8Uc。在空气反应器不同的流化气速下,LS2的水平孔口(测压点19)压力总是高于返料室测压点20和输运室测压点18的压力(如图3 所示),说明此种非机械流动密封阀具有较宽的调节能力,立管中物料料封高度足以满足克服压力差的需要。水平孔口测压点19和返料斜管出口与空气反应器的连接处测压点4的压力差在955~1424 Pa之间,说明LS2也可稳定运行,并起到气氛隔绝的作用。

图3 流动密封阀LS1、LS2压力分布Fig.3 Pressure distribution of LS1 and LS2(a) LS1; (b) LS2N—Pressure points number

3.2 AR和FR流化气速对固体循环流量的影响

在双循环流化床中,空气反应器和燃料反应器的固体颗粒循环方式都是通过提升管作为颗粒输运的方式。因此,虽然固体循环流量不再受到溢流口的约束,但2个提升管不同固体循环流量的匹配是实验稳定运行的关键。

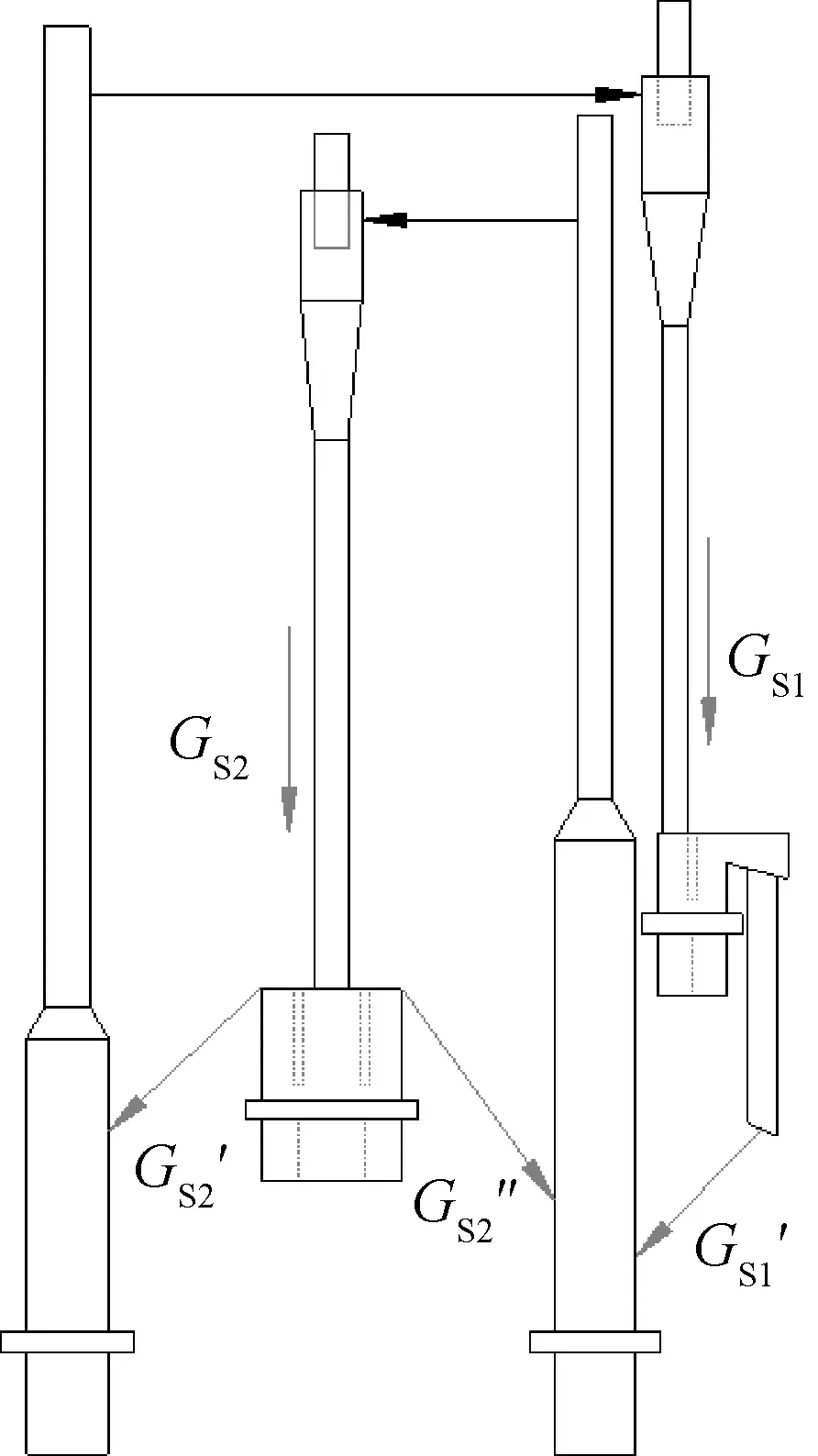

对双循环流化床反应器冷态装置系统各部分的固体循环流量定义如下:从空气反应器到LS1的固体循环流量为GS1;从LS1到燃料反应器的固体循环流量为GS1′;从燃料反应器到LS2的固体循环流量为GS2;从LS2到空气反应器的固体循环流量为GS2′,从LS2到燃料反应器的固体循环流量为GS2″,如图4所示。

图4 双循环流化床反应器冷态装置系统固体循环方式示意图Fig.4 Sketch map of solid circulation routs of the cold-flowmodel dual circulating fluidized bed reactor Gs—Solid circulation rate; 1—From AR to LS1; 1′—From LS1 to FR;2—From FR to LS2; 2′—From LS2 to AR; 2″—From LS2 to FR

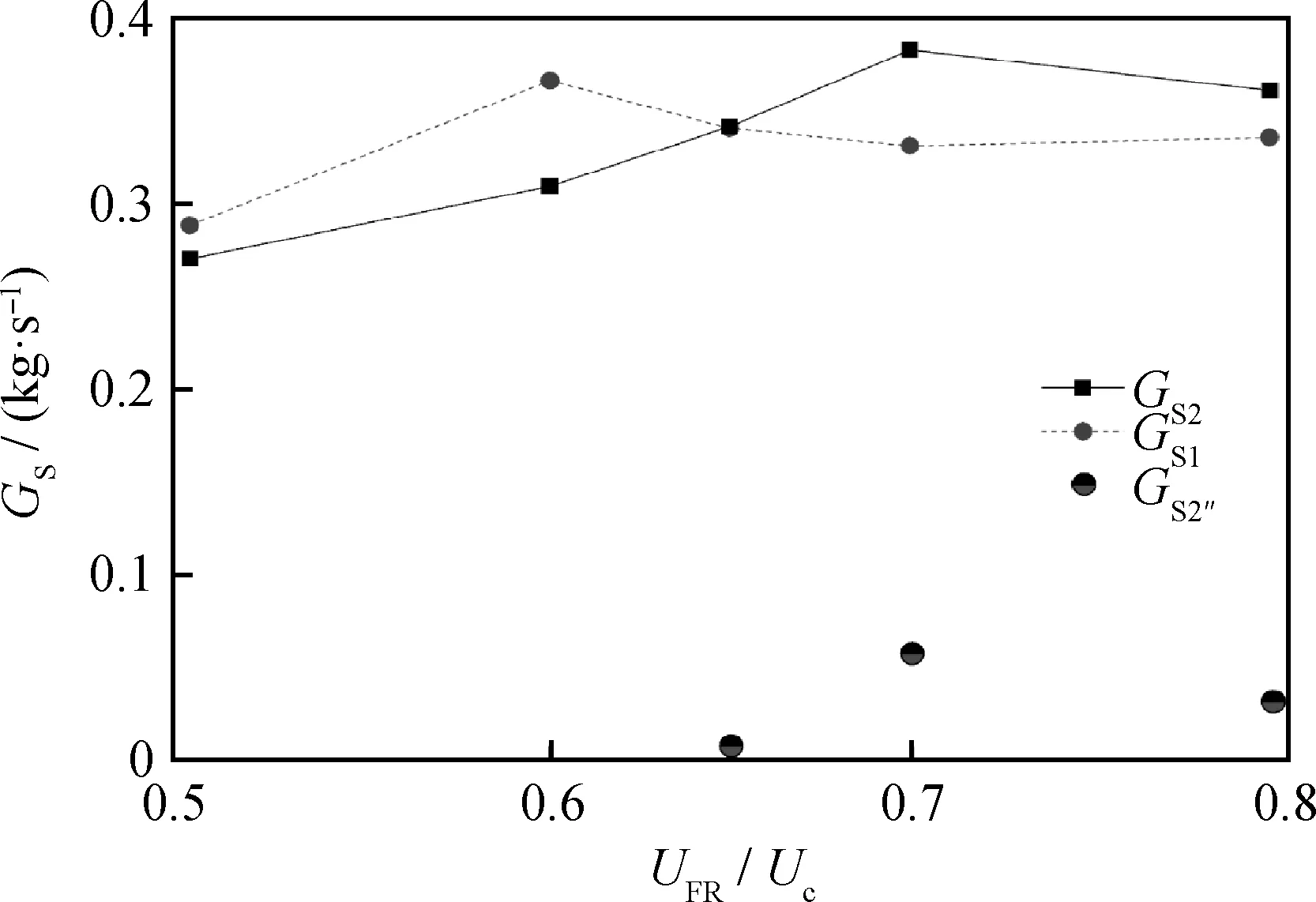

3.2.1 FR流化气速对固体循环流量的影响

基于设计标准,燃料反应器床料量为16.7 kg,空气反应器的标准设计流化气速为1.0Uc,测量了不同燃料反应器流化气速对固体循环流量的影响。每组工况稳定运行30 min。图5为固体循环流量随FR流化气速的变化曲线。当FR流化气速从0.5Uc增长到0.7Uc时,GS2从0.27 kg/s到0.38 kg/s呈线性增长;但当FR流化气速继续增加至0.8Uc时,GS2却减小到0.36 kg/s。其原因为:(1) 随着FR流化气速的增加,FR床层表面提高,被携带进入提升管的颗粒增加,所以GS2明显增加;(2) 随着FR流化气速的增加,颗粒输运能力提高,GS2增加;(3) 随着FR流化气速的增加,FR内的床料量则会减少,FR反应器底端的测压点12降低也与之一致。因此,当FR流化气速继续增加到0.8Uc时,由于FR中床料量的限制导致GS2减小。

图5 不同FR流化气速(UFR)下固体循环流量(GS)的变化Fig.5 Solid circulation rates (GS) vs. fluidizationgas velocity in FR (UFR)

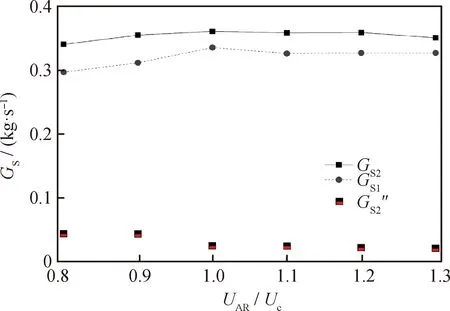

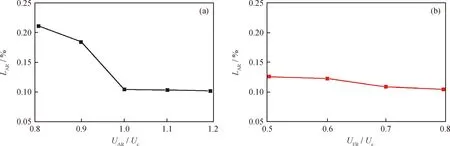

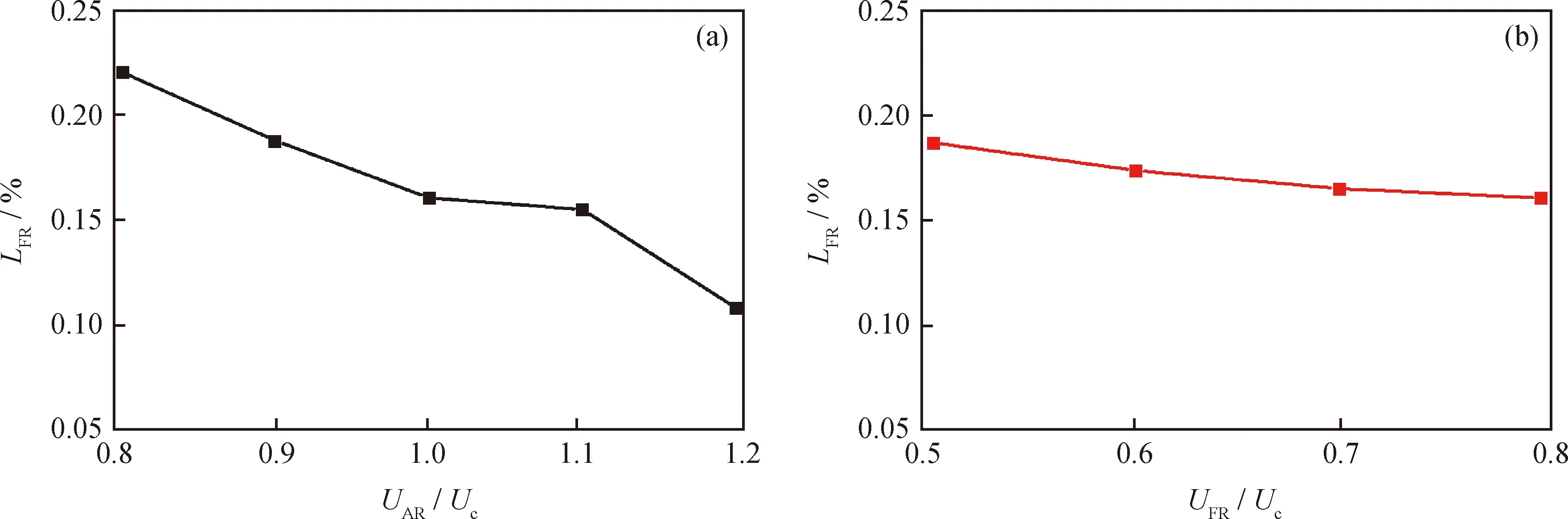

对于从AR到LS1的循环流量(GS1),当AR流化气速稳定在1.0Uc时,近似认为AR中流化气速的携带能力相同,所以在此不讨论由于AR流化气速变化对GS1的影响。当FR流化气速较低(0.5Uc~0.6Uc)时,GS1高于GS2。因为FR流化气速较低,无法提供满足固体循环流量的携带能力。随着运行时间的增加,AR的床料量逐渐转移到FR中,使得GS2增加。同时因为GS2 另外,LS2第三返料室流化气速对于GS1和GS2具有一定的调节能力。当FR流化气速为0.65Uc时,GS1与GS2基本相当,为0.34 kg/s。此种工况下,没有测量到从LS2到FR的固体循环流量(GS2″)。当FR流化气速为0.7Uc和0.8Uc时,观测到LS2立管堆积颗粒高度不断增加,表明GS2>GS1;逐渐增加LS2第三返料室流化气速,提高GS2″,观测到LS2立管堆积颗粒高度稳定不变后, LS2第三返料室流化气速稳定。通过LS2的调控部分循环颗粒返回至FR,可以平衡GS1和GS2不相匹配的工况。说明LS2的双向流动密封阀对于此双循环流化床系统运行稳定具有一定的调节能力。 3.2.2 AR流化气速对固体循环流量的影响 固体循环流量随AR流化气速变化的结果如图6 所示。实验工况为:FR床料量16.7 kg,FR流化气速稳定为0.8Uc。首先,在AR流化气速处于0.8Uc~1.0Uc之间时,GS1随着AR流化气速的增大而增加。主要因为随着AR流化气速的增大,床层高度升高,进入提升管的颗粒流量增加,提高了GS1;另外,随着AR流化气速的增加,提升管的流化气速增大,颗粒携带能力提高,所以GS1增加。当AR流化气速超过1.0Uc时,AR反应器中的流态化操作区间达到湍动流态化。实验中,观测到当AR流化气速未达到湍动流态化时,颗粒床层表面波动明显,较高的床层表面颗粒进入提升管被气流携带至旋风分离器进行循环;当转变为湍动流态化区间中,颗粒相与流化气相转变为均相流动,无法区分床层表面,颗粒均匀且连续地进入提升管。 当AR流化气速超过1.0Uc时,虽然AR流化风颗粒携带能力逐渐提高,GS1理论上应当增加,但仍有3个限制因素(AR的床料量、LS2返料管的出口压力、从LS2到AR的返料量(即GS2′))存在。为了研究AR床料量对GS1的影响,当每组实验完成后,测量AR床料的堆积高度。实验结果表明,每次运行后AR的床料量基本稳定在初始高度,所以说明AR的床料量并不是对GS1造成影响的原因。如图3所示。当AR流化气速为1.0Uc~1.2Uc时,LS2第一返料室斜管出口压力基本相等(图3(a)),所以AR返料斜管出口压力并未对GS1造成影响。由图6可见:当AR流化气速为1.0Uc~1.2Uc时,GS2稳定在0.36 kg/s。因为GS2一直高于GS1,所以开启第三返料室流化气,进行FR内循环。当AR流化气速从1.2Uc提高到1.3Uc时,LS2第三返料室流化气气速稳定在0.3Umf,所以GS2″未有明显变化;而GS2逐渐减小,所以GS2′减少。综上所述,当AR流化气速操作区间在湍动流态化区间内,GS2′为影响GS1的主要因素。 图6 不同AR流化气速(UAR)下固体循环流量(GS)的变化Fig.6 Solid circulation rates (GS) vs. fluidization gas velocity in AR (UAR) 在本实验中,FR的流化气速恒定为0.8Uc,所以FR对于载氧体的携带能力是基本一致的。GS2的影响因素主要为GS1。因此,当AR流化气速从0.8Uc增长到1.0Uc时,GS2随着GS1的增加而增加;当AR流化气速在1.0Uc~1.3Uc范围内时,GS2随着AR流化气速的增大呈现较稳定的趋势。 在改变AR流化气速的过程中,由于GS2始终大于GS1,所以在LS2立管颗粒堆积后,需调整LS2第三返料室流化气速,使得一部分固体循环流量(GS2″)通过LS2第三返料室返回FR形成内循环。LS2第三返料室流化气速范围为0~0.5Umf。同时观测AR底端测压点1的压力是否稳定,若其稳定则说明AR中床料量维持在一个相对稳定的状态。双向流动密封阀设计可以在一定范围内调节2个反应器之间固体循环流量的不平衡(通常为GS2>GS1),其中调节途径为通过LS2的第三返料室形成FR的内循环。 3.2.3 双循环流化床反应器冷态装置系统固体循环流量自平衡 研究双循环流化床反应器冷态装置系统在 100 min 的连续实验,评价固体循环流量的变化趋势(测量时间间隔为10 min),结果如图7所示。在实验的开始30 min内,因为FR流化气速为0.8Uc,所以GS2大于GS1。通过调节LS2第一流化风室流化气气速使得GS2与GS1相近。经过20 min的运行,明显观测到LS2的立管物料堆积高度增加了100 mm,说明一部分FR的床料量转移到了LS2立管中。实验继续运行后,由于FR的床料量减小,GS2相应减小,最终与GS1相近;在后续的80 min内,2个反应器的固体循环流量相近,实验稳定运行。实验结果表明串行流化床具有一定的调节余量。 为研究FR床料量的影响,进行了低FR床料量(10.0 kg)的100 min连续运行实验,在此工况下,对应的AR到LS1的固体循环流量(GS1-l)和AR到LS2的固体循环流量(GS2-l),如图7所示。在实验的初始10 min内,GS1-l与GS2-l相近,约为0.31 kg/s;并且在随后的90 min运行中,GS1-l和GS2-l均在0.30~0.31 kg/s范围内。 图7 双循环流化床反应器冷态装置连续运行100 min固体循环流量(GS)的变化Fig.7 Variation of solid circulation rates (GS) under 100 min continuous running in the cold-flow modeldual circulating fluidized bed reactor 双循环流化床反应器冷态装置系统的固体循环流量冷态实验结果表明,串行流化床具有较高的适应性和宽广的操作性。在高床料量(16.7 kg)和FR流化气速0.8Uc的工况下,从FR到AR的固体循环流量较高,后期通过转移部分FR的床料到LS2立管系统可以达到稳定;在高床料量(16.7 kg)和FR流化气速0.65Uc的工况下,反应器系统在运行初期就可以达到稳定;在低床料量(10.0 kg)和FR流化气速0.8Uc的工况下,反应器系统在实验初期就可以达到稳定。 在实际运行中,由于从空气反应器到燃料反应器的气体泄漏会造成碳捕集效率和CO2含量下降。从AR到FR的气体泄漏率(LAR)随AR和FR流化气速的变化规律如图8所示。当FR流化气速设定为0.8Uc、AR流化气速从0.8Uc增加到0.9Uc时,LAR从0.21%降低到0.19%;当AR流化气速继续增加到1.0Uc时,从LAR降低到0.10%;AR流化气速继续增大,LAR稳定在0.10%。分析认为,从AR到FR的气体泄漏途径有:(1)示踪气体CO2从AR到LS2进入FR的二级旋风分离器造成气体泄漏;(2)示踪气体CO2随着载氧体的循环方向进入LS1到FR造成气体泄漏。 对于气体泄漏途径(1),AR和LS2的压力差是造成气体泄漏的主要原因,因为两者间的压力差不稳定导致AR与LS2之间气体双向运动,当AR流化气速超过1.0Uc(从鼓泡床到湍动床的气速转变点[34])时,AR床层内的压力波动减小,AR与LS2的压力差逐渐平稳,所以LAR降低。另外,由于AR流化气速的提高,LS2返料口的压力增大,立管中堆积物料高度增加以克服LS2出口压力的增大。因此,立管中物料堆积高度增加,流动密封阀的料封能力增强,所以示踪气体CO2从LS2造成的气体泄漏量减少。对于气体泄漏途径(2),因为LS1返料管出口压力直接影响LS1的运行,所以LS1为关键因素。并且,当改变FR流化气速时,LS1出料口压力也随之改变。由图8(b)可见,当AR流化气速稳定在1.0Uc,FR流化气速由0.5Uc增至0.8Uc时,LAR从0.12%降低到0.10%。因此,FR流化气速对从AR到FR的气体泄漏影响较小。 图8 不同AR/FR流化气速下AR到FR的气体泄漏率(LAR)Fig.8 Gas leakage (LAR) from AR to FR vs. fluidization gas velocities in AR/FR(a) AR, UFR/Uc=0.8; (b) FR, UAR/Uc=1.0 综上所述,示踪气体CO2从AR通过LS2是造成泄漏的主要方式。因此,LS2的稳定运行是减小气体泄漏的关键。 图9为从FR到AR的气体泄漏率(LFR)随AR和FR流化气速的变化规律。当示踪气体CO2从FR通入,因为LS2设计为双向流动密封阀,所以气体泄漏途径有3条:(1)示踪气体CO2从FR到LS1造成气体泄漏;(2)示踪气体CO2随着载氧体的流动造成气体泄漏;(3)示踪气体CO2从LS2的第三流化风室进入第一流化风室造成气体泄漏。 由图9可以看出,当FR流化气速稳定在0.8Uc时,随着AR流化气速的增加,LFR从0.22%降低到0.10%。因为,随着AR流化气速的提高,从AR到LS1和FR到LS2的固体循环流量均有所增加(如图5所示),所以在立管中堆积的物料高度增加,料封能力提高,气体泄漏率降低;另外,随着AR流化气速的提高,AR压力波动减小,对于LS2的运行影响减小,LS2的气体隔绝效果提高,气体泄漏降低。 图9 不同AR/FR流化气速下FR到AR气体泄漏率(LFR)Fig.9 Gas leakage (LFR) from FR to AR vs. fluidization gas velocities in AR/FR(a) AR, UFR/Uc=0.8; (b) FR, UAR/Uc=1.0 当AR流化气速稳定在1.0Uc时,随着FR流化气速的增加,LFR从0.19%降低到0.16%,降低幅度不大。因为FR流化气气速操作区间(0.5Uc~0.8Uc)处于鼓泡流态化,FR反应器内的压力波动明显会对LS1和LS2的运行造成较大的影响,所以从FR到AR的气体泄漏相对较高。 对比相同工况的2个不同方向的气体泄漏率,通常LFR>LAR。仅当AR流化气速为1.2Uc和FR流化气速为0.8Uc时,2个气体泄漏率(LAR和LFR)最低且相近,约为0.10%。因此,在双循环流化床中,2个反应器流化气速的匹配和流动密封阀的操作是整个系统运行的关键。 (1)设计了双循环流化床作为化学链燃烧反应器,并在全尺寸冷态反应器上进行系统性实验,实验结果验证了反应器系统的稳定性和可操作性。在冷态实验中,研究了系统压力分布、固体循环流量和气体泄漏率对双循环流化床反应器性能的影响。 (2)系统压力分布展示了反应器在标准工况下的轴线压力分布趋势和不同操作条件下流动密封阀的压力分布情况。在改变AR和FR流化气速工况的运行中,反应器内部的床料量变化会引起流动密封阀的压力变化;流动密封阀内压力差范围在955~1834 Pa。 (3)固体循环流量最高可以达到0.38 kg/s,主要影响因素为空气反应器和燃料反应器流化气速,具体表现在提升管内流化气速对于固体颗粒的携带能力。 (4)空气反应器和燃料反应器间的气体泄漏率最低可至0.10%;流动密封阀的良好运行对降低气体泄漏率起关键作用。立管的料封能力增强可提高流动密封阀的气体隔绝能力。

3.3 不同AR/FR流化气速下气体泄漏率的变化规律

4 结 论