叶顶间隙对高压比离心压气机性能的影响机理

2018-02-15温华兵洪良星

温华兵,宋 震,洪良星,刘 悦,申 华

(1.江苏科技大学 能源与动力工程学院, 镇江 212003)(2.重庆江增船舶重工有限公司,重庆 402263)

高压比离心式压气机作为大型船用废气涡轮增压器的主要部件,其性能(压比、效率等)状况与设备整体的运行稳定性息息相关.而叶顶间隙泄漏流对压气机的性能具有关键性的影响,文献[1-3]指出叶顶间隙泄漏流是压气机流动损失的主要来源之一.目前,关于叶轮机械的流场研究多借助数值仿真手段[4-5],对叶顶间隙的研究大多都关注轴流式的压气机叶轮[6-8],文献[9]对轴流式跨音速压缩机叶尖间隙进行数值研究.文献[10]研究不同叶轮叶顶间隙与过渡模型对轴流式压气机的影响.文献[11]利用能量法和气动弹性特征值法分析了叶尖间隙对轴向压缩机叶片的气动弹性稳定性的影响.文献[12]采用大涡模拟方法对其三维全流场进行数值模拟,对比分析不同的叶顶间隙对风机性能的影响.与轴流式相比,离心式叶轮受加工、装配误差及叶轮结构强度等因素影响,其相对叶尖间隙尺寸和叶片相对厚度明显增大,因而叶尖间隙泄漏流对叶轮性能的影响相比轴流叶轮更为显著[13-14].随着该领域技术不断向高压比和高转速发展,叶轮内部流动达到了跨声速水平.高压比跨声速离心压气机的研究更是叶轮机械领域的一个难点[15].

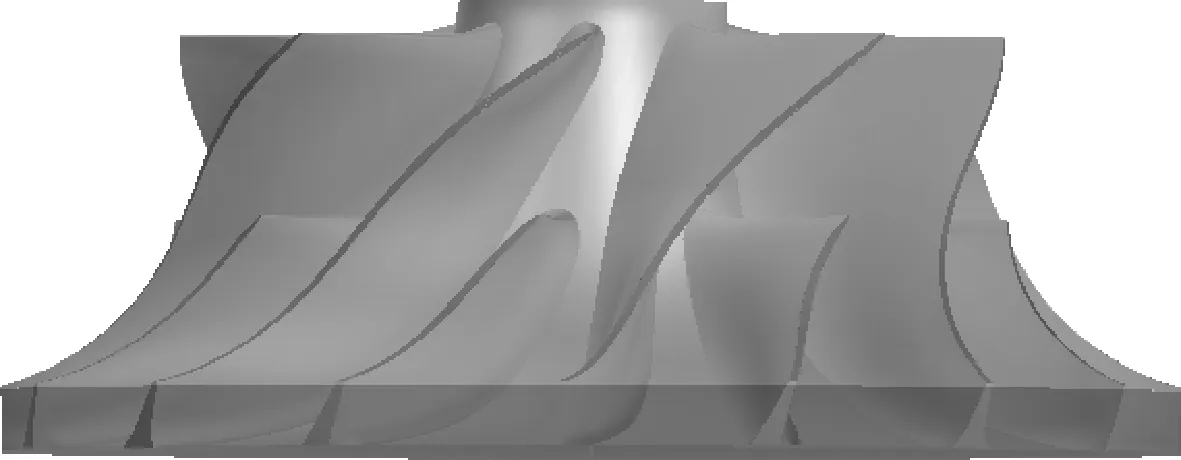

文中以某型号离心压气机为研究对象,利用BladeGen专业叶轮建模软件进行模型建立,如图1,模型叶顶间隙默认设置为0,如图2,将上述模型导入Turbogrid中,通过改变shroud tip建立18个不同叶顶间隙的叶轮仿真模型.实验验证了仿真模型与方法的准确性,深入分析高压比叶轮叶顶泄漏流动损失的产生机理,详细探究不同叶顶间隙对压气机性能的产生原因,对船用废气涡轮增压器的改进设计与性能提高具有重要的意义.

图1 叶轮模型Fig.1 Impeller model

图2 叶轮网格Fig.2 Impeller grid

1 研究对象和数值方法

1.1 研究对象

表1列出了研究对象的相关设计参数,其设计转速为40 000 r/min,设计流量范围为3~6 kg/s,单级最高压比达到5.0,主叶片与分流叶片个数均为8.定义叶顶间隙比率λ的值为叶顶间隙尺寸占叶轮出口高度的百分比.根据λ值从0~17间隔为1的不同取值,建立了18种不同叶顶间隙比的离心压气机模型.其中,λ=0表示叶顶间隙为零.

表1 离心压气机设计参数

1.2 数值方法

文中利用SST湍流模型进行计算,其优点在于考虑到了湍流剪切应力的作用,从而不会对涡流粘度造成过度预测.全部采用结构化网格,工质为理想空气,固壁面满足无滑移条件,动静子交界面设置为Frozen rotor连接.边界条件给定进口总压P1=101 325 Pa,T1=300 K,出口为平均静压,均由实验测得.通过调节出口静压,实现各组仿真模型均保持相同的质量流量.

1.3 性能实验

为了验证该仿真模型与仿真方法的准确性,利用重庆江增船舶重工有限公司提供的实验台架进行性能实验,图3,4分别为实验原理与实验平台.

图3 实验原理Fig.3 Diagram of experimental schematic

图4 压气机实验台Fig.4 Compressor test bench

实验与仿真为相同机型,实验压气机的叶顶间隙为0.5 mm,将涡轮增压器安装于实验台上,柴油燃烧器产生一定温度和压力排气,驱动涡轮机工作,再通过中间轴驱动压缩机高速旋转,空气通过消音器吸入压气机.实验过程中,通过燃烧室排气量控制废气涡轮增压器转速,通过调节出口节流阀控制压气机的流量.图5为34 800 r/min转速下压气机整机性能的实验与仿真对比,其中横坐标为体积流量与堵塞流量比,图5(a)与5(b)的纵坐标分别为压气机压比(π)与等熵效率(η).整体上,仿真能够较为准确地进行压气机性能预测.其中压比性能的仿真值相对于实验值的最大误差为3.9%,这是由于仿真中简化了进气消声器与自循环机匣等设备,进而减小了压力损失.而效率较为曲线较为吻合,说明仿真可以有效计算实际热力学变化.

图5 实验与仿真压气机性能对比Fig.5 Comparison of experimental andsimulation compressor performance

2 计算结果与分析

2.1 叶顶间隙比对压气机整体性能影响

图6为设计转速与设计流量下,压气机叶轮等熵效率与压比随叶顶间隙比的变化情况.等熵效率与压比随着叶顶间隙比率逐渐变大而不断降低,当叶顶间隙百分比从0增加到17,等熵效率降低了5.79%,压比降低了18.76%.并且随着叶顶间隙的增加,压气机的效率与压比均呈近似线性下降趋势,比率分别近似为0.3和0.05.

图6 叶顶间隙比率对压气机性能的影响曲线Fig.6 Effect of blade tip clearance ratioon compressor performance

然而,单一地从效率与压比的斜率中难以得到叶顶间隙与压气机性能的详细关系.为了进一步研究叶顶间隙比对叶轮内部流动性能的影响,对有叶顶间隙(TC)与无叶顶间隙(NTC)时压气机叶轮流道内的详细流场进行分析,开展不同叶顶间隙比之间叶轮流道内流动的对比研究.

2.2 压气机叶轮流场分析

文中分析多处使用归一化跨度.定义轮缘到轮毂的距离为1,令轮缘侧叶高跨度x/X为0,轮毂侧叶高跨度为1.同理,定义叶轮进口到出口的流线长度1,令叶轮进口处流线跨度h/H为0,出口处流线跨度为1.

为了探究叶顶泄漏损失的产生机理,进行压气机叶轮流道内的流场分析.首先,分析有叶顶间隙时叶轮内的流场,图7为叶轮流道内90%叶高跨度截面的相对马赫数分布云图.图7(a)中,在压气机主叶片进口处的吸力面上,由于流动速度不断增加而形成主叶激波,同时在主叶激波下游流道产生了一处低马赫区域,即损失区域,主叶激波与损失区域必然导致叶轮的流动损失.图8为主叶片吸力面压力系数沿流线方向的分布情况,压力系数为:

Cp=Ps/0.5ρU22

(1)

式中:Ps为当地静压,U2为叶轮出口的圆周速度.

图8中的压力系数在20%流线跨度时快速下降到最低点后又快速升高,这是由于辅叶片高速旋转下产生的压力变化正好影响了此处,而在0~20%叶高的位置产生的较大压力变化也是产生主叶片激波的主要原因之一.图9为整个叶顶间隙为源头的速度流线图,流线沿着叶片前缘到尾缘的分布,由于叶顶间隙的存在,流体在叶轮内的流动过程必然会在间隙处产生泄漏流动,图中可以看出流道内的一部分泄漏流进入相邻流道内,造成泄漏损失.图10为主叶片前缘处叶顶间隙为源头的圆周速度的流线分布,同时还有叶片靠近叶顶间隙的相对马赫数分布,可以看出叶片前缘靠近轮缘处由于较大的压力变化,加之跨声速叶轮较高的圆周速度,该处的泄漏流比其他各处速度更大,快速流到下游并与流到内主流汇聚,与主流相互作用就形成了所谓的“泄漏涡”.而图7(a)中所形成的损失区正是由泄漏涡与激波的相互作用而产生的.

其次,进行无叶顶间隙的流动分析.图11为无叶顶间隙下90%叶高跨度截面的速度流线分布图,无叶顶间隙下的主叶片吸力面与辅叶片压力面流道中,辅叶片的轮缘处流体与机匣产生的摩擦力阻力会不断增加,高速旋转下形成辅叶片壁面涡.虽然这种涡是叶顶间隙流动下所不具有的,但是其形成原理与叶顶间隙下的泄漏涡基本一致.同时,如图7(a),在辅叶片吸力面处产生的辅叶激波也是无叶顶间隙下损失的主要来源.

因此,叶轮流道内产生的泄漏涡与主叶片前缘激波相互作用造成有叶顶间隙下的流动损失,高速流体与机匣壁面产生壁面涡与主、辅叶片前缘的激波损失造成无叶顶间隙下的流动损失.

图7 90%叶片跨度截面马赫数分布Fig.7 Mach number distribution at90% blade to blade span

图8 90%叶高处吸力面压力系数分布Fig.8 Distribution of pressure coefficient of suctionsurface at 90% balde height

图9 泄漏流仿真示意Fig.9 Schematic of leakage flow

图10 泄漏涡仿真示意Fig.10 Schematic of leakage vortex

图11 壁面涡仿真示意Fig.11 Schematic of wall vortex

2.3 不同叶顶间隙流场比较分析

通过对有叶顶间隙与无叶顶间隙时叶轮流道内的流场分析,分析压气机内的流动特性与各自流动损失机理.接下来进行不同叶顶间隙下的叶轮流场对比分析,目的是为了得到压气机性能随叶顶间隙比增加不断下降的原因.

图12为叶轮进口处流体进口角度分布情况,图中纵坐标为叶高跨度,横坐标为进口处进气角度.从叶轮进口角度可以看出,有叶顶间隙与无叶定间隙进口角度在叶高跨度均为正值,并且在轮毂侧角度大小基本一致,但在轮缘侧,有叶顶间隙下的角度开始大于无叶定间隙.这是由于泄漏涡与激波相互作用在流道内产生了堵塞效应,而堵塞效应会降低轮缘侧的流量,导致进口角度的增加.从图8中看出,随着叶顶间隙的增加,90%叶高位置的压力梯度不断增加,说明前缘的激波损失在不断增加.同时,比较图7可以看出,随着叶顶间隙比的增加,前缘激波不断向下游移动,影响区域不断增加,损失区域不断减小.当λ=0时,辅叶片吸力面产生前缘产生辅叶片激波,而在λ=8时辅叶片激波不断降低,当λ=16时,激波已经完全消失.这是由于叶顶间隙不断增加导致了泄漏流动的增加,产生更大的堵塞效应造成流动速率降低,进而抑制了激波产生,冲淡下游损失区域,并且吞没轮缘区域的壁面涡,然而泄漏涡影响的不断下移对压气机流动性能产生的损失远远大于辅叶片激波及壁面涡,所以随着叶顶间隙的不断增加压气机的性能不断降低.

图12 进口角度分布图Fig.12 Distribution of inlet angle

3 结论

文中建立18个不同叶顶间隙的压气机叶轮模型,研究叶顶间隙对高压比离心压气机叶轮性能的影响机理,得到以下结论:

(1) 在相同的设计流量与转速下,高压比离心压气机的性能随着叶顶间隙的增加而不断降低,并且压气机的效率与压比均呈近似线性下降趋势,其中压比曲线的降低斜率为0.05,效率曲线的降低斜率达0.3.

(2) 叶轮流道内产生的泄漏涡与主叶片前缘激波相互作用造成有叶顶间隙下的流动损失;高速流体与机匣壁面产生壁面涡与主、辅叶片前缘的激波损失造成无叶顶间隙下的流动损失.叶轮流道内产生的泄漏涡与主叶片前缘激波相互作用造成有叶顶间隙下的流动损失;高速流体与机匣壁面产生壁面涡与主、辅叶片前缘的激波损失造成无叶顶间隙下的流动损失.

(3) 随着叶顶间隙的不断增加,泄漏涡与激波相互作用产生的影响力不断向下游移动,进而抑制辅叶激波,冲淡下游损失区域,并且吞没轮缘区域的壁面涡,泄漏涡影响的不断下移对整体性能的损失远远大于其他损失,导致压气机性能不断降低.