拱桥吊杆锚拉板式组合锚固结构设计分析

2018-02-13傅科奇石兆敏

傅科奇,石兆敏,何 为

(浙江省交通规划设计研究院有限公司,杭州 310000)

1 工程背景

传统的拱桥吊杆系统普遍由钢索、锚具和防护三部分构成,吊杆梁端锚固方式采用钢束穿过埋设在横梁或系梁内的钢管至梁底,并锚固在底部,内部灌注黄油防腐[1]。实践证明这种锚固方式在长期运营状态下,防护设施的效果不理想,导致耐久性不足。其次,下锚头深埋在混凝土梁底部,检测维护不便,在更换吊杆时需要凿开桥面以穿过临时吊杆,对结构造成不可逆的损伤。经调查统计,拱桥吊杆破坏常见的表现为钢索锈蚀、吊杆防护破损、下锚头连接处破损、下锚头锈蚀等几类,而下锚头病害往往最为突出,主要表现在以下几方面:①吊杆锚端防水装置破损引起腐蚀破坏;②下锚头连接处破损引起腐蚀破坏;③封锚混凝土开裂引起腐蚀破坏;④锚头变形和锈蚀破坏等[2]。

为有效改善传统吊杆梁端锚固结构上的各种缺点,以某大跨径拱桥项目为背景,研究提出一种充分发挥钢与混凝土各自材料优点的新型组合结构,大幅度提高吊杆梁端锚固结构的安全性与耐久性。

某大跨径拱桥结构计算跨径L=100m,拱轴线为二次抛物线,矢跨比为1/5,矢高20m。拱肋采用哑铃型钢管混凝土,截面高260cm;吊杆采用工厂生产的双层PE防护的PES7-85成品拉索,全桥共设吊杆18对,吊杆间距510cm;系梁采用工字形断面,高280cm。总体布置如图1所示。

图1 某大跨径拱桥总体布置图

2 组合锚固结构设计

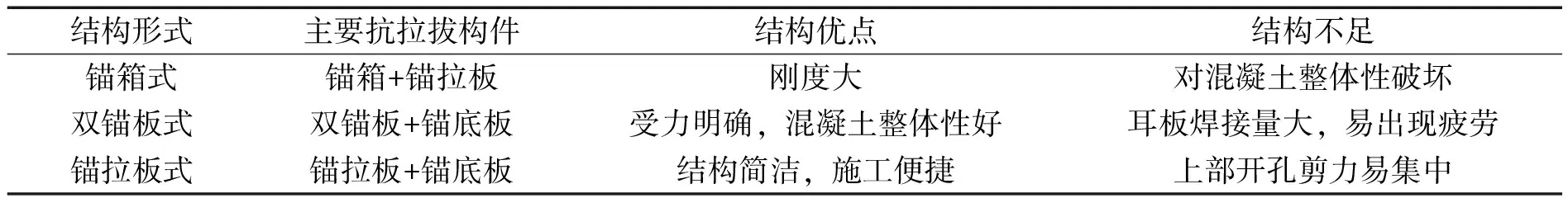

根据本桥结构受力特点,借鉴斜拉桥索梁锚固构造特点,分别提出了锚箱式组合锚固、双锚板式组合锚固和锚拉板式组合锚固三种结构进行分析比选[3-9],综合比选结果见表1所示。

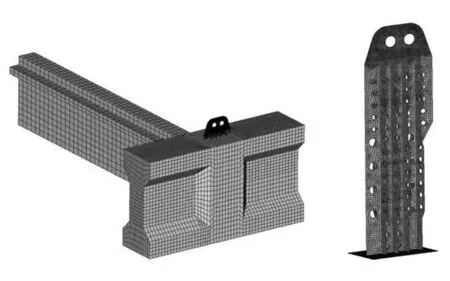

最终采用锚拉板式组合锚固结构,并确定尺寸用于实桥设计施工。如图2所示,锚拉板式组合锚固结构主要由插入混凝土的锚拉板、加劲板、底端锚板等组成。设计的具体思路是通过将预先制作的全钢锚固构件埋入混凝土梁内,利用开孔板连接件保证混凝土与钢构件的充分结合,将吊杆锚头提升至桥面以上,通过销铰式连接将吊杆竖向力传递给锚固构造。

表1 组合锚固结构方案比选

图2 吊杆组合锚固结构示意图

3 组合锚固结构计算分析

利用通用有限元软件ANSYS 12.1对组合锚固结构进行验算分析,考虑到模型单元数的控制,本次分析只对最大吊杆力处的节段进行建模。以锚固点为中心,系梁节段长度取相邻吊杆间距5.1m,横梁取半长。模型中钢结构部分采用SHELL63单元模拟,该单元每个节点具有六个自由度:沿节点坐标系X、Y、Z方向的平动和沿节点坐标X、Y、Z轴的转动,SHELL63既具有弯曲能力,又具有膜力,可以承受平面内荷载和法向荷载。按实际厚度建模。弹性模量取Es=2.06×105MPa,泊松比0.3。系梁和横梁采用SOLID45实体单元模拟,Ec=3.45×104MPa,泊松比为0.167。纵横向预应力采用LINK8单元模拟,利用初应变法实现预应力施加。计算模型示意图见图3。

通过有限元模型验算组合锚固结构在不同荷载工况下,混凝土系梁、锚拉板、加劲肋、锚底板和耳板的应力大小及分布,并计算了多排开孔板连接件的剪力分布。考虑的荷载工况有主孔4倍最大荷载作用、副孔2倍最大荷载作用、疲劳荷载作用和横向荷载作用。主孔施加4倍最大荷载工况,即4×(1210+150)=5440kN,计算结果如下:

图3 计算模型示意图

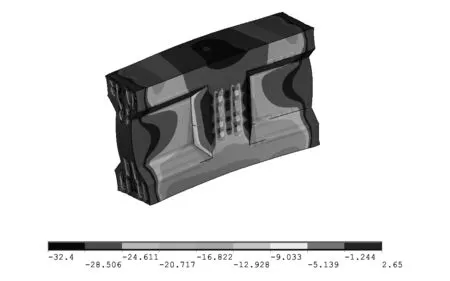

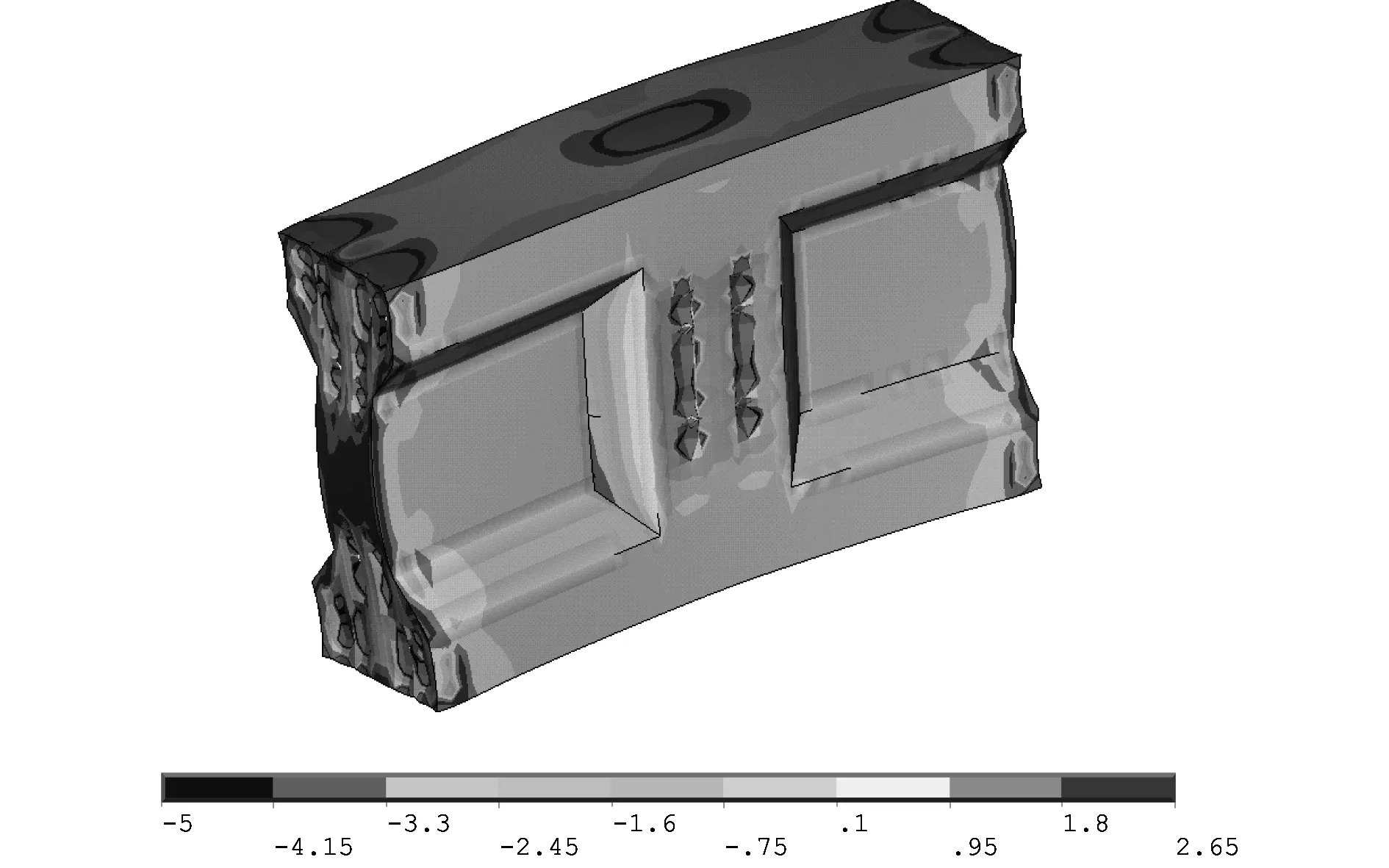

(1)混凝土系梁整体以受压为主,纵桥向压应力大部分在16.8MPa以下,横桥向整体拉应力在0.95MPa以下,符合规范要求,混凝土受力状况合理。详见图4和图5。

图4 系梁纵向应力

图5 系梁横向应力

(2)锚拉板的Mises应力分布呈现从上至下递减的趋势,上部最大应力在268.3MPa以内,满足规范要求,详见图6。

图6 锚拉板Mises应力分布图

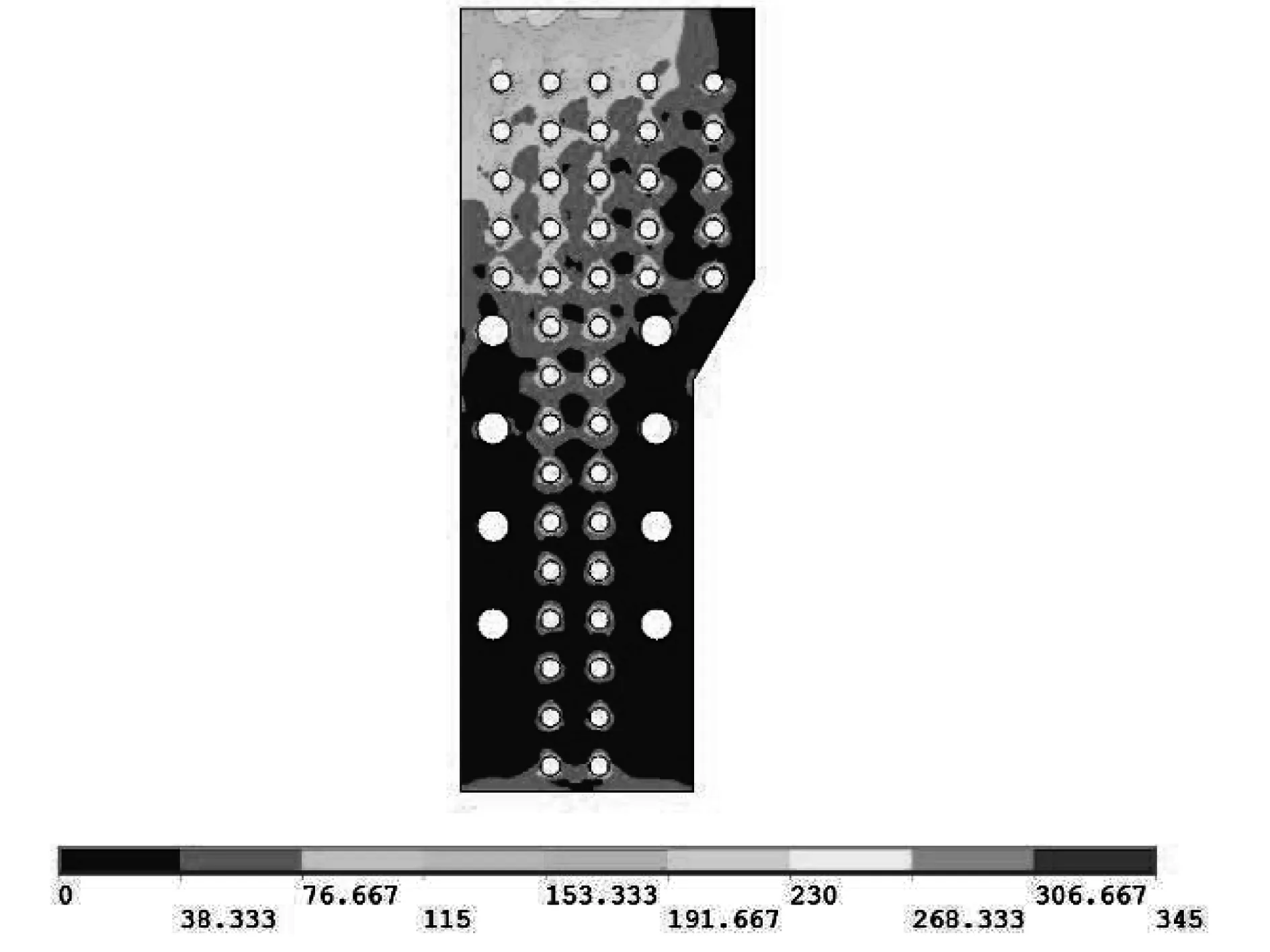

(3)加劲肋顶部与锚拉板焊接处和最上排的开孔边缘存在集中应力,其余部分Mises应力在153.3MPa以内,满足规范要求,详见图7。

图7 加劲肋Mises应力分布图

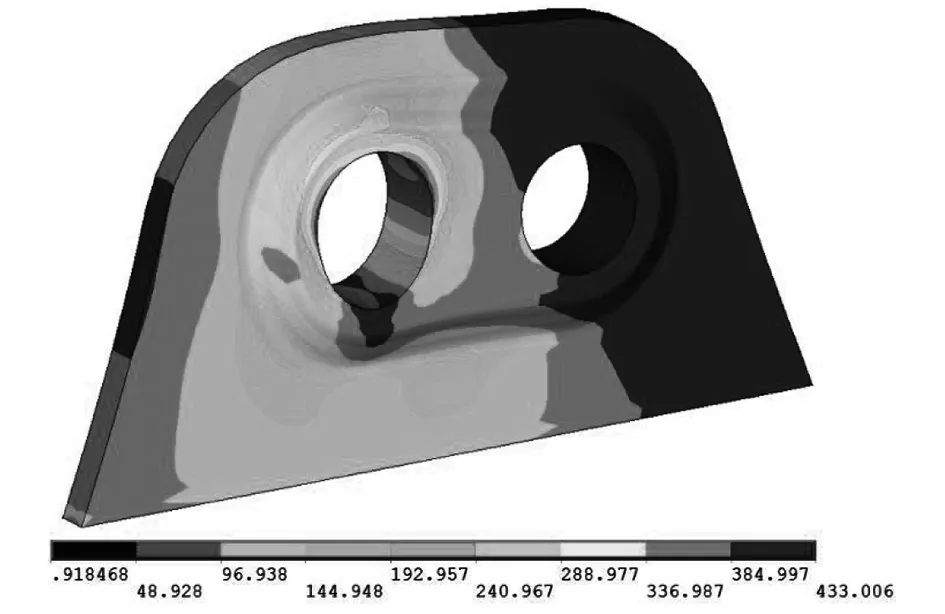

(4)耳板主孔加载时主孔一侧未加厚耳板的Mises应力在241MPa以内,副孔侧的应力在96.9MPa以内,满足规范要求,应力主要集中于主孔上半圆与销轴的接触面上,详见图8。

图8 耳板Mises应力分布图

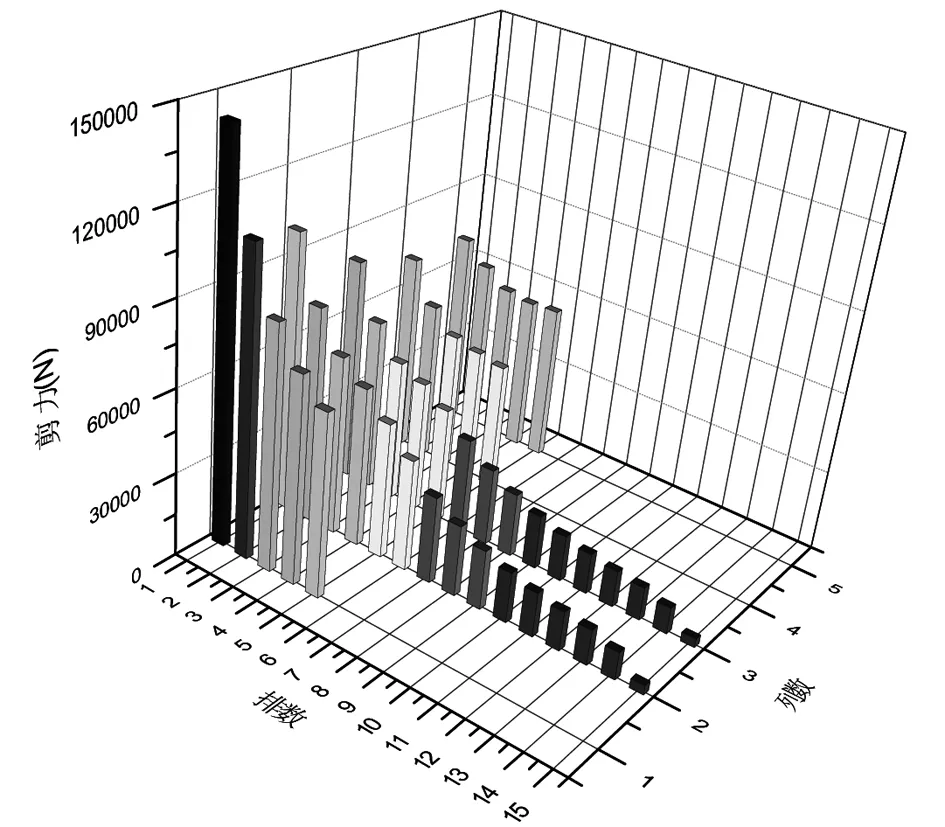

(5)图9显示锚拉板上的单孔剪力值由上排至下排,由左列至右列逐渐减小,最大剪力值达到142.6kN;图10显示加劲肋开孔剪力随着深度的增加逐渐减小,单孔最大剪力为111.8kN。

图9 锚拉板连接件剪力分布图

4 结 语

为了改善传统吊杆梁端锚固结构的各种缺点,研究提出利用组合结构实现吊杆在梁端的锚固,充分发挥了钢与混凝土材料性能的优点,在受力性能满足规范要求的前提下使锚固区具有较大的刚度、较好的疲劳性能和耐久性。锚拉板式组合锚固结构具有以下优点:

(1)预埋式锚固结构刚度大,贯穿钢筋的开孔连接件能有效将较大的吊杆力传递至混凝土梁,实现了吊杆的可靠锚固。

(2)耳孔采用的销铰式连接释放了转动自由度,可以减小吊杆中的弯矩,防止反复荷载下吊杆防护设施的开裂。

(3)提升吊杆锚头至桥面以上,使得锚固区空间开阔,同时便于对吊杆锚头进行日常的检测、维护。

(4)整个埋入式的锚固结构可以提前预制,简化了吊杆锚固的施工工序。