基于严格约束的汽油调合双调合头协调优化方法

2019-03-22何仁初陈海泉张卫东祝文启

何仁初, 陈海泉, 张卫东, 祝文启

(1.华东理工大学 化工过程先进控制和优化技术教育部重点实验室, 上海 200237; 2.上海大学 上海市智能制造和机器人重点实验室, 上海 200072;3.中国石化 金陵分公司 信息化与计量中心,江苏 南京210033; 4.中国石化 镇海炼化分公司 储运部, 浙江 宁波 315207)

随着国民经济的发展,汽车数量不断增加,我国面临的能源环境问题日益突出[1]。目前使用清洁的汽油对于解决此类问题具有重要的意义。汽油调合作为汽油生产的关键一环,将直接影响汽油产品的质量[2]。同时,随着国内汽油质量标准的不断升级,特别是未来几年汽油质量标准升级到国Ⅵ标准(本文所提标准均参照GB 17930—2016《车用汽油》),在各种资源得到充分合理利用的前提下,生产出最大量的质量合格、符合要求的成品清洁汽油,成为众多炼油企业面临的一个迫切且现实的问题[3]。在如今国内的成品汽油市场上,汽油产品的标号有90#、92#、95#、98#等,如果一种标号的汽油用一条调合生产线,会大幅增加成本,占用场地面积且设备投资较高;而采用一条生产线调合多种标号的汽油,调合时需要更换组分油,并需要频繁切换管道,修正调合工艺,给调合过程带来了较大的麻烦,更重要的是管道中先前调合的残留组分油会给当前的调合过程带来误差。因此,炼油企业可采用双调合头的生产模式,提高灵活性,降低产品的生产时间并提高产品的产量。

国Ⅵ标准的汽油对清洁性提出更高的要求,调合过程中被控属性更多、更严,调合效率要求更高,因此对于汽油的调合工艺提出了更高的要求。笔者以某炼油厂调合95#汽油的调合组分油(催化裂化汽油、非芳烃、重整汽油、甲基叔丁基醚(MTBE))和其累积调合工艺为研究对象,以此为基础开发出面向国Ⅵ标准下调合95#和92#汽油的双调合头累积调合工艺方案,通过建立更加精确的汽油调合模型,在调合过程中对汽油的辛烷值、蒸气压、密度、馏程10%、馏程50%、馏程90%、终馏点、烯烃、芳烃、苯、硫和氧12个质量指标进行精准的测控。同时,为解决双调合头工艺中经常出现的公用组分油争抢的问题,在此双调合头调合工艺中应用一种合理高效的协调优化算法解决争抢公用组分油问题。

1 国Ⅵ车用汽油标准简介

国Ⅵ车用汽油标准将于2019年1月1日起在全国推行,本工作面向国Ⅵ车用汽油标准开发汽油双调合头累积调合工艺。国Ⅵ标准按烯烃体积分数不同分为Ⅵ(A)和Ⅵ(B)两个阶段,相比国Ⅴ标准,国Ⅵ(B)标准中对车用汽油某些质量指标要求更加严格,如表1所示。

从表1可以看出,GB 17930—2016中的国Ⅵ(B)车用汽油标准主要加严了4项指标,在双调合头累积调合工艺研究中,将主要考虑苯、烯烃和芳烃体积分数3个指标,使之达到国Ⅵ(B)标准要求。蒸气压需考虑到气温变化,因笔者参考的现场实际数据在夏季测得,所以蒸气压以夏季标准(5月1日~10月31日)为参考。

表1 GB 17930—2016中国Ⅴ和国Ⅵ(B)车用汽油标准某些质量指标的变化Table 1 Changes of some quality indexes in China Ⅴ andⅥ(B) gasoline standard of GB 17930—2016

2 汽油调合模型的建立

2.1 汽油调合组分油性质

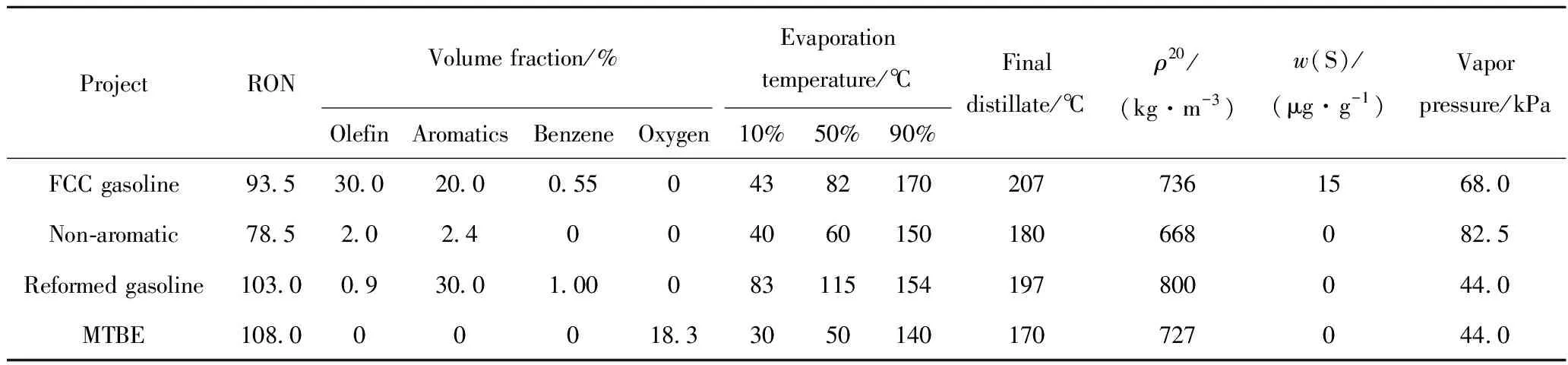

依据某炼油企业95#汽油累积调合工艺,现有汽油调合组分油有催化裂化汽油、非芳烃、重整汽油和MTBE,其产品性质如表2所示。现采用4种组分油作为公用组分油,开发双调合头调合工艺来同时调合95#和92#汽油。

2.2 辛烷值模型的建立

面向国Ⅵ车用汽油标准,并针对辛烷值(RON)在汽油调合过程中表现出的强非线性[4-7],双调合头调合工艺研究的辛烷值模型采用笔者提出的一种改进的辛烷值模型,其预测精度相对于应用较为广泛的调合效应模型更高[8]。以汽油RON建模过程为例,其表达见式(1)和(2)。

表2 催化裂化汽油、非芳烃、重整汽油和MTBE 4种组分油的性质Table 2 Properties of 4 components of FCC gasoline, non-aromatics, reforming gasoline and MTBE

RONi,final=RONi+di+h·si

(1)

(2)

式(1)和(2)中,RONi,final为第i种组分油进行定量化补偿后的研究法辛烷值;RONblend是调合汽油的研究法辛烷值;RONi是第i种组分油的研究法辛烷值;ri为第i种组分油体积分数;si为第i种组分油的敏感度;di是第i种组分油研究法辛烷值补偿值;h为待求参数;n为组分油种类数量。

根据式(1)和(2),假设有m组汽油调合的历史试验数据,n个参与调合的组分油,那么第l组数据成品汽油辛烷值的计算方法可如下表达:

(3)

(4)

在实际调合过程中,可能出现第i个组分油不参与调合,那么该组分油的配方ri=0。为进一步提高辛烷值模型预测精度,笔者依据文献[9-10]中提出的方法,在计算过程中,对组分油的配方添加约束。针对第l个调合批次,添加约束的具体计算方法如式(5)所示。

(5)

式(5)中,αn和βn均为大于0的约束系数,可以根据实际调合过程进行调整。同时,令pbl=Dl+hl·Sl,通过式(1)和(2),可以对式(4)进行变形,得到式(6)。

(6)

Yl=Rl·pbl

(7)

通过式(7)可以导出:

(8)

结合式(8),将式(5)进行展开得到如式(9)的表达。

(9)

(10)

在实际计算过程中,因Y和pb的符号一致,可以直接去掉绝对值符号,因此,对式(10)进行变换,对模型的计算过程添加如式(11)形式的约束。

(11)

将式(7)和式(11)结合,导出式(12)的矩阵形式。

(12)

式(12)可以简化为如下形式:

Atl×pbl=bl

(13)

其中,Atl由两部分组成,第1行为配方向量,剩下的对角矩阵是约束矩阵,取值为经验值。因此,结合带有遗忘因子的最小二乘法(RLS)回归分析,通过m组汽油调合历史试验数据的在线辨识,可以得到改进后的汽油调合效应辛烷值模型中的待求参数值,整个计算过程进一步提高辛烷值预测模型的精度。

2.3 蒸气压模型的建立

目前在汽油调合过程中用于计算雷德蒸气压的模型主要是经验模型,即Chevron法[11],笔者采用Chevron法建立汽油调合过程中的蒸气压模型,如式(14)所示。

(14)

式(14)中,Vi代表组分油i的体积分数;RVPt为调合汽油的蒸气压,kPa;RVPi为第i种组分油的蒸气压,kPa。

2.4 密度模型的建立

随着汽油质量标准不断升级,同时,汽车制造技术也不断创新,且汽车发动机功率和燃油消耗与汽油的密度有关,汽油密度越低,油耗越大。这就对汽油调合过程中的密度指标有一定要求。因此,笔者对汽油调合过程中汽油的密度指标建立数学模型,完善整个汽油调合模型。其数学表达式如式(15)所示。

(15)

式(15)中,ρblend为调合汽油的密度,kg/m3;ρi为第i种组分油的密度,kg/m3;fi为某一时刻第i种组分油的流量,m3/h;F为某一时刻组分油的总流量,m3/h。同时,汽油调合中各组分油流量与配方之间有如下关系,即:

fi=F·ri

(16)

则根据式(16),式(15)可以转化成如下形式:

(17)

2.5 馏程模型的建立

在实际的汽油调合优化过程中,对于馏程的优化计算多采用配方线性加和模型,即:

(18)

式(18)中,T为汽油特定蒸发体积分数下的蒸发温度,℃;Ti为第i种组分油特定蒸发体积分数下的蒸发温度,℃。式(18)所描述的模型使用方便,但是精度不高。因此,面向国Ⅵ标准,针对本文研究,对上述馏程模型进行改进。其主要思路在于依据式(18)估算出调合后油品的10%蒸发温度、50%蒸发温度、90%蒸发温度和终馏点。利用Dhulesia经验模型和体积线性加和的方法在估算值的左右范围内取值,对4个指标进行预测,以此提高汽油调合过程中馏程的计算要求。Dhulesia经验模型数学表达式如式(19)所示[12]。

(19)

(20)

式(19)和(20)中,Tfd为组分油的终馏点,℃;Tid为组分油的初馏点,℃;T*为蒸发温度,℃;VT为温度为T时目标蒸发的体积分数;φ和δ是模型参数。其中,每种组分油的φ、δ的值可利用历史的调合数据进行回归分析得到。根据蔡智等[13]的报道,几种组分油进行调合,调合后油品在某一温度下的蒸馏数据具有可加性,即:

(21)

2.6 含量属性模型的建立

含量属性是指在汽油调合过程中的含量属性指标,如烯烃、芳烃、苯、氧、硫等一系列汽油环境质量指标。本研究面向国Ⅵ标准,力求建立更加精确的汽油调合模型,因此,建立了烯烃、芳烃、苯、氧和硫含量5个含量属性计算模型。因汽油一系列的含量质量指标在调合过程中基本满足线性调合规则,文中不再赘述。

采用某炼油厂的催化裂化汽油、非芳烃、重整汽油和MTBE为组分油, 95#和92#汽油的调合试验数据作为建立汽油调合模型的数据集,通过对数据集的数据进行分析整理,选取了160组95#汽油调合数据和118组92#汽油调合数据进行建模,得到95#汽油和92#汽油的调合模型。

3 双调合头调合工艺方案设计

3.1 汽油累积调合过程

研究针对汽油累积调合过程的双调合头调合工艺,而带有罐底油的累积调合优化过程不仅需要计算调合头处成品油属性,还需计算储罐中成品油的当前属性,整个过程具有罐底补偿这一过程[14]。累积调合过程就是根据实际罐中成品油性质、调合头处成品油性质、最终储罐中累积产品的目标值,求解整个调合过程组分油的配方。整个工艺中,成品汽油的储罐可以简单地用图1表示。

图1 汽油调合过程的储罐表示Fig.1 Expression of storage tank in gasoline blending process

根据图1中关于成品汽油储罐的表示,储罐中成品汽油的最终属性可以用式(22)进行表达。

(22)

式(22)中,Pro为产品油最终预测属性;Propre为根据优化配方预测的调合头属性;VProtol为累积调合体积属性积;VProheel为罐底油体积属性积;VolH为罐底油体积,m3;VolS为调合目标总体积,m3;VolT为已调合体积,m3。在汽油储罐中,成品汽油属性满足线性叠加原理,可以利用优化调合体积的属性补充已调合体积和罐底油的属性偏差,使整个储罐中产品油达到目标要求。因此,调合汽油某个质量指标在调合头处的上下限可以用式(23)和(24)表示。

(23)

(24)

3.2 协调优化算法

采用一种合理高效的协调优化算法,以公用组分油的流量作为决策变量,通过修改公用组分流量上限的方式进行协调[15]。由每个调合头的流量和优化的配方可以求得每个调合头所需的每种组分油的流量,每种组分油的流量必须满足单调合头的调合优化过程中的组分油流量约束,如式(25)和(26)所示。

(25)

(26)

(27)

(28)

(29)

(30)

3.3 双调合头累积调合工艺方案

汽油双调合头调合工艺流程简图如图2所示。95#和92#汽油的双调合头调合工艺过程均为累积调合过程。将某炼油厂现有4种组分油当作调合95#和92#汽油的公用组分油,进入调合管道并通过混合器进行充分混合,混合后的油品进入储罐中和罐底油进一步混合,整个工艺过程需要对储罐中的成品油各质量属性进行优化控制。

整个双调合头累积调合工艺优化逻辑结构如图3 所示,其中心思想是:对2个调合头在各自的约束条件下,分别独立地进行累积调合优化,得到了满足汽油各质量指标要求的组分油优化配方,将各自的配方转换成流量,再判断公用组分油总流量是否超出限制,有无争抢公用组分油的情况。如果没有则执行单调合头优化计算得出的配方;如果有则启动协调优化算法,修改公用组分油流量的上限约束,2个调合头重新进行单独优化。重复这一过程,可避免在调合过程中出现争抢公用组分油的问题,较好地协调双调合头生产。同时单调合头优化算法可以独立运行,也可同协调优化算法一起运行,灵活性较高,符合现场实际调合情况。

3.4 双调合头累积调合工艺仿真验证

3.4.1 问题分析与优化参数设定

实际装置中组分油来自缓冲罐或直接来自装置,受生产过程的影响属性指标波动较大,准确快速跟踪组分油或成品油属性的变化对于调合优化成功与否十分关键。笔者一方面通过近红外分析仪实施监测组分油属性变化,另一方面通过调合头成品油在线近红外分析仪分析数据及调合规则反向修正组分油属性偏差,确保调合后成品油属性指标的准确预测和配方优化计算。所以近红外分析仪的准确测量十分重要。笔者将其分为组分油的准确测量及成品油的准确测量,两者只要其中一个测量准确都能确保调合优化计算的准确进行。

依据某炼油厂的工艺生产线和组分油产量,设定每个调合头的总流量为300 m3/h,需要调合汽油的总流量为9000 m3/h,罐底油流量为1000 m3/h。调合过程管道中的组分油流量上限分别为:催化裂化汽油300 m3/h、非芳烃80 m3/h、重整汽油为210 m3/h、MTBE为60 m3/h。文中配方优化过程采用成熟的线性规划算法,对每种组分油的配方进行优化。为提高优化效率,根据以往实际调合经验及库存情况,调合95#汽油的调合头1的优化过程以体积分数为62%的催化裂化汽油、26%的重整汽油和12%的MTBE为初始调合配方;调合92#汽油的调合头2优化过程以体积分数40%的催化裂化汽油、10%的非芳烃、45%的重整汽油和5%的MTBE为初始调合配方。考虑实际调合中组分油配方大幅变动会带来较大误差,并设定每种组分油的配方变化范围为10%,每5 min启动一次配方优化。

3.4.2 仿真平台搭建

笔者采用Matlab/Simulink平台,使用M语言编写自定义的S函数模块进行模拟仿真。针对汽油调合双调合头累积调合优化过程,主要包括输入模块、自定义的S函数模块和输出模块。

输入模块设定为汽油优化初始配方、组分油属性、组分油流量信息和汽油调合质量标准。其中,设定汽油优化初始配方是为了简化寻优过程,提高优化效率,其值可根据历史的现场调合信息确定。组分油属性为每种组分油的质量指标属性,设定每种组分油的属性包括RON、烯烃、芳烃、苯、氧、馏程10%、馏程50%、馏程90%、终馏点、密度、硫和蒸气压共12个质量指标值。组分油流量的设定要综合考虑炼油厂调合生产的工艺要求。汽油调合质量标准则可以根据调合目标要求进行设定,如国Ⅴ标准、国Ⅵ标准等。同时,自定义的S函数模块是整个仿真平台的核心部分,主要包括2部分内容,分别是汽油调合规则和对调合配方的优化。汽油调合规则就是所建立的辛烷值模型、蒸气压模型、密度模型、馏程模型和含量属性指标模型。调合配方优化部分主要是包括调合头处属性转化、调合头处产品属性优化、2个调合头之间的协调优化和对储罐中产品油属性偏差的补充4个部分。输出模块包括汽油的RON、烯烃、芳烃、苯、氧、馏程10%、馏程50%、馏程90%、终馏点、密度、硫和蒸气压共12个质量指标值。

3.4.3 双调合头独立优化

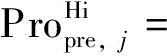

2个调合头在独立进行优化计算时,会以独占公用组分油的方式进行调合,流量超出公用组分油的流量约束上限。这在实际调合过程中是不可取的,因此需要进行仿真验证。根据上述设计的双调合头调合工艺方案,对2个调合头在进行独立优化计算时进行仿真,得到所需的4种公用组分油在调合过程中每个调合头的流量及总流量变化。整个调合过程每5 min启动一次优化,会得到4种公用组分油的流量值,因此,4种公用组分油流量的变化是非连续的,为方便观察其趋势的具体变化,将其连成曲线进行研究,如图4所示。

图4 独立优化时催化裂化汽油、非芳烃、重整汽油和MTBE 4种公用组分油的流量变化Fig.4 Flow change of 4 kinds of common component oil, FCC gasoline, non-aromatics,reforming gasoline and MTBE in the case of independent optimization(1) Upper limit constraint of flow of a common component oil; (2) The flow change of a common component oil for blending head 1;(3) The flow change of a common component oil for blending head 2; (4) Total flow change of a common component oil(a) FCC gasoline; (b) Non-aromatic; (c) Reformed gasoline; (d) MTBE

从图4可以看出,2个调合头独立进行优化,从总体变化趋势看,调合头1会在大约5.5 h达到稳定状态,调合头2在大约4.5 h后达到稳定状态,即组分配方已经不发生变化,代表着先前储罐中的罐底油的各质量指标值对整个调合过程影响变得微乎其微。同时,从图4(a)和(c)可以看出,整个调合过程会出现争抢公用组分油的情况,催化裂化汽油和重整汽油的总流量超出所规定的流量上限300 m3/h 和210 m3/h。这在实际调合过程中是要去极力避免的。

3.4.4 双调合头协调优化

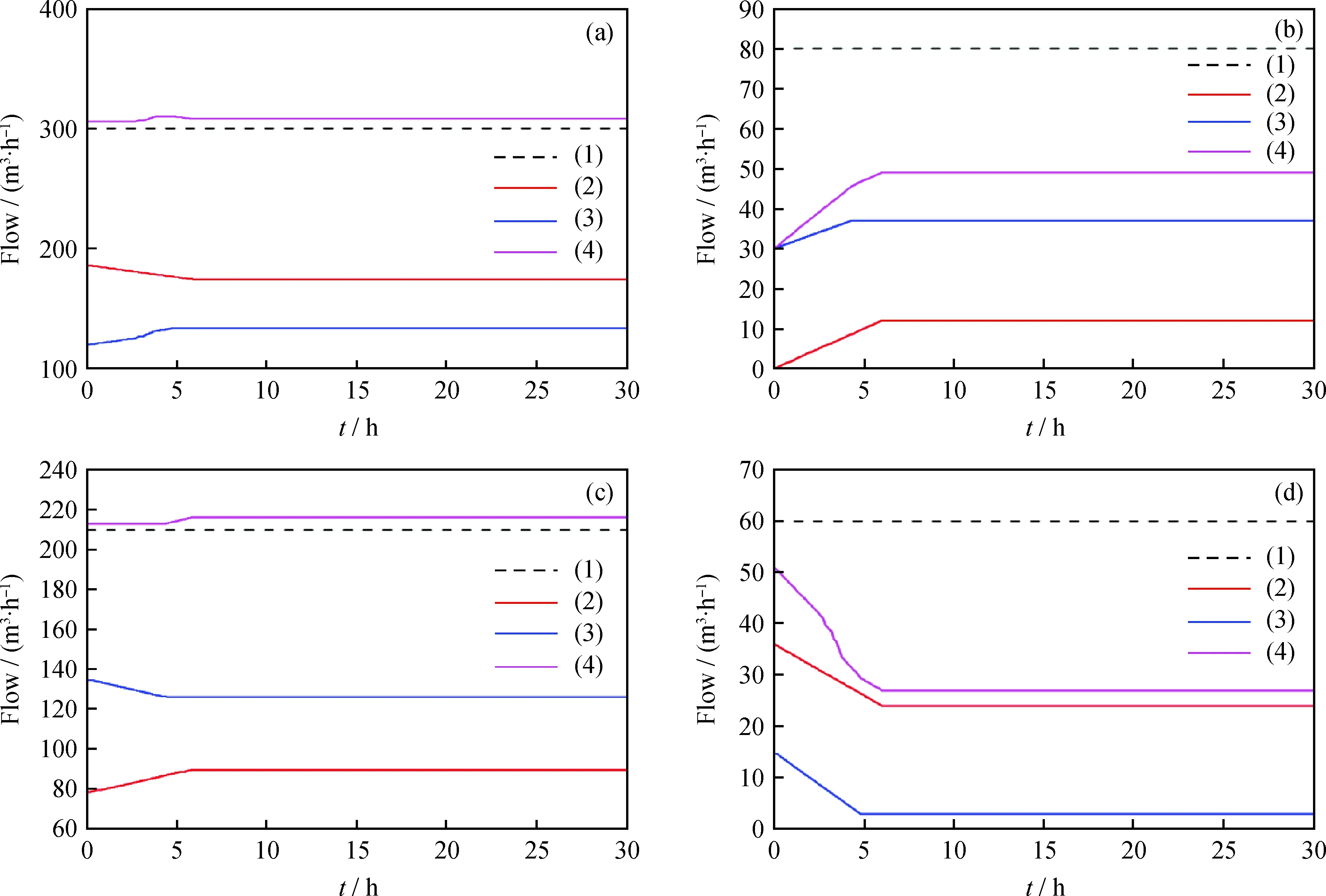

针对上述2个调合头独立优化计算出现争抢公用组分油的问题,采用双调合头协调优化计算,并进行仿真,得到所需的4种公用组分油在调合过程中每个调合头的流量及总流量变化,如图5所示。

图5 协调优化时催化裂化汽油、非芳烃、重整汽油和MTBE 4种公用组分油的流量变化Fig.5 Flow change of 4 kinds of common component oil, FCC gasoline, non-aromatics,reforming gasoline and MTBE in the case of coordination optimization(1) Upper limit constraint of flow of a common component oil; (2) The flow change of a common component oil for blending head 1;(3) The flow change of a common component oil for blending head 2; (4) Total flow change of a common component oil(a) FCC gasoline; (b) Non-aromatic; (c) Reformed gasoline; (d) MTBE

从图5可以看出,2个调合头进行协调优化过程中会相互影响。从总体变化趋势看,调合头1和调合头2大约在6.8 h同时达到稳定状态,比独立进行优化计算达到稳定状态所需时间长,说明双调合头协调优化过程相对复杂、相互影响。同时从图5 的4幅曲线图的变化趋势中可以发现,整个调合过程在一开始就启动了协调优化算法,因此开始时图中曲线变化速率较快。在双调合头调合过程中,要协调好争抢公用组分油的情况,随着协调优化过程的不断进行,4种公用组分油的流量的变化趋势较2个调合头独立调合时的变化更加复杂。从最终结果分析,催化裂化汽油和重整汽油的流量值在整个调合过程中始终在上限约束之下。同时,对双调合头独立优化和协调优化2个优化过程达到稳定状态后配方和组分流量的值进行分析对比,如表3所示。

前文分析可知,催化裂化汽油和重整汽油流量会出现争抢,从表3可以看出,应用协调优化算法后,在调合过程到达稳定状态时,催化裂化汽油所需总流量从308.1 m3/h下降到298.3 m3/h,小于300 m3/h,重整汽油所需总流量从215.9 m3/h下降到207.3 m3/h,小于210 m3/h,说明在调合过程中出现公用组分流量争抢时,协调优化算法起到了协调作用,重新优化了配方。仿真得到2个储罐内产品汽油的最终各质量指标的值如表4所示。

从表4可以看出,2个储罐内汽油各质量指标的值完全符合国Ⅵ(B)车用汽油标准。因此,面向国Ⅵ车用汽油标准,开发的双调合头累积调合工艺方案,符合现场调合过程,可以较好地满足炼油企业的现场调合要求。同时根据仿真得到的数据,对此工艺的某些方面进行针对性的技术改进,可进一步提高调合效率及调合利润。

表3 双调合头独立优化和协调优化前后配方及组分流量的变化Table 3 Changes of formula and component flow before and after optimization and coordination optimization of double headers

表4 双调合头独立优化和协调优化后2个储罐内产品汽油的最终各质量指标Table 4 Final quality indexes of gasoline products in the two storage tanks afteroptimization and coordination optimization of double headers

4 结 论

面向国Ⅵ车用汽油标准,依据某炼油厂的单调合头现场生产工艺的具体情况,开发了可同时调合95#和92#汽油的双调合头累积调合工艺方案。针对汽油调合模型,在模型中添加了汽油12个质量指标的数学描述,建立了汽油辛烷值模型、蒸气压模型、密度模型、馏程模型和含量属性模型,并改进了部分调合模型。对于双调合头出现公用组分油争抢的问题,应用一种简单高效的协调优化算法改变公用组分油的上限约束。仿真结果表明,协调算法有效解决了双调合头调合工艺中争抢公用组分油流量的问题。双调合头累积调合工艺可同时调合生产出满足国Ⅵ标准的95#和92#汽油产品。设计的双调合头累积调合工艺可以为炼油企业的汽油调合现场实施提供双调合头解决方案,为炼油企业在国Ⅵ标准下进行汽油调合优化工艺升级提供技术及理论支持。