隧道二次衬砌台车受力简析

2018-02-01刘云珠

刘云珠

中铁十二局集团第二工程有限公司 山西 太原 030032

前言

全断面钢模板砼衬砌隧道台车(简称台车)受力分析主要包括顶模和边模两部分。台车结构受力分析应考虑工作及非工作两种工况下的载荷,强度校核时应以最大载荷为设计计算依据。非工作状态,台车只承受自重,结构受力较小;工作状态,台车受自身重量、混凝土自重、振捣、混凝土入仓产生的冲击等各方面产生的力,因此,台车强度校核载荷应以工作状态产生的荷载为依据进行校核[1-2]。衬砌台车主视图及侧视图如图1所示。

1 台车整体受力分析

1.1 顶模板载荷分析

顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁又承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖0.8米时的混凝土自重及注浆口封口时该处的挤压力。由于混凝土输送泵通过几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其他地方压力较小,因此,强度计算时,只考虑自重载荷的压力对模板影响,这在工程计算中是可行的。

顶部模板受力简图如图2所示。假设混凝土厚度为最大开挖厚度0.8m,台车衬砌长度为12m,同时假定上部整个混凝土的自重由顶模板承受,所灌注混凝土即为图中的阴影部分面积S(由ABCD四点构成的阴影面)。S=8.92m2,则混凝土自重W=12×8.92×2.45=262.25(t﹚,顶模板自重G=26.32﹙t﹚。

图1 台车主视图与侧视图

图2 顶模板结构受力简图

图3 边模板结构受力简图

图4 门架结构受力简图受力简图

图5 模板部分

1.2 边模板载荷分析

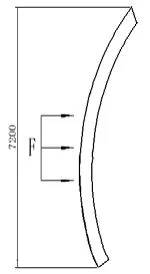

台车边模板左右对称,结构及受力相同,由于模板下部向里靠拢,不承受混凝土自重,因此自重载荷不必考虑,只考虑浇注混凝土时的侧压力对其影响,如图3所示。

台车边模板的侧压力计算有如下两种方法:

方法一:新浇混凝土对钢模板的最大侧压力q,按下式计算:q=rhR+C

公式中:q―混凝土侧压力,rh―混凝土的容重,2.45t∕m3,R―内部插入振捣器的影响半径,取0.75,C―混凝土入仓对模板的冲击力,取0.2t∕㎡,代入上式,q=2.45×0.75+0.2=2.04t∕㎡

方法二:采用内部振捣器时,新浇混凝土对钢模板的最大侧压力F,按下式计算:F=0.22rht0β1β2V1/2,公式中:F―混凝土侧压,rh―混凝土的容重,2.45t∕m3,t0―新浇混凝土的初凝时间(h)取5小时,β1―外加剂影响系数,不加外加剂时取1.0,加具有缓解作用的外加剂时取1.2,β2―混凝土坍落度影响修正系数,当坍落度小于3cm时取0.85;当坍落度为5―9cm时取1.0;当坍落度为11―15cm时取1.15,V―混凝土的浇筑速度(m∕h),取1.5m∕h

将上述各值代入:F=0.22×2.45×5×1.2×1.15×1.51/2=4.56(t∕㎡)

边墙的侧压力取为4.7t∕㎡,该值取自日本歧埠工业公司液压台车的计算值,大于目前国内边模板的侧压力计算值,偏于安全。

1.3 边模板水平载荷及千斤顶轴向载荷

(1)边模板水平载荷

由于衬砌长度为12米,边模板竖直高度取7.2米,则边模板水平载荷W=12×7.2×4.7=406.08(t)

假设上述水平载荷由14个支承千斤承担,总共七组千斤顶,而中间五组千斤顶承受的力最大,则中间每组千斤承受的力为404.16∕5=80.83(t)。假设每组载荷由4个千斤平均承担,则每个千斤的轴向载荷为F2=80.83∕4=20.21(t)。

(2)水平千斤的强度校核

水平千斤采用矩形螺纹T75×8,螺杆及螺母均为45#钢,其6s=360Mpa,

[6b]=144Mpa,[τ]=108Mpa,安全系数为2.5。

由于螺杆和螺母材料相同,只需校核螺杆螺纹强度。

根据螺杆弯曲强度公式:6b=3FH1∕πd3b2n≤[6b],螺杆剪切强度公式:τ=F∕πd3bn≤[τ],公式中:F―轴向载荷N,F=20.21×104N,H1―基本牙型高度mm,H1=0.5P=4mm,d3―外螺纹小径,d3=64mm,n―旋合圈数,n=H∕P,P为螺距8mm,螺杆高度H=160mm,则n=20,b―螺纹牙根部的宽度mm,矩形螺纹b=0.5P,即b=4mm,将各值代入上式:则6b=3×20.21×104×4/π×64×42×20=37.69Mpa<[6b],τ=20.21×104/π×64×4×20=12.56Mpa<[τ]因此,水平方向支承千斤强度通过。

1.4 门架结构的受力分析

台车门架是一个空间的整体框架结构。其主要水平及垂直方向的载荷靠7榀门架承受。门架整体框架结构的受力分析分两种情况:其一是水平载荷作用下的门架受力,其二是垂直载荷作用下的门架受力。为了保证整体结构的稳定性,门架横梁和立柱都会分别通过工字钢或槽钢把其连成整体。在7榀门架中,中间的门架受力最大,其受力简图如图4所示。

2 台车模板受力分析

台车模板分顶模、左右边模,由于顶模受到混凝土自重、施工载荷及注浆口封口时的挤压力等载荷的作用,其受力条件显然比其他部位的模板更复杂、受力更大、结构要求更高。由于边模与顶模的结构构造一样,边模不受砼自重,载荷较小,因此对其强度分析时只考虑顶模。

在衬砌时的混凝土自重及边墙压力靠模板承受。模板的整体强度有拱板、托架及千斤顶支架,从而保证其工作时绝对可靠。

台车模板沿洞轴方向看是一个圆柱壳,通过计算得知模板下的托架支承及圆弧拱板(400mm宽,12mm厚)的刚度是足够的,而顶模最危险处应在最顶部(由于灌注时的压力)。因此,其力学模型可取最顶部1.5米长度,1.5米宽的这部分模板进行受力分析及强度校核。其力学模型如图5所示。

该部分载荷由两部分组成,一是砼的自重,二是注浆口封口时产生的较大挤压力,该值是一个不确定的值,它与灌注封口时的操作有极大关系。如果混凝土已经灌满,而操作人员仍然由输送泵输送混凝土,由于输送泵的理论出口压力(36.5kg∕cm2)很大,就有可能造成模板的变形破坏。由于输送管的长度及高度的变化,注浆口接口处压力实际有多大,目前没有理论及实验验证的数据可供参考。

2.1 分析部分的混凝土自重P1

如图5分析部分的模板长为1.5米,宽为1.5米,混凝土厚度为0.8米,其密度为2.45t∕m3。则混凝土自重:W=1.5×1.5×0.8×2.45=4.41(t)。单位面载荷:P1=4.41∕(1.5×1.5)=1.96t∕m2。

2.2 分析部分的挤压面载荷P2

挤压面载荷取4.7t∕m2(参考自日本歧埠工业公司提供的参数)。那么,这部分模板就受到P1与P2的作用,两部分的合力:P=P1+P2=1.96+4.7=6.66t∕m2。

2.3 模板的弯曲应力

由于模板的内表面每隔230mm有一根加强角钢,因此,我们可以把它简化成每隔230mm的梁单元来考虑。将宽度为230mm的模板所受到的载荷折算成梁上线载荷,其翼缘板的宽度取它与之相邻筋板间距的30%,即230×0.3=69mm,偏于安全。

根据上述模板所受的面载荷为6.66t∕m2,那么在230mm宽,1500mm长的面积上所受到的载荷为6.66×0.23×1.5=2.3(t),将此载荷作用在1.5米长的梁上,则其线载荷q为2.3∕1.5=1.53(t∕m)。

如要对整个模板进行受力分析,就必须将整个模板等效成梁单元的空间框架结构,利用有限元理论,通过电算进行有限元分析。这里,我们只能取一根梁进行分析,简化后的梁单元力学模型按简支梁处理。

为计算梁的弯曲应力,必先计算该梁横截面的形心,该截面是由75×8的角钢及150×10的钢板的组合截面,根据图示坐标系,计算组合截面形心O0的X、Y坐标。组合截面形心公式计算形心的X、Y坐标。x=ΣAixi∕ΣAi y=ΣAiyi∕ΣAi ,角钢75×8的横截面积A=879.7mm2,惯性矩Ix=469500mm4。将各值代入,则:x=(150×10×75+879.7×95.7) ∕(1200+879.7)=83.76mm,y=(150×10×79+879.7×20.7)∕(1200+879.7)=54.34mm,根据组合截面的平行移轴公式计算组合截面的惯性矩:Ix=150×83∕12+8×150×24.662+469500+879.7×33.642=2201150.87mm4,抗弯截面模数:W1=Ix∕(83-54.34)=76802mm3,抗弯截面模数:W2=Ix∕54.34=40507mm3。简支梁受到均布载荷作用下的最大弯矩位于跨中,其值为:Mmax=ql2∕8=1.67×104×22∕8=4.7×103(N.m)梁的最大弯曲应力:σ= Mmax∕W2=4.7×103∕4.0507×105=116.03 [ Mpa ][6s]=160Mpa,因而,梁的强度通过。

3 结束语

隧道二次衬砌台车投入使用之前,必须经过严格的受力分析计算,确保台车模板、门架结构及各受力千斤顶的强度可控。同时在使用过程中,必须严格按照规范要求和适当的浇注速度(1.0m∕h)进行施工,同步撑紧模板下的撑地千斤及固定好轨道,把衬砌厚度控制在0.8m范围内。唯有此,衬砌台车方能既保证安全,又提高施工效率。

[1]但淑英,刘涛.隧道双功能全液压伸缩全自动行走混凝土衬砌台车结构受力分析[J].公路,2009,(7):281-285.

[2]岳克勤.隧道二衬台车模板受力验算[J].科技博览,2010,(3):52-53.