浅析超高层深厚筏板大体积混凝土施工技术

2018-02-01丁恩亮杨统元沈育龙

丁恩亮 杨统元 沈育龙

上海宝冶集团有限公司 上海 201908

前言

超高层是目前国内建筑主流发展趋势,是高层空间合理利用的有效途径,与此同时,伴随而生的深基坑、筏板大体积混凝土施工也越来越多,如何有效组织大体积混凝土施工以确保一次浇筑成型,成为一项重要研究课题,本文结合工程实际,从筏板钢筋绑扎及其钢筋支架安装、电梯井模板安装、混凝土浇筑组织、混凝土温度计算及数据收集反馈用于指导现场混凝土养护等四个方面进行总结,形成较为成熟的大体积砼一次浇筑施工技术,为类似工程提供借鉴[1]。

1 工程概况

武汉某超高层项目由一栋塔楼及裙楼组成,地下3层,塔楼地上46层,裙房地上7层。总建筑面积为119243.5m2,其中地上建筑面积95093.2m2,地下建筑面积24150.3m2,建筑高度为229.1m。

该工程基坑南北长约97m,东西宽约84m,周长约338m,垂直开挖面积约7740m2。基坑开挖深度达19.6m~26.3m。

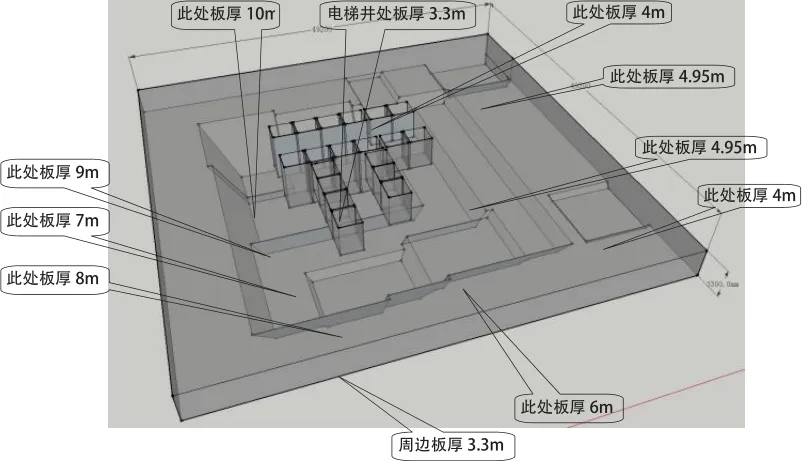

图1 塔楼区筏板基底及电梯井模型

塔楼筏板尺寸为49.2m×49.2m=2420.64m2,筏板厚度3.3m~9m,集水坑处厚度达到10m,一次性浇筑方量达12600m3,砼标号为C40P8,筏板造型复杂、标高多,增大了混凝土浇筑难度。同时由于混凝土产生大量的水化热,当其内外温差超过一定限度时,就会出现温度应力,而当温度应力大于砼拉应力时,便会产生温度裂缝。因此,在大体积混凝土施工中,既要合理组织混凝土的浇筑顺序、保证混凝土浇筑的连续性,又要随时掌握混凝土内外温差动态,以便采取相应的保温养护措施。

2 筏板钢筋支架

本项目塔楼下部筏板配筋为板面与板底各双层双向C36mm@150mm。

为确保塔楼筏板混凝土成型质量,采取一次浇筑成形,为避免浇筑时产生冲击力及浮力造成钢筋及支撑偏移严重,筏板采用型钢支撑与钢筋焊接形成整体箱形刚架,以确保施工安全及钢筋保护层得到有效控制[2]。

筏板厚度3.3m处型钢支撑立柱采用10#工字钢,横梁8#槽钢;>3.3m厚处立柱采用16#工字钢,横梁10#槽钢;立柱纵横间距统一按照2m布置,底座采用200mm×300mm×8mm钢板与筏板底筋点焊固定、立柱中部焊接200mm×300mm×8mm止水钢板。

3 电梯井、集水坑处模板安装

3.1 相关参数

电梯井的尺寸:5600mm×2500mm×5700mm(高区电梯,2合1,共4个),5600mm×2500mm×3700mm(中区电梯,2合1,共2个),5600mm×2500mm×3700mm(低区电梯,2合1,共2个),2700mm×2500mm×3700mm(低区电梯,独立设置,共2个),2700mm×2500mm×3700mm(1个,消防电梯),其中电梯井最深为5.7m。

集水坑的尺寸:1000mm×1500mm×6700mm

3.2 安装方法

采用普通模板、木方、钢管制作成井孔尺寸一致的“盒体”,“盒体”内部采用钢管作为对撑,然后采用汽车吊将盒体安装就位,上口采用钢管锁紧,用圆钢将上口钢管与筏板底部钢筋拉结。在浇筑过程中,混凝土对盒体产生的侧向力由内部设置的钢管对撑抵抗,而混凝土对盒体底面产生的浮力由拉结的圆钢抵抗[3]。

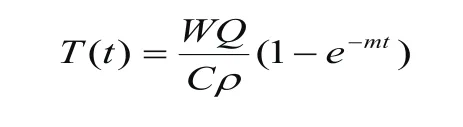

图2 井坑处盒体安装

4 混凝土浇筑施工组织

4.1 混凝土浇筑顺序

(1)浇筑顺序说明

砼浇筑分为两个阶段, 第一阶段:1#-5#泵位架设汽车泵,完成核心筒处浇筑,合计约8000m3;第二阶段:1#-4#泵位保留,5#泵位移至6#泵位架设汽车泵,直至浇筑完毕。

(2)浇筑方法

采取全面分层浇筑方法。本次浇筑面积为2420.64m2,平均每台泵的覆盖面积为484.13m2,浇筑采取分层浇筑,每层厚度控制在300~400mm,每台泵浇筑每层的混凝土为145.24~193.65m3,每台泵浇筑速度为60m3/h(考虑接料等时间,浇筑速度按50m3/h计),因此浇筑每层需要时间为3~4小时,而本次混凝土的初凝时间为8~12小时,减去运输时间(1小时),满足下层混凝土初凝前浇筑上层混凝土的时间要求。

(3)具体操作方法

①本工程筏板厚度较远大于2m、浇筑时混凝土落差大,为防止混凝土离析,确保浇筑质量,在筏板顶层钢筋面设置8个预留串筒洞口,将串筒接入筏板内,控制出料口落差小于2m,浇筑时采用串筒进行多个点位同时浇筑,工人通过预留的人员通道进入筏板钢筋内进行下部混凝土振捣。

图3 混凝土浇筑串筒及人员通道口平面图

②筏板较厚,设计一般会在筏板高度范围内按2m左右设置有构造钢筋网片。刚开始浇筑时,混凝土工下至各层钢筋网片进行振捣,自下而上分层浇筑、分层振捣密实,随着混凝土的浇筑方量增加,混凝土面逐渐抬高,施工作业层逐渐向上周转[4]。

5 温控措施

5.1 测点布置

(1)具体测点布置

图4 测温点布置图

共设置16组测位(W1~W16),其中W1(基底标高为-26.300m,余同)为10m厚的集水井筏板处测温点,测点自下而上分别位于筏板底面上方500mm、筏板中部、筏板中下部、筏板中上部、筏板顶面下方500mm。在变标高处设置W2、W3(-25.300m),W4、W5、W6(-23.300m),W7、W8(-21.250m)共7个测位,预埋深度同W9~W16(-19.600m),具体点位详见测温点位图。

5.2 温度试算

(1)热功计算

板厚按3.3m与10m计算。混凝土强度等级为C40P8,水泥采用PO42.5水泥(亚东),水泥用量mc=190kg/ m3,外加剂用量为30kg/m3,粉煤灰用量为90kg/m3,混凝土比热C=0.96KJ/kg,混凝土容重为ρ=2388.2kg/m3,混凝土浇筑入模温度取20℃。底板施工施工期间平均气温大约为25℃。

①绝热温升计算

式中:

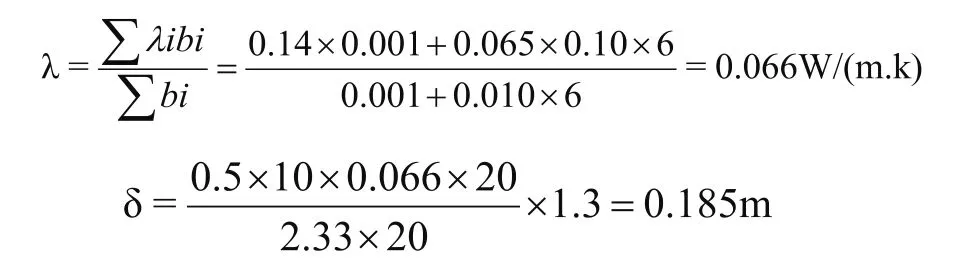

T(t)—混凝土龄期为t时的绝热温升(℃);

W—胶凝材料用量,取380kg/m3;

Q—每千克水泥28d水化热,取375kJ/kg;

C—凝土比热,取0.96[kJ/(kg·K)];

ρ—混凝土密度,取2388.2(kg/m3);

e—为常数,取2.718;

t—混凝土的龄期(d);

m—与水泥品种、浇筑温度等有关的系数,取0.4。

当t趋向于无穷大时,则计算出T(t)最大值为62.2℃。②中心温度计算

式中:

T1(t)—t 龄期混凝土中心计算温度(℃);Tj—混凝土浇筑温度,取20℃;

ξ(t)—t 龄期降温系数,具体取值见计算表。

3.3m板厚计算取值如下表

10m板厚计算,由于规范无具体ξ(t)的取值,故按照4m的ξ(t)取值作为计算依据,计算如下表:

中心温度计算龄期 3 6 9 12 15 18 21 24 27 30 ξ(t)0.74 0.73 0.72 0.65 0.55 0.46 0.37 0.30 0.25 0.24 T1(t) 66 65.4 64.8 60.4 54.2 49.9 43 38.7 35.6 34.9

③保护层厚度计算

式中:

δ—混凝表面的保温层厚度(m);

λ0—混凝土的导热系数,取2.33[W/(m·K)];

λi—各保温材料导热系数[W/(m.K)],麻袋λ1取0.14W/(m.K),薄膜λ2取0.065;W/(m.K)

Tb—混凝土表面温度,取20℃;

Tq—混凝土达到最高温度(浇筑后3d-5d)的大气平均温度,取25℃;

Tmax—混凝土浇筑体内最高温度(℃);

Tb-Tq—可取15~20℃,取20℃;

Tmax-Tb—可取15~20℃,取20℃;

Kb—传热系数修正值,取1.3。

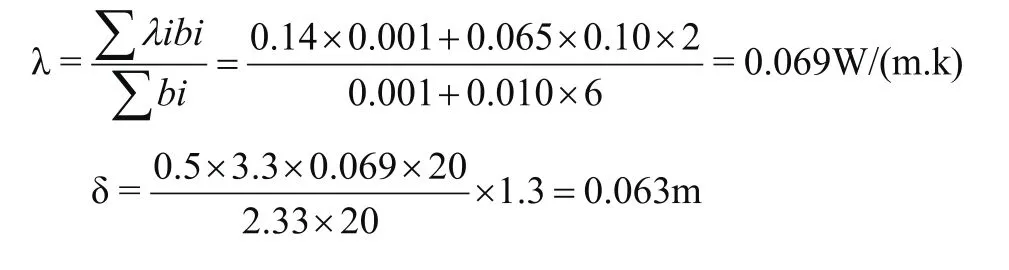

①保温层1:3.3m处用一层塑料薄膜加2层麻袋:

λ1=0.14 ,λ2=0.065

②保温层2:10m处用一层塑料薄膜加两层麻袋:

λ1=0.14 ,λ2=0.065

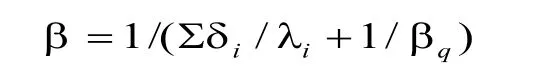

③混凝土表面保温层传热系数

式中:

β—混凝土保温层的传热系数[W/(m2.K)],10m厚取0.14,3.3m厚取0.26;

δi—各保温材料厚度(m);

λi—各保温材料导热系数[W/(m·K)];

βq—空气层的传热系数,取23[W/(m2.K)]。

①保温层1:3.3m处用一层塑料薄膜加一层麻袋。

②保温层2:10m处计算用一层塑料薄膜加两层麻袋。

③混凝土各龄期表面温度

式中:

T2(t)——混凝土表面温度(℃);

Tq—施工期大气平均温度,取25℃;

hˊ—混凝土虚厚度(m);

H—混凝土计算厚度(m);

T1(t)—混凝土中心温度(℃)。混凝土虚铺厚度h'

式中:

hˊ—混凝土虚厚度(m);

k—折减系数,取2/3;

λ—混凝土的导热系数,取2.33[W/(m·K)]。3.3m板厚处:

10m板厚处:

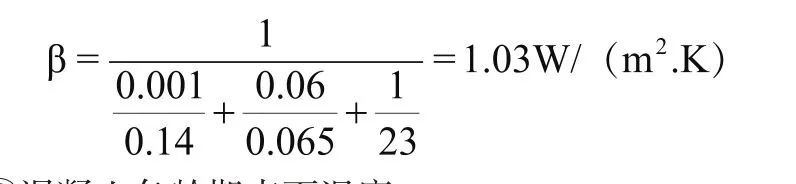

混凝土计算厚度

式中:

H-混凝土计算厚度(m);

h—混凝土实际厚度(m)。

3.3m板厚处:H=3.3+2x0.557=4.41m

10m板厚处:H=10+2x4.513=13.03m

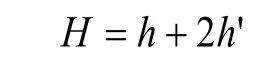

不同龄期 T2(t)值及表里温差如下表所示

龄期 3 6 9 12 15 18 21 24 27 30 T2(t)3.3m 41.93 41.67 40.83 39.07 35.98 33.64 30.78 30.07 28.88 28.44 T1(t)-T2(t)3.3m 21.47 21.13 20.07 17.83 13.92 10.96 7.32 6.43 4.92 4.36 T2(t)10m 41.84 41.59 41.35 39.54 36.99 35.23 32.39 30.63 29.35 29.07 T1(t)-T2(t)10m 24.16 23.84 23.45 20.86 17.21 14.67 10.61 8.07 6.25 5.83

5.3 测温监控

(1)测线预埋

预埋时采用钢筋做支承物,使用绝缘胶带将温度传感探头绑在钢筋上,温度传感探头处于测温点位置,并不得与钢筋直接接触。在筏板钢筋绑扎过程中,要将测线插头用胶带密封,防止损坏,且不影响筏板钢筋绑扎施工。混凝土完成浇筑前,将胶带拆除改用矿泉水瓶对外漏测线插头进行保护,保证测线不会被混凝土埋住,便于下一步数据采集。为了后期便于采集数据,留到筏板顶面以上的导线长度应大于20cm。

(2)测试设备

本工程大体积混凝土测温采用JDC-2 建筑电子测温仪以及专用热电偶温度传感器。

(3)数据收集

①测试周期。在混凝土浇筑后的升温期(约前3天)每2小时观测一次,当发现温度差接近25℃时应加密观测。降温期(第4至6天)每6小时观测一次,以后每12小时观测一次(第7至10天),直至混凝土内部温度与大气温度接近进入稳定期。

图5 数据收集

②温控指标宜符合下列规定:A.混凝土浇筑体在入模温度基础上的温升值不宜大于50℃;B.混凝土浇筑块体的里表温差(不含混凝土收缩的当量温度)不宜大于25℃;C.混凝土浇筑体的降温速率不宜大于2.0℃/d;D.混凝土浇筑体表面与大气温差不宜超过20℃。

当发现温控指标不符合上述条件之一时,加密观测。及时通报甲方、监理并报警。开始准备保温材料。并及时加强保温或减缓拆除保温设施。终止测温的条件为上述温控指标中的第3、4条。

③数据采集。数据采集使用制定表格,进行填写,便于总结分析及后期整理[5]。

5.4 数据分析

(1)测位测点数据采集情况

本工程布置16个测位,共50个测点,其中12#为3.3m板厚处测位,上部测点失效,以9#、14#测位相应测点数据作为参照依据;15#为3.3m板厚处测位,下部测点失效,以14#、16#作为参照依据,其余测位测点可正常使用;综合整体测温数据,考虑数据的代表性、连续性、完整性,选取1#(10m板厚)、2#(9m板厚)、7#(4.95m板厚)、10#(3.3m板厚)测位作为本次研究对象。

(2)数据处理

将作为研究对象的1#(10m板厚)、2#(9m板厚)、7#(4.95m板厚)、10#(3.3m板厚)测位所采集的测位测点数据制成折线图,进行数据分析。

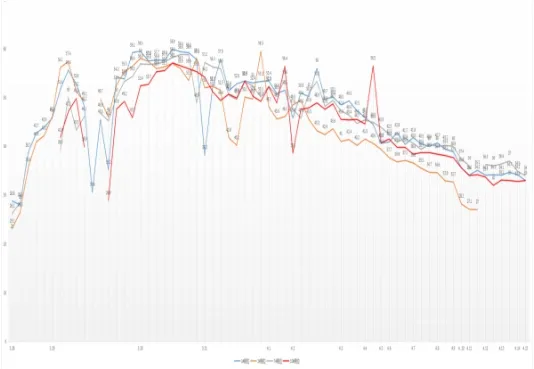

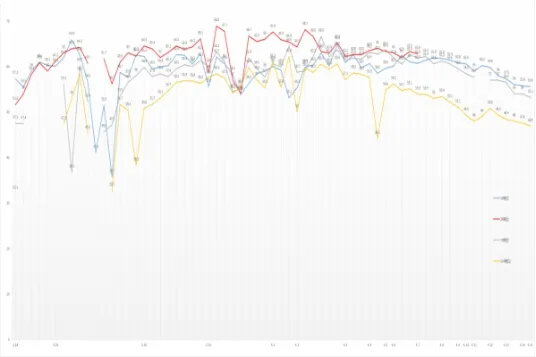

将1#、2#、7#、10#测位相同测点的数据制成折线图,对比不同测位的相同测点温度变化情况,由于1#测位包含五个测点,故中部测点数据选择中上部、中部、中下部之中最大的数据进行分析。折线图如下:

图6 不同板厚测位上部测点温度变化折线图

从图6中可以看出,不同板厚测位上部测点温度在浇筑混凝土,前3天是温度上升期,第4天开始缓慢降温。浇筑完第2天,3月29日,温度受天气影响有多所下降。

图7 不同板厚测位中部测点温度变化折线图

从图7中可以看出,不同板厚测位中部测点温度在浇筑混凝土,前3天是温度上升期,第4~5天温度变化比较平缓、趋于稳定,第6天开始缓慢降温。浇筑完第2天~3月29日,温度受天气影响有所下降。

从图8中可以看出,不同板厚测位下部测点温度在浇筑混凝土,温度变化波动较频繁,且大于4m板厚的1#、2#、7#测位相对于3.3m板厚的10#测位变化幅度更大,10#测位自第3天温度就有所稳定,超过4m板厚的测位第6天变化才开始稳定。总体来说,浇筑完前3天是温度上升期,4~6天温度变化波动较大,第6天开始缓慢降温。浇筑完第2天~3月29日,温度受天气影响有所下降。

图8 不同板厚测位下部测点温度变化折线图

(3)测温数据小结

此本次研究发现,厚度达到10m的大体积混凝土筏板前3天是温度上升期,这个结论同小于4m板厚的大体积混凝土温度上升期结论一致;C40P8混凝土最高中心温度达到65~72℃;随着板厚增加,最大中心温度出现时间将会加长,1#(10m)筏板最高中心温度出现在第6天,2#(9m)在第4天,7#(4.95m)在第5天,10#(3.3m)第3天;同时板厚的增加也会使得降温时间也有所增加,1#第6天开始逐渐降温,2#第6天开始逐渐降温,7#第6天开始逐渐降温,10#第4天开始逐渐降温;天气对混凝土温度变化影响较大,下雨前温度会有所下降,下雨后温度会再次上升。本次板厚达10m的大体积砼测温研究,对大体积混凝土后期养护起到了指导作用,混凝土筏板养护效果良好,表面观感好,无裂缝出现[6]。

6 结束语

本工程从筏板钢筋绑扎及其钢筋支架安装、电梯井模板安装、混凝土浇筑组织、混凝土温度计算及数据收集反馈用于指导现场混凝土养护等四个方面进行大体积混凝土施工质量控制,保证了筏板混凝土浇筑质量达到良好。在大体积混凝土板厚深度达到10m的研究方面,总结了深厚大筏板钢筋绑扎时确保安全稳定的选型依据、多标高筏板混凝土浇筑顺序、混凝土板厚度高达10m的温度变化情况及不同板厚温度变化的对比情况,一定程度填补了行业上板厚高达10m的深厚大筏板施工空白,为类似超高层深厚大筏板施工提供了借鉴依据与施工经验的积累。

[1]GB 50496-2012.大体积混凝土工程施工规范[S].北京:中国标准出版社,2012.

[2]GB 50164-2011混凝土质量控制标准[S].北京:中国标准出版社,2011.

[3]JGJ/T 10-2011.混凝土泵送施工技术规程[S].北京:中国标准出版社,2011.

[4]GB51028-2015.大体积混凝土温度测控技术规范[S].北京:中国标准出版社,2015.

[5]江正荣.建筑施工计算手册(第2版)[M].北京:中国建筑工业出版社,2007:135-141.

[6]住房城乡建设部工程质量安全监管司组织编写,住房和城乡建设部.建设工程安全生产技术[M].北京:中国城市出版社,2014:78-79.