连续箱梁桥同步顶升时的横向位移差分析

2018-01-31刘建威李德建于鹏

刘建威,李德建,于鹏

(1. 长沙市规划设计院有限责任公司,湖南 长沙 410007;2. 中南大学 土木工程学院 湖南 长沙 410075)

连续箱梁桥同步顶升时的横向位移差分析

刘建威1, 2,李德建2,于鹏1

(1. 长沙市规划设计院有限责任公司,湖南 长沙 410007;2. 中南大学 土木工程学院 湖南 长沙 410075)

针对连续箱梁桥整体顶升时的结构横向位移差问题,展开安全性分析。分析梁体在顶升和落梁时的受力特点,指出箱梁同步顶升时的横向位移差会对结构产生二次破坏。进而以K0+400硕放互通D匝道桥桥梁整体顶升工程为例,基于ANSYS有限元模型对该桥右幅第二联预应力混凝土连续梁桥进行应力和位移分析。研究结果表明:桥梁顶升施工的横向位移差会使结构受力状态发生改变,各跨应力、位移和支座反力均会有不同程度的变化;为保证结构安全性,应将横向位移差控制在5 mm以内。

既有桥梁;同步顶升;实体有限元;横向位移差;应力变化

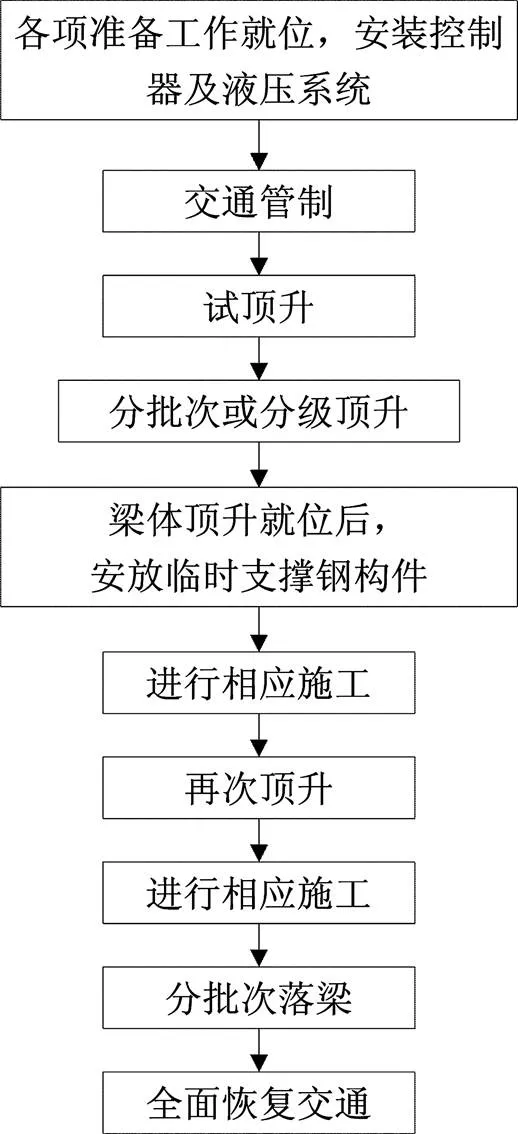

桥梁顶升技术由于其施工方便和经济适用等优点,在处理桥梁支座更换、桥下净空不足和桥梁沉降等问题方面有了广泛应用[1−3],如上海市南浦大桥引桥改造工程(整体抬升0.698~5.782 m)、天津市狮子林桥改造工程(整体抬升1.270 m)等。相比拆除重建造成的资金浪费和环境污染,采用顶升技术可很大程度上避免常规改造对日常交通的影响,并降低由此产生的成本和危害,将有限的资金发挥出更大的效益。桥梁顶升施工流程通常如图1所示[4]。相比桥梁的正常运营状态,桥梁顶升施工时结构的受力状态发生较大改变,因此施工过程中应对桥梁各关键点处的位移差加以重视和控制[5],否则将产生较大的内力,导致结构不必要的损伤甚至开裂,对桥梁长期运营不利[6−7]。既有文献多集中在桥梁顺桥向的位移差研究[8],也较少采用实体单元进行建模分析[6, 9],为更准确地研究桥梁整体顶升时箱梁结构的位移差可能导致的安全性问题,本文基于硕放互通D匝道桥顶升施工的工程案例,分析梁体在顶升和落梁时的受力特点,并基于实体有限元法模拟了结构实际受力状态,明确顶升过程中主梁位移及支座反力的变化规律,指出箱梁同步顶升时的横向位移差会对结构产生二次破坏,同时可为同步顶升监控提供理论依据,以确保顶升过程中的结构安全,也为日后同类型桥梁顶升工程提供参考。

图1 桥梁顶升施工流程图

1 工程概况

以硕放互通D匝道桥(CK79+825.401薛典路立交桥)为工程实例,该桥位于硕放互通内,上跨沪宁高速公路,交角124.834 1°,全桥共分三联,桥长235.3 m。上部构造:左幅为3×20 m钢筋混凝土连续箱梁+(29.221+2×30+20) m预应力混凝土连续箱梁+3×20 m钢筋混凝土连续箱梁;右幅为3×20 m钢筋混凝土连续箱梁+(20+2×30+29.221) m预应混凝土连续箱梁+3×20 m钢筋混凝土连续箱梁。下部构造:5号墩采用A形墩,其余桥墩均为双柱墩,桥台为承台分离式桥台,基础均为桩基础。

由于上跨分离式立交桥设计中未考虑主线超高对桥下净空的影响,致使现桥下净空(沪宁高速公路北半幅)最小处仅为4.56 m,不满足规范规定的5.0 m的高速公路净空要求,故应对该桥进行整体顶升。

2 梁体在顶升及落梁阶段的受力特点

本次桥梁顶升所采取的施工工艺为:沪宁高速公路不中断交通,薛典路上跨桥半幅中断交通,采用油压千斤顶对上部结构进行顶升。一联中所有千斤顶同步顶升,以减小由于千斤顶顶升量差异引起的梁体附加应力[9−10]。

理想工作状态下,该施工方法对结构的受力状态影响量较小,但实际施工中,由于许多不确定因素的影响,会导致结构出现附加应力,致使结构受力状态发生改变,进而导致进一步损伤甚至破坏。可能出现的不利现象如下:

1) 结构使用一段时期后,下部结构出现了不同程度的沉降差。因此将造成结构支座反力分配状况与理论值之间出现偏差,进而导致理论顶升力与实际所需顶升力不符的情况[6]。

2) 在顶升阶段以及落梁阶段,由于顶升设备或顶升速率存在差异[11],将导致梁体出现相对位移差,会对上部结构产生相应的附加应力,进而在附加应力的作用下将会进一步导致结构损伤甚至出现裂缝乃至损坏。

3) 联与联间过渡桥墩两侧桥梁跨径有较大差异,千斤顶的顶升力差异较大,差异顶升力将对墩柱的安全构成威胁。

因此,为了降低或消除顶升位移差,避免对结构主体产生二次破坏,必须严格控制箱梁在顶升和落梁时的位移差。

3 同步顶升时箱梁的应力与位移分析

以右幅第2联为例,为(20+2×30+29.221) m等宽、等高预应力箱梁。梁体高度为1.65 m,顶宽为12.25 m,底宽7.25 m,两侧翼缘悬臂长度2.5 m。其边跨支点处设置1 m端横梁,各桥墩支点分别设置1.8,2和1.8 m中横梁。

为适时掌控桥梁结构的受力状态,确保顶升工程顺利进行,对该桥的顶升高度、应力和偏位情况进行了实时监控[12−13]。监控中发现在进行结构的整体顶升时,4号墩左支座相对其他支座多顶了一定高度,导致4号墩两护栏处桥面横向顶升高度差达到了1 cm。

3.1 有限元分析模型的建立

采用大型通用空间有限元软件ANSYS进行分析,其中混凝土箱梁采用8节点实体单元SOLIDE65,预应力钢绞线采用LINK8单元建模,通过耦合其节点各向位移达到和混凝土相互作用的效果。全桥共分为20 664个实体单元,5 025个空间杆单元,8个水平可动支座,1个固定铰支座,如图4所示。

图2 桥梁结构计算简图

图3 箱梁横截面示意图

对于该桥支座,除5号墩顶处为盆式支座,将其处理为铰接(约束三向位移,弯矩释放),其他墩顶处都按单向受压双支座进行约束,即将3,4,6和7号墩顶处双支座都处理为简支(约束竖向位移)。结构在顶升处发生强制位移,即对应结构整体几何矩阵的改变[14],通过一定的迭代试算,可模拟出结构的实际状态(4号墩护栏处桥面横向高度差为1cm),求出此时4号墩左支座处的支反力和位移以及整个结构的应力、位移情况;并在强制位移计算结果中查看其他支座处支反力,校核支座是否处于正常使用状态。

对于荷载工况,由于顶升过程中施工工期短,故不需考虑结构外部和内部温差变化的影响。因分析目的只是考虑顶升施工后,得到4号墩左支座发生一定强制位移前后的安全性以及应力、位移变化情况,故除该支座的强制位移外,只需考虑结构恒载作用,而不用考虑汽车活载等可变作用。另由于此联箱梁是在成桥状态下的整体抬升,各支座的不均匀沉降影响也可以忽略。

3.2 横向位移差1 cm时的结果分析

3.2.1 箱梁应力、位移分析

通过ANSYS应力分析,得到结构在发生强制位移后的应力及位移云图5所示。

图5 箱梁结构在强制位移下的应力及位移云图

其中结构在发生强制位移之后4号墩处各控制点的位移情况如表1所示。从表中可以看出:4号墩左、右护栏在桥面横向顶升高差相差1 cm的时候,其左支座相对其他支座横向高差为0.62 cm。

现沿桥面中心线以各跨跨中、支点以及4号墩左右各1/4处顶板和底板接触点处单元作为控制点,以结构原自重状态为初始状态,比较箱梁在强制位移前后各控制点的应力与位移变化情况(表2)。

顶板应力:结构在横桥向应力变化幅度差异不大,除5号墩附近由于应力集中其值偏大略去外[15],其他控制位置变化相对较均匀;变化幅度最大值发生在第4跨跨中处,压应力增加了25%。顺桥向拉应力只出现在结构的两端,其他位置无拉应力出现,但拉应力增幅达到8.33%;相比施加强制位移前的状态,结构顺桥向第4和第5跨压应力逐渐变小,第6跨压应力逐渐变大,到了第7跨应力又开始变小,故全桥应力变化幅度呈波浪状变化;其变化幅度最大值发生在4号墩顶和第4跨跨中处,压应力分别减小了11.64%和11.96%,第6跨的增幅则不超过4%。

表1 4号墩处各控制点强制位移后竖向位移值

表2 箱梁强制位移前后应力与位移值

底板应力:全联箱梁除端部外,并没有拉应力出现,箱梁横桥向应力基本没有变化;其最大变化值发生在第5跨1/4处顶处,压应力增加了10.00%。与顶板顺桥向应力变化趋势相反,底板第4和第5跨压应力逐渐变大,第6跨压应力逐渐变小,到了第7跨应力又开始变大;底板第4跨3/4处应力变化幅度最大,压应力增加了19.77%;离强制位移发生处越远,压应力的增幅就越小,第6跨的增幅最小,为−1.49%。

箱梁各向位移:各控制位置的横桥向、顺桥向位移从数据上看变化都较大;横桥向位移值增幅一般在50%左右,而顺桥向位移的变化幅度分布比较散乱,变化的最大值为0.31 cm。

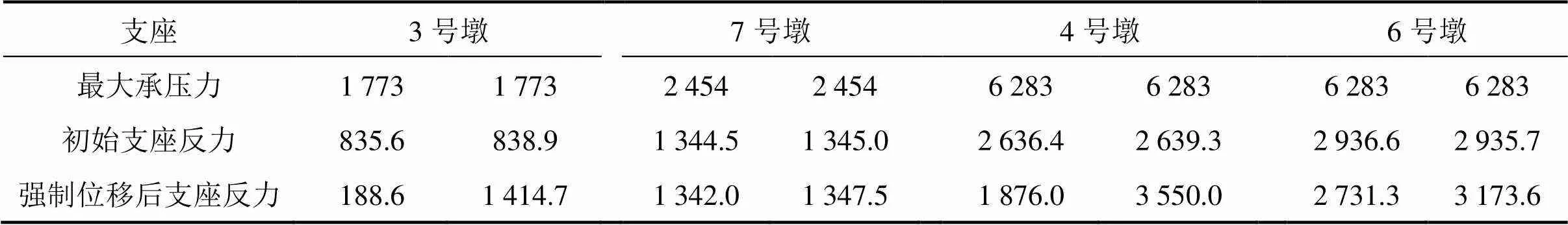

3.2.2 支座安全性验算

5号墩采用GPZ(II)10GD盆式支座,3和7号墩分别采用GYZF4425×87,GYZF4500×87橡胶滑板支座,4和6号墩都采用GYZ800×14圆板橡胶支座。在强制位移+结构恒载这一工况下得到结构在各个支座处的前后支反力见表3。

可见,4号墩左支座在整体基础上多顶升0.62 cm后,结构整体几何矩阵的改变也引起了支反力的变化,但是橡胶支座上拉力并没有出现,说明全桥箱梁的所有支座没有脱空现象出现;同时也可以看到,全部支座都没有超出标准值范围,考虑到运营阶段中活载和其他因素的迭加影响,3号墩右支座的支座反力比较接近标准值;比较3和7号墩的支反力结果可知,相邻墩台的支座反力变化最大,较远的支座变化幅度则较小[16]。

表3 强制位移前后各支座支反力

3.3 不同横向位移差时的结果分析

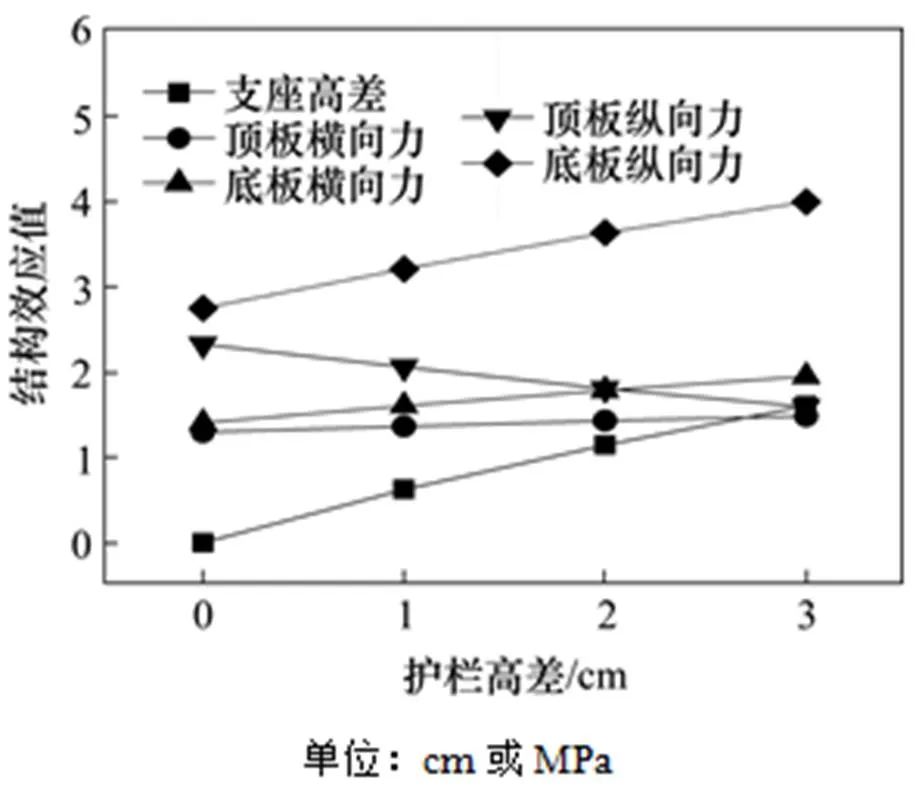

为更全面分析同步顶升时横向位移差的影响,另对4号墩处护栏高差为2 cm和3 cm时的工况进行了对比,选取4号墩墩顶处的支座高差及顶底板横桥向、顺桥向应力结果如表4,并取其效应的绝对值绘于图6。

表4 不同工况下4号墩处结构效应

由表4和图6可知,横向位移差变大时,除顶板顺桥向压应力减小外,其余结构效应都将增大,且在0~3 cm位移差范围内近似满足线性变化。当护栏处横向位移差达到3 cm时,支座处高差接近2 cm,此时顶板顺桥向压应力减小了33%,可见顶升时的横向位移差对顶板其有较大的影响,严重时将会导致顶板出现拉应力甚至开裂破坏。因此,顶升施工中对桥梁横向位移差也应保持严控。

图6 不同工况下4号墩处结构效应

4 结论

1) 桥梁顶升的过程中,由于顶升过程中存在不定的因素,会使结构受力状态发生改变,各跨应力、位移和支座反力均会有不同程度的变化。

2) 顶升施工时产生的横向位移差,将导致全桥顺桥向应力变化幅度呈波浪状变化,且离顶升位移差发生处越远,应力的变化幅度就越小;横桥向位移差异较大,但应力变化程度则不明显。

3) 顶升施工时的横向位移差对顶升处顶板应力有较大的影响,严重时将会导致顶板出现拉应力甚至开裂破坏。因此,顶升施工中对桥梁横向位移差也应保持严控,一旦出现位移差过大的情况应及时作出调整。

[1] 居艮国, 黄凯赞, 吴志刚, 等. 综合顶升支撑系统在美国亚历山大一汉密尔顿大桥改造中的应用[J]. 世界桥梁, 2011(3): 78−81.

JU Genguo, HUANG Kaizan, WU Zhigang, et al. Application of integrated jacking-up and shoring system to rehabilitation of Alexander Hamilton Bridge in America[J]. World Bridges, 2011(3): 78−82.

[2] 吴毅彬. 大型城市环形立交大吨位同步顶升设计[J]. 桥梁建设, 2014, 44(4): 85−90.

WU Yibin. Design of great tonnage and synchronous jacking-up for large city ring overpasses[J]. Bridge Construction, 2014, 44(4): 85−90.

[3] GUO T, WU E, LI A, et al. Integral lifting and seismic isolation retrofit of great hall of Nanjing museum[J]. Journal of Performance of Constructed Facilities, 2012, 26(5): 558−566.

[4] 陈舟, 余晓琳, 颜全胜, 等. 北江大桥引桥整体顶升施工技术[J]. 桥梁建设, 2014, 44(1): 114−120.

CHEN Zhou, YU Xiao1in, YAN Quansheng, et al. Construction techniques for integral jacking-up of approach bridge of Beijiang river bridge[J]. Bridge Construction, 2014, 44(1): 114−121.

[5] 闫燕红, 孙运国, 何立忠. 天津团泊新桥施工控制[J]. 桥梁建设, 2013, 43(1): 99−103.

YAN Yanhong, SUN Yunguo, HE Lizhong. Construction control of new Tuanbo bridge in Tianjin[J]. Bridge Construction, 2013, 43(1): 99−103.

[6] 刘家顺. 位移同步顶升与顶力同步顶升对桥梁影响的差异分析[J]. 公路交通技术, 2014(5): 86−90.

LIU Jiashun. Analysis for different influences of construction in synchronous jack-up of displacement and of jacking force on bridges[J]. Technology of Highway and Transport, 2014(5): 86−90.

[7] 蒋岩峰, 蓝戊己. 桥梁整体顶升关键技术研究[C]// 首届全国既有结构加固改造设计与施工技术交流会, 北京, 2007.

JIANG Yanfeng, LAN Wuji. Study on critical technique of integral jacking up for bridges[C]// The First National Exchange Meeting on the Design and Construction of the Existing Structural Reinforcement and Reconstruction. Beijing, 2007.

[8] 郑洪涛. 既有桥梁顶升过程监测和数值模拟分析[D]. 哈尔滨: 东北林业大学, 2012.

ZHENG Hongtao. Both bridges roof up process monitoring and numerical simulation analysis[D]. Harbin: Northeast Forestry University, 2012.

[9] 陈名扬, 王起才, 何发礼, 等. 连续梁桥整体顶升过程中梁体应力变化分析[J]. 兰州交通大学学报, 2012, 31(3): 16−21.

CHEN Mingyang, WANG Qicai, HE Fali, et al. Analysis of beam stress changes in the process of integrally lifting of continuous girder bridge[J]. Journal of Lanzhou Jiaotong University, 2012, 31(3): 16−21.

[10] 陈智强. 厦门仙岳路改造工程既有桥梁顶升技术[J]. 公路, 2012(9): 79−87.

CHEN Zhiqiang. Jacking-up technology for existing bridges of reconstruction project of Xianyue road in Xiamen[J]. Highway, 2012(9): 28−35.

[11] 吴毅彬, 陈历耿, 朱绍锋. 云南安宁白塔桥整体同步降落施工工艺[J]. 公路, 2011(2): 64−68.

WU Yibin, CHEN Ligeng, ZHU Shaofeng. Construction technology for integral and synchronous jacking-down of Baita bridge in Anning, Yunnan[J]. Highway, 2011(2): 64−68.

[12] ZHAO Y, WANG J F, PANG M. Integral lifting project of the Qifeng bridge[J]. Journal of Performance of Constructed Facilities, 2012, 26(3): 353−361.

[13] ZHOU C, YAN Q S, ZHENG H B, et al. The research of steel bracket jacking experiment in long span continuous beam bridge[J]. Applied Mechanics & Materials, 2012(238): 748−752.

[14] AN L, LI D, YU P, et al. Numerical analysis of dynamic response of vehicle–bridge coupled system on long-span continuous girder bridge[J]. Theoretical & Applied Mechanics Letters, 2016, 6(4): 186−194.

[15] 梁小光. 桥梁支座更换新技术的研究[D]. 北京: 北京工业大学, 2006.

LIANG Xiaoguang. The new technology research on bridge bearing replacement[D]. Beijing: Beijing University of Technology, 2006.

[16] 陈露晔, 张仁根, 雷波. 简支转连续梁桥支座更换新技术研究[J]. 公路, 2011(8): 84−88.

CHEN Luye, ZHANG Rengen, LEI Bo. The new technology research on bridge bearing replacement of simply-supported-continuous system[J]. Highway, 2011(8): 84−88.

Analysis of relative displacement difference in process of integral jacking of continuous box girder bridge

LIU Jianwei1, 2, LI Dejian2, YU Peng1

(1. Changsha Planning & Design Institute Co., Ltd, Changsha 410007, China; 2. School of Civil Engineering, Central South University, Changsha 410075, China)

In allusion to the relative displacement difference problem of the continuous box girder bridge in the process of integral jacking of bridge structure, the safety analysis was expanded. The mechanical characteristics of girder body were analyzed when jacked up and falled down. It can be indicated that the displacement difference can produce secondary damage to bridge structure. Taking the integrally jacking project of D# ramp bridge of K0+400 Shuofang Multi Road Interchange for example, the stress and displacement of the prestressed concrete continuous girder bridge were calculated based on the ANSYS model. The results show the relative displacement difference in jacking-up construction can cause changes in the stressing state of bridge structure and the magnitude of changes in stress, displacement and bearing reaction force of different spans can be different. In order to ensure the structural safety, the transversal or longitudinal displacement difference should be controlled within 5 mm.

existing bridge; synchronous jacking; solid FEM; lateral displacement difference; stress change

U445.7;TU375.1

A

1672 − 7029(2018)01 − 0141 − 07

2016−12−03

刘建威(1979−),男,湖南双峰人,高级工程师,从事桥梁工程研究;E−mail:jdf199198@163.com