功能化磁性纳米粒子在乳状液制备及破乳中的应用及作用机制

2018-01-29黄翔峰刘婉琪熊永娇彭开铭刘佳陆丽君

黄翔峰,刘婉琪,熊永娇,彭开铭,刘佳,陆丽君

1 引言

纳米粒子(Nanoparticle, NP)因纳米级粒径产生的表面效应、小尺寸效应、量子尺寸效应及宏观量子隧道效应,具备了独特的理化性质。但普通纳米粒子存在应用后回收难的问题,可能给环境带来潜在风险。磁性纳米粒子(Magnetic Nanoparticle, MNP)不仅具有普通纳米粒子的特性,还表现出显著的磁响应性能、良好的稳定性及低生物毒性等优势,在化学、物理及材料学界应用方面受到高度关注1-3,其在乳状液制备和破乳中的应用也得到了迅速的发展4,5。

乳状液是由两种互不相溶液相混合而成的分散体系,具有热力学不稳定性。广泛应用于机械制造、食品加工、药物运输、医疗诊断及环境保护等领域。传统乳状液的制备常常使用大量表面活性剂作为乳化剂,但是这些化学乳化剂使用后难降解,对环境具有一定的毒性效应且不易回收。Pickering等3,4在 1907年左右研究出一种可利用固体颗粒取代化学乳化剂形成的乳状液,并将其命名为Pickering乳状液。

在过去很长一段时间里,由于传统化学乳化剂尚可满足基本化工需求,且微粒制备及修饰表征技术水平有限,关于Pickering乳状液的研究并没有得到广泛关注。近十几年来,乳状液呈现需求多样化、成分复杂化的发展趋势,同时伴随着纳米技术的蓬勃发展,Pickering乳状液在食品加工6-8、护肤防晒9,10、药物装载与靶向运输11,12等方面的研究重新得到了关注。实际工业应用中,颗粒乳化剂表现出化学乳化剂不具备的诸多优势,可实现低污染的环境需求及高效低毒的应用需求。如传统造纸行业采用的表面活性剂不具备颗粒乳化剂高效、低泡的优势13;传统化妆品行业化学合成的表面活性剂无法实现颗粒乳化剂的无毒、高流动性及渗透性9,10。其中,采用功能化MNP制备的磁响应Pickering乳状液由于具备低毒性与低刺激性的环境友好效益及可磁分离回收的资源节约效益,成为近年来一个新兴的研究热点14。

工业生产中产生的大量废弃乳化液需要处理与处置,破乳作为处置环节之一,是实现废水深度处理与资源化利用的前提。目前应用最广泛的破乳方法为投加化学破乳剂,但一般的化学破乳剂属于难降解物质,且对微生物有毒性,会产生二次污染15。近五年来,将MNP与破乳剂结合以提升乳状液破乳速率、实现破乳剂回收再利用,降低破乳成本等的相关研究开始增多;同时,对MNP进行功能化直接应用于破乳的研究也受到了广泛关注16-18。

MNP在乳状液制备及破乳中的应用要求其表面具有定性界面活性,可以分布到油水界面,因此常常需要对其表面结构性质进行亲疏水改性或功能化嫁接19,20。MNP通过功能化可优化分散性能,提高吸附性能,促进其在油水界面的稳定排布。从而实现更广泛的应用。近年来,关于功能化 MNP的设计制备和结构性质的研究也比较丰富,但是对功能化MNP乳化或破乳的行为特征与机理分析的研究还比较少。本文针对功能化MNP的设计制备与结构性质,在乳状液制备和破乳中的应用,以及其在乳状液中的作用规律等方面进行综述。将在明确MNP合成方法、结构及性能特征,揭示MNP能乳化/破乳的乳状液类型及对应关系,探究MNP在乳状液中的作用规律及响应行为等方面,为后续研究提供借鉴。

2 功能化MNP的合成、结构及性质

用于乳化液制备和破乳的 MNP在制备合成过程中常与多种功能材料结合,使其具有一定的MNP结构类型,达到特定的表面性质,使其更易粘附到油水界面,更好发挥乳化和破乳功能。

2.1 功能化MNP的设计制备

MNP的功能化合成是在普通MNP表面基于多种反应原理修饰不同特质物质或功能性材料。综合已有文献我们发现,按修饰物质的种类可将功能化过程分为油酸类、硅烷化试剂、巯基化合物、聚合物与功能性材料,详见表1。油酸修饰是将油酸一端的亲水性羧基与 MNP表面羟基以共价键形式连接,另一端的疏水性烷基链则溶于油性或微溶于水性载液中(如图1a)21,该过程可通过在化学沉淀法合成MNP的过程中添加油酸实现,油酸与MNP间连接的铁氧键键能约95 kJ·mol-1。硅烷化修饰是利用硅烷化试剂的烷氧基水解形成的硅醇与MNP表面羟基脱水缩合形成共价键,该过程需要首先合成MNP,再通过偶联剂反应实现(如图1b),硅烷化试剂与MNP间连接的硅氧键键能约460 kJ·mol-1。巯基化合物修饰是通过在MNP表面镀层重金属,提供重金属离子与硫醇的巯基结合位点,通过配位键螯合连接巯基(如图1c)22。聚合物修饰一般是通过取代、配体交换等反应使聚合物丰富的官能团与MNP以共价键连接,该过程通常是首先合成表面具备硅氧键的MNP,再通过化学接枝法23、原子转移自由基聚合法24等连接聚合物(如图1d,e,f),聚合物的外侧长链结构使其与MNP间的连接稳定性弱于普通硅氧键。嫁接功能性材料的原理包括脱水缩合连接化学破乳剂(如图 1g)以及石墨烯(如图 1h),吸附作用连接碳纳米管(如图1i)与纤维,吸附作用的稳定性普遍低于化学成键作用。

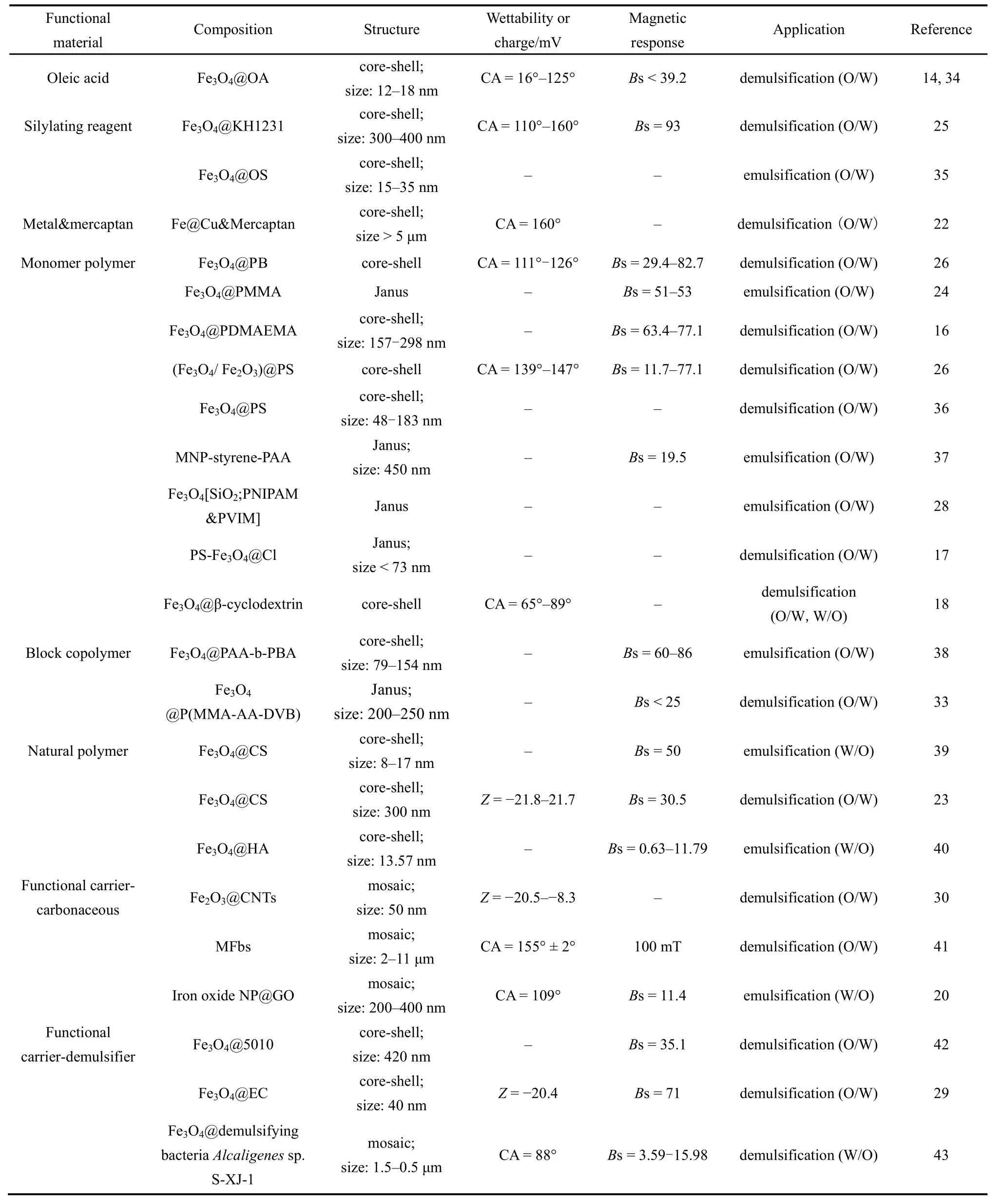

表1 功能化MNP的结构、性质及应用Table 1 Structure, properties and application of functionalized MNP.

图1 不同功能化MNP的合成过程Fig.1 Synthesis of various functional MNP.

通过对多种合成材料及方法的总结发现,MNP大多在碱性液体环境中制备,且在功能化修饰之前通常会进行 SiO2层的嫁接,从而使 MNP表面具备更为丰富的羟基,增强了颗粒在合成阶段的分散性,提升了后续功能化材料的嫁接量与稳定性。嫁接油酸的合成方法最为简易,嫁接硅烷化试剂的合成产物键能更强,结构更稳定。目前使用最广泛的是嫁接聚合物的方法,聚合物种类丰富,且可通过增长疏水烷烃链长或结合多种官能团及离子调节其亲疏水性、带电性,从而使嫁接聚合物的 MNP对于表面性质的调控范围更加广泛。

2.2 功能化MNP的结构特征

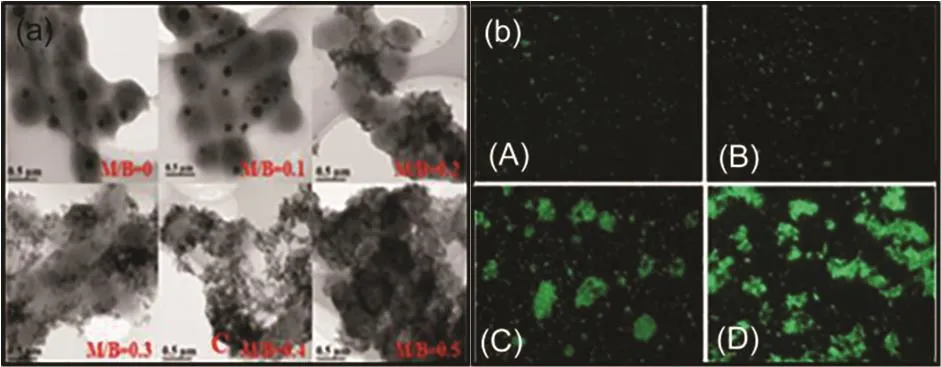

不同合成方法会使功能化MNP结构呈现多样化,表现为颗粒的形状、尺寸及表观形貌的差异。基于已报道的文献,我们发现功能化MNP常见的结构类型可分为核壳结构、Janus颗粒结构与镶嵌式结构,粒径主要分布在10-300 nm(表1)。核壳结构是将磁响应性材料作为内核包裹在油酸、硅烷化试剂或聚合物形成的壳层中,主要为球状。其中,嫁接油酸的MNP颗粒粒径为10-30 nm31,油酸单层壳厚度为2 nm左右,通常认为其在MNP表面实现均匀包裹;嫁接聚合物的MNP的粒径随着聚合物单体的增多而增大32,主要分布在12-300 nm,壳层厚度为5-50 nm。Janus结构是在同一颗粒表面同时具有两种不同形貌、结构或性质的双功能化结构,以球状居多,粒径在200-450 nm,常常通过在单个MNP表面的不同区域进行不同方式的功能化24,33,合成层状包覆及长链结构共存的表面形态。镶嵌式结构是将MNP与微米级材料结合,使MNP分布在材料的外壁或内部孔隙间,颗粒的整体结构与功能化材料本身的结构相似,如嫁接碳纳米管与碳纤维形成的线状,嫁接石墨烯的网状与嫁接生物破乳菌的椭球状,尺寸从40 nm至11 μm不等。

2.3 功能化MNP的性能特征

功能化MNP在应用于乳状液的过程中,亲疏水性、磁响应性、带电性与吸附性是与其应用效果相关的主要性质。颗粒的亲疏水性决定了其能否在乳状液中良好分散及如何黏附到油水界面,是目前的功能化设计中研究最为广泛的性质;颗粒的磁响应性决定了破乳过程中相分离的速度及效率,是功能化设计中必须关注的内容之一;针对颗粒的带电性改性并应用于乳状液的相关研究目前较少,但其对乳化或破乳过程的影响也不容忽视。

功能化MNP可具备超疏水性和双亲性;利用嫁接材料的用量不同,可合成不同疏水性梯度的颗粒;利用嫁接材料的结构可变性,可实现亲疏水性的转变。通过嫁接硅烷化试剂或巯基金属化合物,可合成超疏水的 MNP。Chen等25用十二烷基三甲氧基硅烷修饰的 MNP对水相接触角可达160°表现为超疏水性。Duan等22发现嫁接巯基金属化合物前后,MNP的水相接触角由110°升高至 160°,煤油油滴在其上润湿铺展的接触角最终可达到 0°,颗粒表现出超疏水性与亲油性。核壳结构的MNP表面亲疏水性是均一的,而Janus颗粒的不同球面通过修饰可实现不同的亲疏水性,整体表现为双亲性。Yao等17制备的PS-Fe3O4@Cl纳米粒子,一侧为疏水性的活性聚苯乙烯(PS)长链,另一侧为亲水性的氯基(-Cl),颗粒整体为双亲性。嫁接油酸的功能化MNP的亲疏水性随着油酸用量的不同而逐渐变化。使用低浓度油酸时功能化MNP形成单层壳结构,最外侧的酯链使颗粒表现疏水性;使用高浓度油酸时形成双层油酸分子结构,最外侧的羧基使颗粒表现亲水性34,如Liang等34,44用油酸包裹的 MNP,随着嫁接油酸比例从 0.04、0.12、0.19 g·g-1等增加至 1.92 g·g-1,颗粒亲疏水性接触角从 35°、49°、110°等逐渐上升为125° (pH = 11.5)。嫁接特定的结构可变聚合物后,功能化MNP可在亲水与疏水间切换。Zhang等18利用环糊精外部疏水内部亲水结构与 MNP连接形成的 M-CDs (Cyclodextrin Modified Magnetic Composite Particles, M-CDs),在油水界面形成主客体配合物,自发由亲水转变为疏水。

功能化MNP均具备超顺磁性,其饱和磁感应强度(Saturation Induction Density, Bs)主要分布于10-80 emu·g-1(表1),比功能化前相应的MNP的Bs低25,34,功能化过程中MNP的结构、质量、磁性/非磁性物质比例的改变是产生这种降低的主要原因。嫁接油酸的MNP形成的核壳结构阻碍了颗粒对磁场的直接响应,使颗粒的 Bs均低于 39.2 emu·g-1。嫁接功能性载体的 MNP由于颗粒质量的显著增加,降低了单位质量的Bs,使颗粒的Bs均低于16 emu·g-1。嫁接聚合物的MNP在合成时聚合物用量越少或磁性物质用量越多时,其Bs越高46。Wang等16合成的嫁接聚甲基丙烯酸 2-(二甲胺基)乙酯(PDMAEMA)的MNP,当聚合物体积占比从4%升高至20%,MNP@PDMAEMA的Bs由 77.1降至 61.4 emu·g-1;Alupei等46合成壳聚糖-麦芽糖衍生物包裹的MNP,聚合物/MNP投加质量比从 0.3%升至 0.8%时,功能化颗粒的 Bs从29.32 降至 20 emu·g-1。

MNP的带电性及对于MNP在乳状液的应用过程产生影响。目前关于带电性的研究集中于通过功能化过程中MNP的Zeta电位的变化,分析颗粒表面基团的变化,表征合成过程中MNP嫁接功能性材料的成功与否23,47。针对MNP表面带电性改性的研究较少。Huang等19利用油酸结合破乳菌修饰制备出不同带电性梯度的功能化MNP,发现颗粒带电性在-30 mV - -20 mV时可表现出较好的破乳效果。应用于乳状液的MNP的表面带电性的正负及强弱主要受到溶液pH的影响48-50,通常表现为酸性条件下带正电,碱性条件下带负点,其Zeta电位绝对值在20 mV左右23,29。此外,功能化 MNP与多孔性材料结合后具备了吸附性能,Barroso等41将MNP结合碳纳米纤维合成的磁性纳米纤维(Magnetic nanocomposite Fibers,MFbs)对水和油的吸附效果分别为 1.76和 20 g·g-1。

MNP在功能化设计时,应首先结合乳化/破乳的应用需求,选取对应的功能性材料和合成方法,确定颗粒结构类型与重要性质的目标范围值,完成对MNP的功能化改性。

3 MNP在乳状液制备及破乳中的应用

3.1 MNP在乳状液制备中的应用

纳米颗粒替代传统化学乳化剂在制备Pickering乳状液中的应用已取得了较大的研究进展,MNP作为颗粒乳化剂的一种,由于具备磁响应的特征,近年来也开始受到研究者的关注。在此基础上,功能化MNP拓宽了普通MNP可乳化溶液的范围,并通过与其他响应物质结合使乳状液具备了多重响应特征。

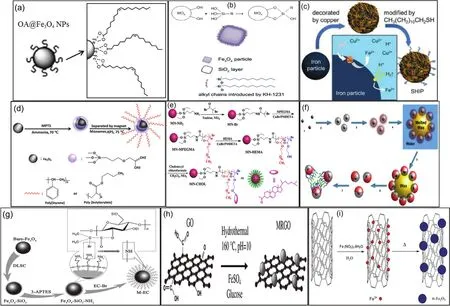

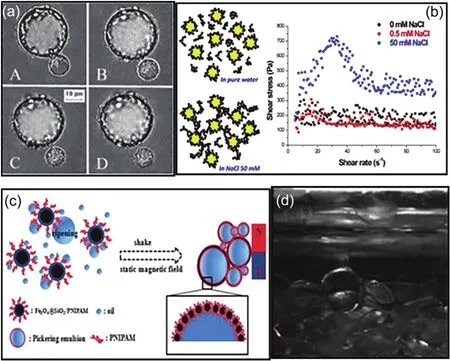

直接制备的MNP由于表面性质的限制,可乳化的溶液类型有限,乳状液的内相体积主要限于10%-50%。MNP经功能化修饰后,可形成稳定的乳状液,其乳化的内相类型多样,内相体积占比范围大。功能化 MNP乳化的乳状液通常可稳定10-20 d,少数可达到8个月。液滴粒径主要维持在几十微米级,少数为亚微米级51或毫米级20。功能化MNP不仅可乳化低极性的硅油、十二烷、正己烷、煤油,形成O/W型乳状液,也可乳化高极性的水、沥青质,形成W/O型的乳状液,此外还可乳化离子液体,形成 O/W 型的乳状液(如图2a)27。Qiao等35合成的 SiO2包裹的 MNP针对十二烷与丁酸丁酯均可乳化形成稳定的O/W型乳状液。通常,对于高内相的乳状液的制备比较困难,往往需要使用大量的乳化剂,而功能化MNP能以较少的投加量乳化合成内相体积比≥ 0.74的高内相乳状液。Vilchez等52利用油酸包裹MNP合成超顺磁纳米颗粒(Superparamagnetic Nanoparticle,PNPs)与普通纳米颗粒(Commercial Nanoparticles,CNPs)并制备W/O型乳状液,0.25% (w) PNPs与3% (w) CNP可稳定的内相体积比最高达到80%与92.5%;Hu等53将MNP固定于石墨烯表面,可乳化内相体积比为75%至85%的油相,得到稳定的高内相十二烷/水Pickering乳状液(如图2b)。

此外,MNP可与pH响应或热敏材料结合,制备具有多重响应的Pickering乳状液。Low等5利用 Fe3O4-纤维素的纳米晶体复合材料乳化棕榈油/水Pickering乳状液,pH = 3-6时保持乳化状态,pH = 8-12时出现液滴聚并,pH = 12-13时又恢复乳化效能;Brugger等54合成MNP-聚(N-异丙基丙烯酰胺)(MNP@PNIPAM)磁性热敏混合微凝胶,当系统温度超过PNIPAM的转相温度后,液滴聚并且乳状液发生相分离。

3.2 MNP在破乳中的应用

与在乳状液制备中的研究相比,MNP在破乳中的应用研究虽然起步较晚,但成为了近年来的研究热点。2012年Peng等29,55首次报道了将破乳剂乙基纤维素修饰在Fe3O4纳米颗粒上,制备出磁响应破乳剂,增强了其破乳性能。此后,研究者通过将MNP与不同化学或生物破乳剂结合,实现了破乳速率的提升。在此基础上,也有研究者利用功能性材料对MNP进行表面修饰,使其实现直接破乳36。此外,MNP也可与响应物质结合实现复合破乳。

图2 功能化MNP在乳化及破乳中的应用Fig.2 Application of functionalized MNP in emulsification/demulsification.

将破乳剂分子修饰在 MNP表面上合成的磁响应破乳剂,相比于原破乳剂具备更快的破乳速率,且可在外磁场条件下实现破乳剂的回收再利用。Peng等29,55合成的磁响应乙基纤维素(Ethyl Cellulose grafted Fe3O4Nanoparticles, M-EC)对内相体积比为25%的沥青乳化的W/O型乳状液实现破乳仅需 10 s,而相同条件下仅使用乙基纤维素进行破乳时,60 min也未看到明显的水相脱出;1.5% (w) M-EC对内相体积比为2.5%-25%的沥青稀释乳状液的破乳率随体积比升高而升高,最高可达93%;对内相体积比为13.1%的工业沥青泡沫在2 min内脱水率达80%(如图2c);功能化MNP循环使用10次后破乳率也未出现明显降低。

Li等42利用Fe3O4@SiO2-epox与聚醚多元醇破乳剂5010合成的M-5010针对SDS乳化的含油质量浓度为 1000 mg·L-1的 O/W 乳状液破乳,M-5010质量浓度为 198 mg·L-1时,破乳率可达97.3%,相同条件下仅用破乳剂 5010的破乳率低于92.5%;功能化MNP循环使用5次后还能达到70.4%以上的破乳率。

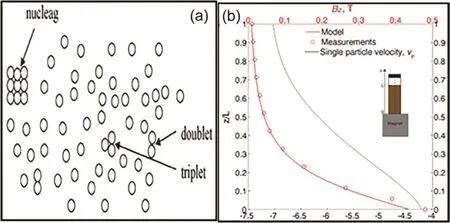

除了用化学破乳剂进行修饰,MNP嫁接于破乳菌表面也能实现对破乳效能的强化,同时,通过将不同功能化的MNP与破乳菌结合,可实现对磁响应破乳剂表面性质的调控,从而影响破乳速率。本课题组开发出MNP与Alcaligenes sp. S-XJ-1结合而成的磁响应生物破乳剂(Magnetically Responsive Bacterial Demulsifiers, MRBDs)(如图3a),针对内相体积比为60%的水/煤油模拟乳状液进行破乳,乳状液完全脱水时间相对原破乳菌由6 h缩短到3 h,大大提高了其破乳速率;脱出水相透射光强提高 4倍,改善了脱出水相的品质;且MRBDs可重复利用3次以上43。在此基础上,我们合成不同功能化的 MNP并将其与菌体结合制备出不同疏水性梯度及带电性梯度的MRBDs,发现MRBDs的疏水性越强,其破乳率越高;MRBDs的带电量在-30 - -20 mV范围内可保持较好的破乳活性,在此范围外破乳效率会受到抑制(如图3b)19。同时,我们选取油酸功能化的MNP结合破乳菌制备新型破乳剂MRBD-Os,其水相接触角是85°-115°,带电量为-35 - -30 mV,实现了对破乳菌体表面亲疏水性及带电性的同时调控,弥补了普通 MNP与破乳菌结合时菌体表面疏水性降低的缺陷,提高了功能化 MNP的带电性;针对O/W乳状液破乳时,MRBD-Os的磁响应性使得液滴聚并效率提升,破乳 24 h后液滴聚并率达到90%,脱出水相透光率达到70%56。

图3 磁响应生物破乳剂Fig.3 Magnetically responsive bacterial emulsifiers.

除了将破乳剂与MNP结合,研究者还关注了直接对 MNP表面亲疏水性或界面活性改性后应用于乳状液的破乳。Chen等25利用硅烷化试剂KH1231修饰 MNP,形成较疏水的颗粒破乳剂,针对Span80乳化的甲苯/水乳状液进行破乳,最终乳状液上清液表现为完全澄清。Liang等34,44利用油酸包裹的MNP,针对Tween60乳化的内相体积比为10%的环己烷/水乳状液进行破乳,当颗粒接触角值接近90°时可在油水界面稳定聚集与吸附,100 g·L-1的使用量可实现 97%的最优破乳率(如图2d)。Ali等32,33,57合成的磁性聚(甲基丙烯酸甲酯-丙烯酸-二乙烯苯)颗粒,表现出比未修饰的MNP更强的界面活性,可在石脑油/水界面稳定存在30d以上,针对无表面活性剂的含水体积比30-50%的水/重油乳状液,500 × 10-6使用量达到98%破乳率。

目前,MNP主要针对低内相乳状液可实现较好的破乳效果。高内相乳状液中紧密堆积的多个液滴间相互挤压可能也会发生破乳,但由于颗粒形成的致密膜结构使液滴可承受高浓度内相间产生的挤压力,形成相对封闭型的高稳定性的Pickering乳状液58,挤压聚并过程在自然情况下实现率并不高,通过施加外磁场强化液滴间相互作用力实现聚并的研究仍有待完善。

综上,功能化MNP在乳化及破乳中的应用广泛,可处理多种类型的乳状液,具备低污染可回用等优势。在此基础上,需要明确MNP在乳状液中的作用特性及行为,更好地为其在乳状液中的应用提供指导意见。

4 MNP在乳状液中的作用规律分析

MNP在乳化和破乳方面的应用的研究近年来受到较多的关注,但是针对其在乳状液中的作用规律的研究还不成系统。NP对乳状液稳定性影响和MNP的磁响应行为等相关研究较为丰富,对其进行综述可为 MNP在乳状液中的行为特征研究提供借鉴。首先,基于MNP具有因尺寸效应易发生团聚和磁响应的特性,通过对MNP在溶液中的分散性和外磁场作用下磁响应力学行为进行研究,这是考察其对乳化液中作用规律的基础。其次,MNP在油水界面吸附行为及形成多种排布结构,包裹或破坏乳状液中的液滴,这是决定其能否对乳状液稳定性产生显著性影响的前提。最后,MNP包裹的液滴在外磁场作用下的表观形貌与运动状态响应行为,这是MNP对乳状液作用规律的特点所在。在此基础上,综合分析了MNP的特征性质和界面行为对乳状液稳定的影响机制。

4.1 MNP在溶液中的分散及磁响应性

NP由于自身特性易在溶液中发生团聚,不利于其在乳状液中的应用。可通过表面改性,优化其在溶液中的分散性。外磁场作用下,MNP表现出磁响应结构的选择性和磁响应行为,并受到磁场条件、流体性质及颗粒自身性质的共同影响。分析 MNP在流体中的分散及磁响应行为是探究其对乳状液内部结构变化和稳定性的基础。

根据爱因斯坦布朗运动理论,颗粒在流体中受到液体分子无间断、无规则的不平衡碰撞,这主导了颗粒在流体中的分散80。然而,NP因尺寸效应,具有发生软团聚或硬团聚的趋势59,主要由范德华力、库仑力与化学键作用产生60。纳米级颗粒彼此间的距离极短,较强的范德华引力促进了颗粒团聚;表面不同电性电荷的颗粒受到静电荷库仑引力也易发生团聚;化学键作用如晶桥作用、毛细作用、氢键作用等增强了颗粒彼此间团聚结构的稳定性。此外,MNP还存在磁偶极相互作用产生的磁性团聚61。颗粒尺寸及表面性质,溶液的pH会对NP的团聚产生影响。随着颗粒粒径的降低,颗粒表面能增大且颗粒间相互作用的能垒降低,易发生聚集。颗粒表面的亲疏水性影响了其可分散的溶液的类型,通常,亲水性颗粒易分散于极性溶剂,亲油性颗粒易分散于非极性溶剂。颗粒的表面带电性增强使颗粒间产生了更强的静电排斥作用,阻碍碰撞团聚27,48。此外,溶液pH的变化可使纳米颗粒表面电性发生反转,削弱了颗粒间静电排斥作用,促进颗粒团聚。

基于NP聚集的力学特征及影响因素,可通过调控其表面结构及尺寸、表面带电才性、亲疏水性及所在溶液的性质使其更加分散。郝等62分别利用不同链长的硅烷偶联剂KH570、KH171对纳米TiO2进行表面改性,发现有机链长的空间位阻效应使NP在有机介质中的分散性提高,且链长越长的偶联剂改性后的粒子分散效果越好。Peng等29利用油溶性的破乳剂EC嫁接的MNP表现出疏水性,可在如氯仿、重油、甲苯等的有机溶液中表现出良好的分散性。Huang等19利用不同带电性的三乙基四胺修饰的MNP嫁接在破乳菌表面,合成带电量在-30 - -20 mV的破乳剂MRBD-Ps,静电作用力是其团聚的主要作用力,因此增大表面带电性可提高静电斥力,阻碍团聚。此外,Wang等16发现表面修饰了具备 pH感应性能的聚甲基丙烯酸 2-(二甲胺基)乙酯(PDMAEMA)的 MNP,在pH低于7.1时表现出亲水性并可在水相中良好分散,在pH高于8.5时表现为疏水性,在水中发生沉降。对于可能发生磁性团聚的MNP,可通过合成超顺磁的MNP,使其剩余磁化强度降为零,削弱磁性团聚63。

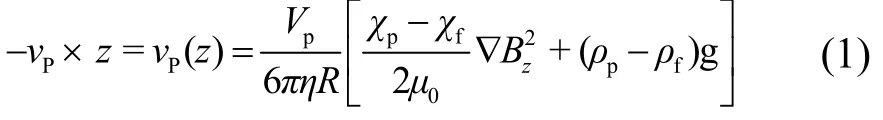

具备良好的分散性是 MNP发生磁响应行为的前提。施加外磁场之初,MNP不会立即出现磁响应迁移运动,而是首先形成两个,三个及三个以上的“nucleag”结构(一种 MNP聚集状态,如图4a),然后响应磁场调控64。单个MNP的永磁矩会随着磁场条件的变化在沿磁场方向与随机各异状态间不断切换,这种的转变性能是外磁力形成的基础65。MNP在流体中迁移运动除了受到外磁场力的影响,还受到粘滞阻力、浮力和重力等。Prigiobbe等66通过分析蒸馏水中的 MNP在垂直方向永磁体非匀强磁场内的受力情况拟合出运动方程(式(1))。

图4 MNP在流体中的磁响应行为Fig.4 Magnetic response of MNP dispersed in fluids.

其中vp为单个MNP的沉降速度,z为MNP在垂直方向上的高度,Vp为 MNP的体积,ρp与 ρf为颗粒与溶液的密度(kg·m-3),m 为磁偶极矩(N·m·T-1),χp, χf分别为颗粒、溶液的单位体积磁化系数,θ为纳米颗粒/溶液的体积分数,μ0为大气或真空条件下的导磁率(V·s·A-1·m-1)。之后,研究者设计实验验证该方程,得出了MNP在单个永磁体非匀强磁场运动过程中磁场强度和运动速率间的相互关系(如图4b)。MNP受到的磁场力的大小随着其与磁体的远近呈梯度分布,运动方向为向磁体附近迁移;越靠近永磁体,磁场强度越大,MNP迁移速度越快。

影响MNP在流体中迁移运动主要因素包括:颗粒自身的密度、粒径、磁化系数,流体的粘度、密度,磁场类型和强度以及颗粒偶极作用等,其中外磁场类型与颗粒偶极作用是决定其磁响应行为的关键。外加磁场主要分为匀强与非匀强磁场,匀强磁场中磁性颗粒沿磁场线自发排列为链状;非匀强磁场中则向磁场最强的区域移动67,对于单个永磁体非匀强磁场,MNP受到的磁场力的大小随着其与磁体的远近呈梯度分布,运动方向为向磁体附近迁移66。磁性颗粒在非匀强磁场中的偶极作用表现为:偶极子不一定平行于外加磁场方向,时常受到邻近MNP的空间不均匀的局部磁场作用,偶极作用复杂67。

4.2 MNP在油水界面的吸附行为

MNP在静电吸引、范德华引力及疏水作用力驱动下,吸附至油水界面并形成具有多种排列结构的刚性膜。该过程主要受到颗粒表面性质、浓度及所处流体性质的影响。调控MNP的亲疏水性可优化颗粒在油水界面的吸附效果。

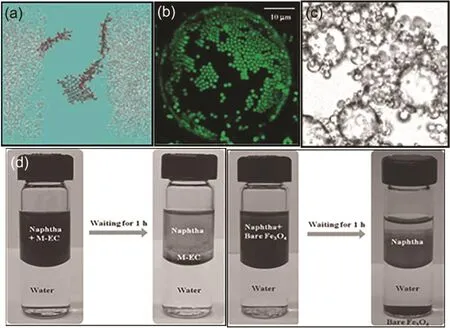

基于系统能量趋向最小化的原则,溶液中具备高表面能的纳米级颗粒在静电吸引、范德华引力及疏水作用力等驱动下,易吸附至油水界面,填补界面空缺位置或顶替原成膜物质,降低界面自由能,使系统趋于稳定。吸附至油水界面的颗粒在界面形成多种排布结构。在长程静电斥力、疏水作用力68、毛细作用力69、偶极作用力及静电斥力70等多种作用力下,颗粒呈现如膜片结构71等的无序松散排布(如图5a),六角数组等72,73的紧密堆积状态(如图 5b)以及空间网状结构74(如图5c)。

颗粒在油水界面的吸附过程与排列结构会受到颗粒表面性质、颗粒浓度及所处流体性质的影响。颗粒的亲疏水性影响颗粒排布的界面类型及稳定性,一般认为θow< 90°的亲水性颗粒可包裹油相中的水滴,θow> 90°的疏水性颗粒可包裹水相中的油滴,Kaptay等75的研究认为θow=70°-86°的颗粒可在O/W型乳状液中形成稳定的膜结构,θow=94°-110°颗粒可在W/O型乳状液中形成稳定的膜结构。颗粒的带电性减弱,会削弱双电层排斥作用的影响,促进颗粒吸附至液滴表面30;颗粒的带电性增强,会加强颗粒与油滴间的静电排斥作用,使得油滴表面吸附的颗粒数目下降76。颗粒浓度的上升使得其排布结构发生改变,Tarimala等72,77,78探究了聚苯乙烯微球,在聚二甲基硅氧烷/水界面的排布结构,当颗粒浓度上升时,颗粒膜由长程有序的晶格结构变化为六边形有序结构。此外,颗粒所在流体粘性的增强会降低流体流动性,使颗粒与液滴接触碰撞过程中的液膜排液行为受阻,削弱颗粒吸附能力79,80。流体的盐浓度也对吸附过程产生影响,Simovic等81发现当溶液盐(NaCl)浓度超过10-3mol·L-1时,聚二甲基硅氧烷液滴间出现的交联结构会削弱SiO2纳米颗粒在油水界面上的吸附,并推测其原因可能是颗粒对液滴润湿及渗透作用加强。流体的酸碱性对吸附产生的影响是通过改变颗粒表面性质而间接实现的,Lu等23合成壳聚糖修饰的MNP对内相为柴油且体积占比为0.2%的O/W型乳状液进行破乳,酸性(pH = 4)或中性(pH =7)条件下,MNP表面呈正电性,在静电作用下吸附至带负电的油滴表面;碱性条件下,MNP则通过疏水作用力聚集于油滴表面。Manga等82发现pH = 10条件下,嫁接聚苯乙烯硫酸酯的胶质颗粒表面去质子化,比pH = 2条件下的质子化颗粒更易吸附于十二烷/水界面。上述影响因素中,颗粒浓度及流体性质在研究中通常作为实验变量及处理对象,不宜作为调控因子。颗粒的表面性质中,亲疏水性比带电性受流体酸碱性的影响更小,功能化方式更为多样。颗粒吸附至油水界面的过程中受到多种驱动力,其中,以亲疏水性主导的亲疏水作用力起主要作用。

图5 颗粒在油水界面的吸附行为Fig.5 Adsorption behavior of particles on oil-water interfaces.

目前针对MNP的亲疏水性进行调控,促进颗粒吸附过程的研究最为丰富。Ali等57发现双亲性的聚(甲基丙烯酸甲酯-丙烯酸-二乙烯苯)(P(MMA-AA-DVB))嫁接的MNP可快速迁移并稳定于重油/水界面,且随着合成过程中聚合物用量的增多,颗粒在界面的吸附量也会增多。Yoon等38用0.125% (w)、0.25% (w)聚丙烯酸-b-聚丙烯酸丁酯(PAA-b-PBA)嫁接MNP形成双亲性颗粒,观察其在油水界面的吸附,发现十二烷/水界面张力表现出从52.8 mN·m-1至27 mN·m-1左右的不同程度的降低,颗粒强有力地吸附在界面,而仅用亲水性PAA嫁接的MNP无法表现出吸附于界面,降低表面张力的行为。Peng等29发现嫁接了破乳剂EC的MNP可稳定排布在残余重油/水界面且可稳定3个月左右,而普通的MNP会在重力作用下穿过界面进入水相,逐渐沉降至实验容器底部(如图5d),这表明强化了亲疏水性能的MNP具备更好的吸附稳定性。

4.3 MNP的磁响应行为对液滴的影响

MNP分散、吸附迁移从而排布在液滴表面或进入液滴内部,可形成具有磁响应性的液滴。外磁场作用下,MNP在液滴中的分布和受力会发生改变,从而对液滴的形貌产生影响;同时,磁响应液滴在流体中也会发生定向迁移和聚集效应。分析磁响应液滴的形态和迁移行为可为 MNP对乳状液稳定性机理提供一定的解释。

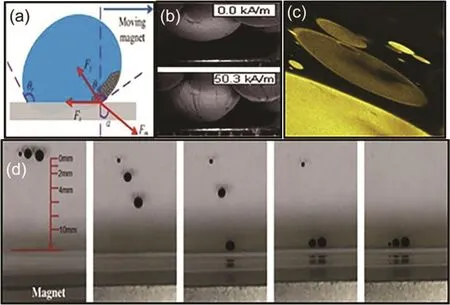

液滴表面的 MNP在外磁场作用下会向磁场方向聚集,发生不均一的分布,同时使液滴表面受到不同强度的牵引力,靠近磁场方向上的受力强,远离磁场方向的受力弱,对液滴产生了沿磁场方向上的拉伸,使液滴发生形变。Huang等83研究了 MNP装载的水滴在超疏水固体表面的迁移,发现MNP液滴受到磁场力、毛细力和滞留力从而发生形变(如图6a)。Melle等84观察到含1%(w)球状羧基铁颗粒的葵烷/水乳状液中,施加50.3 kA·m-1磁场可观察到葵烷液滴的明显拉伸形变(如图6b),且液滴粒径越大形变越明显。Wang等85发现嫁接碳纳米管的 MNP排布在柴油/水界面及进入柴油油滴后,磁响应液滴在外磁场作用下表现出响应磁场方向的拉伸,由原来的球状变为椭球状(如图6c,磁场位于右下方)。

对于流体中的单个磁响应液滴,会在外磁场牵引力、粘滞阻力和磁偶极作用力等的综合作用下发生定向迁移。Lin等20研究了外磁场条件下磁响应石墨烯纳米材料包裹的水滴在十二烷油相中的迁移规律,发现3种不同粒径(0.6, 1.2, 1.5 mm)液滴在磁场作用下的位移与时间的变化规律一致,越靠近磁场,速度越大;由于磁响应强度的不同,粒径越大的液滴最先发生迁移,粒径小的最后迁移(如图6d)。

然而乳状液往往是由许多液滴组成的,多个磁响应液滴除了受到外磁场力和粘制阻力,还同时处在液滴间的范德华力、静电作用力及磁偶极作用力,液滴的迁移运动情况更为复杂。Knaapila等86研究发现在外磁场作用下,磁响应甲苯液滴由原本的随机网状结构转变为沿着磁场方向线状排布,环氧树脂固化剂与磁响应甲苯液滴混合制备的复合液滴由松散态转变为向磁场方向的紧密聚集,形成非对称的团簇结构,研究者推测是磁偶极作用力促使了多个液滴发生上述行为。Brojabasi等87研究了SDS乳化的磁响应辛烷/水乳状液中含有MNP的液滴在外磁场作用下的迁移情况,发现磁场强度由零不断增大的过程中,液滴由无定向随机分布发生沿磁场方向的线状排列。

图6 磁响应液滴的形变与迁移Fig.6 Deformation and migration of magnetic responsive droplets.

综合上述研究内容可进一步分析得出,液滴在外磁场作用下的形变是其由原本相对静止态转变为磁场力驱动下的运动态间的一种短暂的中间行为。该过程中,MNP在界面发生迁移并聚集于液滴表面靠近磁场的区域,也可能穿透界面膜进入液滴内部。聚集在液滴表面的MNP处于外加拉力与吸附力的竞争作用下,且受到流体剪切力、粘滞剪切力、颗粒涡旋碰撞作用等88,若外力(主要由磁场产生)产生的能量克服了原有表面吸附能,则可能从液滴上脱附;进入液滴内部的MNP可能保持分散状态或进一步迁移至液滴中靠近磁场的一侧。

4.4 MNP的行为对乳状液稳定性的影响规律

MNP在乳状液中的分散、吸附迁移、界面排布及磁响应行为使乳状液稳定性发生了变化。根据外磁场作用强度和时间的不同,MNP对乳状液的稳定性分别产生了正向和负向的影响。针对MNP对乳状液稳定性影响规律的探究可为其在应用领域提供理论支持。

4.4.1 MNP稳定乳状液

具备合适的亲疏水性与较高的带电性的颗粒可溶于连续相溶液并在静电排斥作用下有效削减团聚行为,实现在连续相中的良好分散。同时,颗粒与分散相液滴表面的静电引力促进颗粒向油水界面的迁移,颗粒利用自身的合适的亲疏水性更加稳定地吸附在油水界面。颗粒良好分散、吸附迁移后,包裹住液滴并在其表面稳定排布形成了颗粒膜结构,增强了乳状液中分散的液滴的稳定性,减少了液滴碰撞聚并的发生。颗粒与颗粒、颗粒与液滴、液滴与液滴间彼此交联形成了三维网状结构,增强了乳状液的粘性,实现乳状液结构与性质的稳定。此外,MNP的磁响应性使其受到外磁场后表现出的响应行为,进一步增强了乳状液中的三维网状结构的紧密程度,提高了乳状液的稳定性。

颗粒膜的存在形成空间位阻,增大了聚并所需克服的能垒68,阻隔了液滴碰撞时发生的聚并89。Vignati等90发现当SiO2颗粒膜不完全包裹的辛醇液滴在彼此接触时,接触区域的颗粒发生重排,阻碍了液滴的聚并(如图7a)。Wang等85发现MNP包裹液滴的膜结构,在受到很强的磁吸引力后并不会立即发生膜结构崩塌,使得MNP不易从液滴表面脱附,表明了膜结构的稳定作用。功能化MNP还可通过自组装行为自发构造更加稳定的界面膜。Li等24制备了嫁接PMMA的MNP Janus型颗粒,在水与 N,N-二甲基甲酰胺溶液中均可形成紧密堆积的自组装结构包裹分散相液滴,其优异的双亲性能使其排布于沥青-水界面,形成稳定的膜结构。

颗粒膜结构增强了絮凝作用,使得颗粒与颗粒、颗粒与液滴、液滴与液滴之间发生桥连,促使连续相中形成三维网状结构,降低了液滴间接触聚并的几率。Drelich等91发现水/石蜡乳状液的连续相中的SiO2颗粒彼此形成网状结构,阻碍了液滴的沉降,实现了乳状液的稳定。Nesterenko等74发现 SiO2颗粒与非离子型表面活性剂(山梨醇酐单油酸/Span80)共同乳化的水/石蜡乳状液,在表面活性剂浓度很低(0.1%-0.2%(w))的情况下,距离较近的液滴间发生架桥作用,产生的絮状体使乳状液连续相变薄,乳状液强度的增大使其稳定性增强。Horozov等92发现SiO2颗粒乳化的硅油/水乳状液中,具有黏弹性的SiO2颗粒可包裹液滴,使其良好分散于连续相中而不发生聚并与重力沉降,颗粒与其周围的硅油液滴发生连接形成三维网状结构,乳状液的黏性在一定范围内随水相中盐浓度的升高而升高,进一步降低了液滴的絮凝聚并,实现了乳状液的稳定(如图7b)。

图7 乳状液的稳定与失稳Fig.7 Changeable stability of emulsion.

外磁场作用下,MNP和磁响应液滴发生定向聚集,进一步强化了三维网状结构。基于磁黏性流体中颗粒涡旋受阻可提升流体粘性的效应93,乳状液的粘性和弹性也表现出增强,连续相流动性减弱阻碍了液滴间的接触排液过程,从而使乳状液更加稳定。Qiao等35比较了用MNP稳定的丁酸丁酯或十二烷为油相的O/W型乳状液对外磁场的响应,发现丁酸丁酯乳状液的流变性对磁场的响应更强;在0-0.25 T的磁场范围内,磁场越强,其粘性和弹性越高,乳状液稳定性更高。

4.4.2 MNP使乳状液破乳

MNP的表面性质使其可良好分散于乳状液连续相中,高表面能使其吸附至油水界面后易替代原油水界面膜上的乳化剂分子,形成原有表面活性剂与MNP共存的混合膜结构。磁场作用下MNP可牵引液滴迁移、加速液滴沉降、促使膜结构破裂,从而使乳状液失稳。

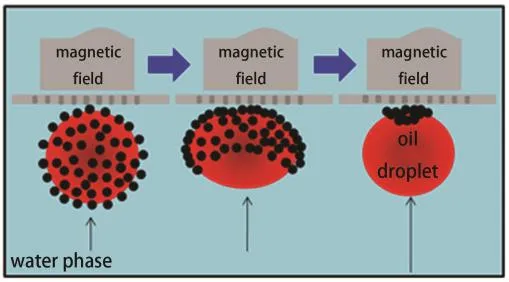

当膜结构具备一定强度时,吸附排布在液滴表面的 MNP在外磁场作用下拖动液滴发生定向迁移与聚集响应行为,液滴会从体相中脱离,聚集在靠近磁场端,破坏了乳状液的结构使其失稳。Chen等94利用聚异丙基丙烯酰胺包裹的MNP对甲苯/水乳状液进行破乳,发现颗粒包裹的液滴在静态磁场中发生迁移,磁场力作用使磁响应油滴在靠近磁场区域发生聚集(如图7c)。

混合膜结构削减了原有界面膜的强度,降低了界面膜的稳定性,在液滴彼此接触碰撞过程中,相邻液滴间发生架桥作用聚并成更大的液滴,在重力作用下沉降,磁场的存在可加速沉降过程。Chen等25利用硅烷化试剂KH1231修饰的MNP,颗粒表面疏水性使其易于分散在O/W中并吸附于油滴表面,颗粒与表面活性剂Span80形成的混合膜结构不稳定,液滴发生接触聚并,并在磁场作用下快速向下迁移,实现破乳。

当外磁场强度不断增大时,MNP可能从液滴表面脱落,发生膜结构的崩塌,使分散相包覆液流出并逐渐汇集为连续的一相,发生乳状液的失稳。Melle等84对内相体积比为 50%的葵烷/水乳状液中,MNP包裹的葵烷液滴的研究发现,增大磁场至86 kA·m-1左右时,包裹油滴的MNP壳结构由最上方逐渐发生破裂,MNP的磁响应行为使其脱离油滴并向下运动,该过程一直持续至MNP完全脱附,油滴在浮力作用下向上移动并聚并(如图 7d)。

外磁场对Pickering乳状液稳定性的影响规律存在一个临界强度,当磁场强度超过这一限值时,乳状液液滴开始发生絮凝聚并,直至完全相分离,使乳状液失稳。Qiao等35发现磁场强度增加至0.33 T时,丁酸丁酯或十二烷为油相的O/W型乳状液的弹性及粘性数值出现波动,乳状液的稳定性开始降低。Melle等84认为当磁场强度超过约80 kA·m-1时,葵烷/水乳状液中的磁响应葵烷液滴沉积、变形最终聚并。

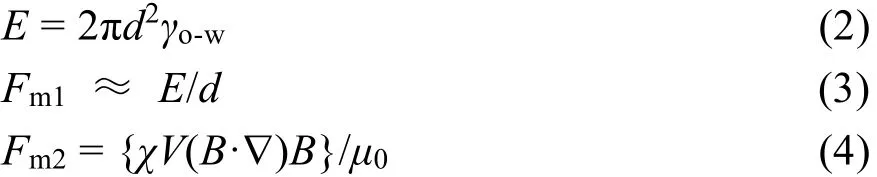

我们设计了初步实验,针对O/W乳状液,探究液滴开始出现迁移和完全脱离油滴时的临界磁场力。磁性临界磁场力可根据MNP克服界面能垒理论(式2, 3)所需要的临界外力进行理论计算,也可设计实验(如图 8)进行测量(式 4),再将理论值与实测值进行对比分析。

其中,E是纳米粒子界面能,γo-w是油水界面张力,Fm1是纳米粒子克服界面能垒的理论临界磁场力,Fm2是实测临界磁场力,d为颗粒的粒径,χ是单位体积磁化系数,μ0是磁导率,V是颗粒的体积,B是磁通量。

基于MNP在溶液中的分散性及磁响应性,在油水界面的吸附行为,MNP的磁响应行为对液滴的影响三个方面的分析,得出其对乳状液稳定性的作用规律。MNP经功能化,克服了纳米级粒径的团聚特性及磁场作用下的磁团聚效应,实现在流体中的良好分散,分散过程是MNP迁移至油水界面,发挥乳化或破乳作用的前提。MNP快速有效地吸附并排布于油水界面得以发挥其乳化及破乳功能,在乳化过程中包裹液滴形成颗粒膜结构,阻碍了液滴的碰撞、挤压聚并,提高了乳状液的稳定性;在破乳过程中顶替液滴表面原有乳化剂形成不均匀的混合膜结构,降低了乳状液的稳定性。MNP的磁响应性使其对包裹的分散相液滴施加影响,驱动液滴产生响应磁场方向的形变并最终发生向磁场方向的迁移,该过程以磁场强度为临界条件,磁场强度低于临界值时发生颗粒与颗粒、颗粒与液滴间三维网状结构的强化,增强乳状液的稳定性;磁场强度高于临界值时发生液滴定向迁移挤压聚并、颗粒脱附及膜结构崩塌,导致乳状液的破乳。

图8 临界外磁力试验示意图Fig.8 Schematic diagram of measuring critical magnetic force.

5 结论与展望

本文系统归纳了现有应用于乳状液的功能化MNP的合成方法、结构及性质,总结了功能化MNP在乳化/破乳过程中的发展历程及应用实例,分析了颗粒在乳状液中的分散及磁响应行为、界面迁移吸附与稳定排布的行为,探究了MNP的作用规律对液滴形貌、运动状态及乳状液稳定性产生的影响。现有结论为:(1) MNP在合成过程中,油酸功能化方法最简易,硅烷化方法产物稳定性强;合成的功能化 MNP主要有核壳、Janus、镶嵌式三种结构;功能化MNP的亲疏水性、磁响应性、带电性会对后续乳化或破乳过程产生影响;(2) 功能化MNP在乳化或破乳中的应用中均具备环境保护、资源节约的优势,可处理多种类型的乳状液;(3) 颗粒分散于流体中可表现出结构与运动状态中的磁响应行为,迁移吸附至油水界面并稳定排布,形成的磁响应液滴对外磁场作用下发生形貌和运动状态的改变,乳状液稳定性在临界磁场强度调控下得到增强或削弱。

结合文献以及相关研究进展,今后在功能化MNP研究方面可关注以下几点:(1) MNP的合成设计中应更多关注MNP的带电性调控,通过制备不同带电性改性MNP,分析MNP分散与粘附到油水界面的作用效果,探究其在乳状液稳定或破乳中发挥的影响规律;(2) 对比分析MNP对于不同极性、内相体积比的乳状液在乳化方式和机理。针对高内相乳状液设计制备磁响应破乳剂,促进液滴挤压聚并过程的完成;(3) 分析磁性纳米粒子分散于流体中的平衡力学,磁响应液滴的形变和迁移行为对乳状液稳定性的影响规律,完善MNP从界面脱落,乳状液由稳定变为失稳等的临界磁场强度及作用时间的研究。

(1) Zhou, L. M.; Shang, C.; Liu, Z. R. Acta Phys. -Chim. Sin. 2011, 27(3), 677. [周利民, 尚超, 刘峙嵘. 物理化学学报, 2011, 27 (3),677.] doi: 10.3866/PKU.WHXB20110314

(2) Guo, X. Y.; Yi, P. F.; Wang, W. J.; Yang, Y. Acta Phys. -Chim. Sin.2012, 28 (3), 585. [郭学益, 易鹏飞, 王惟嘉, 杨英. 物理化学学报, 2012, 28 (3), 585.] doi: 10.3866/pku.whxb201112302

(3) Zhou, L. M.; Huang, Y. P.; Liu, Z. R.; Huang, Q. W. Acta Phys. -Chim. Sin. 2006, 22 (11), 1342. [周利民, 黄一平, 刘峙嵘,黄群武. 物理化学学报, 2006, 22 (11), 1342.]doi: 10.1016/s1872-1508(06)60067-3

(4) Wei, Z.; Wang, C.; Zou, S.; Liu, H.; Tong, Z. Colloids Surf. A 2011,392 (1), 116. doi: 10.1016/j.colsurfa.2011.09.043

(5) Low, L. E.; Tey, B. T.; Ong, B. H.; Chan, E. S.; Tang, S. Y.Carbohydr. Polym. 2017, 155, 391.doi: 10.1016/j.carbpol.2016.08.091

(6) Yano, H.; Fukui, A.; Kajiwara, K.; Kobayashi, I.; Yoza, K. I.;Satake, A.; Villeneuve, M. LWT Food Sci. Technol. 2017, 79, 632 .doi: 10.1016/j.lwt.2016.11.086

(7) Rayner, M.; Marku, D.; Eriksson, M.; Sjöö, M.; Dejmek, P.;Wahlgren, M. Colloids Surf., A 2014, 458, 48.doi: 10.1016/j.colsurfa.2014.03.053

(8) Binks, B. P.; Muijlwijk, K.; Koman, H.; Poortinga, A. T. Food Hydrocolloids 2017, 63, 585.doi: 10.1016/j.foodhyd.2016.10.002

(9) Salerno, A.; Bolzinger, M. A.; Rolland, P.; Chevalier, Y.; Josse, D.;Briançon, S. Toxicol. Vitro 2016, 34, 45.doi: 10.1016/j.tiv.2016.03.005

(10) Marto, J.; Gouveia, L. F.; Gonçalves, L.; Chiari-Andréo, B.G.; Isaac, V.; Pinto, P.; Oliveira, E.; Almeida, A. J.; Ribeiro,H. M. J. Photochem. Photobiol. B 2016, 162, 56.doi: 10.1016/j.jphotobiol.2016.06.026

(11) Marto, J.; Gouveia, L.; Jorge, I. M.; Duarte, A.; Gonçalves, L.M.; Silva, S. M. C.; Antunes, F.; Pais, A. A. C. C.; Oliveira,E.; Almeida, A. J.; Ribeiro, H. M. Colloids Surf. B 2015, 135,183. doi: 10.1016/j.colsurfb.2015.07.024

(12) Frelichowska, J.; Bolzinger, M. A.; Pelletier, J.; Valour, J. P.;Chevalier, Y. Int. J. Pharm. 2009, 371 (1-2), 56.doi: 10.1016/j.ijpharm.2008.12.017

(13) Yu, D. H.; Lin, Z. Y.; Li, Y. M. Colloids Surf. A 2013, 422,100. doi: 10.1016/j.colsurfa.2013.01.032

(14) Jozefczak, A.; Wlazlo, R. Adv. Condens. Matter Phys. 2015,2015, 01. doi: 10.1155/2015/398219

(15) Lin, Z. Y.; Zhang, Z.; Li, Y. M.; Deng, Y. L. Chem. Eng. J.2016, 288, 305. doi: 10.1016/j.cej.2015.11.109

(16) Wang, X.; Shi, Y.; Graff, R. W.; Lee, D.; Gao, H. Polymer 2015, 72, 361. doi: 10.1016/j.polymer.2014.12.056

(17) Yao, X. H.; Jing, J. Y.; Liang, F. X.; Yang, Z. Z.Macromolecules 2016, 49 (24), 9618.doi: 10.1021/acs.macromol.6b02004

(18) Zhang, J. R.; Li, Y. M.; Bao, M. T.; Yang, X. L.; Wang, Z. N.Environ. Sci. Technol. 2016, 50 (16), 8809.doi: 10.1021/acs.est.6b01941

(19) Huang, X. F.; Xiong, Y. J.; Lu, L. J.; Liu, J.; Peng, K. M.Energy Fuels 2017, 31 (3), 3295. doi:10.1021/acs.energyfuels.6b02674

(20) Lin, K. Y. A.; Yang, H.; Petit, C.; Lee, W. D. J. J. Colloid Interface Sci. 2015, 438, 296. doi: 10.1016/j.jcis.2014.10.015

(21) Pimpha, N.; Chaleawlert-umpon, S.; Sunintaboon, P. Polymer 2012, 53 (10), 2015. doi: 10.1016/j.polymer. 2012.03.019

(22) Duan, C.; Zhu, T.; Guo, J.; Wang, Z.; Liu, X.; Wang, H.; Xu,X.; Jin, Y.; Zhao, N.; Xu, J. ACS Appl. Mat. Interfaces 2015,7 (19), 10475. doi: 10.1021/acsami.5b01901

(23) Lu, T.; Chen, Y.; Qi, D. M.; Cao, Z. H.; Zhang, D.; Zhao, H.T. J. Alloy. Compd. 2017, 696, 1205.doi: 10.1016/j.jallcom.2016.12.118

(24) Li, W. L.; Cai, X. J.; Ma, S. H.; Zhan, X. H.; Lan, F.; Wu, Y.;Gu, Z. W. RSC Adv. 2016, 6 (46), 40450.doi: 10.1039/c6ra04648g

(25) Chen, Y. N.; Lin, X.; Liu, N.; Cao, Y. Z.; Lu, F.; Xu, L. X.;Feng, L. ChemPhysChem 2015, 16 (3), 595.doi: 10.1002/cphc.201402761

(26) Reddy, P. M.; Chang, C. J.; Chen, J. K.; Wu, M. T.; Wang, C.F. Appl. Surf. Sci. 2016, 368, 27.doi: 10.1016/j.apsusc.2016.01.250

(27) Yang, H. R.; Zhang, H. X.; Peng, J. X.; Zhang, Y. Y.; Du, G.Q.; Fang, Y. J. Colloid Interface Sci. 2017, 485, 213.doi: 10.1016/j.jcis.2016.09.023

(28) Mendez-Gonzalez, D.; Alonso-Cristobal, P.; Lopez-Cabarcos,E.; Rubio-Retama, J. Eur. Polym. J. 2016, 75, 363.doi: 10.1016/j.eurpolymj.2016.01.013

(29) Peng, J. X.; Liu, Q. X.; Xu, Z. H.; Masliyah, J. Adv. Funct.Mater. 2012, 22 (8), 1732. doi: 10.1002/adfm.201102156

(30) Kayvani Fard, A.; Rhadfi, T.; McKay, G.; Al-marri, M.;Abdala, A.; Hilal, N.; Hussien, M. A. Chem. Eng. J. 2016,293, 90. doi: 10.1016/j.cej.2016.02.040

(31) Zhou, J.; Qiao, X. Y.; Binks, B. P.; Sun, K.; Bai, M. W.; Li,Y. L.; Liu, Y. Langmuir 2011, 27 (7), 3308.doi: 10.1021/la1036844

(32) Ali, N.; Zhang, B. L.; Zhang, H. P.; Zaman, W.; Ali, S.; Ali,Z.; Li, W.; Zhang, Q. Y. J. Polym. Res. 2015, 22 (11), 1.doi: 10.1007/s10965-015-0837-9

(33) Ali, N.; Zhang, B. L.; Zhang, H. P.; Zaman, W.; Li, X. J.; Li,W.; Zhang, Q. Y. Colloids Surf. A 2015, 472, 38.doi: 10.1016/j.colsurfa.2015.01.087

(34) Liang, P.; Li, H. P.; Yan, J. G.; Hou, W. G. Energy Fuels 2014, 28 (9), 6172. doi: 10.1021/ef501169m

(35) Qiao, X. Y.; Zhou, J.; Binks, B. P.; Gong, X. L.; Sun, K.Colloids Surf. A 2012, 412, 20.doi: 10.1016/j.colsurfa.2012.06.026

(36) Tempesti, P.; Bonini, M.; Ridi, F.; Baglioni, P. J. Mater.Chem. A 2014, 2 (6), 1980. doi: 10.1039/c3ta13998k

(37) Yu, X. J.; Huang, S. B.; Chen, K. M.; Zhou, Z. M.; Guo, X.H.; Li, L. Ind. Eng. Chem. Res. 2015, 54 (10), 2690.doi: 10.1021/ie504299t

(38) Yoon, K. Y.; Li, Z. C.; Neilson, B. M.; Lee, W.; Huh, C.;Bryant, S. L.; Bielawski, C. W.; Johnston, K. P.Macromolecules 2012, 45 (12), 5157.doi: 10.1021/ma202511b

(39) Xuan Nui, P.; Tan Phuoc, N.; Tuyet Nhung, P.; Thi Thuy Nga, T.; Thi Van Thi, T. Adv. Net Sci-nanosci. 2016, 7 (4).1. doi: 10.1088/2043-6262/7/4/045010

(40) Mert, E. H.; Yildirim, H.; Uzumcu, A. T.; Kavas, H. React.Funct. Polym. 2013, 73 (1), 175.doi: 10.1016/j.reactfunctpolym.2012.09.005

(41) Barroso-Solares, S.; Zahedi, M. G.; Pinto, J.; Nanni, G.;Fragouli, D.; Athanassiou, A. RSC Adv. 2016, 6 (75), 71100.doi: 10.1039/c6ra12246a

(42) Li, S. Q.; Li, N. X.; Yang, S. B.; Liu, F. Y.; Zhou, J. C. J.Mater. Chem. A. 2014, 2 (1), 94. doi: 10.1039/c3ta12952g

(43) Huang, X. F.; Xiong, Y. J.; Yin, W.; Lu, L. J.; Liu, J.; Peng,K. M. Energy Fuels 2016, 30 (6), 5190.doi: 10.1021/acs.energyfuels.6b00687

(44) Liang, J. L.; Du, N.; Song, S.; Hou, W. G. Colloids Surf. A 2015, 466, 197. doi: 10.1016/j.colsurfa.2014.11.050

(45) Lemos, B. R. S.; Teixeira, A. P. C.; Ardisson, J. D.; Macedo,W. A. A.; Fernandez-Outon, L. E.; Amorim, C. C.; Moura, F.C. C.; Lago, R. M. Applied Sciences-Basel 2012, 2 (2), 513.doi: 10.3390/app2020513

(46) Alupei, L.; Peptu, C. A.; Lungan, A. M.; Desbrieres, J.;Chiscan, O.; Radji, S.; Popa, M. Int. J. Biol. Macromol. 2016,92, 561. doi: 10.1016/j.ijbiomac.2016.07.058

(47) Lu, T.; Zhang, S.; Qi, D. M.; Zhang, D.; Zhao, H. T. J. Alloy.Compd. 2016, 688, 513. doi: 10.1016/j.jallcom.2016.07.262

(48) Zenerino, A.; Peyratout, C.; Aimable, A. J. Colloid Interface Sci. 2015, 450, 174. doi: 10.1016/j.jcis.2015.03.011

(49) Chen, M. J.; Shen, H.; Li, X.; Ruan, J.; Yuan, W. Q. Chem.Pap. 2016, 70 (12), 1642. doi: 10.1515/chempap-2016-0096

(50) Huang, J.; Xu, J.; Chen, K. M.; Wang, T. S.; Cui, C.; Wei, X.M.; Zhang, R.; Li, L.; Guo, X. H. Ind. Eng. Chem. Res. 2015,54 (5), 1564. doi: 10.1021/ie504207r

(51) Samtlebe, M.; Yucel, U.; Weiss, J.; Coupland, J. N. J. Am.Oil Chem. Soc. 2012, 89 (4), 609.doi: 10.1007/s11746-011-1944-3

(52) Vilchez, A.; Rodriguez-Abreu, C.; Esquena, J.; Menner, A.;Bismarck, A. Langmuir 2011, 27 (21), 13342.doi: 10.1021/la2032576

(53) Hu, Y.; Huang, J.; Zhang, Q.; Yang, Y.; Ma, S. S.; Wang, C.Y. RSC Adv. 2015, 5 (125), 103394. doi: 10.1039/c5ra18397a

(54) Brugger, B.; Richtering, W. Adv. Mater. 2007, 19 (19), 2973.doi: 10.1002/adma.200700487

(55) Peng, J. X.; Liu, Q. X.; Xu, Z. H.; Masliyah, J. Energy Fuels 2012, 26 (5), 2705. doi: 0.1021/ef2014259

(56) Xiong, Y. J.; Huang, X. F.; Liu, J.; Lu, L. J.; Peng, K. M.Renewable Energy 2017, (in press).doi: 10.1016/j.renene.2017.03.078

(57) Ali, N.; Zhang, B. L.; Zhang, H. P.; Li, W.; Zaman, W.; Tian,L.; Zhang, Q. Y. Fuel 2015, 141, 258.doi: 10.1016/j.fuel.2014.10.026

(58) Yin, D. Z.; Guan, Y. D.; Li, B. Q.; Zhang, B. L. Colloids Surf. A 2016, 506, 550. doi: 10.1016/j.colsurfa.2016.06.060

(59) Liu, X. C.; Dang, Y. Q.; Wu, Y. Q. Acta Phys. -Chim. Sin.2010, 26 (3), 789. [刘星辰, 党永强, 吴玉清. 物理化学学报, 2010, 26 (3), 789.] doi: 10.3866/PKU.WHXB20100245

(60) Zhou, X. Y.; Li, W. H.; He, L. Mater Protec. 2006, No. 6, 51.[周细应, 李卫红, 何亮. 材料保护,2006, No. 6, 51.]doi: 10.16577/j.cnki.42-1215/tb.2006.06.018

(61) Lalatonne, Y.; Richardi, J.; Pileni, M. P. Nat. Mater. 2004, 3(2), 121. doi: 10.1038/nmat1054

(62) Hao, C. J.; Zhan, H. H.; Wang, X. Surf. Technol. 2013, No. 2,10. [郝春静, 湛含辉, 王晓. 表面技术, 2013, No. 2, 10.]doi: 10.16490/j.cnki.issn.1001-3660.2013.02.019

(63) Gan, Z. F.; Jiang, J. S. Prog. Chem. 2005, 17 (6), 978. [甘志锋, 姜继森. 化学进展, 2005, 17 (6), 978.]doi: 10.3321/j.issn:1005-281X.2005.06.005

(64) Kendall, K.; Kosseva, M. R. Colloids Surf. A 2006, 286 (1-3), 112. doi: 0.1016/j.colsurfa.2006.03.010

(65) Turcu, R.; Socoliuc, V.; Craciunescu, I.; Petran, A.; Paulus,A.; Franzreb, M.; Vasiled, E.; Vekas, L. Soft Matter 2015, 11(5), 1008. doi: 10.1039/c4sm02430c

(66) Prigiobbe, V.; Ko, S.; Huh, C.; Bryant, S. L. J. Colloid Interface Sci. 2015, 447, 58. doi: 10.1016/j.jcis.2015.01.056

(67) Tracy, J. B.; Crawford, T. M. MRS Bull. 2013, 38 (11), 915.doi: 10.1557/mrs.2013.233

(68) Simovic, S.; Prestidge, C. A. Langmuir 2004, 20 (19), 8357.doi: 10.1021/la0491807

(69) Morris, G.; Pursell, M. R.; Neethling, S. J.; Cilliers, J. J. J.Colloid Interface Sci. 2008, 327 (1), 138.doi: 10.1016/j.jcis.2008.08.007

(70) McNamee, C. E.; Kappl, M.; Butt, H. J.; Higashitani, K.;Graf, K. Langmuir 2010, 26 (18), 14574.doi: 10.1021/la1019839

(71) Fang, S. W.; Chen, T.; Wang, R.; Xiong, Y.; Chen, B.; Duan,M. Energy Fuels 2016, 30 (4), 3355.doi: 10.1021/acs.energyfuels.6b00195

(72) Tarimala, S.; Dai, L. L. Langmuir 2004, 20 (9), 3492.doi: 10.1021/la036129e

(73) Horozov, T. S.; Binks, B. P. Colloids Surf. A 2005, 267 (1-3),64. doi: 10.1016/j.colsurfa.2005.06.037

(74) Nesterenko, A.; Drelich, A.; Lu, H.; Clausse, D.; Pezron, I.Colloids Surf. A 2014, 457, 49.doi: 10.1016/j.colsurfa.2014.05.044

(75) Kaptay, G. Colloids Surf. A 2006, 282, 387.doi: 10.1016/j.colsurfa.2005.12.021

(76) Ridel, L.; Bolzinger, M. A.; Gilon-Delepine, N.; Dugas, P.Y.; Chevalier, Y. Soft Matter 2016, 12 (36), 7564.doi: 10.1039/c6sm01465h

(77) Tarimala, S.; Ranabothu, S. R.; Vernetti, J. P.; Dai, L. L.Langmuir 2004, 20 (13), 5171. doi: 10.1021/la0495480

(78) Tarimala, S.; Wu, C. Y.; Dai, L. L. Langmuir 2006, 22 (18),7458. doi: 10.1021/la060772u

(79) Tsabet, E.; Fradette, L. Chem. Eng. Res. Des. 2015, 97, 9.doi: 10.1016/j.cherd.2015.02.016

(80) Chesters, A. K. Chem. Eng. Res. Des. 1991, 69 (4), 259.

(81) Simovic, S.; Prestidge, C. A. Langmuir 2003, 19 (9), 3785.doi: 10.1021/la026803c

(82) Manga, M. S.; Hunter, T. N.; Cayre, O. J.; York, D. W.;Reichert, M. D.; Anna, S. L.; Walker, L. M.; Williams, R. A.;Biggs, S. R. Langmuir 2016, 32 (17), 4125.doi: 10.1021/acs.langmuir.5b04586

(83) Huang, G. Y.; Li, M. X.; Yang, Q. Z.; Li, Y. H.; Liu, H.;Yang, H.; Xu, F. ACS Appl. Mater. Interfaces 2017, 9 (2),1155. doi: 10.1021/acsami.6b09017

(84) Melle, S.; Lask, M.; Fuller, G. G. Langmuir 2005, 21 (6),2158. doi: 10.1021/la047691n

(85) Wang, H. T.; Lin, K. Y.; Jing, B. X.; Krylova, G.; Sigmon, G.E.; McGinn, P.; Zhu, Y. X.; Na, C. Z. Water Res. 2013, 47(12), 4198. doi: 10.1016/j.watres.2013.02.056

(86) Knaapila, M.; Hoyer, H.; Helgesen, G. ACS Appl. Mater.Interfaces 2015, 7 (14), 7795. doi: 10.1021/acsami.5b01053

(87) Brojabasi, S.; Mahendran, V.; Lahiri, B. B.; Philip, J. Opt.Commun. 2014, 323, 54. doi: 10.1016/j.optcom.2014.02.041

(88) Gomaa, H. G.; Sabouni, R. AlChE J. 2016, 62 (8), 2902.doi: 10.1002/aic.15256

(89) Velikov, K. P.; Durst, F.; Velev, O. D. Langmuir 1998, 14(5), 1148. doi: 10.1021/la970338f

(90) Vignati, E.; Piazza, R.; Lockhart, T. P. Langmuir 2003, 19(17), 6650. doi: 10.1021/la034264l

(91) Drelich, A.; Gomez, F.; Clausse, D.; Pezron, I. Colloids Surf.A 2010, 365 (1-3), 171. doi: 10.1016/j.colsurfa.2010.01.042(92) Horozov, T. S.; Binks, B. P.; Gottschalk-Gaudig, T. Phys.Chem. Chem. Phys. 2007, 9 (48), 6398.doi: 10.1039/b709807n

(93) Wen, Y. C.; Zhang, R.; Li, Q. S.; Chen, K. M.; Li, L.; Guo,X. H. Can. J. Chem. Eng. 2015, 93 (9), 1588.doi: 10.1002/cjce.22243

(94) Chen, Y.; Bai, Y.; Chen, S.; Ju, J.; Li, Y.; Wang, T.; Wang, Q.ACS Appl. Mat. Interfaces 2014, 6 (16), 13334.doi: 10.1021/am504124a