小型零件自动上料系统控制软件设计与实现

2018-01-25阎涛赵宝琴胡章咏

阎涛 赵宝琴 胡章咏

摘要:主要介绍了小型零件激光打标自动上料系统的工作流程,阐述了人机交互及控制软件的设计与实现。系统采用双cpu系统,分别用来控制各个机械部件动作以及发送激光打标控制信号以及用来进行人机对话。从系统要实现的主要功能入手,在软件设计时采用结构化程序设计,合理分配系统资源,并加强软件的抗干扰设计。最终系统实现了石英晶体自动上料与激光打标,并有利于操作人员对设备的有效管理,满足了用户的要求。

Abstract: This paper mainly introduces the workflow of the automatic marking system for laser marking of small parts, and expounds the design and implementation of human-computer interaction and control software. The system uses a dual cpu system to control the movement of various mechanical components, send laser marking control signals and perform human-machine dialogue. Starting from the main functions to be implemented by the system, structured programming is used in software design, system resources are allocated reasonably, and the anti-interference design of the software is strengthened. The final system realizes automatic loading and laser marking of quartz crystal, and is beneficial to the operator to effectively manage the equipment and meet the requirements of users.

关键词:上料系统;控制电路;软件

Key words: feeding system;control circuit;software

中图分类号:TP311 文献标识码:A 文章编号:1006-4311(2018)36-0254-02

1 系统简介

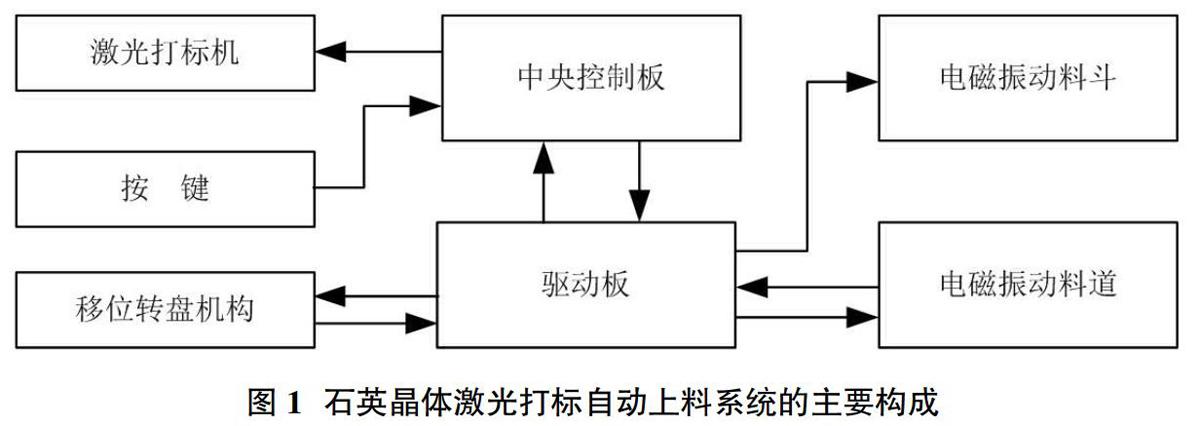

本系统为石英晶体激光打标自动上料系统,自动上料的主体-石英晶体形状较小,重量轻,属小型件。系统的主要构成如图1所示。在工作时需要根据客户要求设定工作参数(主要包括打标石英晶体数量、石英晶体打标时间等),并且需要实时显示工作状态,故在设计硬件系统时采用双CPU(单片机)系统,其中一个单片机主要用来控制各个机械部件动作以及发送激光打标控制信号,另一个单片机则主要是用来进行人机对话,两个单片机之间用串行口进行通信。为了满足控制系统的要求,在为系统编制软件程序时要做到:

①资源的合理分配,包括中断源、定时器/计数器、ROM、RAM等。目的是使控制系统能够及时响应系统外部的需求。

②为提高该自动上料系统的可靠性,不仅在硬件设计时加强电磁兼容性,而且在软件设计时也要加强软件的抗干扰设计。

该控制系统采用51汇编语言作为编程语言。软件主要包括的子程序为:激光打标计数子程序、激光打标机控制子程序、步进电机控制子程序、光电传感器检测子程序、参数设置子程序等。

2 自动上料控制系统的功能设计

在生产现场中,会发生一些突发情况和不同的生产管理需求,所以该控制系统除了要实现常规的工序控制外,还应该考虑到这些情况,为此,系统设计了以下功能:

①单次激光打标的批量可以自由设定。最小设定值为1,最大设定值10000,当激光达标系统计数值到达设定的批量后系统自动停止,并发出打标完成信号。

②当激光打标过程正在进行时,如有特殊情况需要处理,可以通过设定的暂停键使系统暂停。

③激光打标间隔时间可在一定范围内调整。不同的激光打标字符所需耗费的时间也不同,在实际打标时发现,如果时间间隔设置过短,激光系统还没有打完标系统就把下一个石英晶体推到激光打标位,并发出打标信号,造成激光打标不完整。

④上料系统在发生故障时报警。上料系统有时由于石英晶体的尺寸误差,会发生堵料等情况,造成石英晶体不能顺畅的从电磁振动料斗传送至移位转盘处,当发生此种情况,即移位转盘缺料超过2min时,系统会自动报警,出现这种情况后,在附近的工作人员就可以帮助处理,尽量减少专职看守设备人员。

⑤当上料系统出现特殊情况时,需要对该控制系统进行复位,所以需要设置复位按键。

系统的控制面板如图2所示。

3 激光打标上料控制系统主程序设计

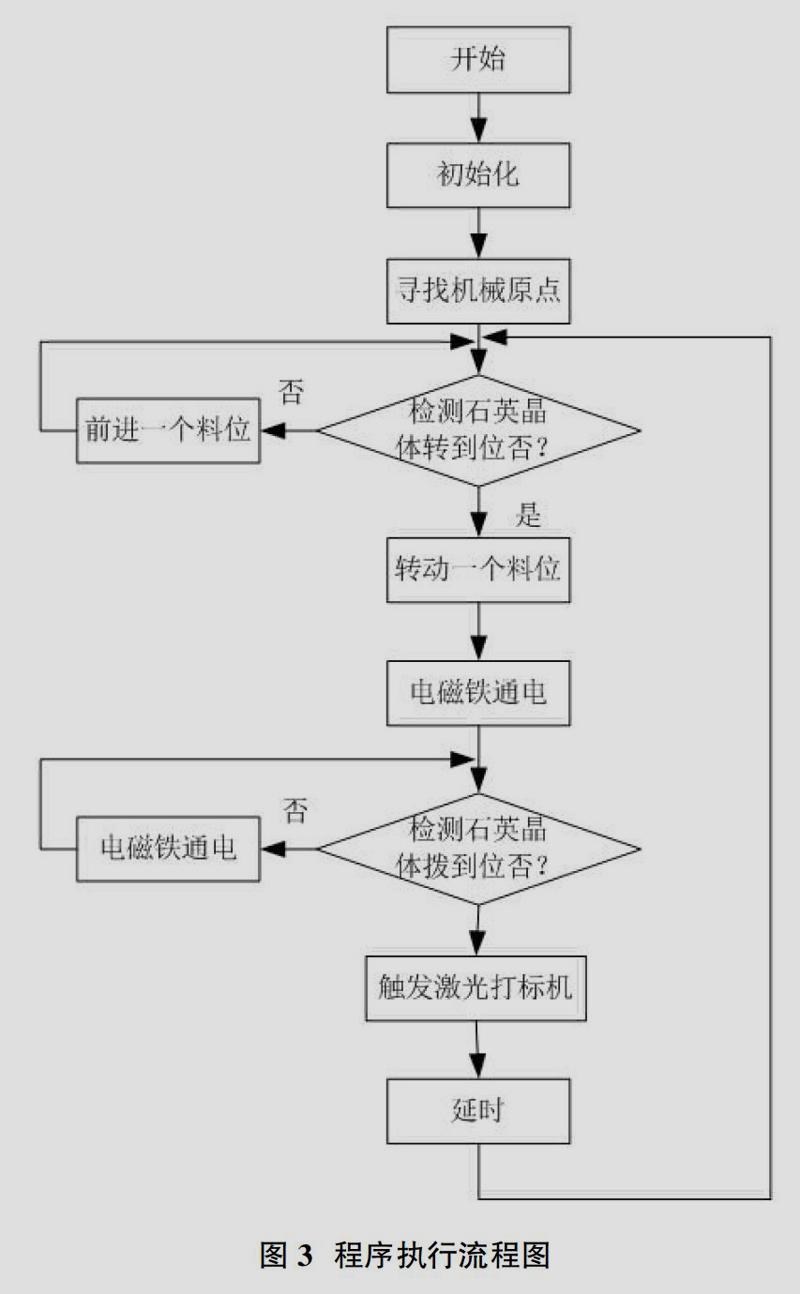

主控程序的程序执行流程图如图3所示。

①激光打标控制系统初始化。

②激光打标控制系统控制部分。

该部分主要完成对石英晶体激光打标控制系统的外部信号输入状态进行识别,并对外部中断的循环进行监控,并根据发生的不同的具体情况,分别转向相对应的程序分支。这些程序分支包括:上料系统光电传感器状态检测程序;激光打标控制系统打标参数设置程序分支;激光打标开始程序;激光打标复位程序。

③步进电机控制程序设计。

该石英晶体激光打标上料机械部分采用电磁铁和步进电机来驱动相应的机械元件,步进电机的速度调整是通过单片机所发出的不同的脉冲频率来进行。

复位或将从电磁振动料道接收石英晶体时,需要进行精确的位置控制。但该激光打标上料系统在设计时,综合考虑研发制造成本,采用成本较低的开环控制而没有单独设置位置传感器达到了系统所需的位置精度。

由于不能够确定步进电机的初始位置,因此系统在初始化后首先要寻找机械原点(在這里指移位转盘上的空料位处)。然后使此位置转至电磁振动料道出口处,这样,便允许电磁振动料道开始送料。

4 小结

在合理的硬件基础上,进行控制软件的设计,首先从系统要实现的主要功能入手,然后进行控制系统的主程序的设计。软件采用结构化程序设计,合理分配系统资源,在抗干扰方面,与硬件配合,并加强软件的抗干扰设计。样机经过在生产企业多次实践并不断完善,最终系统实现了石英晶体自动上料与激光打标,满足了生产企业的质量要求,并有利于操作人员对设备的有效管理。

参考文献:

[1]崔秀梅.金相试样切割机的机械设计与控制系统的研究[D].河北农业大学,2002.

[2]钟元.面向制造和装配的产品设计指南[M].北京:机械工业出版社,2016,6.

[3]黄青青.基于机器视觉的自动上料机械手运动控制[D].东华大学,2015.