具有气膜出流孔和针肋的双层壁冷却结构内的冲击传热性能

2018-01-25饶宇刘宇阳万超一

饶宇,刘宇阳,万超一

上海交通大学 机械与动力工程学院 叶轮机械研究所,上海 200240

提高航空发动机/燃气轮机效率和比功的关键在于提高透平的进口温度。新一代航空发动机透平进口燃气温度超过了1 700 ℃[1],这远远高于材料的融化温度。因此迫切地需要更加有效、更加先进的冷却技术来保证燃气轮机安全可靠地运行。透平叶片的内部冷却主要是冲击冷却和对流冷却等,其中,冲击冷却作为最有效的冷却方式之一,冷却气流通过狭窄的冲击孔时,形成高速射流直接冲击到靶板表面,流动边界层很薄,可获得很高的换热系数。

冲击孔的几何结构、射流雷诺数与射流孔倾斜度等先后得到了研究[2-5]。Shan等[6]试验研究了冲击孔间距比、冲击间距比和冲击孔布置对换热的影响,发现在等流量的情况下,冲击孔间距比为5时获得的换热效果最好。常规的冲击冷却在非驻点位置往往具有较差的局部换热特性,这种不均匀性严重影响了材料的使用寿命。国内外一些学者尝试把冲击冷却与扰流柱肋相结合,既增加了换热面积,又提高了腔体的湍流度,从而实现了强化换热。Chang等[7]通过对带扰流柱肋的结构化靶板进行试验研究,发现将扰流柱肋布置在两射流之间时,传热性能最好,他们还根据试验结果建立了拟合关系式。Andrews等[8]的研究发现当扰流柱肋的肋展方向与横流方向一致时,换热性能最佳。Zhang和Li[9]详细阐述了使用热敏液晶对冲击冷却端壁传热系数的测量方法,并对冲击孔间距、冲击孔的布置和横流条件做了研究。Xing等[10]借助瞬态液晶(TLC)测试手段研究了带有微小肋的结构化表面冲击冷却传热分布规律。

双层壁冷却是下一代航空发动机/燃气轮机透平的高效冷却技术[11-12]。Zhang等[13]通过数值计算,研究了双层壁冷却系统中气膜孔间距比和吹风比的影响,发现气膜冷却效率随孔间距比的减小和吹风比的增加而提高。郑杰和朱惠人[14]通过试验研究了带有真实尺寸圆柱形气膜孔的双层壁冷却性能,整体换热性能随孔径、冲击间距比和孔间距比的变化规律,并拟合了经验关系式。然而,关于气膜孔和针肋布置对内部冲击传热性能影响的详细研究仍然少有报道。因此,本文针对具有圆柱针肋和气膜出流孔的双层壁冷却结构内冲击传热性能展开了试验和数值计算研究,探究了冲击靶板表面针肋和气膜出流孔布置对双层壁冷却结构内传热性能、压力损失和内部流场特性的影响规律。

1 试验系统及原理

图1 试验装置示意图Fig.1 Schematic of test device

图2 测试段示意图Fig.2 Schematic of test section

图1是试验装置示意图,气流由变频风机抽吸进风洞,其流量由涡街流量计测定,随后在通过大功率丝网加热器时,由室温加热到45 ℃左右,风洞由15 mm厚的有机玻璃组成,保温性良好。通过整流通道后,气流流入入口稳压箱,并进入试验段。如图2所示,试验段安装有热电偶(Tc)、测压孔(P1~P4) 以及带热色液晶的试验件,所测得的数据传送至LABVIEW数据采集系统并记录。流体经过试验段后流入出口稳压箱,并进入不锈钢稳压箱。在出口稳压箱后部安装有高速3CCD彩色摄像机,通过高透明有机玻璃制成的观测面可以清楚地记录下瞬态液晶传热试验过程中靶板表面的颜色变化。在试验件上下两侧各安装了一件光源,以使显色更加清晰。在瞬态试验中,测试段用黑色不透光幕布完全覆盖,以避免周围环境光线的干扰。

试验一共设计了3块目标靶板,分别为平板、针肋靶板和针肋+气膜出流孔靶板。目标靶板由20 mm厚的有机玻璃加工而成,冲击孔板与目标靶板组合形成了双层壁冷却结构。针肋靶板和针肋+气膜出流孔靶板中针肋结构均为全高度的圆柱形针肋,由端壁一直延伸至冲击靶板表面并紧密连接,气膜出流孔结构均为圆柱形孔。两种针肋靶板几何结构如图3所示,其中冲击间距比H/DP=1.5,孔径DP=De=10 mm,冲击孔间距比PX/DP=5,PY/DP=5。

图3 两种针肋靶板示意图Fig.3 Schematic of two pin fin target plates

本试验采用瞬态液晶热像技术获得冲击冷却高分辨率的传热分布,具体原理请参考文献[15]。在试验中,热敏液晶均匀喷涂在目标靶板端壁内表面,并在热敏液晶涂层射流一侧均匀喷涂了配套专用的黑漆。瞬态试验需要在黑室中进行,因此,测试段被专业的黑色遮光幕布所覆盖,内置稳定的拍摄光源。由于测量时间很短,有机玻璃靶板中的传热可以认为是一维半无限大平板的瞬态导热过程,可由以下方程描述:

(1)

边界条件为

式中:T为温度变量;Tw为壁面温度;T0为初始壁面温度;TB为射流温度;Z为热量传递方向坐标;t为时间;k、ρ、c和h分别为固体壁面导热系数、密度、比热容和流体对流传热系数。由于针肋及气膜出流孔表面上的传热并不能满足一维半无限大壁面导热假设条件,因此本试验仅对靶板端壁表面传热特性进行测量。解式(1)可得壁面无量纲温度为

(2)

式中:erfc(·)为互补误差函数。式(2)仅对流体理想温度跃升有效。然而,实际情况中热电偶测量的主流温度随时间变化可以看做是一系列小的理想温度跃升。根据Duhamel叠加原理,流体对流传热系数h的求解表达式为

Tw-T0=

(3)

式中:TB,i为ti时刻的射流温度;N为瞬态过程结束时刻。解式(3)可求得传热系数h。

射流雷诺数定义为

(4)

局部Nusselt数定义为

(5)

式中:λ为流体导热系数。

2 误差分析

3 数值计算设置

为了深入认识冲击冷却的流场结构、传热细节等,进行了三维稳态数值计算。数值计算使用了ANSYS CFX 14.5,由于SST(Shear Stress Transport)k-ω湍流模型对射流冲击流动和传热数值计算具有良好的适应性[18],湍流模型采用SSTk-ω模型,计算区域中近壁面流体采用自动的壁面处理。计算只考虑流体区域,冲击端壁表面、圆柱针肋表面和气膜出流孔表面均设置为等温边界条件,其他表面均为绝热边界,除冲击射流段模型外,还将稳压箱包括进来,这与试验模型更加相似。其几何模型和边界条件如图4所示。

图4 数值计算几何模型和边界条件Fig.4 Geometrical model and boundary conditions for numerical computation

图5 针肋靶板横向平均Nusselt数GCI分析 (Rej=15 000)Fig.5 GCI analysis for spanwise averaged Nusselt number on pin fin target plate (Rej=15 000)

4 结果与讨论

4.1 试验结果

图6为Rej=30 000时通过瞬态液晶热像技术获得的3种靶板端壁表面局部Nusselt数分布。传热最高点均在驻点,并从中心向四周迅速下降。从上游向下游区域随着横流增大,射流冲击传热先增加并在第4个射流驻点区域达到最大,然后随着横流进一步增强,射流发生偏移,驻点区域传热降低。针肋和气膜出流孔结构的存在,使下游驻点换热斑向上游移动,说明下游横流的影响被抑制了。另一方面,平板上射流冲击的对角区域通常存在低换热区,但是发现针肋和气膜出流孔的存在,使气流在这些区域产生更强的湍流掺混,提高了传热性能和传热均匀度。

图6 试验获得3种靶板表面局部Nusselt数分布 (Rej=30 000)Fig.6 Experimental data of local Nusselt number distribution on three target plates (Rej=30 000)

图7 试验获得的端壁平均Nusselt数Fig.7 Experimental data of averaged Nusselt numbers on target plates endwall

针肋靶板:

15 000≤Rej≤30 000

(6)

针肋+气膜出流孔靶板:

15 000≤Rej≤30 000

(7)

图8 试验获得的两种靶板与光滑平板端壁表面平均Nusselt数之比及压力损失之比Fig.8 Experimental data of averaged Nusselt number ratio on endwall and pressure loss ratio of the other two plates compared with flat plate

4.2 数值计算结果分析

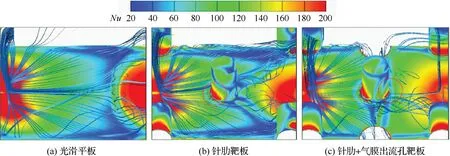

为了加强对冲击冷却内部流动结构的理解,进行了CFD计算并分析了结果,图9展示了CFD获得的3种靶板冲击冷却局部Nusselt数分布。可见,冲击驻点区域局部Nusselt数高于200,而在冲击对角区域局部Nusselt数仅为20左右。平板冲击冷却端壁存在换热不均匀的情况,针肋和气膜出流孔结构的加入,一定程度地改善了换热均匀性。图10给出了CFD和试验获得的平板横向平均Nusselt数的比较,由图6和图9~图10可知,冲击传热数值计算结果与试验结果较好地吻合,平均Nusselt数最大偏离不超过8.1%。

表1展示了针肋+气膜出流孔靶板在射流雷诺数为30 000时端壁表面、针肋表面和气膜出流孔表面换热量所占的比例。可见端壁热流密度与换热量均为最高,换热量占总换热量的69.3%。由于针肋和气膜出流孔的存在,使总换热量提高了30%左右。

图9 CFD获得的3种靶板局部Nusselt数分布 (Rej=30 000)Fig.9 CFD results of local Nusselt number distribution on three target plates (Rej=30 000)

图10 CFD和试验获得的平板横向平均Nusselt数 比较(Rej=30 000)Fig.10 Comparison of CFD and test results of spanwise averaged Nusselt number on flat plate (Rej=30 000)

表1 CFD获得的针肋+气膜出流孔靶板换热量分配(Rej=30 000)

Table1ProportionofheattransferonpinfinplatewithfilmeffusionholesobtainedfromCFD(Rej=30000)

位置面积/m2热流密度/(W·m-2)换热所占比例/%端壁表面0.0160764369.3针肋表面0.0065622722.9出流孔表面0.003836147.8

图11给出了平板、针肋靶板和针肋+气膜出流孔靶板中第3、4个射流孔间的三维流线分布。从图11(a)中可以看到,在光滑靶板表面,射流形成的壁面流先是紧贴壁面冲刷,再与下游射流产生的上行壁面流发生碰撞,与壁面分离并形成旋涡;由图11(b)可知,在针肋靶板表面,壁面流形成的初始阶段与光滑靶板中结构类似,但在流动过程中冲击到针肋端壁附近并产生马蹄涡,强化了该区域的换热;马蹄涡沿柱面往下游发展,在紧贴下游驻点边缘与下游射流碰撞形成旋涡;由图11(c)可知,在针肋+气膜出流孔靶板表面,过多的横流从气膜出流孔中排出,所以流场呈现出与前面两者不同的形态。上、下游壁面流的撞击几乎发生在两者中间位置;下游射流对上游针肋根壁附近也存在冲击并强化该区域的换热;由于射流偏移不明显,射流对两侧针肋的冲击位置也几乎不向下游偏移。

图11 3种靶板的三维流线和传热分布(Rej=30 000)Fig.11 Distribution of three-dimensional streamlines and heat transfer of three target plates (Rej=30 000)

速度)与针肋靶板、平板的比较。在针肋+气膜出流孔靶板中横流对射流造成的偏移作用不明显,气膜出流孔的存在明显抑制了通道下游横流效应。在平板中,上游只有一个逆时针涡旋存在,下游没有明显的涡旋结构,而针肋+气膜出流孔靶板中的涡更靠近针肋和通道上部,说明针肋+气膜出流孔靶板中的壁面流能量更强。针肋靶板与光滑靶板流动结构类似,在冲击滞止区两侧也存在对称分布的两个反向旋涡。由于针肋的存在,该旋涡几何结构比光滑靶板中的小,但是强度更高。

图12 3种靶板中截面上的速度比及流线分布 (Rej=30 000)Fig.12 Distribution of velocity ratio and streamlines on longitudinal central plane of three target plates (Rej=30 000)

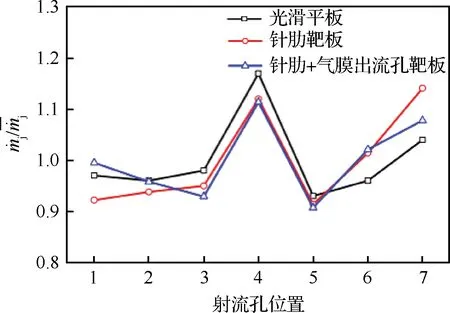

图13 CFD获得的冲击冷却系统中不同冲击孔流量的 分配(Rej=30 000)Fig.13 Mass flow ratio proportion of different jets in impingement cooling system obtained from CFD (Rej=30 000)

5 结 论

本文对平板、针肋靶板和针肋+气膜出流孔靶板的双层壁结构冲击冷却进行了瞬态液晶热像试验和数值计算研究。冲击间距比为1.5,射流雷诺数范围为15 000~30 000。获得了传热特性和压力损失变化规律,并对其内部流动结构进行了分析,获得了以下结论:

1) 采用瞬态液晶热像试验,获得了具有针肋和气膜孔的射流冲击靶板表面高分辨率的Nusselt数分布;针肋+气膜出流孔结构明显改善了下游区域横流的影响,提高了靶板整体传热性能,靶板表面的传热均匀度也得到了提高。

2) 针肋靶板和针肋+气膜出流孔靶板强化端壁传热的能力随射流雷诺数增加而减小。当射流雷诺数为15 000时,相对于平板,针肋靶板和针肋+气膜出流孔靶板平均Nusselt数分别提高了6.3%和25.3%;

3) 针肋靶板压损比平板高17.1%,针肋+气膜出流孔靶板压损比平板低7.3%,并且压力增加和减小的幅度几乎不随射流雷诺数变化而变化。

4) 通过数值计算,获得了具有针肋+气膜出流孔双层壁冷却结构中射流冲击流动、传热以及射流孔流量分配特征,阐述了壁面流与针肋、气膜出流孔之间相互作用的规律。

[1] HADA S, TSUKAGOSHI K, JUNICHIRO M. Test results of the world’s first 1600 ℃ J-series gas turbines[J]. MHI Technical Review, 2012, 49(1): 18-23.

[2] LEE D H, SONG J, JO M C. The effects of nozzle diameter on impinging jet heat transfer and fluid flow[J]. Journal of Heat Transfer, 2004, 126(4): 554-557.

[3] KATTI V, PRABHU S V. Influence of spanwise pitch on local heat transfer distribution for in-line arrays of circular jets with spent air flow in two opposite directions[J]. Experimental Heat Transfer, 2009, 22(4): 228-256.

[4] DAILEY G M, CHAMBERS A C, GILLESPIE D R H, et al. The effect of initial cross flow on the cooling performance of a narrow impingement channel[J]. Journal of Heat Transfer, 2005, 127(4): 358-365.

[5] LI W H, LI X Y, REN J. Effect of Reynolds number, hole patterns and hole inclination on cooling performance of an impingement jet array: Part Ⅰ—Convective heat transfer results and optimization: GT2016-56205[R]. New York: ASME, 2016.

[6] SHAN Y, ZHANG J Z, XIE G N. Convective heat transfer for multiple rows of impinging air jets with small jet-to-jet spacing in a semi-confined channel[J]. International Journal of Heat and Mass Transfer, 2015, 86: 832-842.

[7] CHANG H P, ZHANG D L, HUANG T P. Impingement heat transfer from rib roughened surface within arrays of circular jet: The effect of the relative position of the jet hole to the ribs: GT1997-331[R]. New York:ASME, 1997.

[8] ANDREWS G, HUSSAIN R A A A, MKPADI M C. Enhanced impingement heat transfer: Comparison of co-flow and cross-flow with rib turbulators: IGTC-2003-075[R]. Tokyo: Gas Turbine Society of Japan, 2003.

[9] ZHANG J Z, LI L G. High-resolution heat transfer coefficients measurement for jet impingement using thermochromic liquid crystals[J]. Chinese Journal of Aeronautics, 2001, 14(4): 205-209.

[10] XING Y, SPRING S, WEIGAND B. Experimental and numerical investigation of impingement heat transfer on a flat and micro-ribs roughened plate with different crossflow schemes[J]. International Journal of Thermal Sciences, 2011, 50(7): 1293-1307.

[11] DEVORE M A, PAAUWE C S. Turbine airfoil with improved cooling: 7600966 B2[P]. 2009-10-13.

[12] CHYU M K, SIW S H. Recent advances of internal cooling techniques for gas turbine airfoils[J]. Journal of Thermal Science and Engineering Applications,2013, 5(2): 021008.

[13] ZHANG J Z, XIE H, YANG C F. Numerical study of flow and heat transfer characteristics of impingement/effusion cooling[J]. Chinese Journal of Aeronautics, 2009, 22(4): 343-348.

[14] 郑杰,朱惠人.微尺度冲击冷却通道换热特性实验研究[J]. 推进技术, 2015, 36(1): 82-88.

ZHENG J, ZHU H R. Experimental investigation on jet impingement heat transfer for micro-channel[J]. Journal of Propulsion Technology, 2015, 36(1): 82-88 (in Chinese).

[15] IRELAND P T, JONES T V. Liquid crystal measurements of heat transfer and surface shear stress[J]. Measurement Science and Technology, 2000, 11(7): 969-986.

[16] KLINE S J, MCCLINTOCK F A. Describing uncertainties in single-sample experiments[J]. Mechanical Engineering, 1953, 75(1): 3-8.

[17] KINGSLEY-ROWE J R, LOCK G D, OWEN J M. Transient heat transfer measurements using thermochromic liquid crystal: Lateral-conduction error[J]. International Journal of Heat and Fluid Flow, 2005, 26(2): 256-263.

[18] XING Y, SPRING S, WEIGAND B. Experimental and numerical investigation of heat transfer characteristics of inline and staggered arrays of impinging jets[J]. Journal of Heat Transfer, 2010, 132(9): 092201.

[19] ROACHE P J. Perspective: A method for uniform reporting of grid refinement studies[J]. Journal of Fluids Engineering, 1994, 116(3): 405-413.

[20] EI-GABRY L A, KAMINSKI D A. Experimental investigation of local heat transfer distribution on smooth and roughened surfaces under an array of angled impingement jets[J]. Journal of Turbomachinery, 2005, 127(3): 532-544.

[21] KERCHER D, TABAKOFF W. Heat transfer by a square array of round air jets impinging perpendicular to a flat surface including the effect of spent air[J]. Journal of Engineering for Power, 1970, 92(1): 73-82.