电塑性及电流辅助成形研究动态及展望

2018-01-25丁俊豪李恒边天军马俊

丁俊豪,李恒,*,边天军,马俊

1.西北工业大学 凝固技术国家重点实验室,西安 710072 2.西北工业大学 材料学院 材料成型及控制系,西安 710072

航空、航天等领域高端装备对大运力、低能耗和长寿命等需求的日益增加,迫切要求其关键构件要同时从材料和结构上满足高性能、轻量化和高功效[1]。而铝合金、镁合金、钛合金和高温合金等轻质高强材料的室温成形性能有限[2],属于典型的难变形材料;同时,大口径薄壁、高筋薄腹及大型薄壁异形[3]等轻量高效结构均属于难成形结构。如何提高上述难变形材料难成形结构的成形潜力,实现其形性一体化协同制造是当前国际塑性加工领域研究的前沿及难点问题。

金属等材料在加载电流后其成形性能发生了显著变化,如塑性提高、变形抗力降低,该现象称为电塑性效应[4](Electroplastic Effect,EPE)。EPE是1963年Troitskii和Likhtman[5]在研究锌单晶单轴拉伸时发现的,电子束沿滑移系方向照射时,试样的流变应力降低、延伸率增加。随后,Troitskii[6]和Roh等[7]研究了电流密度、频率以及能量密度对材料流变应力[8-9]、蠕变[10]、位错运动等材料变形行为的影响。将电塑性效应应用到传统塑性加工过程中的工艺称为电流辅助成形(Electrically-assisted Forming,EAF)工艺。相比于传统成形工艺,EAF在增加材料塑性、提高成形极限的同时能实现材料组织性能控制,且该工艺具有加工道次少、生产周期短和设备使用寿命长等优点。因此,电流辅助成形工艺为上述轻质高强材料和轻量高效结构的形性一体化成形制造提供了一种极具前景的新途径。

图1 电塑性领域发表论文数量及研究涉及材料(关键词:electroplastic,数据来源于Web of Science)

Fig.1 Number of papers published in the field of electroplasticity and involved materials (Keyword: electroplastic, data from Web of Science)

如图1所示,20世纪60年代以来,各国学者在EPE和EAF方面针对Al、Mg及Ti等金属材料开展了大量的实验和理论研究。采用的电流类型有直流电流、直流脉冲和交流脉冲。

EPE机理研究困难,材料加载电流时可能发生回复、再结晶及微观缺陷修复等组织和性能的复杂转变。目前,EPE机理研究方面主要存在焦耳热效应、电子风效应及磁效应3种假说,但缺乏可靠精确的实验验证分析。电流辅助成形工艺目前主要有电塑性拔丝、轧制和拉深等,其热、力、电耦合成形过程物理现象复杂、影响因素众多以及成形参数难以控制,使研发极具挑战性。图1表明,由于对高性能轻量化复杂构件形性一体化成形制造的迫切需求和电流对材料成形性能独特而显著的影响以及EPE在金属塑性加工中的应用潜力,2010年以来,有关EPE及EAF的研究已成为国内外材料和成形制造领域的一个前沿和热点方向。在EPE和EAF方面的研究成果,为发展先进的难变形材料难成形结构精确塑性加工工艺提供了理论指导。

鉴于上述分析,本文分析讨论了EPE和EAF的国内外研究动态。首先综述了EPE作用机理的实验研究方法的进展,然后总结分析了焦耳热效应、电子风效应及磁效应等EPE作用机理的研究动态,并从回复、再结晶、相变及微观缺陷修复等方面探讨了电流处理对材料的组织和力学性能的影响规律和作用机制,以此分析了机理研究中存在的不足;在此基础上,对EAF工艺方面的最新研究动态进行了综述,针对EPE应用于难变形材料难成形结构EAF工艺创新发展的趋势,探讨了EPE机理研究尚待解决的科学问题、EPE驱动EAF工艺创新及工业化应用所面临的技术挑战。

1 电塑性效应研究动态

1.1 电塑性效应测试表征实验方法

材料在电流辅助加载条件下,其微观组织及性能演变复杂,涉及电磁场、温度场、变形场和力场的耦合作用,受到材料本身属性、电流参数、温度及应变分布等热、力、电多种因素影响,电塑性机理复杂。因此,如何优化设计可靠精确的电塑性效应测试表征实验方法,是探索电塑性机理并发展电流辅助成形工艺的前提。按电流加载方式将实验分为变形-电流异步加载和变形-电流同步加载两类,分别讨论了在上述两种加载方式下电流辅助拉伸、压缩和弯曲等不同条件下的电塑性效应研究方法方面的进展。

1.1.1 变形-电流异步加载

图2 脉冲电流辅助拉伸应力-应变曲线

Fig.2 Stress-strain curves of electropulsing assisted tension

异步加载方式下变形和电流处理两个过程分离,首先对试样进行预加载,使其产生一定的塑性变形,再对试样做电流处理,采用的电流有恒直流电流和脉冲电流。异步加载涉及电磁场、温度场和变形场的耦合作用,主要用于研究电流对变形后材料组织形态和性能的影响。Ye等[11]研究了脉冲电流频率对冷轧纯钛板力学性能的影响,材料经冷轧后变形储能升高,在140 A/mm2的脉冲电流处理下发生了不同程度的再结晶,延伸率大幅提高,如图2所示。图中CR为冷轧获得的原始试样,EPT4、EPT8及EPT10分别表示经过220、300及340 Hz脉冲电流处理后的试样。

材料塑性变形时会产生不同形式和不同程度的损伤,如位错、各种尺寸的微裂纹和微孔洞等。加载电流时能修复部分材料损伤,采用显微硬度、电阻及弹性模量等参量可对材料损伤进行表征,以反映电流处理前后材料性能的变化。宋辉[12]对发生8%预变形的TC4钛板加载5 000 A/mm2的高能脉冲电流,材料中的形变损伤得到部分修复,总延伸率提高到20%以上。Ye等[13]研究发现预变形后的TC4钛板经脉冲电流(185~375 A/mm2)处理后显微硬度降低、塑性提高。Qiao等[14]采用电阻法对脉冲电流处理前后 2024 T4铝合金形变损伤进行了表征,发现拉伸变形后的铝合金电阻明显增加,经脉冲电流处理后电阻减小。

1.1.2 变形-电流同步加载

当变形与电流同步加载时,电磁场、温度场、变形场和力场相互耦合,加载不同形式电流时,材料的变形行为差异显著。根据电流作用效果同步加载方式又可分为低频脉冲电流同步加载和直流或高频脉冲电流同步加载两类。

1) 低频脉冲电流同步加载

图3 试样在加载脉冲电流时典型的应力-应变曲线

Fig.3 Typical engineering stress-strain curves of the samples with application of electropulsing

试样在单轴拉伸的同时加载低频脉冲电流,应力-应变曲线呈现典型的锯齿状[7],如图3所示,图中T和B分别为脉冲电流导通段的起始时刻和终止时刻。脉冲电流密度为120 A/mm2,脉冲宽度为0.5 s,脉冲间隔为30 s。该现象产生的原因主要是脉冲电流频率较低,温度始终处于非稳定状态。在每个脉冲周期内,温度会先升高再降低,由于热膨胀导致拉应力出现短暂的松弛[15]。Roh等[7]研究了低频脉冲电流对铝合金变形行为的影响,发现材料变形抗力降低,延伸率增加,且只有当材料发生一定变形量后,脉冲电流对材料性能才有明显的影响。该方式下,由于加载电流时间较短,整个变形阶段试样保持较低的温度,焦耳热效应对材料的塑性变形行为影响较小。

2) 直流或高频脉冲电流同步加载

在变形的同时加载直流或者高频脉冲电流,该加载方式下等效电流较大,材料焦耳热效应显著。在整个变形阶段,试样保持较高温度,导致材料发生软化,使其变形抗力降低,延伸率大幅提高[16]。如图4所示[17],其单轴拉伸应力-应变曲线和高温拉伸曲线相似,图中J为电流密度,Tmax为试样加载电流时中心位置的温度。

图4 AZ31镁合金不同电流密度下拉伸应力- 应变曲线

Fig.4 Variations of stress-strain curves of AZ31 alloy specimens with various current densities

图5 试样经脉冲电流处理后的回弹

Fig.5 Springback of the samples with various electropulsing

弹性应变是材料内部晶格发生弹性变形引起的,在外界约束去除后发生弹性回复。通过三点弯曲实验可研究电流对回弹的影响。如图5所示,随着电流的能量密度由0.41 J/mm3增加到1.15 J/mm3,试样的回弹量逐渐减少[18]。Salandro等[19]在304不锈钢三点弯曲实验中,经电流处理,回弹量减小了77%。在Al-6111铝合金薄带弯曲回弹实验中,当电流密度超过120 A/mm2时,回弹完全消除。材料加载电流时,内部组织能迅速获得大量能量,加剧位错、空位的运动,促进晶格畸变的消除及弹性应变向塑性应变的转变。因此,电流的加载使回弹量大幅减小。

图6 不同压缩条件下的试样形貌

Fig.6 Macro morphology of specimens under different compression conditions

图7 钛合金不同电流密度下的应力-应变曲线

Fig.7 Titanium stress-strain curves with various current densities

Ross等[20]比较了TC4钛合金在室温加载、恒直流加载和等温热压缩加载下的变形行为,如图6所示,从左至右依次为室温加载、等温热压缩加载和恒直流加载。发现相对于室温加载,等温热压缩时材料塑性虽有所提高,但还是明显低于电流加载下试样的塑性。Perkins等[21]研究发现当加载的电流密度大于某一阈值时,才会具有明显的电塑性效应。图7为钛合金压缩应力-应变曲线,当电流密度达到19.7 A/mm2时,塑性大幅提高,流变应力明显降低。

Salandro等[22]研究了材料电流阈值与阻值之间的关系,发现电流阈值随着阻值增加而降低。该现象产生的原因可能有:① 电阻随着材料中缺陷数量增加而提高,电子与缺陷交互作用加强,从而使材料的性能发生显著变化;② 电阻增加时,材料更容易发热进而软化。因此,该关系在一定程度上也反映出焦耳热效应可能是材料产生电塑性的主要因素。

1.1.3 电塑性效应分离实验设计方法

电塑性效应机理是国内外学者一直关注的问题,但由于电流处理时现象的复杂性,其机理尚无定论。目前,电塑性效应机理主要分为3类:① 焦耳热效应,由焦耳热导致的材料软化使其塑性提高;② 电子风效应,加载电流时材料中定向移动的电子与位错的交互作用使其塑性提高;③ 磁效应,加载高频电流时激发出的磁场使材料塑性提高。其中,焦耳热影响最为显著,为将焦耳热和其他影响因素分离研究,实验设计中采用的方法主要分为2类:

1) 对比加载电流时的试样和传统加热条件下等温试样的变形行为。由于受温度测量精度和加热速率的限制,该方法不适用于温度变化剧烈的高能脉冲电流处理。

图8(a)所示为等温热拉伸实验装置,采用热电偶及温度箱对试样温度进行采集和调节;图8(b)为脉冲电流辅助拉伸实验装置,利用红外热像仪及电风扇采集和调节温度,图中VSG和ITIC分别为视频应变测量仪和红外热像仪,TC1、TC2和TC3为3个热电偶,F为拉伸力。Xie等[23]采用该装置研究了DP980高强钢的电塑性效应。

2) 采用风冷或液氮使试样保持较低温度以排除焦耳热对材料的影响,从而研究电塑性效应的其他机制对材料变形行为的影响规律。

图8 等温拉伸及电流辅助拉伸实验装置示意图

Fig.8 Schematic of isothermal tensile test and electrically-assisted tensile test

图9 电流辅助拉伸实验装置示意图

Fig.9 Schematic of electrically-assisted tensile test

如图9所示,电流辅助拉伸过程中进行强制风冷,采用厚度为127 μm的试样以提高冷却速度。利用数字散斑测量仪及红外热像仪采集应变和温度信息[24]。Goldman等[25]将金属冷却至4.2 K,材料呈超导状态,进而研究其力学性能。

1.2 电塑性效应机理

1.2.1 焦耳热效应

金属材料在加载电流时温度升高,材料发生软化,导致变形抗力降低,塑性提高。当在实验中抑制材料温升时,电塑性效应均有不同程度的减弱甚至消失[24]。因此,部分观点认为电塑性效应产生的原因即为焦耳热导致的材料软化。对于给定材料,加载电流后,温升可以表示为[26]

(1)

式中:T为温度变化量;t为时间;ρe为材料电阻率;It为瞬间电流值;c为材料比热容;A为试样截面积;ρ为材料密度。

采用变形与电流同步加载的实验方法,基于温度或能量变化对焦耳热在电塑性效应中的作用进行了评估。Okazaki等[27-29]在金属丝单向拉伸实验中,发现热效应导致的应力下降只占总应力下降值的50%~70%。Salandro等[30]将脉冲电流的能量划分为两部分,一部分能量用于产生焦耳热使试样温度升高,即热效应,剩余能量转化为使材料塑性提高的非热效应。研究发现输入相同能量的条件下,预变形量增加时,材料的温升减小,即热效应减弱。变形提高了材料微观缺陷数量,实验结果反映了电子与缺陷可能存在某种交互作用,该作用可以提高材料塑性,但不产生焦耳热。

当实验中减小温升、抑制焦耳热产生的情况下,材料没有产生显著的电塑性效应。Goldman等[25]将金属冷却至4.2 K,材料呈超导状态,加载电流时无焦耳热产生,同时也未发现电塑性效应。Wang等[17]在AZ31镁合金的电流辅助同步拉伸实验中,基于热软化、溶质原子与位错交互作用以及电子风效应等建立了流变应力模型,图10[17]比较了各个因素对材料应力降低的贡献,结果表明焦耳热是使变形行为发生变化的主导因素。

对于电塑性效应是否主要为焦耳热导致的热软化尚存在争议,各种观点只能解释部分实验现象。实验的设计对结果影响很大,其中加载直流或者高频电流时,材料温度较高,其塑性提高主要为焦耳热导致的热软化。当加载高能脉冲电流时,材料在瞬间获得巨大能量,温度变化剧烈,材料组织与性能在短时间内发生了较大改变,该情况下不能将电塑性效应简单地归结为焦耳热导致的热软化。

图10 不同应变下热软化、溶质原子、率硬化和 电子风对材料应力降低的影响

Fig.10 Stress drops with various strains due to the effects of thermal softening, solute declustering, rate hardening and electron wind

1.2.2 电子风理论

当金属加载电流时,定向移动的电子对位错产生附加推力,该力称为电子风力[31],它能提高位错的运动能力,从而提高金属的塑性,降低变形抗力。Kravchenko[32]通过理论计算,表明当电子的漂移速度大于位错移动速度时会产生电子风力。该理论认为电子风力的大小和定向移动的电子以及位错移动速度差成正比,单位长度位错受到的电子风力大小可表示为[15]

(2)

式中:f为位错受到的电子风力;l为位错线长度;b为柏氏矢量值;n为单位体积的电子数量;Δ为材料形变常数;EF为费米能;vF为费米速度;ve为电子移动速度;vd为位错的移动速度。

关于电子风力对材料的影响主要基于理论计算和推测,早期研究工作集中于通过实验设计探索电子与位错的相互作用,采用降温处理减少焦耳热的产生,利用大功率的高能脉冲电流增强电子与位错之间的交互作用,进而探究位错等缺陷的运动及形态变化。

Okazaki等[4]在77 K下对钛合金进行拉伸并加载104A/mm2脉冲电流,试样温度仅升高了96 K,但应力降低了大约126 MPa,说明了电塑性效应不全是由焦耳热导致。刘勃然等[33]研究了1.78×104A/mm2脉冲电流对冷轧态2091Al-Li合金中位错的影响,指出脉冲电流能加强空位活动,促进位错的攀移,位错形态由平直向蜷线转变,但实验中并没有完全排除温度对位错的影响。Garay等[34]采用正电子湮没谱学(PAS)研究了Ni3Ti中缺陷的迁移速率,表明加载10 A/mm2直流电流时,缺陷的迁移激活能降低了大约24%。该研究为电流促进缺陷的运动提供了直接依据。

目前,尚无实验直接证实电子风力的存在,材料中位错、电子的运动及电子风力表征是电子风理论研究的瓶颈问题。对于电子风效应的理解不能将其简单归结为电子对位错的拖拽力,材料塑性的提高可能是电子对溶质原子、异质相、空位、层错等作用效果的综合体现,电子具体以何种方式提高了材料的塑性尚待进一步研究。

1.2.3 磁效应

磁效应指加载电流时激发的磁场对材料性能的影响,主要分为集肤效应、磁压缩效应及磁场与位错间的交互作用三方面。

加载高频电流时,产生的感生磁场导致电流向材料表面聚集,该现象称为集肤效应,由此导致材料温度不均匀分布,从而引起热应力的增加及轴向应力减小。另外,感生磁场对试样产生径向压应力,从而导致轴向拉伸时应力的降低。Okazaki等[4]对此进行了研究,并且给出了磁压缩应力计算公式为

σ=2υP

(3)

(4)

式中:σ为轴向应力降低值;υ为材料的泊松比;P为在半径a处的磁压缩应力;μ为真空磁导率;I为电流密度;r为圆形导线外径。按该模型计算,当电流密度为5×103A/mm2时,由磁压缩效应导致的应力降低大约仅占总应力降低的0.4%。

金属材料由弹性变形阶段进入塑性变形阶段时位错开始运动,在此基础上,Galligan等[35]比较了变化磁场中Cu晶体的弹性变形和塑性变形行为差异。发现只有在塑性变形阶段,磁场的突变才能引起应力的降低,该实验结果反映出磁场和位错可能存在某种交互作用,增加了位错的可移动性。Molotskii和Fleurov[36]指出位错与钉扎相间的结合能和两者间自由基对中的电子自旋状态相关,磁场通过改变电子自旋状态促进位错的脱钉。李桂荣等[37]以铝基复合材料作为研究对象,从量子尺度、电子自旋及自由基对理论等角度分析磁场下的位错动力学机制,结果表明位错的位移与磁感应强度平方及磁场作用时间成正比。王宏明等[38]在AZ31镁合金拉伸实验中加载强度为3 T的脉冲磁场,使试样抗拉强度和延伸率分别提高了2.2%和28.7%,且促进了再结晶的发生。

由于实验中加载的电流频率较低及试样尺寸的限制,集肤效应和磁压缩效应对材料性能的影响很小。虽然已有实验结果表明外加的强磁场和位错存在相互作用,但电流辅助成形工艺中试样自身感生的磁场强度很小,对材料性能的影响可以忽略不计。

1.3 电流对材料组织影响研究进展

材料微观组织形态的调控对高性能、轻量化工件的制备具有重要意义[39],本节基于电塑性效应,对电流处理过程中回复、再结晶、相变及缺陷修复等现象的规律和产生机制进行了综述。

1.3.1 电流对回复与再结晶的影响

图11 脉冲电流对TA15钛合金位错形态的影响

Fig.11 Effect of electropulsing on dislocation of TA15 titanium alloy

金属材料塑性变形后,一部分能量以缺陷的形式储存于金属中,处于热力学亚稳态,当加载电流时,材料发生回复或再结晶。如图11所示,冷加工后的TA15钛合金板材经单次高能脉冲电流处理,在极短时间内(800 μs)发生回复,组织中位错数量减小的同时形成亚晶结构[12]。该现象产生的原因为高能脉冲提高了位错及空位的活性,使其迅速滑移、攀移、重排及消减。Liu等[40]研究了脉冲电流对AZ31镁合金变形行为的影响,发现脉冲电流降低了加工硬化,促使晶粒向易变形方向转动,进而导致颈缩前的动态软化[41]。

当电流功率增大时,材料可能发生再结晶。Conrad[42]对比了冷加工后的铜丝在脉冲电流处理和常规退火处理时的再结晶行为,结果表明电流大幅加快了再结晶进程,缩短孕育期。由于电流处理过程中,原子的扩散速率增加,再结晶形核率提高,在适当的电流参数下,再结晶可促进晶粒细化。Xu等[43]对热轧后的2024铝合金做脉冲电流处理,得到了等轴细化晶粒,使材料性能得到提高。Song和Wang[44]发现铸态TiAl合金经8×103A/mm2脉冲电流处理,粗大片层组织转变为等轴组织,晶粒由1 000 μm细化到30~50 μm。由于脉冲作用时间短,能量密度高,因此可以认为组织处于绝热状态,在瞬间产生高温(1 316 ℃)使材料发生相变,进而导致晶粒细化。当电流功率过高,再结晶后的晶粒会发生粗化,如图12所示,图中EPT(ElectroPulsing Treatment)为脉冲电流处理。在频率为220~300 Hz的脉冲电流处理条件下,再结晶形核率及晶界的迁移速率增加,晶粒细化程度随着频率增加而提高。当频率增加到一定值时,材料温度过高,焦耳热效应占主导地位,造成晶粒粗化[11]。

图12 脉冲电流频率对钛合金再结晶的影响

Fig.12 Effect of electropulsing frequency on the recrystallization of titanium alloy

Zhou等[45]对此提出循环固态相变晶粒细化机制,如图13所示,脉冲电流辅助加载条件下具有较快的加热速度且作用时间短,γ相在α相晶界处大量形核长大,在随后的冷却过程中形成细化的α相。该机制的实质是在升温-降温的两个阶段发生两次形核,由于形核率高,但晶粒生长时间短,形成细化的晶粒。

(5)

(6)

(7)

图13 晶粒细化机制示意图

Fig.13 Schematic illustration for grain refinement

图14 铜丝晶粒生长速率倒数随回火时间的变化

Fig.14 Reciprocal of the grain growth rate vs annealing time for Cu wire

1.3.2 电流对相变的影响

Ye等[47]对TC4钛合金进行脉冲电流处理时,在较低温度下发生了β-Ti向α-Ti的转变,实验中电流密度为240 A/mm2,温度为374~546 ℃。如图15所示,结果表明脉冲电流处理能增加原子扩散速率,降低新相的形核势垒[48],从而加速相变的发生,图中ORI为原始试样,EPT2~EPT11依次为不同脉冲电流参数处理后的试样。Li等[49]在SUS304不锈钢拉伸试验中,加载脉冲电流的同时进行冷却处理,促进马氏体相变,使不锈钢强度提高。

图15 不同脉冲电流参数处理后试样的XRD曲线

Fig.15 XRD patterns of various samples after electropulsing treatment

电流处理时,材料在低于常规热处理温度条件下发生组织转变现象,反映了电流处理时产生的焦耳热和常规热源的差异。马炳东[50]对脉冲电流作用下低电导率相在母相中形核时的物理场进行了模拟,图16为温度场分布,Z轴方向为电流加载方向。由于晶核电导率较低,电流通过球形晶核时发生绕流,导致晶核电流密度减小及晶核外围的基体电流密度增加。基于焦耳热效应,形成了图16所示的非均匀分布的温度场,其中晶核中心温度最低,临近晶核的外围基体区域温度最高[51]。同常规热处理比较,脉冲电流所产生的温度场在微观尺度下分布是不均匀的。

李国栋[52]对比了脉冲电流处理和常规处理下GH4199、GH3625高温合金的时效行为,结果发现脉冲电流可促进合金的时效过程,加速合金中γ′相和M23C6型碳化物析出及长大,在晶界处呈链状分布,对晶界有强化作用。Cr、W、Mo是形成晶界M23C6型碳化物的主要合金元素,溶质原子的电迁移作用促进Cr、W、Mo扩散,使其均匀分布,进而加速碳化物的析出和长大。Wu等[53]对2024铝合金做脉冲电流处理时,发生了回归现象,相比传统热处理方式,脉冲电流回归温度更低。Zhan等[54]在对铝合金蠕变时效成形研究中发现,施加脉冲电流能降低变形激活能,缩短峰值时效时间[55],析出相更加细小分散,材料的硬度和强度均有所提高[56]。Kim等[57]基于位错密度模型及析出硬化模型建立Al-Mg-Si合金脉冲电流处理下塑性变形的本构模型,能准确地预测材料变形行为。

图16 脉冲电流作用下低电导率晶核及母相中的 温度场分布

Fig.16 Temperature field in the low conductivity nuclei and matrix with application of electropulsing

电流处理对材料的相变影响显著,由于电子与位错、溶质原子及异质相等交互作用,使形核势垒降低,促进相转变。深入研究电流处理时相变机制及控制因素,并将其定量描述,对材料组织调控具有重大指导意义。

1.3.3 电流对微观缺陷的修复作用

材料中异质相、缺陷和裂纹等导致电场分布的不均匀,加载大功率脉冲电流时,该类位置会形成局部高温,产生热膨胀或者局部再结晶,使缺陷愈合。如图17所示,Song和Wang[58]在TC4钛合金板材拉伸实验中,加载5×103A/mm2大功率单次脉冲时裂纹发生了一定程度的愈合。Conrad等[59-60]在多晶Cu和α-Ti的疲劳试验中,发现施加脉冲电流能提高疲劳性能,降低沿晶断裂的倾向。

加载电流时,定向移动的电子通过有缺陷的晶格点阵时,原子的振动频率和能量增加,导致缺陷处温度更高,相当于材料中形成了数量众多、尺寸微小的“热核”,这些“热核”和基体温度平均值则是宏观测量温度[22]。相比于传统加热方式,焦耳热效应在微观尺度上对组织中的缺陷具有“靶向效应”,促进位错等缺陷的移动,减小应力集中,同时温度升高后,原子的扩散能力提高,“热核”处由于热膨胀对裂纹施加压应力,使其闭合填充,达到裂纹愈合的效果[61],愈合机制如图18所示。

图17 脉冲电流处理对钛合金中微裂纹的影响

Fig.17 Effect of elecropulsing treatment on the microcracks of titanium alloy

图18 微观缺陷修复示意图

Fig.18 Schematic illustration for defect healing

该现象的发现为提高材料成形潜力提供了思路,首先采用适当的方法对材料的形变损伤进行定量表征,获得不同电流参数、不同变形状态和缺陷修复程度之间的关系。在此基础上对加工工艺进行优化,在不同的变形阶段进行脉冲电流处理,使材料始终保持较好的变形状态。

电流处理对材料的微观组织形态及力学性能有显著影响,且具有易于调节、加载电流时零件免于拆卸以及节能环保的优点。因此,电流处理在某些方面可以弥补传统热处理的不足,甚至有望作为一种新型原位热处理工艺。

1.4 机理研究存在的问题

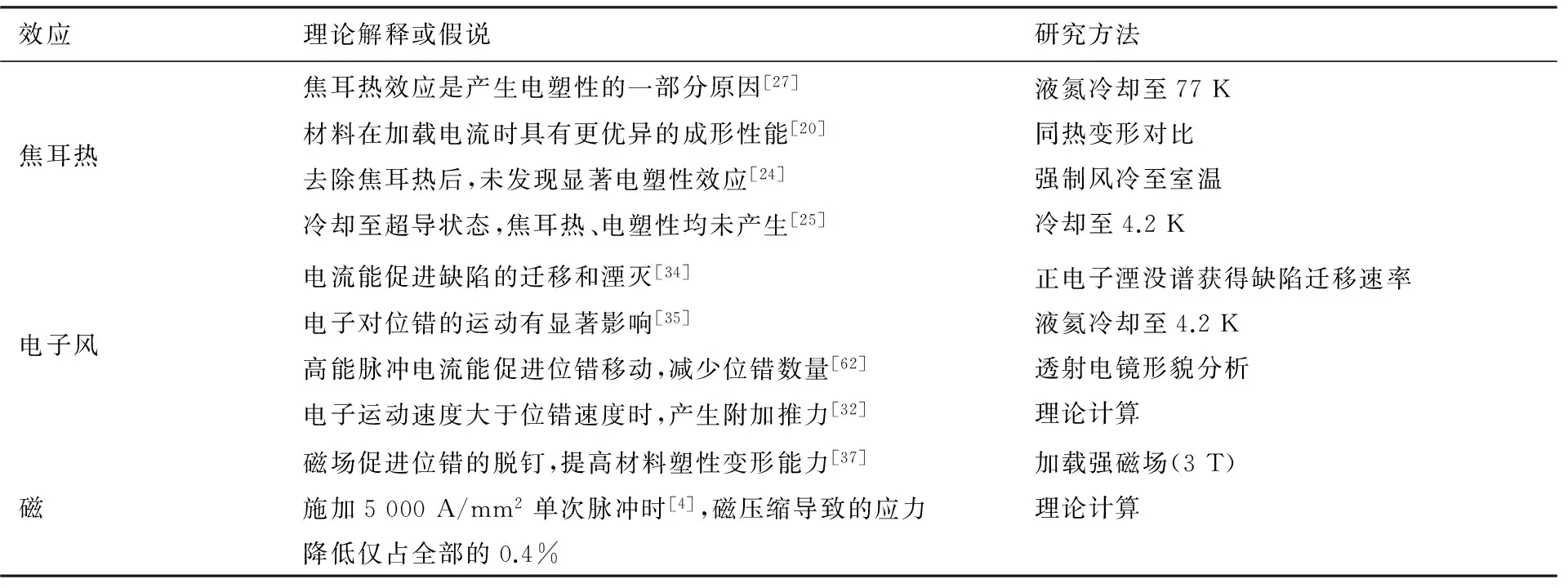

鉴于上述分析,电塑性效应机理研究尚存两方面问题:① 电塑性效应是否为焦耳热导致的热软化的争议。如表1所示,实验中采用降温、冷却及与传统热处理对比等方法,得到的结果有较大差异。② 电子风效应和磁效应缺乏可靠精确的实验验证分析。当前研究主要采用理论计算或对电流处理后位错及空位等缺陷的数量及形态的分析推测电子风和磁效应的存在。

导致实验结果与理论观点差异的主要原因包括:① 脉冲电流种类的差异可能会引起实验结果的不同,如使用直流或高频脉冲电流会产生大量焦耳热,该情况下焦耳热效应更加显著;对于瞬间高能脉冲电流加载条件下,电子风效应和磁效应可能更加显著;② 分离焦耳热效应和非热效应的实验方法难以从本质上消除焦耳热。焦耳热是电子与晶格点阵作用导致的发热现象,采用液氮或者对流降温并不能抑制焦耳热的产生;由于金属材料中组织的差异导致电场的差异从而引起温度场的不均匀分布,某些微观区域的温度可能远高于宏观温度。

针对以上问题,电塑性效应机理研究的实验设计方法可望从以下方面改进:

1) 精确量化热效应:基于焦耳热产生的机理,针对微观组织中电场和温度场的不均匀性对材料性能的影响开展研究。提高温度测量系统精度,采用其它热源设计对比实验,精确定量评估脉冲电流加载条件下温度变化对材料性能的影响。

2) 完善表征方法:将实验和理论计算相结合,精确测量电磁场条件下位错运动所受驱动力的大小,发展电磁场加载环境下电子风效应和磁效应的原位表征方法。

表1 电塑性效应机理的3种假说Table 1 Three hypotheses of the mechanism of electroplasticity

2 电流辅助塑性成形发展动态

将电塑性效应应用于塑性加工工艺,可望大幅提高材料的成形极限和成形质量,是实现难变形材料难成形结构形性一体化制造的极具应用潜力的技术。上述有关加载电流时材料的组织和力学性能转变规律及其机制的分析,为实现电塑性效应驱动成形技术创新提供了理论依据。

根据电流与变形加载顺序,电流辅助成形工艺的发展主要分为两个方向:① 电流与变形同步加载,提高材料成形性能,即成形的同时加载电流,以减小材料变形抗力、提高塑性及改善工件与模具的摩擦状态,同时对微观组织进行实时调控,实现成形成性一体化制造。② 电流与变形异步加载,以恢复材料的变形能力,即在成形中的某一道次或成形结束后,加载电流用于消除残余应力、减小回弹、损伤修复及组织形态调控,以提高零件的综合性能。目前,电流辅助成形工艺绝大多数为电流与变形同步加载方式,本节将从电塑性拔丝、轧制及拉深等工艺及其存在的问题对电流辅助成形工艺进展进行综述。

2.1 电塑性拔丝

电塑性拔丝是在传统拔丝过程中加载电流,提高材料成形性能的工艺。电塑性拔丝工艺可以减少甚至避免常规工艺中的软化退火、酸洗等工序,大幅度提高生产率,降低生产成本,是一种高效、绿色节约型制造技术。图19为电塑性拔丝装置示意图[63],电极位于丝材变形区的两端。

图19 电塑性拔丝示意图

Fig.19 Schematic of electric-assisted drawing process

自20世纪90年代开始,清华大学唐国翌等[64]率先研究不锈钢电塑性拔丝。实验表明,电塑性拔制相比于普通拔丝工艺,其拔制力降低了20%~30%。拔制力的降低主要有两方面原因:一方面即材料的电塑性,加载脉冲电流时促进了位错的滑移及缠结位错的消减分离,使材料塑性提高,拔制力降低;另一方面脉冲电流的加载降低了摩擦系数,拔制过程中温度的升高使丝材与模具间发生黏着及焊合[65],同时由于温升产生的热电势,导致金属表面聚集电荷,使摩擦系数增加。脉冲电流的加载能改变金属表面硬度及减少接触面上电荷的聚集,使摩擦系数降减小,拔制力降低[66]。随后,学者对铜丝[67]、钢丝[68]和TC4钛合金丝材[69]电塑性拉拔进行了研究,表明电流的加载显著降低了硬化速率,生产的丝材表面光滑、无划伤、竹节和毛刺等缺陷。

在实际生产中,需要采用润滑、冷却、降低拔制速度及减径量等方法控制丝材形变导致的温度升高。因此,在电塑性拔丝工艺中,在保证丝材具有较好电塑性的前提下,尽量降低焦耳热的产生,即采用脉冲宽度小、频率低的脉冲电源。李大龙和于恩林[70]基于实验研究给出了脉冲宽度及最低脉冲频率确定方法,即电塑性拔丝过程中,任意一段丝材通过变形区时至少经历一个电脉冲。

2.2 电塑性轧制

电塑性轧制是在轧制过程中引入电流,利用电塑性效应,改善材料的微观结构,提高材料轧制性能的工艺,图20为电塑性轧制示意图[63]。两个轧辊连接电极,在板材的塑性变形区引入电流,电塑性轧制可大幅提高压下量,缩减轧制道次,减小生产周期。

图20 电塑性轧制示意图

Fig.20 Schematic of electric-assisted rolling process

唐国翌等[71-72]对镁合金电塑性轧制工艺进行了研究。发现在AZ31镁合金轧制过程中加载205 A/mm2、700 Hz脉冲电流时,轧制力大约下降了8%,延伸率从2.5%提高到6.5%,同时镁合金在较低的温度下(473 K)发生了动态再结晶,提高了工件的综合性能。镁、钛等合金由于其低对称性的HCP晶体结构及其应力应变瞬态不均匀性的耦合作用,变形后晶粒取向发生很大的变化,极大的影响了材料的成形及服役性能[73]。叶肖鑫[74]研究发现脉冲电流处理能显著降低冷轧TC4钛合金板材力学性能的各向异性。Lu等[75]对薄带超导材料Bi-2223/Ag进行了电塑性轧制,脉冲电流提高了变形的均匀性,促进Bi-2222相向Bi-2223相的转变。Stolyarov[76]利用电塑性轧制将TiNi形状记忆合金的极限应变由0.59提高到1.91。

电塑性轧制能显著提高材料的成形极限及成形质量,但由于轧制过程板材和轧辊接触面多且面积较大,增加了设备的绝缘难度。另外,电流通过轧辊加载到工件上,轧辊温度升高,对其刚度以及寿命有很大影响。因此,电塑性轧制设备中的电流加载方式还需优化。

2.3 电塑性拉深

图21(a)为电塑性拉深示意图[63],拉深过程中对整个工件进行电流加载,AZ31镁合金的电塑性拉深研究表明材料在较低的温度下发生了动态再结晶,变形抗力降低,材料塑性提高。图21(b)为Xie等[77]设计的电塑性拉深装置示意图,图中F为加载力,相比图21(a),该装置只在变形剧烈的拐角处加载脉冲电流,电流作用区域减小促进材料均匀流动。研究发现,变形温度提高,极限拉深深度明显增加,在相同的变形温度下,极限拉深深度随着电流强度或频率的升高而增加。

图21 电塑性拉深示意图

Fig.21 Schematic of the electric-assisted deep drawing process

2.4 电塑性搅拌摩擦焊

搅拌摩擦焊是由英国焊接研究所于1991年研发,具有效率高、低能耗特点,尤其适用于不同种金属材料之间的焊接[78]。将电塑性效应应用到焊接过程,可以大幅提高焊接速度及连接强度。Long和Khanna[79]利用有限元模拟研究了电流加载条件下的搅拌摩擦焊的焊接过程,搅拌头的磨损降低,焊接速度可达到普通搅拌摩擦焊的两倍。Potluri等[80]在6061铝合金焊接过程中加载直流电,如图22所示。搅拌力降低了大约59%,搅拌深度大幅提高。

图22 电塑性搅拌摩擦焊示意图

Fig.22 Schematic of the electric-assisted friction stir welding process

2.5 电塑性微成形

微塑性成形采用冲裁、弯曲、挤压等工艺,成形各种精密辅助零部件,广泛应用于医疗、航空电子和微机械等领域。当坯料几何尺寸减小时,产生“尺寸效应”,如材料的非均匀性增加,流动应力波动性增大[81],成形过程零件中与模具之间的摩擦使表面质量降低。将电塑性效应和微成形相结合,能显著提高材料成形能力及成形零件的质量。Mai等[82]基于建模仿真及工艺实验研究了奥氏体不锈钢电辅助压印工艺,提出电流辅助成形工艺的热、电、力多场耦合仿真分析方法。在加载10 A/mm2的直流电流时,同等压力下,压印深度最大提高了41%。Wang等[83]在AZ31镁合金微拉伸实验中,比较了室温、加热和电流处理下的“霍尔佩奇效应”,如图23所示,发现电流能减弱微塑性成形时的“尺寸效应”,图中RT为室温实验条件,EA为电流辅助条件,T为温度,Tmax为最高温度,J为电流密度。

图23 不同条件下的霍尔佩奇效应比较

Fig.23 Comparison of Hall-Petch relationships under various conditions

2.6 板料电塑性渐进成形

板料渐进成形技术是一种柔性无模成形技术,通过对板料逐步加工,以成形的累积得到最终的零件。Fan等[84-85]在镁合金、低碳钢等板材渐进成形过程中加载电流,大幅提高了材料的成形极限以及表面质量,实验装置如图24所示。将电塑性效应用到板料渐进成形工艺中有以下优势:① 成形过程中,接触面和变形区较小,具有节能高效特点,且电流作用区和变形区近似重合;② 成形过程中由于缺乏足够的支撑,板料容易产生回弹,且加工过程中,在较小的变形区域存在很大的摩擦力,基于电塑性效应,电流的加载能有效地减小回弹及改善模具与板料间的摩擦状态,从而提高零件的成形质量。

图24 电流辅助渐进成形技术

Fig.24 Principle of electric incremental forming

2.7 电流辅助蠕变时效成形

蠕变时效成形是在一定温度和载荷作用下,利用金属的蠕变特性,将成形和成性同步进行的一种先进成形技术[86]。将电流与蠕变时效成形相结合,基于电流对原子的扩散及位错运动的作用规律及机制,通过对电流参数的调节,实现蠕变时效组织及性能的准确调控。

Liu等[55]研究了低密度脉冲电流辅助加载条件下的2219铝合金时效行为,脉冲电流的加载使峰值时效时间缩短了大约44%,同时铝合金的硬度及延伸率均有所提高。实验中采用的电流密度为0.15~0.35 A/mm2。武伟超[56]研究了脉冲电流处理对铝合金应力松弛的影响,表明应力松弛程度随脉冲频率和电流密度的提高而增加。因此,电流辅助加载可望缩短蠕变时效成形的工艺周期及提高工件的成形精度。

2.8 电流辅助成形的局限性

电塑性在拔丝、轧制及微成型等工艺中得到了较好的应用,大幅提高材料的成形极限及成形质量。然而,对于尺寸较大的工件需要采用更大功率的电源以满足电流密度阈值条件。因此,在大功率电源受限条件下,电流辅助成形工艺更适用于变形区小、模具与零件接触面小的加工过程。

3 展望及挑战

当前航空、航天、汽车及能源等领域高端装备的快速发展,迫切要求构件成形制造朝着高性能、轻量化、高精度、高效率、绿色化和智能化的方向发展。电塑性相关机理的研究是创新发展电流辅助成形工艺的前提和基础。将电塑性效应有效利用于传统塑性加工可望大幅提升难变形材料难成形结构的成形潜力。电流辅助成形工艺具有成形力低、加工道次少、生产效率高和易于实现数字化、自动化及智能化等优势,已成为实现精确成形制造的极具前景的先进技术。

然而,电塑性及电流辅助成形过程复杂,诸多复杂性使机理及工艺的研究极具挑战性,主要体现在:多物理场耦合的复杂性,如电磁场、温度场、变形场及力场;物理现象的复杂性,如再结晶、相变及微观缺陷演变、修复等;工艺参数众多且复杂,如温度、电流密度、频率、力学加载速率、材料热物参数等。尤其在加工形状复杂构件时,材料、几何和接触面三重非线性相互耦合,导致加工过程中工件的电流密度分布复杂多变,而电流密度的时变不均匀分布继而又对塑性变形和微观组织演变产生影响,导致变形过程难以控制。电塑性及其电流辅助成形工艺方向尚待解决的关键问题主要包括:

1) 机理的定量表征和分析

发展不均匀分布温度场的高精度测量方法,准确定量揭示焦耳热效应的作用机制;研究电磁场加载下位错等缺陷的原位测试表征方法;探明电塑性效应发生机制,建立电参数与组织形态及性能之间的定量化关系。

2) 多场耦合多尺度宏微观建模

实验和数值模拟相结合,建立电流加载下热、电、磁、力多场耦合模型;分析电流参数、温度及载荷等因素对工件成形及微观组织变化的影响规律,以实现对加工过程的预测和控制。

3) 电流加载方式优化

材料在不同变形量的拉伸、压缩等状态下的电塑性不同,而成形过程中工件的电流密度分布却又复杂多变,如何实施电流加载以及何时加载需要深入研究以实现电流密度分布控制;特别是,塑性加工过程中,工件的形变、移动及转动等增加了电流稳定加载及控制的困难,迫切需要优化设计合适的加电装置以保证电极与工件良好的接触,同时保证高效、节能及高可靠性。

4 结 论

在对电塑性效应实验研究方法及焦耳热效应、电子风效应及磁效应等机理研究进展论述的基础上,综述了电流处理对材料微观组织和性能的影响规律,进一步分析了电塑性拔丝、轧制及微成形等电流辅助成形工艺研究发展动态,探讨了电塑性机理研究及电流辅助成形工艺尚待解决的科学问题和技术挑战。主要结论如下:

1) 电塑性效应可望大幅提高材料成形潜力,电流辅助成形工艺驱动难变形材料难成形结构成形成性一体化制造是当前塑性加工领域前沿、热电及难点问题。

2) 电塑性效应主要机制包括焦耳热效应、电子风效应及磁效应等,但缺乏可靠精确的实验验证,同时,电流作用下材料变形、组织及性能转变规律和机制尚不明确。

3) 目前已发展了电塑性拔丝、轧制、拉伸及微成形等电流辅助成形先进工艺,但在电流加载方式优化以实现电流分布有效控制方面尚待深入研究。

[1] 曹春晓. 一代材料技术, 一代大型飞机[J]. 航空学报, 2008, 29(3): 701-706.

CAO C X. One generation of material technology, one generation of large aircraft[J]. Acta Aeronautica et Astronautica Sinca, 2008, 29(3): 701-706 (in Chinese).

[2] 杨健. 钛合金在飞机上的应用[J]. 航空制造技术, 2006(11): 41-43.

YANG J. Application of titanium alloy in aircraft[J]. Aeronautical Manufacturing Technology, 2006(11): 41-43 (in Chinese).

[3] 郭良刚, 杨合, 邸伟佳, 等. TC4钛合金薄壁带筋锥形环辗轧充填规律[J]. 航空学报, 2015, 36(8): 2798-2806.

GUO L G, YANG H, DI W J, et al. Filling rules in thin-walled and ribbed conical ring rolling for TC4 titanium alloy[J]. Acta Aeronautica et Astronautica Sinca, 2015,36(8): 2798-2806 (in Chinese).

[4] OKAZAKI K, KAGAWA M, CONRAD H. An evaluation of the contributions of skin, pinch and heating effects to the electroplastic effect in titatnium[J]. Materials Science & Engineering, 1980, 45(2): 109-116.

[5] TROITSKII O A, LIKHTMAN V I. The anisotropy of the action of electron and γ radiation on the deformation of zinc single crystals in the brittle state[J]. Soviet Physics Doklady, 1963, 8: 332-334.

[6] TROITSKII O A. The electroplastic effect in metals[J]. Strength of Materials, 1984, 16(2): 277-281.

[7] ROH J H, SEO J J, HONG S T, et al. The mechanical behavior of 5052-H32 aluminum alloys under a pulsed electric current[J]. International Journal of Plasticity, 2014, 58(2014): 84-99.

[8] SPITSYN V I, TROITSKII O A. Simulation of the thermal and pinch effects of pulsed current on the plastic deformation of a metal[J]. Soviet Physics Doklady, 1975, 20:132-134.

[9] TROITSKII O A, SPITSYN V I, SOKOLOV N V, et al. Electroplastic drawing of stainless steel[J]. Soviet Physics Doklady, 1977, 22: 1082-1085.

[10] STASHENKO V I, TROITSKII O A, SPITSYN V I.Action of current pulses on zinc single crystals during creep[J]. Physica Status Solidi, 1983, 79(2): 549-557.

[11] YE X, TSE Z T H, TANG G, et al. Effect of electropulsing treatment on microstructure and mechanical properties of cold-rolled pure titanium strips[J]. Journal of Materials Processing Technology, 2015, 22(2015): 27-32.

[12] 宋辉. 脉冲电流处理对钛合金板材组织和性能影响的研究[D]. 哈尔滨: 哈尔滨工业大学, 2009: 28-30.

SONG H. Study on the effects of electropulsing on microstructures and properties of titanium alloys sheet[D]. Harbin: Harbin Institute of Technology, 2009: 28-30 (in Chinese).

[13] YE X, LI X, SONG G, et al. Effect of recovering damage and improving microstructure in the titanium alloy strip under high-energy electropulses[J]. Journal of Alloys & Compounds, 2014, 616(2014): 173-183.

[14] QIAO S, LI Y, LI Y, et al. Damagehealing of aluminum alloys by DC. electropulsing and evaluation by resistance[J]. Rare Metal Materials & Engineering, 2009, 38(4): 570-573.

[15] SPRECHER A F, MANNAN S L, CONRAD H. On the mechanisms for the electroplastic effect in metals[J]. Acta Metallurgica, 1986, 34(7): 1145-1162.

[16] TAO Z, YANG H, LI H,et al. Quasi-static tensile behavior of large-diameter thin-walled Ti-6Al-4V tubes at elevated temperature[J]. Chinese Journal of Aeronautics, 2016, 29(2): 542-553.

[17] WANG X, XU J, SHAN D, et al. Modeling of thermal and mechanical behavior of a magnesium alloy AZ31 during electrically-assisted micro-tension[J]. International Journal of Plasticity, 2016, 85(2016): 230-257.

[18] KIM M S, VINH N T, YU H H, et al. Effect of electric current density on the mechanical property of advanced high strength steels under quasi-static tensile loads[J]. International Journal of Precision Engineering and Manufacturing, 2014, 15(6): 1207-1213.

[19] SALANDRO W A, BUNGET C,MEARS L. Modeling and quantification of the electroplastic effect when bending stainless steel sheet metal[C]∥SALANDRO W A. ASME 2010 International Manufacturing Science and Engineering Conference. Wisconsin, SC: Clemson University, 2010: 581-590.

[20] ROSS C D, KRONENBERGER T J, ROTH J T. Effect of dc on the formability of Ti-6Al-4V[J]. Journal of Engineering Materials & Technology, 2009, 131(3): 1-11.

[21] PERKINS T A, KRONENBERGER T J, ROTH J T. Metallic forging using electrical flow as an alternative to warm/hot working[J]. Journal of Manufacturing Science & Engineering, 2007, 129(1): 84-94.

[22] SALANDRO W A, JONES J J, BUNGET C, et al.Electrically assisted forming: Modeling and control[M]. Springer International Publishing, 2015: 23-36.

[23] XIE H, DONG X, LIU K, et al. Experimental investigation on electroplastic effect of DP980 advanced high strength steel[J]. Materials Science & Engineering: A, 2015, 637(2015): 23-28.

[24] MAGARGEE J. Characterization of flow stress for commercially pure titanium subjected to electrically assisted deformation[J]. Journal of Engineering Materials & Technology, 2013, 135(4): 1-10.

[25] GOLDMAN P D, MOTOWIDLO L R, GALLIGAN J M.The absence of an electroplastic effect in lead at 4.2K[J]. Scripta Metallurgica, 1981, 15(4): 353-356.

[26] SPRECHER A F, MANNAN S L, CONRAD H. On the temperature rise associated with the electroplastic effect in titanium[J]. Scripta Metallurgica, 1983, 17(6): 769-772.

[27] OKAZAKI K, KAGAWA M, CONRAD H.A study of the electroplastic effect in metals[J]. Scripta Metallurgica, 1978, 12(11): 1063-1068.

[28] OKAZAKI K, KAGAWA M, CONRAD H. Additional results on the electroplastic effect in metals[J]. Scripta Metallurgica, 1979, 13(4): 277-280.

[29] OKAZAKI K, KAGAWA M, CONRAD H. Effects of strain rate, temperature and interstitial content on the electroplastic effect in titanium[J]. Scripta Metallurgica, 1979, 13(6): 473-477.

[30] SALANDRO W A, BUNGET C J, MEARS L.A thermal-based approach for determining electroplastic characteristics[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012, 226(5): 775-788.

[31] CONRAD H, GUO Z, SPRECHER A F.Effects of electropulse duration and frequency on grain growth in Cu[J]. Scripta Metallurgica et Materialia, 1990, 24(2): 359-362.

[32] KRAVCHENKO V Y.Effect of directed electron beam on moving dislocations[J]. Soviet Physics JETP, 1967, 24:1135-1142.

[33] 刘渤然, 张彩碚, 赖祖涵. 冷轧态Al-Li-Cu-Mg-Zr合金在脉冲电流作用下超塑形变中的位错形态[J]. 材料研究学报, 2000, 14(2): 218-220.

LIU B R, ZHANG C P, LAI Z H. Dislocation configurations in cold rolled Al-Li-Cu-Mg-Zr superplastic alloy under electropulsing[J]. Chinese Journal of Materials Research, 2000, 14(2): 218-220 (in Chinese).

[34] GARAY J E, GLADE S C,ANSELMI-TAMBURINI U, et al. Electric current enhanced defect mobility in Ni3Ti intermetallics[J]. Applied Physics Letters, 2004, 85(4): 573-575.

[35] GALLIGAN J M, LIN T H, PANG C S.Electron-dislocation interaction in copper[J]. Physical Review Letters, 1977, 38(38): 405-407.

[36] MOLOTSKII M, FLEUROV V V.Magnetic effects in electroplasticity of metals[J]. Physical Review B: Condensed Matter, 1995, 52(22): 15829-15834.

[37] 李桂荣, 王宏明, 李沛思,等. 磁致塑性效应下的位错动力学机制[J]. 物理学报, 2015, 64(14): 337-346.

LI G R, WANG H M, LI P S, et al. Mechanism of dislocation kinetics under magnetoplastic effect[J]. Acta Physica Sinica, 2015, 64(14): 337-346 (in Chinese).

[38] 王宏明, 朱弋, 李桂荣, 等. 强磁与应力场耦合作用下AZ31镁合金塑性变形行为[J]. 物理学报, 2016, 65(14): 191-201.

WANG H M, ZHU G, LI G R, et al. Plasticity and microstructure of AZ31 magnesium alloy under coupling action of high pulsed magnetic field and external stress[J]. Acta Physica Sinica, 2016, 65(14): 191-201 (in Chinese).

[39] GUO L, FAN X, YU G, et al. Microstructure control techniques in primary hotworking of titanium alloy bars: A review[J]. Chinese Journal of Aeronautics, 2016, 29(1): 30-40.

[40] LIU K, DONG X, XIE H,et al. Influence of pulsed current on deformation mechanism of AZ31B sheets during tension[J]. Journal of Alloys & Compounds, 2016, 676(2016): 106-112.

[41] LIU K, DONG X, XIE H,et al. Effect of pulsed current on the deformation behavior of AZ31B magnesium alloy[J]. Materials Science & Engineering: A, 2015, 623(2015): 97-103.

[42] CONRAD H.Effects of electric current on solid state phase transformations in metals[J]. Materials Science & Engineering: A, 2000, 287(2): 227-237.

[43] XU X, ZHAO Y, MA B,et al. Rapid grain refinement of 2024 Al alloy through recrystallization induced by electropulsing[J]. Materials Science & Engineering: A, 2014, 612(2014): 223-226.

[44] SONG H, WANG Z J.Grain refinement by means of phase transformation and recrystallization induced by electropulsing[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(21): 353-357.

[45] ZHOU Y, ZHANG W, WANG B,et al. Grain refinement and formation of ultrafine-grained microstructure in a low-carbon steel under electropulsing[J]. Journ al of Materials Research, 2002, 17(8): 2105-2111.

[46] 毛卫民. 金属的再结晶与晶粒长大[M]. 北京: 冶金工业出版社, 1994: 56-57.

MAO W M. Recrystallization and grain growth of metals[M]. Beijing: Metallurgy Industry Press, 1994: 56-57 (in Chinese).

[47] YE X, TSE Z T H, TANG G, et al. Influence of electropulsing treatment on microstructure and mechanical properties of Ti-6Al-4V alloy strip with lamellar microstructure[J]. Materials Science & Engineering: A, 2014, 622(2014): 1500-1512.

[48] YE X, TSE Z T H, TANG G. Mechanical properties and tensile fracture of Ti-Al-V alloy strip under electropulsing induced phase change[J]. Journal of Materials Research, 2014, 30(2): 206-223.

[49] LI X, WANG S, ZHAO S, et al. Effect of pulse current on the tensile deformation of SUS304 stainless steel[J]. Journal of Materials Engineering & Performance, 2015, 24(12): 5065-5070.

[50] 马炳东. 脉冲电流对高强度钢组织与力学性能的影响及数值模拟分析[D]. 吉林: 吉林大学, 2014: 105-107.

MA B D. Effects of electropulsing on the microstructure and mechanical properties of the high strength steels along with the numerical simulation analysis[D]. Jilin: Jilin University, 2014: 105-107 (in Chinese).

[51] MA B, ZHAO Y, MA J, et al. Formation of local nanocrystalline structure in a boron steel induced by electropulsing[J]. Journal of Alloys & Compounds, 2013, 549(2013): 77-81.

[52] 李国栋. 高密度电脉冲处理对镍基高温合金组织及性能的影响[D]. 沈阳: 东北大学, 2008: 42-44.

LI G D. Effects of high density pulse current on microstrueture and meehanieal property of Niekel-base superalloy[D]. Shenyang: Northeastern University, 2008: 42-44 (in Chinese).

[53] WU W, WANG Y, WANG J, et al. Effect of electrical pulse on the precipitates and material strength of 2024 aluminum alloy[J]. Materials Science & Engineering: A, 2014, 608(2014): 190-198.

[54] ZHAN L, MA Z, ZHANG J, et al. Stress relaxation ageing behaviour and constitutive modelling of a 2219 aluminium alloy under the effect of an electric pulse[J]. Journal of Alloys & Compounds, 2016, 679(2016): 316-323.

[55] LIU Y, HUANG M, MA Z, et al. Influence of the low-density pulse current on the ageing behavior of AA2219 aluminum alloy[J]. Journal of Alloys & Compounds, 2016, 673(2016): 358-363.

[56] 武伟超. 电脉冲对2024铝合金力学性能及微观组织影响研究[D]. 西安: 西北工业大学, 2015: 67-72.

WU W C. Effect of electrical pulse processing on the microstructures and material properties of 2024 aluminum alloy[D]. Xi’an: Northwestern Polytechnical University, 2015: 67-72 (in Chinese).

[57] KIM M J, LEE M G,HARIHARAN K, et al. Electric current-assisted deformation behavior of Al-Mg-Si alloy under uniaxial tension[J]. International Journal of Plasticity, 2016: 1-23.

[58] SONG H, WANG Z J.Microcrack healing and local recrystallization in pre-deformed sheet by high density electropulsing[J]. Materials Science & Engineering: A, 2008, 490(2008): 1-6.

[59] CONRAD H, SPRECHER A F, CAO W D, et al. Electroplasticity-the effect of electricity on the mechanical properties of metals[J]. JOM, 1990, 42(42): 28-33.

[60] CONRAD H, WHITE J, CAO W D, et al. Effect of electric current pulses on fatigue characteristics of polycrystalline copper[J]. Materials Science & Engineering: A, 1991, 145(1): 1-12.

[61] ZHOU Y, GUO J, GAO M,et al. Crack healing in a steel by using electropulsing technique[J]. Materials Letters, 2004, 58(11): 1732-1736.

[62] SONG H, WANG Z J. Effect of electropulsing on dislocation mobility of titanium sheet[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1599-1605.

[63] NGUYEN-TRAN H D, OH H S, HONG S T, et al. A review of electrically-assisted manufacturing[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2015, 2(4): 365-376.

[64] 唐国翌, 郑明新, 朱永华, 等. 电塑性加工技术及其工程应用[J]. 钢铁, 1998, 33(9): 35-37.

TANG G Y, ZHENG X M, ZHU Y H, et al. Electroplastic effect and its engineering application[J]. Iron & Steel, 1998, 33(9): 35-37 (in Chinese).

[65] 宋令慧, 王守仁, 赵宰炯. 连铸连轧镁合金AZ41微观结构与摩擦磨损性能[J]. 航空学报, 2014, 35(6): 1733-1739.

SONG L H, WANG S R, ZHAO Z J. Microstructure and friction wear properties of twin-roll casting magnesium alloy AZ41[J]. Acta Aeronautica et Astronautica Sinca, 2014, 35(6): 1733-1739 (in Chinese).

[66] 唐国翌, 张锦, 闫允杰, 等. 电塑性加工对钢丝的摩擦学特性和表面质量的影响[J]. 钢铁, 2001, 36(3): 49-51.

TANG G Y, ZHANG J, YAN Y J, et al. Analysis of effect of electro-plastic wire-drawing on friction and surface morphology of the wire[J]. Iron & Steel, 2001, 36(3): 49-51 (in Chinese).

[67] ZIMNIAK Z, RADKIEWICZ G. The electroplastic effect in the cold-drawing of copper wires for the automotive industry[J]. Archives of Civil & Mechanical Engineering, 2008, 8(8): 173-179.

[68] 姚可夫, 余鹏, 郑明新, 等. HOCr17Ni6Mn3钢丝电塑性拉拔的研究[J]. 金属学报, 2000, 36(6): 630-633.

YAO K F, YU P, ZHENG M X, et al. Research on wire-drawing of a HOCr17Ni6Mn3 steel with high-density current pulses[J]. Acta Metallurgica Sinica, 2000, 36(6): 630-633 (in Chinese).

[69] 周岩. TC4钛合金电塑性拉拔变形行为及机理[D]. 大连: 大连理工大学, 2013: 52-60.

ZHOU Y. Deformation behaviour and its mechanism of TC4 during electroplastic drawing[J]. Dalian: Dalian University of Technology, 2013: 52-60 (in Chinese).

[70] 李大龙, 于恩林. 电塑性拔丝技术及设备研制[J]. 机械设计与制造, 2014(6): 112-114.

LI D L, YU E L. Research on electroplastic drawing technology and equipment[J]. Machinery Design & Manufacture, 2014(6): 112-114 (in Chinese).

[71] XU Z H, TANG G Y, TIAN S Q,et al. Research of electroplastic rolling of AZ31 Mg alloy strip[J]. Journal of Materials Processing Technology, 2007, 182(1): 128-133.

[72] LI X P, TANG G Y, KUANG J, et al. Effect of current frequency on the mechanical properties, microstructure and texture evolution in AZ31 magnesium alloy strips during electroplastic rolling[J]. Materials Science & Engineering: A, 2014, 612(2014): 406-413.

[73] LI H, HU X, YANG H, et al. Anisotropic and asymmetrical yielding and its distorted evolution: modeling and applications[J]. International Journal of Plasticity, 2016, 82(2016): 127-158.

[74] 叶肖鑫. 高能电脉冲对生物医用钛合金制备及性能影响的研究[D]. 北京: 清华大学, 2015: 31-33.

YE X X. The effects of high-energy electropulsing on the preparation and properteis of biomedical titanium alloy[D]. Beijing: Tsinghua University, 2015: 31-33 (in Chinese).

[75] LU Y, QU T, PAN Z, et al. The influence of electroplastic rolling on the mechanical deformation and phase evolution of Bi-2223/Ag tapes[J]. Journal of Materials Science, 2010, 45(13): 3514-3519.

[76] STOLYAROV V V. Deformability and nanostructuring of TiNi shape-memory alloys during electroplastic rolling[J]. Materials Science & Engineering: A, 2009, 503(2009): 18-20.

[77] XIE H, DONG X, AI Z, et al. Experimental investigation on electrically assisted cylindrical deep drawing of AZ31B magnesium alloy sheet[J]. International Journal of Advanced Manufacturing Technology, 2016, 86(1): 1063-1069.

[78] 毛育青, 柯黎明, 刘奋成, 等. 铝合金厚板FSW焊缝成形及金属流动行为分析[J]. 航空学报, 2016, 37(11): 3546-3553.

MAO Y Q, KE L M, LIU F C, et al. Weld formation and material flow behavior in FSW thick aluminum alloy plates[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(11): 3546-3553 (in Chinese).

[79] LONG X, KHANNA S K. Modelling of electrically enhanced friction stir welding process using finite element method[J]. Science & Technology of Welding & Joining, 2005, 10(4): 482-487.

[80] POTLURI H, JONES J J, MEARS L. Comparison of electrically-assisted and conventional friction stir welding processes by feed force and torque[C]∥POTLURI H. ASME 2013 International Manufacturing Science and Engineering Conference Collocated with the North American Manufacturing Research Conference. Wisconsin, SC: Clemson University, 2013: 1-10.

[81] SHEN Y,YU H P,RUAN X Y.Discussion and prediction on decreasing flow stress scale effect[J].Transactions of Nonferrous Metals Society of China, 2006, 16(1): 132-136.

[82] MAI J, PENG L, LAI X, et al. Electrical-assisted embossing process for fabrication of micro-channels on 316L stainless steel plate[J]. Journal of Materials Processing Technology, 2013, 213(2): 314-321.

[83] WANG X, XU J, JIANG Z, et al. Size effects on flow stress behavior during electrically-assisted micro-tension in a magnesium alloy AZ31[J]. Materials Science & Engineering: A, 2016, 659(2016): 215-224.

[84] FAN G, GAO L, HUSSAIN G, et al. Electric hot incremental forming: A novel technique[J]. International Journal of Machine Tools & Manufacture, 2008, 48(15): 1688-1692.

[85] SHI X, GAO L, KHALATBARI H,et al. Electric hot incremental forming of low carbon steel sheet: accuracy improvement[J]. The International Journal of Advanced Manufacturing Technology, 2013, 68(1): 241-247.

[86] CHAO L, HE Y, LI H, et al. Dependence of creep age formability on initial temper of an Al-Zn-Mg-Cu alloy[J]. Chinese Journal of Aeronautics, 2016, 29(5): 1445-1454.