新型非对称双螺杆挤出制备PPC/PTFE共混物及其超临界CO2发泡行为研究

2018-01-24李哲星彭响方陈凤朗范显琪徐百平陈斌艺

李哲星,彭响方,陈凤朗,范显琪,徐百平,陈斌艺*

(1.华南理工大学机械与汽车工程学院,广东 广州 510640;2.聚合物新型成型装备国家工程研究中心,聚合物成型加工工程教育部重点实验室,广东 广州 510640;3.广东轻工职业技术学院,广东高校高分子材料加工工程技术开发中心, 广东 广州 510330)

0 前言

PPC是一种由二氧化碳(CO2)和环氧丙烷(PO)合成的可生物降解新型材料[1-2],具有良好的热塑性、阻透性、生物降解性以及生物相容性,在高阻透材料、食品包装材料及医药领域日益得到广泛地应用。更重要的是其原料为CO2,有利于解决聚合物带来的日趋严重的资源短缺和环境污染等问题,使其成为国内外研究的热点[3]。近些年来,随着人们对材料轻量化的需求以及生物降解材料在组织工程多孔支架领域的应用[4-5],PPC发泡材料受到了人们的广泛关注。但是PPC分子链间相互作用力小,其制品尺寸稳定性和力学强度差,且加工过程中热稳定性差、熔体强度低、熔融加工及发泡成型困难,极大地限制了其进一步应用。

聚合物共混是提高聚合物性能最为常用的手段。在目前已知的聚合物中,含氟聚合物具有与其他聚合物无法媲美的优势,其常温下具有高刚性且在高温下依然保持高强度。其中,PTFE是目前市场上应用较为广泛的含氟聚合物之一[6-8],具有极好的物理和化学性能,包括优异的高温稳定性、耐化学性、介电性能和极低的摩擦因数。与传统的纳米碳酸钙[9-10]、有机蒙脱土[11]等改性填料相比,PTFE共混是改善PPC材料综合性能的有效手段。一方面,PTFE可以提高PPC材料的拉伸强度、模量、热性能[12-13];另一方面,PTFE分散在PPC基体中,可作为超临界流体发泡的成核剂,改善其发泡行为。然而,目前关于PPC/PTFE共混物及其微孔发泡的研究报道较少。

非对称同向双螺杆挤出技术是一种新型的高分子材料成型技术,该技术将非对称效应引入到聚合物共混挤出加工过程中,使熔融物料在非对称螺杆中不断地挤压和拉伸,增强对共混体系的分散和均化作用,从而实现物料的高效混合,使得所加工共混材料的分散相颗粒粒径更小,分布更均匀。本文以PTFE为PPC材料的改性填料,采用具有优异混合效果的同向非对称双螺杆挤出机制备PPC/PTFE共混物,分析新型挤出技术对PTFE的分散效果,探讨所制备的PPC/PTFE共混物的力学性能、热性能及流变性能,并通过超临界CO2发泡工艺制备了PPC/PTFE发泡材料,研究均匀分散的PTFE对PPC泡孔结构的影响,以实现对PPC泡孔形态结构的调控。

1 实验部分

1.1 主要原料

PPC,PPC-101,熔体流动速率为1.618 g/10 min(170 ℃/2.16 kg),南阳中聚天冠低碳科技有限公司;

PTFE,F302,日本大金工业株式会社;

物理发泡剂CO2,工业级,纯度≥99.9 %,广州市盛同贸易有限公司。

1.2 主要设备及仪器

非对称同向双螺杆挤出机,螺杆直径为35 mm,长径比为32,广东高校高分子材料加工工程技术开发中心研制;

平板硫化机,KS100HR,东莞市科盛实业有限公司;

电子万能试验机,104B,深圳万测试验设备有限公司;

差示扫描量热仪(DSC),204F1,德国耐驰仪器制造有限公司;

平行板流变仪,MCR302,奥地利安东帕股份有限公司;

扫描电子显微镜(SEM),QUANTA FEG250 FEI,美国FEI公司。

1.3 样品制备

PPC/PTFE共混物的制备:先将PPC和PTFE分别置于真空干燥箱中干燥3 h,将干燥后的原料按表1的配方进行称量,采用高速混合机进行初混;预混合的PPC/PTFE物料在非对称同向双螺杆挤出机中(螺杆转速比为2∶1)熔融挤出造粒;挤出工艺条件:螺杆转速为50 r/min,加工温度从加料段到模头处设置为150~170 ℃;挤出的PPC/PTFE 共混料经牵引进入冷水槽中冷却,风机吹干后切粒;为了在相同热历史下对比,纯 PPC 也按照相同的工艺挤出加工处理。

表1 PPC/PTFE共混物的样品配方表Tab.1 Formulas of PPC/PTFE blends

本实验所使用的新型非对称双螺杆挤出机,其螺纹结构和混合时的流动模型如图1所示,主要利用同向非对称自洁型双螺杆的非对称结构,使得挤出过程中物料沿着螺杆向前输送时,螺杆与机筒之间的空隙体积经历了一个从小到大再从大到小的拉伸力场,并随着螺杆的转动,间隙体积也在不断变化,使物料在这个过程中被反复拉伸和挤压,实现物料在流向、流速以及空间上的多重变化[14],从而达到更加优异的混合效果[15-16]。

图1 新型非对称双螺杆的结构示意图Fig.1 Structure of the new non-twin screw extruder

超临界流体发泡:采用超临界流体间歇发泡技术,在自制的发泡釜中,通过快速降压法制备PPC/PTFE共混物发泡制品;PPC/PTFE共混物在110 ℃,20 MPa下浸泡2 h后快速降温至50 ℃,待温度稳定后快速泄压,得到发泡样品;发泡釜结构如图2所示。

1—CO2气瓶 2—压力表 3—循环冷却泵 4—高压釜 5—模腔 6—发泡模具图2 间歇发泡釜示意图Fig.2 Structure of the foaming machine

1.4 性能测试与结构表征

力学性能测试:将挤出造粒的PPC/PTFE共混物先置于50 ℃真空干燥箱中干燥4 h,采用平板硫化机压制成1 mm厚的板材,然后用冲片机制备标准哑铃形样条,按GB/T 1040.2—2006测试,样条尺寸为75 mm×4 mm×1 mm,在电子万能试验机上测试,拉伸速率为200 mm/min,每组测试至少 5 个样品,取平均值;

流变性能:挤出造粒的PPC/PTFE共混物先置于50 ℃真空干燥箱中干燥4 h,采用平板硫化机压制成直径为25 mm,厚度为1 mm的圆形样片,模压温度为170 ℃,模压压力为20 MPa;通过平行板流变仪测试PPC/PTFE共混物的流变性能,测试温度为160 ℃,扫描频率为0.1~100 rad/s,从高频到低频进行测试,并记录流变曲线;

DSC分析:准确称量3~5 mg的试样,密封于铝坩埚中,在氮气氛围下,以10 ℃/min的速率从25 ℃升温至200 ℃,恒温5 min以消除热历史;然后以10 ℃/min的速率从200 ℃降温至0 ℃,恒温5 min;再以10 ℃/min的速率从0 ℃升温至200 ℃,记录测试曲线;玻璃化转变温度(Tg)为热焓突变的中点,由DSC的第二次升温曲线求得;

SEM分析:将不同配比的PPC/PTFE共混物在平板硫化机上压制成4 mm厚的片材,裁剪成大小一致的样条,放入液氮中浸泡脆断,断面喷金处理后在SEM上观察样品断面的形貌以及发泡制品的泡孔结构,加速电压为5 kV,使用Image Pro Plus软件计算发泡制品的泡孔尺寸和泡孔密度。

2 结果与讨论

2.1 SEM分析

由图3可知,PPC/PTFE共混物的断面呈现出清晰的断层结构,表明PTFE的加入改变了PPC的微观结构。此外,还发现PTFE均匀地分散于PPC中,无明显团聚出现,表明在非对称双螺杆的混沌力场作用下,实现了PTFE的良好分散。而均匀分散的PTFE将对PPC共混物的性能及发泡行为产生直接影响[17]。

样品:(a)PPC (b)PPC-0.5 (c)PPC-1 (d)PPC-3图3 PPC/PTFE共混物的SEM照片Fig.3 SEM of PPC/PTFE blends

2.2 力学性能分析

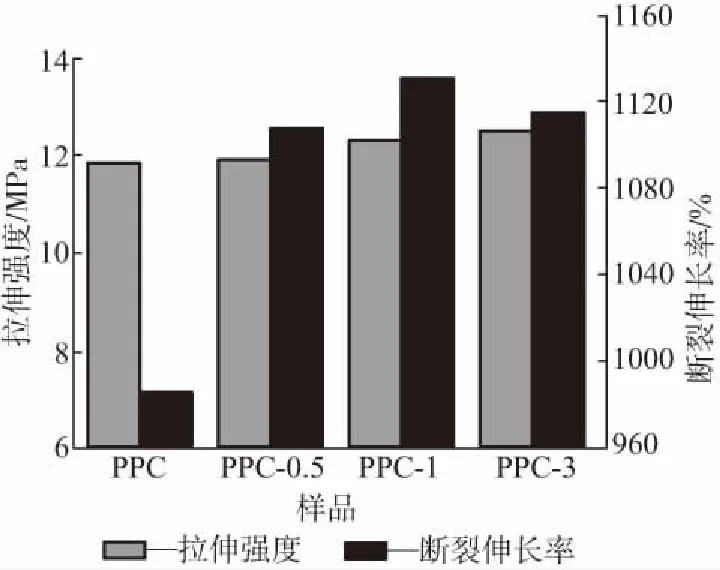

图4 PPC/PTFE共混物的力学性能Fig.4 Mechanical properties of PPC/PTFE blends

从图4可以看出,所采用的非对称同向双螺杆挤出机共混制备共混物时,随着PTFE含量的增加,在保持材料拉伸强度不变甚至有所提高的前提下,其断裂伸长率显著增加。其中,拉伸强度在PTFE含量为3 %时达到最大值(12.3 MPa)。而共混物的断裂伸长率在PTFE含量为1 %时,比纯PPC提高了14.2 %。可见,PTFE的添加对PPC起到了增强增韧的效果。力学性能测试结果与2.1中PTFE的加入使得PPC材料断面形貌由平整光滑变为断层结构的SEM断面形貌分析相一致。

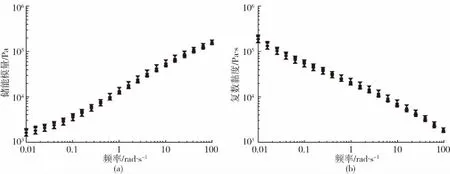

样品:■—PPC ●—PPC-0.5 ▲—PPC-1 ▼—PPC-3(a)储能模量 (b)复数黏度图6 PPC/PTFE共混物的流变性能Fig.6 Rheological behavior of PPC/PTFE blends

2.3 热性能分析

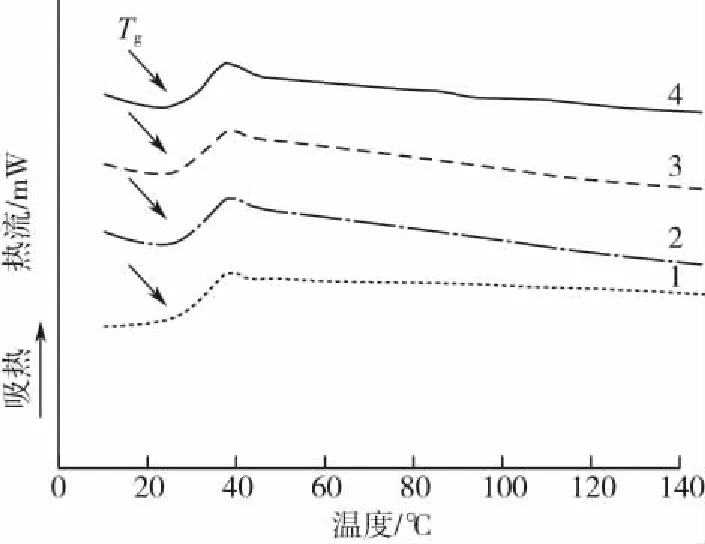

图5中所有DSC曲线均没有观察到结晶峰,说明纯PPC为无定形聚合物。对比发现,PPC/PTFE共混物的Tg均高于纯PPC的Tg,且PPC/PTFE共混物的Tg随着PTFE含量的增加而提高。图5中,纯PPC的Tg为28.6 ℃,当PTFE含量为3 %时,共混物的Tg升高了2 ℃。结果表明,由于PTFE在共混物中限制了PPC基体的分子链运动,改善了PPC共混物的热性能,从而提高其Tg。

样品:1—PPC 2—PPC-0.5 3—PPC-1 4—PPC-3图5 PPC/PTFE共混物的DSC曲线Fig.5 DSC curves of PPC/PTFE blends

2.4 流变性能分析

由图6(a)可知,PPC/PTFE共混物的储能模量要高于纯PPC的,且随着PTFE含量的增加,储能模量增大。当PTFE含量为3 %时,PPC/PTFE样品的储能模量最高。在图6(b)中,纯PPC和PPC/PTFE的复数黏度与储能模量曲线的变化一致,PTFE的加入使得PPC/PTFE样品的复数黏度均得到了提高。这是由于在聚合物熔体中,PTFE增加了PPC分子链间的缠结,限制了PPC基体的分子链运动,从而改善了PPC的流变性能。

聚合物的发泡行为与材料的热性能和流变学性能密切相关。由于PTFE在聚合物基质内增加分子链的物理缠结而限制了分子链的运动,增强了聚合物熔体的黏弹性,这对材料加工性能的提高是十分有利的。

2.5 泡孔形态结构分析

图7是PPC/PTFE共混物超临界CO2发泡的SEM照片。由于纯PPC的流变性能差、热力学不稳定且CO2溶解能力低,使得纯PPC的发泡性能差,如图7(a)所示,发泡制品的泡孔尺寸大,泡孔密度小,泡孔容易坍塌合并。然而,少量PTFE的加入,有效改善了PPC的发泡性能,使得共混物的泡孔直径迅速减小,泡孔密度显著提高,同时抑制了泡孔的坍塌合并。图7(d)中,当PTFE含量为3 %时,发泡材料的泡孔直径达到最小。

样品,放大倍率:(a)PPC,×1000 (b)PPC,×5000 (c)PPC-0.5,×1000 (d)PPC-0.5,×5000 (e)PPC-1,×1000 (f)PPC-1,×5000 (g)PPC-3,×1000 (h)PPC-3,×5000图7 PPC/PTFE共混物的泡孔结构Fig.7 Foam structure of PPC/PTFE blends

图8 泡孔统计结果Fig.8 Statistical results of the cells

通过Image Pro Plus软件对发泡制品的泡孔尺寸和泡孔密度进行统计,结果如图8所示。结果表明PTFE对泡孔结构的控制有着非常重要的影响,当PTFE含量为3 %时,发泡材料的平均泡孔直径约为2 μm,泡孔密度高达4.75×107个/cm3,比纯PPC(泡孔密度约为5.7×105个/cm3)增加了2个数量级。结合上述PTFE对PPC共混物的性能研究,这是由于在发泡过程中,PTFE不仅对CO2有一定的吸收作用[18],且其作为成核剂形成了大量的成核位点,大大提高了发泡材料的泡孔密度;此外,PTFE的加入有效提高了PPC的力学性能、热性能和流变性能,在发泡过程中增强了聚合物基质的熔体强度,有利于泡孔的成长和定型,从而显著改善了PPC的发泡性能,提高了其泡孔品质。

3 结论

(1)非对称双螺杆的混沌力场作用,可实现PTFE良好的分散,得到分散均匀的PPC/PTFE共混物;

(2)PTFE可以改善PPC的力学性能、热性能和流变性能;其中, PPC/PTFE 共混物的断裂伸长率比纯PPC最多提高了15 %,玻璃化转变温度Tg升高了2 ℃;

(3)PTFE对PPC共混物泡孔结构的控制有着非常重要的影响,少量PTFE的加入,可显著提高PPC的发泡性能,使得共混物的泡孔直径迅速减小,泡孔密度显著提高,其中,当PTFE含量为3 %时,发泡材料的平均泡孔直径最小(约为2 μm),泡孔密度最大(达到4.75×107/cm3),比纯PPC增加了2个数量级。

[1] Tian Z, Pan L S, Gao P B, et al. Effect of Some Additives on the Performance of Biodegradable Non-woven Fabric Slices of Poly(propylene carbonate)/Polypropylene Blends[J]. Acta Polymerica Sinica, 2013, 13(4):482-490.

[2] Zou W, Chen R, Zhang G, et al.Mechanical, Thermal and Rheological Properties and Morphology of Poly(lactic acid)/Poly(propylene carbonate) Blends Prepared by Vane Extruder[J]. Polymers for Advanced Technologies, 2016, 27(11): 1430-1437.

[3] 陆海旭. 生物可降解塑料的发展现状与趋势[J]. 化学工业, 2016, 34(3):7-14.

Lu Haixu, Development and Trends of Biodegradable Poly-mers[J]. Chemical Industry, 2016, 34(3):7-14.

[4] Jing X, Mi H Y, Peng J, et al.Electrospun Aligned Poly(propylene carbonate) Microfibers with Chitosan Nanofibers as Tissue Engineering Scaffolds[J]. Carbohydrate Polymers, 2015, 117(1): 941-949.

[5] Liu H, Liu G.Research on Greenhouse Gas Emissions of Lightweight to Passenger Cars Using Aluminum Alloy From Lifecycle Perspective[J]. Manufacture Engineering & Environment Engineering, 2014, 84(1): 819-824.

[6] Mukhtar N Z F, Rusop M, Abdullah S. A study on Commercial Polytetrafluoroethylene as a High Potential Polymer[J]. Advanced Materials Research, 2013, 832(1): 543-546.

[7] Shojaei A, Gholamalipour S. Effect of Chemical Treatment of Teflon Powder on the Properties of Polyamide 66/Teflon Composites Prepared by Melt Mixing[J]. Macromolecular Research, 2011, 19(6):613-621.

[8] Zhao Z H, Chen J N. Various Cooling Methods to Prepare Single Polytetrafluoroethylene Composites[J]. Advanced Materials Research, 2011, 291(1): 1837-1840.

[9] Wang J, Li K X. Study on Mechanical Properties of Nano-calcium Carbonate/Thermoplastic Composites[J]. Journal of Thermoplastic Composite Materials, 2013, 28(7):1431-1436.

[10] Yu P, Liu G, Li K, et al. Fabrication of Polystyrene/Nano-CaCO3, Foams with Unimodal or Bimodal Cell Structure From Extrusion Foaming Using Supercritical Carbon Dioxide[J]. Polymer Composites, 2016, 37(6): 1864-1873.

[11] Realinho V, Antunes M, Martínez A B, et al. Influence of Nanoclay Concentration on the CO2Diffusion and Physical Properties of PMMA Montmorillonite Microcellular Foams[J]. Ind Eng Chem Res, 2011, 50(24):13819-13824.

[12] Huang A, Kharbas H, Ellingham T, et al.Mechanical Properties, Crystallization Characteristics, and Foaming Behavior of Polytetrafluoroethylene-reinforced Poly(lactic acid) Composites[J]. Polymer Engineering & Science, 2016,1002(10): 570-580.

[13] Peng X, Li K C, Jing X, et al. Excellent Properties and Extrusion Foaming Behavior of PPC/PS/PTFE Compo-sites with In-situ Fibrillated PTFE Nanofibrillar Network[J]. Rsc Advances, 2016, 6(4):3176-3185.

[14] 喻慧文, 徐百平, 谭寿再,等. 自洁型非对称同向双螺杆挤出机混合分析[J]. 中国塑料, 2014,28(8):66-71.

Yu Huiwen, Xu Baiping, Tan Shouzai,et al. Analysis of Mixing Performance in a Intermeshing Co-rotating Asymmetric Twin-screw Extrude[J]. China Plastics,2014, 28(8):66-71.

[15] Luo J S, Xu B P, Yu H W,et al. Thermoplastic Poly-urethane/Polypropylene Blends in a Co-rotating Non-twin Screws Extruder[J]. Fibers & Polymers, 2015, 16(1):95-104.

[16] 赵 松, 徐百平, 喻慧文,等. 改性伊利石对ABS/EVAC膨胀阻燃复合材料的协效作用[J]. 工程塑料应用, 2016, 44(6):21-25.

Zhao Song, Xu Baiping, Yu Huiwen, et al. Synergistic Effect of Organic Illite on ABS/EVAC IFR Composite[J]. Engineering Plastics Application, 2016, 44(6):21-25.

[17] Peng X F, Li K C, Mi H Y, et al. Excellent Properties and Extrusion Foaming Behavior of PPC/PS/PTFE Composites with An In-situ Fibrillated PTFE Nanofibrillar Network[J]. Rsc Advances, 2015, 6(4):3176-3185.

[18] Rizvi A, Tabatabaei A, Barzegari M R. In Situ Fibrillation of CO2-Philic Polymers: Sustainable Route to Polymer Foams in A Continuous Process[J]. Polymer, 2013, 17(17):4645-4652.