总装车间大滑板输送线设计

2018-01-24李彬彭海峰王迎斌

李彬,彭海峰,王迎斌

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

引言

大滑板输送设备因为其适用性强,造价相对于其他输送设备便宜,目前在江淮汽车乘用车总装车间,如乘用车三厂,乘用车二厂内饰装配线等线体输送设备大部分都采用的是大滑板输送设备进行输送,大滑板输送设备目前已然成为了江淮汽车总装车间输送主流设备,由于总装工艺人员非标设计能力不足,前期大滑板非标输送设备主要是通过由专业设计院来完成图纸设计及计算校核,每新建一条大滑板都给设计院支付10%设备总价值的设计费,因此为了节约此部分非标设计成本,我们对大滑板非标设备的设计及计算校核自主研究工作开展已势在必行。

1 大滑板输送设备组成结构及设计流程

1.1 概述

下面就以江淮汽车蒙城工厂建设项目为设计来源,论述蒙城工厂OK线大滑板输送设备设计流程及计算校核,蒙城工厂建设微客设计纲领为:双班16个小时,250天,10万产能;根据前期工厂设计规划,蒙城工厂需建设2条OK线来满足节拍需求,此次两条OK线都设计为大滑板输送设备。

1.2 大滑板结构组成及设计流程

1.2.1 大滑板结构组成简介

大滑板输送线主要由滑板、轨道、驱动装置、回转装置、升降台、滑板升降机、轨道锁紧装置、滑板验具、维修台车等组成;

1.2.2 大滑板总体结构外形

如下图1所示:上方的图示为大滑板总体结构正视图,下方为俯视图,全图即为此次主要设计的大滑板总体结构外形图。

图1 大滑板总体结构外形图

1.2.3 大滑板设计流程梳理

1.2.3.1 设计流程:大滑板从设计输入-计算主线输送速度-头尾双线转接方式选择-快速驱动段长度计算-各转接点输送速度校核-主驱动电机选型校核-主驱动电机数量确认-制动驱动电机选型校核-快驱电机选型校核-升降机电机选型校核-旋转台电机选型校核-剪式升降台电机选型校核-设备工位确认-过渡板数量确认-线体长度选择-轨道间距确认-轨道型号选择校核-滑板滚轮轴强度校核-滑板滚轮轴承校核-升降机皮带强度校核-升降机立柱强度校核-绘制CAD总图-设计结束。

2 大滑板输送设备设计计算

2.1 设计参数输入

2.1.1 生产车型

蒙城项目微客,产品代号SMPV,整车长宽高为4645mm×1740mm×1860mm,轴距 2810mm,前轮距 1500mm,后轮距1465mm,整车整备重量1750kg。

2.1.2 生产任务

完成SMPV内饰线零部件装配调整等工作。

2.1.3 生产纲领

双班/8小时,每班/250天,每年 10万产能(25JPH),考虑设备开动率 90% ,满足 10万所需要的节拍为 144×0.9=129.6S。

2.2 大滑板设计计算

2.2.1 大滑板初始参数确定

2.2.1.1 工位间距及宽度

根据整车长宽高为4645mm×1740mm×1860mm,再留取适当的操作空间,我们选取工位间距为 6000mm,线体宽度为3000mm,即单板长、宽为6000mm*3000mm。

2.2.1.2 据工艺及工位安排计算主线节拍及输送速度

年产10万辆,生产班制:250天/年,双班/天,8小时/班;工位节距6000mm。设备开动率为90%。节拍t=60Tη/N;T——为年工作时间,N为生产纲领,η为设备开动率。

考虑后期产能提升 50%,设备运行速度需达到 V设=2.78*1.5=4.17m/min。设备采用变频调速最高速度在 4.17m/min。理论能实现0.417m/min-4.17m/min的变化,满足生产要求。产能提升后节拍t=60*250*8*2*0.9/150000= 1.44min/台。

2.2.1.3 设备工位设置

设备分为A线和B线共36个工位,A线18安装工位,主驱动半个工位,制动半个工位,快速追赶需要一个工位,快速脱离需要一个工位,下线工位一个,升降工位左右各一个,旋转工位左右各一个。A线总共需设置26个工位,这样我们就能计算出线体的大概有效长度L=26*6=156m。考虑到个设备(升降设备、旋转设备)之间运转的缓冲实际线体长度在158.5m。

2.2.1.4 各转接点的节拍计算

A线和B线的转接方式的选择:A线转B线一般采用空中转运的方式,如果采用地底下,由于滑板带有车身使得地坑深度应该在4.5m以上,从经济性上是不合适的。B线转A线由于没有车身的因素,从地底下就比较合理。转接中要保证整个车身向前运行,转接的过程中需要回转设备保证车身在装配线上车头朝前。所以转接设备就包括(1)回转装置;(2)转运升降机;(3)地坑剪式升降机。

快速驱动为26.4m/min、回转速度为20.4m/min。回转装置动作时序图.dwg,见附件;看图可知回转装置的节拍为77s在86s内。设备速度满足节拍要求。

快速驱动为26.4m/min,升降机升降速度为40m/min。转运升降机动作时序图.dwg,见附件;从图纸中可以分析到转运升降机的动作节拍在77s,在86s内。满足工艺节拍要求。

快速驱动为26.4m/min,剪式升降台升降速度6m/min。剪式举升台动作时序图.dwg,见附件;从图纸中可以分析到转运升降机的动作节拍在82s,在86s内。满足工艺节拍要求。

2.2.2 各设备的电机功率选择及校核

2.2.2.1 主驱动电机减速机选择

2.2.2.1.1 滑板线整体驱动整体载荷重量

表1

2.2.2.1.2 滑板行走滚动摩擦系数:

滚轮摩擦系数根据滚轮结构计算:

图2 滑板滚轮结构图

D:滚轮直径

d:滚轮轴直径

k:滚轮在轨道上的摩擦力臂(可取0.05-0.06)

μ:滚轮轴颈处滑动摩擦系数(0.01-0.03)

c0:附加阻力,如滚轮侧缘和导轨之间的阻力、由于偏斜或安装不准而引起的阻力,对于滑动轴承取1.2-1.3,对于滚动轴承取1.5-1.8。

W:滚轮摩擦系数

滚轮C0=1.5,k=0.05,μ=0.03,d=9cm,D=20cm;

W=1.5*(2*0.05+0.03*9)/20=0.0278。

2.2.2.1.3 主驱动功率计算

工艺速度为:4.17m/min,总载荷为:M=56520Kgf,摩擦系数为:0.028。

p=w*M*10*V/60/0.85/1000;p=1.294KW;单台电机功率为0.65KW。主驱动电机选择1.1KW。根据SEW电机选型样本电机使用环境。

2.2.2.1.4 主驱动摩擦轮直径选择

摩擦轮直径一般都有系列化,300mm、470mm、500mm等选择,摩擦轮直径越大使用中接触面积就越大,但是成本也相应增加。根据主驱动的使用情况选择D=300mm直径的摩擦轮较为合适。滑板运行阻力为:F=0.028*56520*10=15825.6N。扭矩为T=F*R,总扭矩:T=15825.6*0.15=2373.84(N*m)。

2.2.2.1.5 电机减速机选择

电机功率选择1.1KW,D=300mm;L=π*D/1000=0.94m,4.17/0.94=4.4r。选取转速为 4.8r。实际最大输送速度为4.52m/min。KF87R57DT90S4/BMG/HF/TF/VS输出转速为4.8r/min;输出扭矩为 2010N*m。使用系数 1.35。电机减速机输出力为F出=2010*2/0.15=26800N。

主驱动数量的选择,从功率上选择总功率应在2台主驱动满足使用要求。主驱动在使用过程中负荷较大,备用两台。主驱动一般选择4台使用。

2.2.2.2 快速驱动电机减速机的选择

快速驱动是为了满足线体与单机设备的转接,快速的将滑板输入、输出单机设备,满足线体输送的节拍要求。

表2

滑板的摩擦系数为w=0.0278,电机的功率:p=w*M*10*V/60/0.85/1000;快速驱动的输送速度为24m/min;p=0.0278*2700*10*24/60/0.85/1000=0.353KW。电机功率选择0.75KW,D=300mm;L=π*D/1000=0.94m,24/0.94=25.5r。查SEW选型手册KF47DT80N4/BMG/HF/TF,输出转速28r/ min,输出扭矩255N*m。实际输送速度为:V=0.3*π*28= 26.4m/min。

2.2.2.3 制动驱动电机减速机选择

制动驱动主要是防止滑板出现非驱动性位移,造成滑板自行移动,通过制动驱动的同步转动使得滑板之间不存在间隙。运行更加平稳。

滑板实际运行速度为4.52m/min即0.075m/s,摩擦轮采用300mm,输出转速为4.8r。控制滑板加速时间为1秒,加速度为 a:0.075m/s2。惯性力为 F=m*a,m=56520Kg,F=56520*0.075=4239N。

实际功率为 p=F*V/60/0.85/1000,P=4239*4.52/60/0.85/1000=0.38KW。单台功率为0.19KW。选择0.55KW的电机,D=300mm;L=π*D/1000=0.94m,4.17/0.94=4.4r电机减速机输出转速为4.7r/min;

实际输送速度为:V=0.3*π*4.7=4.43m/min.根据选型手册电机减速机型号为 KF77R37DT80K4/BMG/HF/TF/VS,输出转速4.7r/min;输出扭矩1020N*m。摩擦轮直径0.3m,输出阻力为6800N。

2.2.2.4 转运升降机电机减速机选择

转运升降机是通过升降机将滑板和车身送到空中钢平台,从A线输送到B线,再通过另外一台转运升降机将滑板从空中平台输送到B线。

表3

根据SEW电机减速机选型:

选择R系列,R107DV160L4/BMG/HR/TF,输出转速为41r/min,输出扭矩为 3460N*m。实际升降速度为:V=0.35*π*41=45.1m/min。电机减速机提升力为:3460*0.175= 19771 N。

2.2.2.5 剪式升降机电机减速机选择

用于将滑板通过地面返回,举升高度最大为1.8m,升降速度为6m/min。最大载荷为2000Kg。

2.2.2.5.1 剪式升降机总载荷

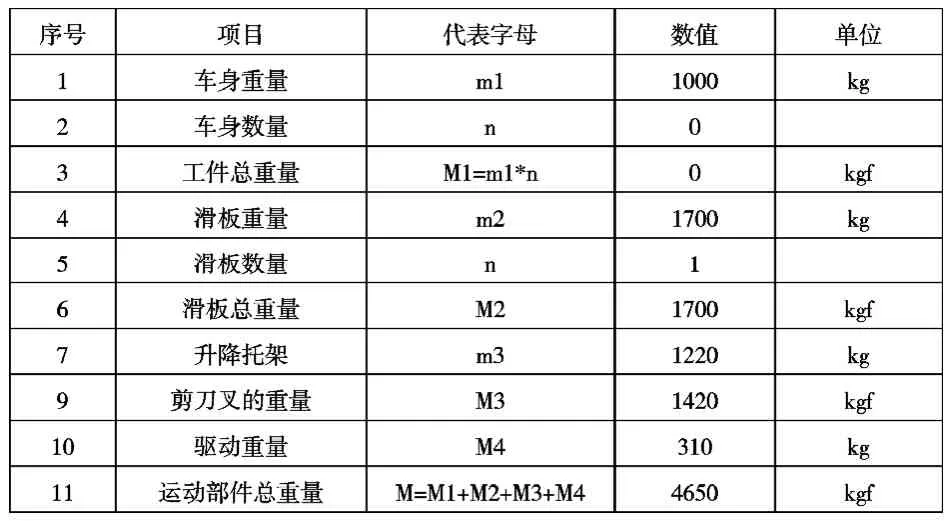

表4

运动部件总载荷为M=4650Kg;

2.2.2.5.2 电机功率的选择

电机功率:P=M*10*V/60/0.85/1000;升降速度为 6m/min,P=4650*10*6/60/0.85/1000=5.47KW,安全系数取2,电机功率选取11KW。

2.2.2.5.3 剪式升降机电机减速机选择

通过模拟分析举升过程中皮带行走具体,即举升1.8m,皮带行走距离为3.6m,皮带行走速度为:V皮12m/min;带轮直径选择为 d=0.135m,需要转速 n=V皮/π/d,则 n=12/π/0.135=28.3r。查SEW电机减速机选型表可知:R107DV160 M4/BMG/HF/TF,输出转速为30r/min,扭矩为T=3470N*m。

2.2.2.6 旋转台电机减速机选型

2.2.2.6.1 载荷计算

滑板重量 1700Kg;车身重量:1000Kg;旋转台加驱动重量:2000Kg。

2.2.2.6.2 摩擦系数选择

旋转台为滚动摩擦:系数选取在0.025-0.05之间;滚轮直径270。摩擦系数选择0.025。滚轮直径越大摩擦系数越小。

2.2.2.6.3 电机功率选择

阻力F=μN=0.025*4700*10=1175N;轨道旋转直径3m;周长为9.42m;两转为:V=18.85m/min。

P=F*V/60/1000=1175*18.85/60/1000=0.369Kw;选取电机2.2KW。满足使用要求。电机输出转速:滚轮直径270mm;22.23r,选择24r,满足节拍要求;

电机减速机型号为:KA77DV100M4/BMG/HF,安装方式M3,电机接线角度180°

2.2.2.7 主要结构见受力强度计算

2.2.2.7.1 滑板强度计算

滑板加支架的整体重量为1700Kg,车身重量按1000Kg计算,整体载荷为M=2700Kg。滑板走轮为四个,由于车身整体重心的不平衡造成走轮承载不一样,载荷 P=M/4/0.7;0.7为走轮的不平衡系数。P=2700/4/0.7=964.3Kg。走轮轴选择F=P*g,F=964.3*10=9643N。根据走轮结构,走轮轴为心轴只受弯矩,按中心载荷计算弯矩为:T=F*l=9643*50=482150N*mm。为许用剪切应力。走轮轴采用45钢,查遍计算为355Mpa。d=23.86mm。走轮轴采用直径24mm以上的45#钢均能满足要求。

图3

走轮轴承的校核:走轮选择轴承为深沟球轴承型号为6308。单个轴承受力为F=1.2*9643/2=5786N

轴承参数:轴承内径40,外径90;额定静载荷C0r=24000 N,额定动载荷Cr=40800N。极限转速7000,润滑方式:润滑脂。

工作参数:轴向载荷Fa=100N;径向载荷:Fr =5786N,一年工作4000小时,20年为80000小时,工作转速为:8r/min。

计算结果为:当量静载荷:P0=Fr,额定静载荷C0= S0*P0,S0为安全因素,选择为1.5,C0=1.5*5786=8679;小于24000满足。24000/5786=4.1

当量动载荷为:Pr=5786N,

fh=Cr*fn*ft/fm/fd/Pr;

fn=1.494, ft=1, fm=1.5, fd=1.2。fh=5.85。查表,轴承寿命为100000小时。满足20年的使用要求。

2.2.2.7.2 行走轨道的校核

滑板自重1700KG,车身自重800KG,其他重量200KG,四个轮子承载675KG,预留100KG

在外力作用下,梁的轴线由直线变为曲线,变弯后的梁轴称为挠曲轴,它是一条连续而光滑的曲线。

根据 22#轻轨的实际受力知:其弯曲变形可以简化为简支梁,承受集中载荷F=8000N,受力简化如图所示。

图4

则22#轻轨的最大挠度计算过程如下所示:

由于载荷F作用在梁跨度中点,即a=b=0.75m,知梁的最大挠度发生在梁跨度中点即由工程力学手册查得中点受力的最大挠度计算公式为:

公式中各参数含义即本题目中的数值:

F:简支梁载荷,8000N;

l:简支梁总长,1.5m;

2.2.2.7.2 升降机的材料强度校核:

升降机皮带载荷:7000Kg(皮带升降机电机减速机选择的载荷计算表),单根皮带为7000/4=1750Kg。提升安全系数一般在10以上,单根皮带需满足承载17500Kg,即175000N为175KN。根据皮带(康迪泰克)提供的皮带承载表,选择宽度为180系列的能承载234KN。

升降机立柱的静力稳定性计算:驱动装置加驱动平台重量为2000Kg;承载7000Kg加配重6500Kg。单根立柱承受载荷为 2000+7000+6500=15500(Kg);P=15500*10/2= 77500 N;300*10方管立柱长度为L=10m为:

λ=2*10/0.408/0.3=163.4。λ>λ1;所以采用欧拉公式计算:

E=200*105N/cm2;300*10矩形管惯性矩I=24966cm4,L=1000cm,μ=2;

Pc=1232022N,选取6的安全系数:P=6*22500=465000N。Pc>P;满足稳定要求。

在完成了电机、减速机选型及主要部件的强度校核后,一条大滑板输送线就基本设计完成了,按校核内容选取的零部件绘制CAD零部件图纸及总图即可。

3 结束语

本论文通过对大滑板输送线体主要结构、非标设计流程、驱动电机、减速机选型计算校核及主要组成部件受力强度的安全计算校核等,完成了一条总装车间大滑板输送线的完整非标设计。

[1] 张详东.理论力学[M].重庆:重庆大学出版社,2006.150-213.

[2] 黄茂林.机械原理[M].北京:机械工业出版社,2010.78-153.

[3] 成大先.机械设计手册[M].北京:化学工艺出版社,2008.190- 400.

[4] 吕守详.机械制图[M]. 重庆:重庆大学出版社,2004. 50-170.

[5] 木林森.AutoCAD使用手册[M].北京:清华大学出版社,1998. 1-45.