循环球式动力转向器加载测试仿真系统实现

2018-01-24魏利博游专

魏利博,游专

(淮安信息职业技术学院汽车工程学院,江苏 淮安 223003)

前言

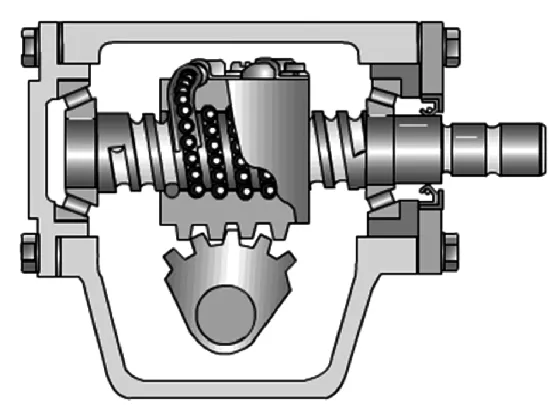

循环球式转向器是目前国内外应用最广泛的结构形式之一,一般有两级传动副,第一级是螺杆螺母传动副,第二级是齿条齿扇传动副。主要有螺杆、螺母、钢球、转向器壳体等组成,具有较高的传动效率,操纵轻便,磨损较小,使用寿命长,主要应用在一些大型车辆上。如图1所示。

循环球电动液压助力转向系统实验台(如图2所示),该系统选用伺服电机驱动转向器的输入端,电动伺服液压摆动缸,对输出端加载模拟阻力,通过VB编程调取采集卡相关驱动函数进行实验台的数据采集.系统能实时监控数据,实时绘制曲线,并依据评价标准对测试结果作出合格与否判断。

图1 循环球转向器

通过试验台,完成以下实验项目:空载力矩实验、功能实验、转向力特性实验、内泄漏实验。实验的方法参考QC/T529-2000。

图2 循环球电动液压助力转向系统试验台

1 空载力矩实验

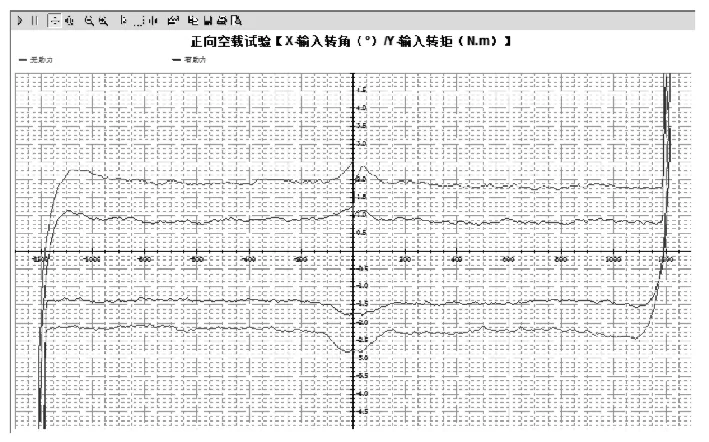

将总成安装在试验台架上,连接输入轴,输出端悬空,助力油泵关闭。驱动输入轴以10rpm±5%的速度转到右转极端位置,再转回到左转极端位置。在此过程中,记录输入端输入转矩与转角之间的关系。测试结果如图3所示。(横坐标表示方向盘转角,纵坐标表示系统输入轴转动力矩)

图3 正向空载实验

从图中可以看出,输入转矩会略有波动,是由于装置机械部分之间存在摩擦阻力,当超过一定范围时,转向时会感觉到方向盘卡顿、惯性延迟,实际中会使得驾驶员在转向过程中感到方向盘抖动。在EHPS无助力/有助力时,输入轴转动扭矩的范围介于1到2N·m之间。在无助力时,输入力矩为2N·m左右,说明系统存在的机械阻力大概在2N·m左右。图中的试验曲线表明性能测试加载系统能够满足试验要求。

2 功能实验

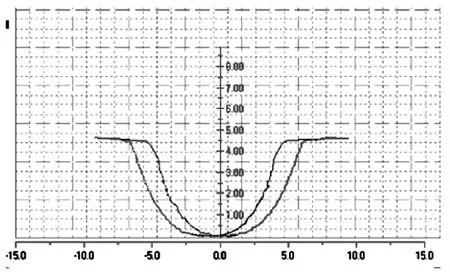

图4 功能实验

将总成安装在试验台架上,在有动力情况下,在输出端施加相当于总成最大工作压力三分之一时的阻力矩或阻力,以10~15rpm的速度分别向正反两个方向转动输入轴,记录输入角度和输入转矩的关系。测试结果如图4所示(横坐标为输入角度,纵坐标为输出转矩)。

从图中可以看出,在 EHPS正程/回程时,最大扭矩值为6N·m左右,满足方向盘轻便性要求。功能试验是试验台操作员根据经验对试验曲线的平滑与否来进行判断,图中扭矩曲线不是很光滑,主要是因为由于装置机械部分之间存在摩擦阻力。

3 转向力特性试验

将总成安装在试验台架上,把输出端刚性地固定在直线行驶位置,分别向两个方向转动输入端,做到油压大总成最大工作压力时为止,同时记录输入端输入转矩与工作油压之间的关系。如图5所示。

图5 转向力特性曲线

从图中可以看出。在EHPS正程/回程时,试验图像均对称,满足对称度要求。由图可知,输入力矩小于2N·m时,助力泵油压比0略大,即输入力矩不能克服系统机械阻力产生转动,此时EHPS不工作。当输入力矩大于2N·m时,随着输入力矩增大,助力泵油压也随之增大,EHPS产生助力效果,以保证转向轻便;而在输入力矩大于7N·m左右时,扭矩增大,曲线趋于平稳,油压基本维持不变,以保证驾驶员有足够的路感。

4 内泄漏实验

将总成安装在试验台架上,把输出端刚性地固定在直线行驶位置,在输入端施加2倍总成最大工作压力下转向力矩,测量从高压腔流向低压腔的泄漏量。测定时间为 20s,记录两个方向的泄漏量。如图6所示(横坐标表示时间,纵坐标表示高压腔流向低压腔的泄漏量)。

图6 内泄漏实验

从图中可以看出:在10s的时间内,正向和反向的泄漏量在0.15L/min~0.2L/min之间,这与国产转向器的实际泄漏量基本吻合。

5 总结

通过对转向器的空载力矩实验、功能实验、转向力特性实验、内泄漏实验进行仿真,从结果可以看出,该转向台与实际测试数据及曲线走向基本吻合,可以进行循环球转向器的相关实验,这将有助于提高循环球转向器研发效率。

[1] 樊建周,郝同兰.汽车液压动力转向器内泄漏参数的在线实验测量[J].液压与气动,2012(5):52-55.

[2] 游专,李仁和,刘琼琼,许强.循环球动力转向器性能测试系统设计与实现[J].汽车实用技术,2016(3):138-140.

[3] 杨文畅.循环球式液压动力转向器复合加载测试系统[J].科技创新与应用,2017(18):119.

[4] 武志明.电动助力转向控制器基本性能试验台研究[D].东北林业大学,2014.