自动变速器试验台加载测力装置标定误差研究

2018-01-24黄才贵张更娥

黄才贵,张更娥

(南宁学院,广西 南宁 530200)

引言

拉压传感是自动变速器加载测量装置的重要组件,其性能的好坏直接影响到该装置所采集数据的精度以及准确度,因此在使用该装置进行加载测量变速器输出扭矩之前,需要对该装置进行标定工作。在标定装置中标定杆、砝码托盘等组件;若标定大量程传感器,则需要适当加长标定杆的长度;在以往的标定系统中,会忽略掉由标定杆的微量变形而引起的标定误差。鉴于此,在新的标定系统中,加入“平衡杆”这一新的组件,能很好的改善因标定杆微量变形引起的误差;并基于 LabVIEW虚拟仪器编制相关标定程序。这一新的标定思路和标定系统能很好的提高标定精度和准确度。

1 自动变速器试验台加载装测力装置标定原理及方法

在变速器的换档试验时,将变速杆至于不同的档位,通过加载模拟道路行驶工况,观察变速杆谓之与各档位车速的变化情况,其目的是来区别故障时存在于机械系统或液压系统,以减小故障的检测范围[1]。

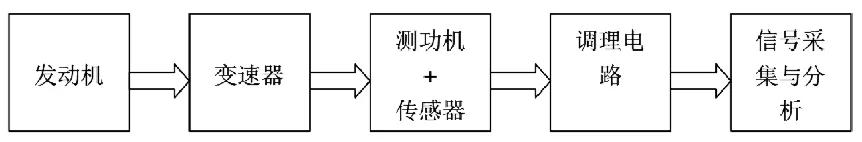

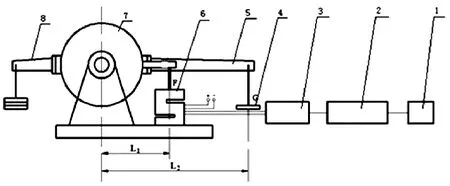

自动变速器加载装测力装置是基于力矩测量方法设计,测力装置结构如图1所示,工作原理如图2所示。因为传感器本身具有灵敏度高的特点,因此,在试验台架中,传感器的应用让自动变速器的试验检测工作更为方便、可行,准确度更高。当变速器档位发生变化时,加载装置中的压力传感器能够快速的检测到压力的变化,然后通过连接传感器的数据采集卡以及相应的信号分析装置变可以得到换挡时刻的实时压力值和响应时间。

图2 测力装置原理图

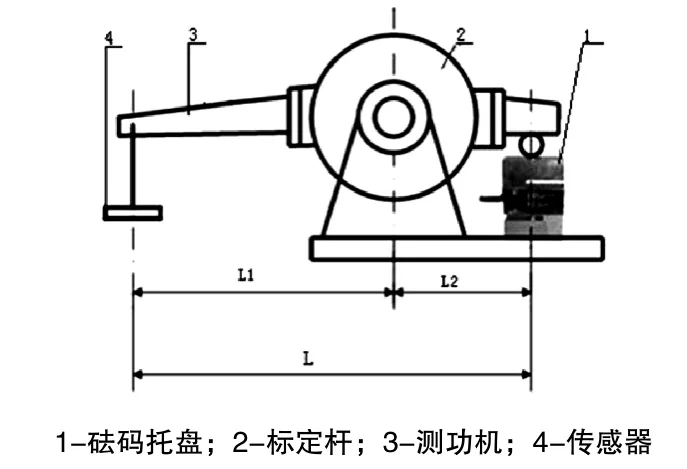

如图3所示的传感器标定系统[2], 将拉压传感器4安装在测功机3的右端;另外,在测功机3的左端为标定杆2以及砝码托盘 1。在标定时,按照已经设定、计算好的步骤,在托盘1上进行加载(正行程)和卸载(反行程)一定的砝码,并根据研究需要,通过移动托盘 1的位置来调节的 L2长度;同时测量传感器4输出的电压值U或利用已经编制好的 LabVIEW 程序进行信号采集与分析,并通过相关公式[3]最终得到相应的传感器非线性度ζL和灵敏度S等参数。

图3 测力传感器标定示意图

2 加载测力标定系统误差分析

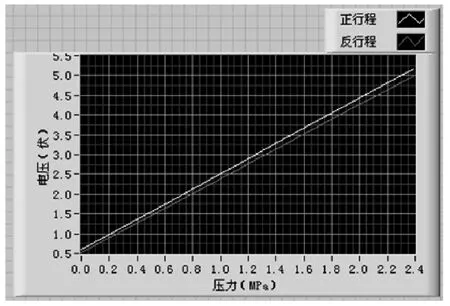

针对拉压传感器的标定,尽管上述标定系统能完成一定的标定工作并得到相应的参数。但是,压力值以及响应时间的精确度却与传感器使用之前所做的传感器标定有很大关系。由于传感器灵敏度越高,稳定性越差。若标定系统设计合理,那么我们便可以得到更为精确地传感器非线性度;反之,若标定系统的设计存在一定缺陷,那么传感器的系统误差很大。变速器试验台所选发动机功率都很大。例如此次研究所选发动机型号为丰田皇冠(3.0)的2JZ-GE直列六缸发动机,相应的变速器为丰田皇冠(3.0)A340E自动变速器。此次研究设计选用的传感器型号为TJL-1s型压力传感器(其额定载荷为1000kt、非线性度为2%)。那么,根据相关国标规定的“满量程标定”这一原则,标定过程中标定杆会产生微量弹性变形,相对于水平位置产生角度θ,如图4所示;那么此时用LabVIEW程序采集信号并进行分析如图5所示。即使我们经过曲线的二次拟合,仍然不会避免误差的产生,进而导致变速器实验数据失真。下面我们就分析这一变形所带来的误差影响。

图4 加载测力装置原理图

图5 加载测力装置标定特性

由标定原理可得传感器受到拉力F为:

由于标定杆材料一定(45钢),当加载砝码重力G作用于标定杆产生的剪切应力超过标定杆本身的弹性模量E时,标定杆便会产生一定弹性变形,而这时传感器输出的电压信号便会不稳定。假设此时标定杆产生的偏转角度 θ,如图 3(a)所示。那么,此时作用于传感器的实际拉力则为:

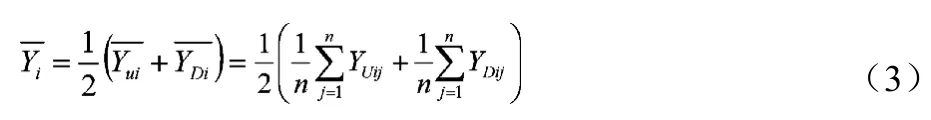

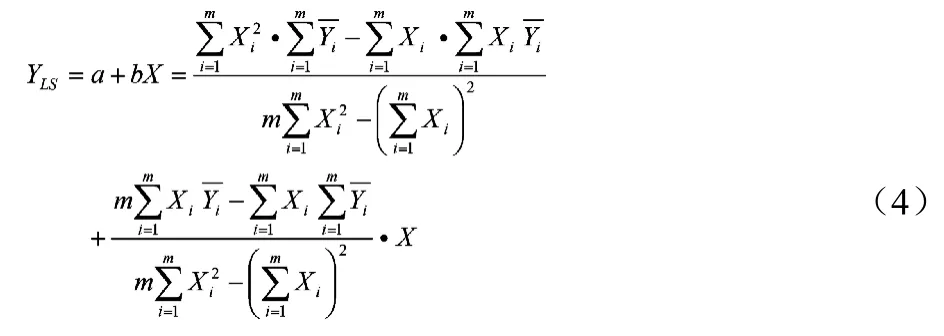

利用数据采集卡和 LabVIEW 程序将传感器正、反行程电压输出显示为程序中的Y轴输出;X轴则为动态加载、卸载。那么,则有:

由最小二乘法得传感器的直线方程为:

传感器满量程输出为:

传感器的非线性度为:

如图3(b)所示,这时候LabVIEW标定程序所显示的非线性度为:由此可以得出结论:传统标定系统容易产生误差。

3 标定系统的改进

综上所述,传统标定系统容易产生误差。那么针对“因为标定杆产生弹性变形而使得传感器标定出现误差”这一现象,此次研究在标定系统的设计上进行改进:安装“平衡杆”,其位置在测功机的另外一侧,如图6所示。

图6 平衡杆式加载测力装置标定原理图

首先进行初步检验这一标定系统的可行性:用万用表替代数据采集装置;然后在测功机的右侧标定臂一端进行正反行程的加载、卸载;同时调节测功机左端平衡杆,使万用表读数稳定并记录相关数据,最后将数据统计并按照(1)~(6)式计算得到。其次,按照图4所示连接数据采集装置,并通过 LabVIEW 程序进行信号分析,得到结果如图5所示,。由此可以看出,改良之后的传感器标定系统能更好的减小传感器的非线性度误差。以便于当此传感器被用在自动变速器试验台架上时,能更好的分析变速器换挡点的压力以及进一步测算变速系统的响应时间,进而为变速器的故障诊断与分析提供更为可靠的数据依据。

图7 平衡杆式加载测力装置标定特性

4 总结

经过理论分析,传统的传感器标定系统

存在一定的缺陷,使得标定结果存在一定误差。其主要原因在于:忽略了加载过程中标定杆因为弹性变形而导致的传感器数据输出不够稳定,进而导致非线性度误差超过规定值。为了解决这一问题,新的标定系统中加入了“平衡杆”这一设计。当传感器的数据输出不够稳定时,可以通过微调平衡杆来使得传感器电压输出信号更加稳定,进而大大缩小其非线性度误差值。并在后期经过多次实验验证这一新的标定系统的稳定性与可靠性。

[1] 赵英勋.汽车检测与诊断技术 [M].北京:2008.7.机械工业出版社.226.

[2] 陈晓辉.基于LabVIEW的QF-12直流电力测功系统的研制 [M].广西大学.50.

[3] GBT_15478-1995压力传感器国家标准[S].北京.国家标准出版社.1995.