合成工艺中各阶段时间对人造金刚石合成的影响

2018-01-23尹维召邵静茹毛海涛杨晋中张亚云

尹维召,邵静茹,姜 豪,毛海涛,杨晋中,张亚云,姚 昱

(郑州华晶金刚石股份有限公司,河南 郑州 450001)

1 前言

金刚石作为一种极限功能材料,由于具有硬度高、导热率高、传声速度快、透光波段宽、耐酸碱、介电常数小、抗辐射等一系列优点,不但在机械、地质、冶金、石油、建材、化工等传统行业早已得到广泛应用,而且在航空航天、电子芯片、生物医药等尖端领域的研究应用也越来越多[1]。天然金刚石的产量早已不能满足人类的需求,因此人造金刚石在上世纪50年代应运而生。我国于1963年成功地合成出了第一颗人造金刚石,经过半个多世纪的发展,现已成为世界第一人造金刚石生产大国,在产量和质量上都取得了长足进步[2]。

人造金刚石的合成是一个极其复杂的过程,影响合成效果的因素有很多,总结起来主要有:原辅材料、合成工艺、合成设备及员工水平等,其中合成工艺是极其重要的一环[3]。人造金刚石合成工艺主要由压力、温度和时间这3个要素决定,其中温度和压力的相互匹配是最为重要的,关于这两个影响要素的研究已经较多,而关于合成工艺中各阶段时间长短对金刚石合成影响的研究却较少,通过研究合成工艺中各阶段时间长短对人造金刚石合成结果的影响,优化其合成工艺,可有效降低人造金刚石合成成本,提高人造金刚石品级,从而增加人造金刚石合成企业的经济效益。

现阶段金刚石单晶合成主要采用二次暂压分段加压的方式进行[4],工艺如图1所示,其中几个关键时间点分别代表如下含义:t1表示加热开始时间;t2表示一次暂压开始时间,t3表示一次暂压结束时间,t4表示二次暂压开始时间,t5表示二次暂压结束时间,t6表示后增压结束时间,t7表示加热停止时间,t8表示卸压开始时间,t9表示卸压完毕、合成结束时间。

图1 金刚石单晶合成工艺Fig.1 Diamond single crystal synthesis technology

2 实验

本实验所用合成块是采用同一配方,同一批次的原辅材料及同一方式组装而成的Φ55腔体合成块,合成块中石墨柱的尺寸为53.9×42.3mm,重量为288±1g。合成工艺参数为一次暂压68MPa,二次暂压80MPa,终压90MPa,一次暂压功率6.2kW,二次暂压功率6.0kW,最终功率5.8kW。合成压机采用华晶公司自行研制的梁缸一体化单压源铰链式六面顶压机,型号为 HJ-700,压力控制精确度为0.1MPa,加热功率控制精确度为0.01kW。每项试验的每道工艺合成15块,从中随机抽取5块,合成结束后进行提纯、烘干、称重,求单产平均值,接着由5名工艺人员在显微镜下观察金刚石的颜色、晶型、透度、纯净度、粒度集中度等5个指标,并对合成结果进行评判打分(每个指标1分,总分为5分),对5人的结果去掉最高和最低分求平均值,得到一个评判合成结果的分值,最后对实验数据进行理论分析,从而得出合成工艺中各阶段时间对金刚石合成结果影响的一般性规律。

本实验在保持图1合成工艺中压力和功率(温度)不变的前提下,每次只对合成工艺中的某个时间点或时间段进行调整,其它时间点和时间段不变,以研究该时间点或时间段对金刚石合成的影响。具体实验内容如下:a):加热开始时间(t1);b):一次暂压时间(t3-t2);c):二次暂压时间(t5-t4);d):后增压时间(t6-t5);e):终压保温时间(t7-t6);f):降温保压时间(t8-t7);g):卸压时间(t9-t8)。

3 结果与讨论

3.1 加热开始时间(t1)

图2 加热开始时间与金刚石产量的关系Fig.2 The relationship between the start heating time and the diamond yield

将加热开始时间分别设置在70、80、90、100、110s这5个时间点,提纯后计算出平均单产,然后对合成结果进行评分,结果分别如图2、图3所示:从图中可以看出:随着加热开始时间的后推,金刚石的平均单产呈增长趋势,但金刚石品级却呈下降趋势,在加热开始时间少于90s时,产量严重过低;加热开始时间多于90s时产量虽高,但质量又严重偏低,加热开始时间处在90s左右时,金刚石的产量和质量都处于相对较高的水平,整体合成效果最好。经分析,之所以出现这样的情况因为是:在其它时间不变的情况下,加热开始时间(t1)影响金属触媒与石墨熔聚的总时间,即预热时间(t3-t1),随着预热时间的缩短,金属触媒中的再结晶石墨含量降低,会使得金刚石成核的碳源增加,故金刚石成核率提高,平均单产提高,但是预热时间的缩短不利于金属触媒与石墨的充分熔解扩散渗透,使得金刚石晶型完整率降低,金刚石品级降低,这种现象与熔剂理论是相吻合的[5-6]。

图3 加热开始时间与金刚石质量的关系Fig.3 The relationship between the start heating time and the diamond quality

图4 一次暂压时间与金刚石产量的关系Fig.4 The relationship between the first pause time and the diamond yield

图5 一次暂压时间与金刚石质量的关系Fig.5 The relationship between the first pause time and the diamond quality

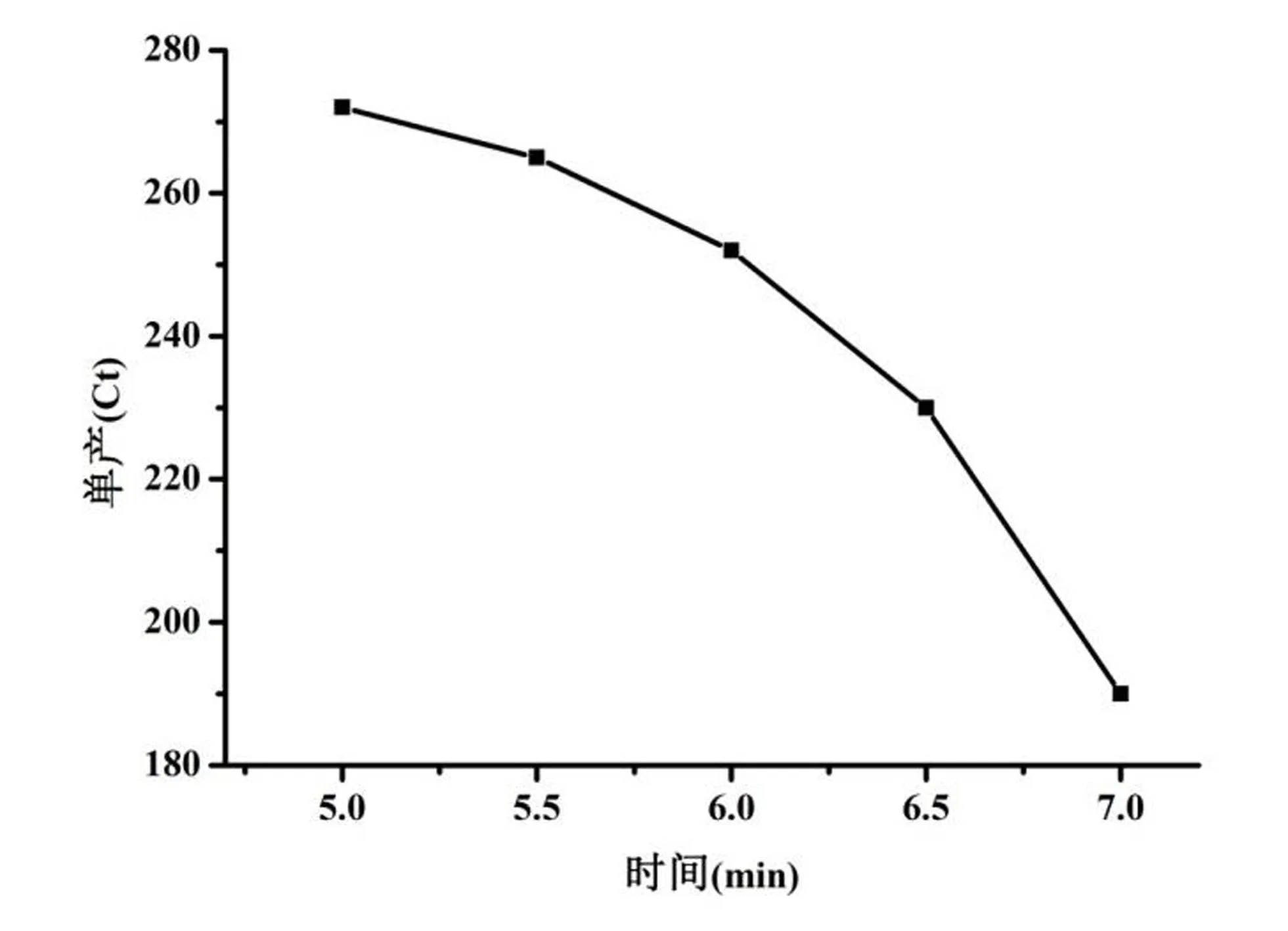

3.2 一次暂压时间(t3-t2)

t2时间点设定在2.5min,将t3分别设定在7.5、8、8.5、9、9.5min,即t3-t2分 别 为 5、5.5、6、6.5、7min,一次暂压时间对金刚石产量及质量的影响如图4、图5所示:

从图中可以看出,随着一次暂压时间的延长,金刚石的平均单产呈降低趋势,且这种趋势越来越明显,但金刚石品级却呈增加趋势,且这种趋势在前期比较明显。这样的结果与加热开始时间t1调整的效果是相同的,因为二者共同决定着合成柱总熔聚时间(t3-t1)的长短,从而影响金刚石成核的数量,并对后期金刚石的生长也产生影响,与此同时,加热开始时间过早还会增加“溢流放炮”的风险,不利于安全生产,而在总熔聚时间及之后的合成时间不变的情况下,推迟加热时间会使总工艺时间延长,这对金刚石的合成毫无益处,反而会降低生产效率,提高生产成本,虽然t1、t3的调整都能改变总熔聚时间,从而影响金刚石成核及生长,但调整t3的效果强于调整t1,所以在制定合成工艺时,t1应处在安全点以上稍高位置,以保证生产的安全,通过调整t3来控制总熔聚时间,从而使合成出的金刚石平均单产及品质都处在较高水平。

3.3 二次暂压时间(t5-t4)

将二次暂压时间(t5-t4)分别设为1、1.5、2、2.5、3min,二次暂压时间对金刚石产量及质量的影响如图6、图7所示:

图6 二次暂压时间与金刚石产量的关系Fig.6 The relationship between the second pause time and the diamond yield

图7 二次暂压时间与金刚石质量的关系Fig.7 The relationship between the second pause time and the diamond quality

从图6可以看出,随着暂压时间的延长,金刚石的产量呈下降趋势,且下降趋势越来越明显,从图7可以看出,暂压时间太短,金刚石的品级较差,随着暂压时间延长,金刚石品级快速好转,直到趋于稳定。这主要是由于此时金刚石核刚形成,如果暂压时间很短就开始进入后增压阶段,金刚石晶核会快速长大,但此时的合成压力处在较高的状态,金刚石晶核生长速度快,石墨以及金属触媒等杂质还没有来得及排除,这就造成了金刚石晶体内部包裹及空位多,整体质量差的结果,如果暂压时间很长,金刚石生长会造成石墨柱内部体积收缩,进而导致石墨柱内部压力下降,如果不及时补充压力则会使生长点向石墨稳定方向漂移,一些没及时长大的金刚石晶核会消失,重新转变成石墨,结果就是金刚石的数量少,生长速度慢,产量及品级严重下滑。

3.4 后增压时间(t6-t5)

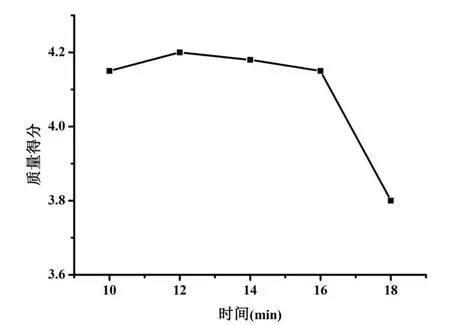

将后增压时间(t6-t5)分别设为10、12、14、16、18min,后增压时间对金刚石产量及品级的影响如图8、图9所示:

图9 后增压时间与金刚石质量的关系Fig.9 The relationship between the booster time and the diamond quality

从图8可以看出,随着时间的延长,金刚石平均单产先快速增加,后缓慢增加,最终趋于稳定,从图9可以看出,开始阶段金刚石品级比较稳定,最终随着生产时间的延长质量会有一定下降。这主要是由于此阶段为金刚石的生长阶段,随着合成时间的延长,金刚石颗粒迅速长大,根据熔剂理论,当金刚石长大到一定阶段后,一些外部金属触媒较少的金刚石颗粒包裹金属触媒膜破裂,破裂处则无法继续生长,造成了金刚石生长缺陷,晶型不完整,且其整个颗粒很快会停止生长,如果继续延长时间还有可能造成已生成的金刚石表面产生石墨化,严重影响平均单产和品级,所以后增压生长时间的延长并不是越长越好,应控制在合理范围内[7]。

3.5 终压保温时间(t7-t6)

将终压保温时间(t7-t6)分别设定为2、3、4、5、6min,终压保温时间对金刚石产量及质量的影响如图10、图11所示:

图10 终压保温时间与金刚石产量的关系Fig.10 The relationship between the final pressure holding time and the diamond yield

图11 终压保温时间与金刚石质量的关系Fig.11 The relationship between the final pressure holding time and the diamond quality

从图10和图11可以看出,随着终压保压时间段的延长,金刚石的平均单产先增加后降低,但增加和降低的幅度不大,而质量是先提高后有所降低。经分析认为,当压力达到终点时,由于还处在金刚石稳定区,部分金属触媒包裹充分的颗粒还能继续长大,总体产量略有提高。且此时的高温,有利于晶粒内部包裹的石墨及金属杂质向外部扩散,空位得到补充,合成金刚石的品级明显提高,但随着时间的延长,内部温度压力的变化使生长点向石墨稳定方向漂移,部分颗粒发生表面石墨化,又会给金刚石带来不利影响。3.6 降温保压时间(t8-t7)和卸压时间(t9-t8)

保持工艺不变,分别对降温保压时间(t8-t7)和卸压时间(t9-t8)进行调整,实验结果表明,这两个时间段对金刚石的产量和质量都没有明显的影响,其对金刚石合成的影响主要体现在安全性上,即对顶锤的损耗有较大影响。降温保压时间短,腔体内部温度高,此时卸压“溢流”风险大,降温保压时间过长,叶蜡石密封边变硬,密封性降低,很容易放“气炮”。如卸压时间短,顶锤压力释放过快,容易卸压放炮,如卸压时间长,叶蜡石密封边同样会变硬,容易放“气炮”,这两个阶段金刚石本身的生长情况已经定型,对金刚石平均单产及品级基本无影响,所以在保证生产安全的情况下,应尽量节省时间,以减少总工艺时间,提高生产效率。

4 结论

(1)加热开始时间(t1)及一次暂压时间(t3-t2)决定着金刚石形核前的总孕育熔聚时间,对金刚石的形核及后期的生长有重大影响。在制定合成工艺时,t1时间点应固定在安全点以上稍高位置,通过调整暂压时间来调整形核数量,从而使金刚石的产量和质量都处在较高水平,这是最有利的工艺调整方式。

(2)二次暂压时间(t5-t4)、后增压时间(t6-t5)及终压保温时间(t7-t6)对金刚石的生长影响重大。二次暂压时间短,金刚石产量高,质量差,时间长则刚好相反,但有合适的中间时间点能使产质量都保持在较高水平;后增压时间在一定范围的延长,能使金刚石在保证质量不受影响的情况下,产量迅速增加,但时间过长会使产量质量都有一定程度的下降;终压保温时间主要影响产品的质量,此阶段影响金刚石的排杂,时间短排杂不充分,时间长金刚石会部分石墨化。

(3)降温保压时间(t8-t7)和卸压时间(t9-t8)对金刚石的产量质量基本没有影响,其主要影响顶锤的消耗,合理的时间选择既能保证锤耗低,又能减少总工艺时间,提高生产效率。

[1] 李启泉.粗颗粒高品级人造金刚石合成工艺研究及在地质工程中的应用[D].中南大学,2008.

[2] 王秦生.超硬材料及制品[M].郑州:郑州大学出版社,2006.

[3] 王光祖,院国兴.超硬材料[M].郑州:河南科学技术出版社,1996.

[4] 武艳强,李效政.实用人造金刚石合成工艺曲线分析[J].金刚石与磨料模具工程,2012,32(6):62-65.

[5] 刘万强,马红安,高峰,等.铁基粉末触媒的粒度及其均匀性对合成金刚石的影响[J].金刚石与磨料模具工程,2006(4):1-3.

[6] 陈仑.金刚石合成过程中的再结晶石墨与金刚石成核[J].金刚石与磨料模具工程,2005(3):39-44.

[7] 李和胜,李木森,周贵德,等.合成时间对粉末冶金铁基触媒合成金刚石的影响[J].超硬材料工程,2006,18(3):19-22.