PcBN刀具材料的发展历程与展望

2018-01-23张延军王文龙

张延军,王文龙

(1.中国有色桂林矿产地质研究院有限公司,广西 桂林 541004;2.桂林特邦新材料有限公司,广西 桂林 541004)

1 引言

1957年美国GE公司最早成功合成立方氮化硼(cBN),其材料及制品至今已发展近60年[1]。而我国的开发相对滞后,于1967年才合成立方氮化硼样品[2-3],并于1973年开始将其制作成超硬刀具投入生产,但随着时间的推移,我国的刀具型号和种类日益丰富。如1973年11月四川省立方氮化硼协作组以立方氮化硼单晶作原料研制出我国第一代(直径为2.5~4mm)整体聚晶立方氮化硼刀具。1976~1978年成都工具研究所成功研制立方氮化硼聚晶刀具Ⅰ型(直径为6~7mm),1983年贵州第六砂轮厂制成三种材质牌号复合刀片分别适用于加工淬硬钢、铸铁和耐热合金。1987年郑州磨料磨具磨削研究所开发适用于粗、精、超精加工生产的PcBN复合刀片。此外,桂林矿产地质研究院超硬材料研究所(现为桂林特邦新材料有限公司)、北京钢铁学院和原冶金部超硬材料研究所等单位也是较早开始研发立方氮化硼超硬刀具的[2-4],经过50年的历程,桂林矿产地质研究院、成都工具研究所等单位依然在这个领域坚持耕耘。

回顾国内cBN材料发展的50年,我们成果丰硕,不仅完成了从无到有的突破,更开发出了cBN单晶、cBN磨轮、cBN砂轮、砂带、PcBN刀具材料等一系列产品;而且cBN及制品的市场发展迅速,由于cBN材料及制品满足了高效、绿色环保的发展趋势,因此其市场空间巨大,未来的发展前景喜人。

但在cBN材料及其部分制品取得突破的同时,我们也要看到目前国内的PcBN刀具材料由于技术门槛高其发展相对落后,其性能和产品系列化与国外相比还存在较大的差距,全球高端市场全部被国外产品占据,且国内90%的市场被国外的PcBN刀具材料占据,国内的PcBN刀具材料只能在低端市场恶性竞争,因此对国内PcBN刀具材料进行总结、展望意义重大。

2 PcBN刀具材料性能特点及应用

2.1 PcBN刀具材料的性能特点及应用领域

PcBN刀具由于其优异的耐磨性和优良的热稳定性,因此是以车削、铣削代替磨削的最佳刀具材料之一。目前PcBN刀具已越来越多地应用到黑色金属材料的机械加工中。PcBN刀具主要应用于加工HRC45以上的硬质材料,如:各种淬硬钢(碳素工具钢、合金钢、轴承钢、模具钢、高速钢等)、铸铁(钒钛铸铁、高磷铸铁、冷硬铸铁、Ni-hard铸铁等)、高温合金(镍基合金Inconel、Monel、Incoloy、Waspaloy等,钴基合金Stellite、Colmonoy等)、硬质合金、烧结铁、表面热喷涂(焊)材料等高硬及耐磨材料,粉末冶金制品、高钴硬质合金等,还可用于钛合金、纯镍、纯钨及其他材料的加工[8-11]。

表1 不同刀具材料的性能参数[4-6]Table 1 Performance parameters for different tool materials

2.2 PcBN刀具材料的牌号及分类方法

PcBN刀具材料的一个显著特点就是针对性强,即不同的加工材料和加工方式必须选用不同配方牌号的PcBN复合片,如果选用不当,其刀片寿命会几倍甚至十几倍的下降。这是因为PcBN的三个关键性质——耐磨性、耐摩擦化学磨损性和强度——影响不同的 PcBN 在工具材料中的应用[12-13]。

根据cBN的含量其大致可分为高、中、低含量PcBN复合片,其中高含量(80%~95%)主要用于各类铸铁、粉末冶金、高温合金等,中含量(60%~80%)主要用于重载、断续加工淬火钢,低含量(40%~60%)主要用于高速轻载连续精加工淬火钢[6-7]。

3 PcBN刀具材料现状

3.1 国内外PcBN刀具材料的发展和现状

(1)片径扩大:经过近50年的发展,国内PcBN复合片的片径由由最初的Φ(10~20)mm发展到Φ(10~58)mm,而国外却逐步发展到Φ74~110mm[7]。

表2 国内外PcBN复合片主要规格(单位mm)Table 2 Main specifications of PcBN composite at home and abroad(Unit:mm)

(2)产品系列化:国内的PcBN刀具材料经过几十年的发展由最初的一两种牌号逐渐发展为完整的系列,能满足各类铸铁、粉末冶金、高温合金、淬火钢等材料的加工。

表3 桂林特邦公司PcBN刀具材料的牌号及用途Table 3 Brand and use of the PcBN tool material made by Guilin Tenbon Company

(3)PcBN整体刀片异军突起

PcBN整体刀片近年来在国内发展迅速,甚至有超过欧美日发达国家的趋势,其在轧辊、渣浆泵、雷蒙机等重型机械加工行业做出了重要贡献。与传统刀具相比其单个刀片寿命提高了4~6倍,表面粗糙度达到Ra0.2~0.4,实现了以车代磨;其加工效率可达硬质合金刀具的3~5倍。

(4)加工检测技术逐步完善:目前国内的PcBN复合片的加工检测技术有较大进步,由最初平面磨床磨削发展到逐级研磨,减小传统平面磨床加工时产生的内应力,大大降低了PcBN复合片加工时崩边的比例;传统的线切割加工发展到激光切割,其切割速率提高到了50~100mm/min,效率提高了5~10倍。

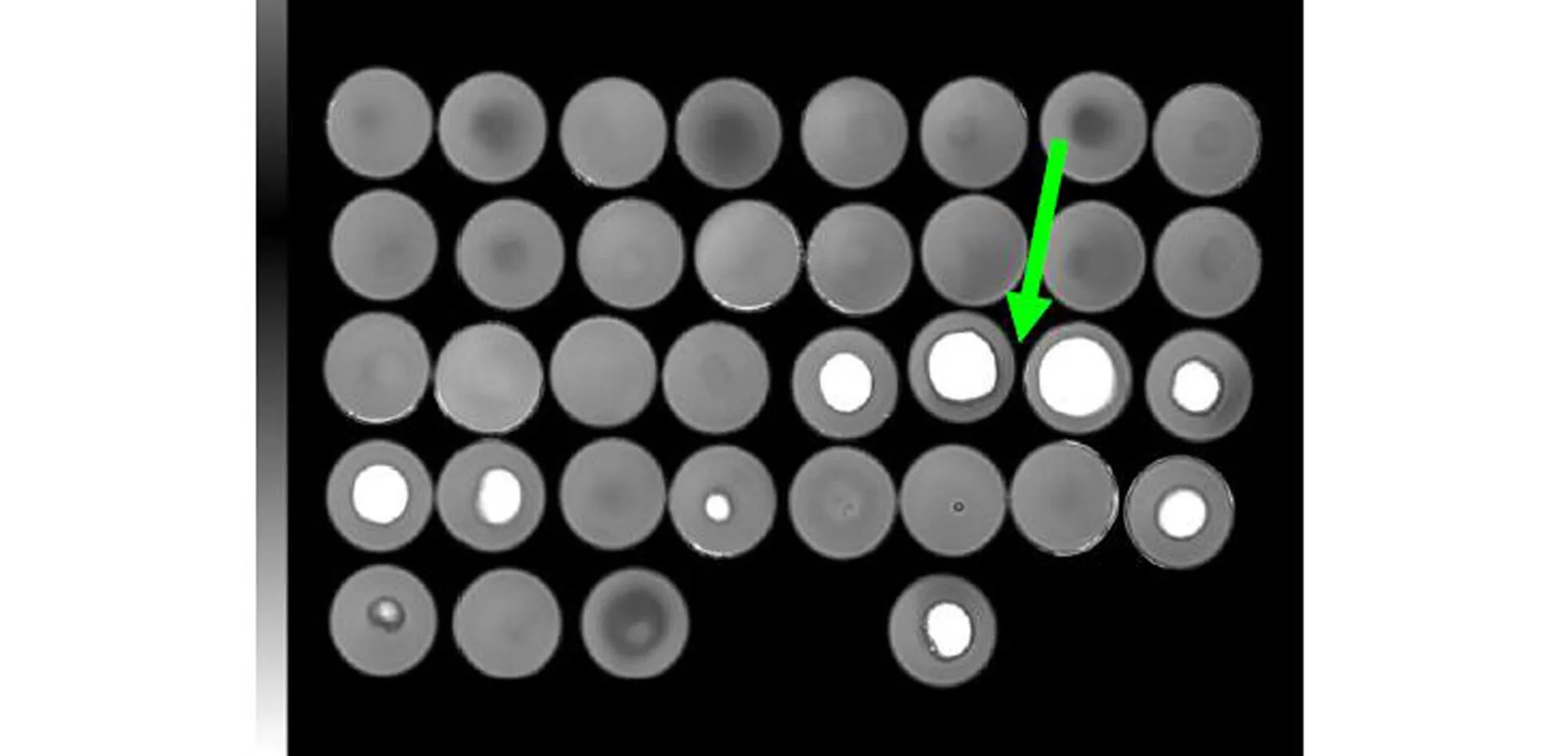

同时C-SAM的应用解决了PcBN复合片的脱层、裂纹、气孔、工作层变形等内部缺陷的检测问题,为控制并提高PcBN复合片的质量提供了新渠道。

图1 PcBN整体刀片Fig.1 PcBN composites

图2 C-SAM检测PcBN复合片内部的脱层(白色区域为脱层)Fig.2 Delamination within PcBN composite by C-SAM detection(white area for delamination)

(5)生产工艺不断进步:PcBN复合片的生产工艺在不断进步,重要体现就是顶锤寿命大大延长,成本大大降低,随着对叶蜡石、组装工艺、顶锤质量等研究的逐渐深入,顶锤的寿命由最初的300~800次逐步提高为5000~8000次、10000~20000次。

(6)理论设计新技术:有限元分析,数值模拟的应用对合成顶锤受力及尺寸设计,合成腔内压力、温度分布计算提供了巨大帮助,提高了设备的安全性,同时也提高了产品性能。

3.2 国内PcBN刀具材料存在的问题

国内PcBN刀具材料经过几十年的发展虽然取得了很大的进步,但目前也存在一些突出的问题,主要有以下几点:

(1)PcBN复合片强度低:由于国内粘结剂的粒度均匀性差、纯度低,同时对粘结剂体系研究不足,国内PcBN复合片普遍存在“硬度有余而韧性不足”的缺陷[14],普遍比国外先进产品(以住友为代表)低30%左右,导致国内复合片产生容易崩刀,寿命低等缺陷;在重载、断续加工方面,国内PcBN刀具材料目前还无法胜任。

(2)加工淬火钢的寿命低:目前国内产品虽然牌号逐步系列化,但与国外先进产品相比,仅加工铸铁的高含量复合片性能接近,加工淬火钢由于磨损机理复杂、难度大,国内对PcBN复合片及刀具的机理研究不够,导致国内加工淬火钢的PcBN复合片寿命低,重载切削和断续切削基本空白,无法满足市场需求,而目前淬火钢、不锈钢、硬质合金等难加工材料的应用越来越广泛,市场越来越大,国内复合片的这种缺陷严重限制了其市场发展。

(3)PcBN复合片片径小:目前国内的PcBN复合片受设备和技术条件限制,成熟产品的最大直径为35mm,而国外成熟产品直径已达74mm,片径小将带来材料利用率低、加工效率低、加工成本高等一系列问题。

(4)PcBN复合片稳定性差:由于对PcBN复合片研究不够完善、基础研究不够深入,对工艺控制不完善;目前国内的产品稳定性普遍较差,具体表现为不同批次寿命不一致、甚至同一批次的不同复合片的寿命差别较大、供应的产品存在脱层、热冲击性差(即焊接时的快速升温冷却容易导致脱层,开裂)、质量事故比例高,这种不稳定是限制国内PcBN复合片进入高端市场的主要瓶颈之一。

(5)经营方式落后:PcBN刀具材料生产商与使用客户脱钩,生产商没有直接面对客户,信息反馈不畅,技术改进和研发周期长;而国外逐步发展为材料和刀具生产厂商合为一体的趋势,其代表厂家如:山特维克可乐满 (SANDVIKEN)、住友 (SUMITOMO)、伊斯卡(IQ)、东芝(Tungaloy)、三菱(MITSUISHI)等,这些厂家不仅生产PcBN刀具还生产PcBN材料,不但降低了其刀具成本,还有助于收集反馈信息改进研发新产品,大大提高了其竞争力。

4 PcBN刀具材料的展望

4.1 市场前景广阔、但需要一个过渡期

与现有的硬质合金刀具相比,PcBN刀具在耐磨性和热稳定性上有巨大的优势,其加工效率和寿命大大提高,现阶段的刀具材料以涂层硬质合金为主导,最高切削速度范围300~600(m/min)。可以预测,今后切削高速化的发展会更加迅猛,当1000m/min以上的超高速切削时代到来时,PcBN将是最强有力的刀具材料,具有极大的优势。

2006年美国刀具消耗中刀片的材料消耗分别是:硬质合金占76.7%,陶瓷刀片6.7%,金属陶瓷刀片4.7%,cBN和PCD等超硬刀片8.8%,其它刀片占3.1%。

2015年根据美国肯纳公司的数据显示,美国cBN和PCD等超硬刀片依然在10%左右。2016年6月据切削技术行业研究部门的数据,美国刀具消耗已持续13个月同比下降。就2016年1至6月全美刀具消耗约12.80亿美元,比2015年1~6月的13.82亿美元下降7.4%。因此PcBN材料及刀具前景广阔、市场巨大是毋庸置疑的,但刀具行业各大企业出于对自身硬质合金刀具的保护和全球经济低迷的影响,PcBN材料及刀具的发展还将经历3~5年的过渡期。

4.2 上下游协同攻关、各单位协同合作

PcBN刀具材料生产工艺复杂,影响因素众多;叶蜡石、cBN及粘结剂粉料、硬质合金等原材料和辅件都影响着PcBN刀具材料的寿命。因此要控制并提高PcBN刀具材料的性能必须从其上游原材料进行研究、控制。

另一方面PcBN刀具材料只是一种半成品,无法面对终端客户,最终决定其使用性能和市场推广的是PcBN刀具的使用情况,而影响PcBN刀具寿命的因素包括PcBN刀具材料的性能、刀具制作工艺、加工工艺、加工设备、加工材料,等等,如仅研究PcBN刀具材料的性能则会沦为闭门造车,必将带来研发周期长、研发方向不准确等问题,会制约其性能提高和市场推广。

综上所述,为稳定控制PcBN复合片刀具材料的质量并促进其发展,要利用行业协会的平台,行业内上下游应协同攻关,原材料供应商、PcBN材料生产商、PcBN刀具制造商等各单位要协同合作,大力、才能快速地推动PcBN材料及刀具的发展。

4.3 深入基础技术研究、国内PcBN复合片即将突破

PcBN材料及刀具前景广阔、市场巨大,同时技术门槛高、影响因素众多。但相信在行业内各单位的坚持及合作研究下,国内的PcBN材料及刀具必将赶上国际先进水平、进入高端市场。其具体研究可从以下几个方面进行:

(1)工艺细化、提高稳定性:国内PcBN刀具材料要有长远的发展必须细化工艺研究、提高产品的稳定性,包括粉料处理工艺研究,组装材料及尺寸的研究,合成时间、压力、降温曲线的研究,气温、湿度、冷却水温度等外部环境的影响研究,等等;在完善这些研究的基础上国内PcBN刀具材料的稳定性必将提升并最终打入高端市场。

(2)加工淬火钢产品的研发和性能不断提高:目前国内的PcBN刀具材料在加工淬火钢方面与住友、DI、E6公司相差甚远,而淬火钢的加工市场越来越大,因此国内PcBN刀具材料要有大的发展必须完善配方体系研究和加工淬火钢的刀具磨损机理研究,两者结合研发出高性能加工淬火钢的PcBN刀具材料。

(3)PcBN复合片的片径将进一步扩大:国内六面顶压机已由最初的280mm~300mm缸径逐步发展到750、800、850、950mm 缸径,硬质合金顶锤也由最初的81mm逐步发展到175、180和190mm。这些设备和辅件的发展为国内PcBN复合片片径扩大提供了硬支撑,而目前国内各PcBN复合片制造商已合成出Φ45、Φ48等尺寸的复合片,为扩大直径提供了软支撑,因此国内的PcBN复合片终将发展并合成出稳定成熟的Φ58、Φ68和Φ74mm大直径复合片。

(4)国内PcBN复合片强度提高:进一步调整PcBN的粘结相材料及其与硬质相的配比,减少硬质相,增多粘结相份额,同时提高粘结相的品质进而增强粘结力,可使PcBN的韧性得到进一步提高,改变PcBN刀具脆的弱点,使之对于断续加工、铣削加工及低于HRC45中硬和低硬材料也具有优势,可大大扩大PcBN刀具的使用范围。

4.4 铣刀和涂层刀具大力发展

(1)用球头立铣刀高速铣削高硬度钢的切削方法出现以后,其高生产效率倍受关注。三菱材料工具、山特维克、山高、住友电工等国际知名刀具材料公司都推出了PcBN铣刀,铣削加工发展迅速,应用越来越广,因此PcBN材料必须适用于铣削加工。

(2)涂层等新技术的应用:目前国外很多公司在PcBN刀具材料上覆涂层,实际生产证明,在PcBN刀具材料上涂覆1~20层的TiN、TiC、Ti(C,N)、Al2O3等亚纳米或纳米级陶瓷,其PcBN刀具的寿命可以提高20%以上,因此涂层技术将在PcBN刀具材料上有广阔的发展空间。

4.5 生产材料的不断创新

(1)纳米级粉料、亚纳米级粉料的应用:粉料细化和均匀化是PcBN刀具的一个发展趋势,随着粉料的细化,PcBN复合片的强度、耐热性、韧性都得到一定的提高,目前国内的PcBN刀具材料与国外相比cBN和粘结剂粉料粒度普遍偏粗、粒径不均匀,导致国内PcBN刀具材料产生强度低、耐磨性、耐热性差等缺点,但粉料细化会带来粉料处理难度加大、均匀性难度加大等问题,因此不能盲目进行粉料细化,必须在研究粉料细化后的配套工艺的基础上再细化。所以未来国内的PcBN刀具材料必将进行粉料粒度细化、均匀化及配套工艺研究。

(2)滑石在合成复合片中的应用:随着叶蜡石资源的逐渐枯竭,滑石极有可能取代叶蜡石成为新的传压保温介质,目前滑石在美国应用于复合片的合成已经有3~4年的生产经验,但国内的研究还不成熟,桂林特邦新材料有限公司通过实验论证通过新的烘烤工艺对滑石进行烘烤后其能满足复合片的合成。因此未来滑石很有可能成为复合片合成的传压保温介质。

4.6 检测技术不断完善

(1)PcBN复合片内应力检测技术将进一步发展:PcBN复合片在合成和加工时会产生很大的内应力,这些内应力会导致复合片的强度,热冲击性进一步降低,在刀具焊接或者使用过程中发生崩裂,脱层等问题,PcBN刀具材料要向高端市场发展必须解决内应力的检测问题。

(2)建立完善的PcBN复合片行业标准:目前由于国内PcBN复合片市场规模较小、技术不够完善等原因,PcBN复合片一直缺少完善的行业标准、这对国内PcBN复合片的发展不利,为国内PcBN复合片长远发展计必须制定全国统一的PcBN工业标准,建立权威性的PcBN性能检测机构,实行产品标准化、系列化管理,使其在加工不同材料、不同条件下发挥最大的优势。同时进一步完善其内在质量,彻底解决耐磨性不稳定、烧结不均匀、脱层裂纹等问题,提高产品的稳定性,要对产品质量实行严格的检查和监测。

5 结 语

国内PcBN刀具材料经过几十年的发展取得了片径扩大,产品系列化的成绩,但目前存在强度低,稳定性较差,加工淬火钢寿命短等缺陷。在未来5~10年内国内的PcBN刀具材料研究将往工艺精细研究、提高稳定性、强度,加工淬火钢复合片开发以及片径扩大的方向发展;国内的PcBN刀具材料最终必须进入高端市场并在铸铁、粉末冶金、高温合金、淬火钢、航空不锈钢等材料加工中迎来广阔的前景。

[1] 吕智,郑超.超硬材料涂附磨具[J].超硬材料工程,2008(2):33-34.

[2] 刘献礼,肖露等.PcBN刀具的发展性能及应用[J].现代制造工程,2002(1):37-39.

[3] 李志宏,温淑英.我国立方氮化硼磨料及刀具产业的现状与发展[J].中国超硬材料,2012(3):24-27.

[4] Paul Butler-Smith.The economics of rapidgrinding of PCD and PCBN cutting tools[J].In-dustrial Diamond Review,1(2003):20-23.

[5] Volkmar Richter,Michael Fripan.Demandfor greater eficiency is good news for PcBN[J].Industrial Diamond Review,12(2006):9-12.

[6] X.Ding,W.Y.H.Liew,X.D.Liu.Evalua.tion of machining performance of MMC with PCBNand PCD tools[J].Wear,259(2005):1225-1234.

[7] 刘瑞平,邓福铭.国外PCBN刀具材料度应用发展现状[J].工业金刚石,2009(1):11-18.

[8] 吕智,郑超,林峰.推动我国超硬材料制品向高端发展(上)[J].超硬材料工程,2013(1):43-46.

[9] 王光祖,李刚,张相法.立方氮化硼的合成与应用[M].郑州:河南科学技术出版社,1995:5-10.

[10] 李海波,张弘弢,等.PCBN刀片的研究制造现状及发展[J].工具技术,2007,40(1):9-10.

[11] 张京英,于启勋,庞思勤.21世纪PCBN刀具的发展与展望[J].航空制造技术,2009(6):38-44.

[12] 李瑞,马红安等.基于ANSYS/LS-DYNA的叶蜡石传压性能的有限元分析[J].吉林大学学报,2008,3(2):292-297.

[13] 廖先富译.PCBN刀具的新进展及趋势展望.工具展望[J],2006(6):7-10.

[14] 林峰.高性能立方氮化硼与硬质合金多晶复合片材料的研究.硕士论文,2000:5-7.