超高压卸压阀的卸压特性分析

2018-01-23刘创勋张建华孙晓盼毛海涛

刘创勋,张建华,孙晓盼,毛海涛,姜 豪,李 盟

(郑州华晶金刚石股份有限公司,郑州 450001)

1 前言

液压传动具有平稳、灵活、反应迅速等优点,其应用范围很广,其中超高压是其重要的应用领域之一。超高压技术在航天航空复合材料、陶瓷、军工特种材料、人造金刚石合成等领域被广泛应用,这些应用领域要求压力容器内的压力按工艺要求实现以平滑曲线的方式缓慢卸压,卸压过快很容易引起安全生产问题,增加生产成本,因此如何严格控制卸压速度就成了高压领域亟待解决的技术难点。在超高压系统卸压速度控制中,卸压阀在整个卸压系统中起着至关重要的作用,微小的流量变化或不同的阀芯结构都会对卸压系统产生明显影响,所以在实际生产应用中,对于超高压卸压阀的性能有着严格的要求。对于超高压系统的卸压,压力变化范围很大,变化幅度达到百兆帕,所以卸压速度会难以保持平稳,会造成液压系统产生冲击振动,不但降低液压系统的使用寿命,而且还会带来安全隐患,所以在实际生产中,必须对卸压速度进行切实有效的控制[1]。

目前国内外超高压卸压阀一般采用节流的方式来实现超高压容器内的压力释放,通过阀门结构的节流效应,使得超高压容器内的液压油经阀门卸流,从而降低容器内的油压力。在超高压系统中,影响卸压速率的因素主要有以下三个:(1)超高压容器体积。超高压容器的体积越大,内部被压缩的液体量就越大,需要通过超高压卸压阀排出的油体就越多;(2)超高压卸压阀的节流口。卸压阀的节流口直接关系着卸压速度的大小;(3)超高压容器内的压力。在低压系统中,卸压阀前后的压力差直接决定了卸压阀的流通能力,压力差越大,流体能力越大,反之越小。但在超高压系统中,由于液压油的动力黏度随压力的增大而有指数增大的变化,因此在超高压系统中卸压速度与低压系统不同,特别是对于高压快速运动的设备,更应合理选择卸压过程,使其达到最佳卸压过程,以保持设备完好,提高设备运转周期。

2 超高压卸压阀的卸压原理

在高压环境下进行卸压,平稳、安全是必须的条件,液压系统内的高压油液经卸压阀卸流,从而降低液压系统内部的压力,但是在超高压环境下卸压,高压油液卸流速度极快,卸压速度和卸压精度不易控制,阀芯极易被破坏,从而影响使用,所以对超高压卸压阀的阀体结构设计和阀芯材料的选择有很高的要求[2]。

目前国内外常用的超高压卸压阀都属于二位二通液压控阀件,通过固定的节流孔调节卸压速度,但不能实现对卸压速度的连续可调和对卸压速度的精确可控。为此设计了一种卸压功能与保压功能结构分离的超高压卸压阀,此种超高压卸压阀能够在很大程度上解决上述问题,如图1所示,当柱形阀芯关闭进油口时,阀体可以起安全稳定的保压功能;高压油液进入阀体后,首先经过柱形阀芯,使高压油液产生一次节流,然后阀体内部Z型输油管道可对高压油液再次进行节流,进入到针形阀芯前端,通过过油孔进行卸压,从而实现分级卸压,分级卸压可减小每级卸压的压差,从而实现平稳卸压;柱形阀芯使用安全可靠,保压阶段可保护针形阀针不受压,且当针形阀芯产生损坏时,阀体的保压作用不会丧失,还可以进行持续有效的保压,并能继续进行柔性卸压[3]。阀芯在超高压差下运行时容易损坏,一方面是由于油液黏性摩擦引起烧蚀破坏,另一方面还由于油液的高速流动产生高速冲击破坏[4],为提高卸压阀的使用寿命,针形阀芯材料可选择具有良好的耐磨性与接触疲劳性能的GCr15。

图1 卸压阀体结构1.进油口 2.出油口 3.弹簧 4.针形阀芯 5.螺杆6.螺堵 7.堵头 8.柱形阀芯Fig.1 Structure of the pressure relief valve

在保压阶段,柱形阀芯处于封堵进油口的位置,使液压系统能够实现持续有效的保压功能;在卸压阶段,电磁阀控制柱形阀芯使柱形阀芯移动,进油口打开,高压油液能够从进油口进入高压卸压阀内部,通过阀体内部通道进入到针形阀针前端的过油孔中,与此同时,控制器控制步进电机转动,步进电机输出端与螺杆相连,通过旋转使螺杆产生前进或后退的轴向位移;针形阀芯依靠自身与螺堵之间被压缩的弹簧的张力,随着螺杆的轴向移动而移动,使针形阀芯的针形端被封堵、打开过油孔,从而使高压油液从针型端与过油孔间的环形间隙流出,环形间隙如图2所示;最后高压油液从出油口流出阀体,完成卸压过程。

图2 环形间隙图1.阀座 2.针形阀芯针形端 3.环形间隙Fig.2 Annular gap

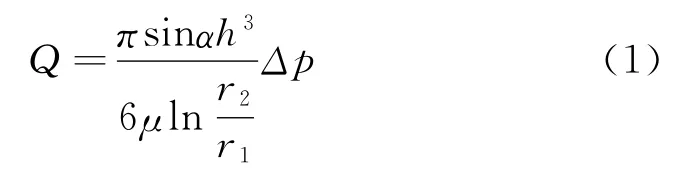

如图3所示,超高压卸压阀的过油孔孔口处设有倒角,阀针针形端的锥面与该倒角斜面为面接触,根据检测液压系统高压油液实时压力与预设值之间的差值,控制器实时对电机的转速和转向进行调节,进而控制阀针在阀芯腔中的轴向位置,即随时调节针型端与过油口之间形成的环形空隙的面积,此环形空隙就是高压油的卸压通道,通过调节此通道截面面积就可以实现系统卸压速度的实时调节,满足不同液压系统所需要的卸压功能。

图3 圆锥环状环形间隙示意图1.阀针针形端 2.阀座 3.过油孔Fig.3 Sketch of conical annular ring gap

3 卸压理论分析

液压系统控制的超高压容器在进行压力加工时,工作缸和部分液压系统保持着很高的压力,由工作缸和部分承受高压的液压管路组成的高压容腔由于油液的压缩及管路的弹性变形,贮存了相当一部分能量,处于高能状态,工作压力越高,高压容腔越大,贮存的能量就越多。通过对液压机工作时所贮存的弹性能分析可知,液压油压压缩所贮存能量高达全部弹性能的95%左右[5-6],完成加工工序后进入回程阶段时,都要先释放掉保持在高压腔的液压能,该释放过程即为卸压过程,卸压时高压油液经由环形间隙流出,通过改变高压油液的卸流截面进而调节卸压速度。

在理论分析前,本文做出以下假设:

a.流体在超高压下,其分子结构不发生变化,即流体仍保持原化学、物理特性;

b.流体的体积弹性系数不随压力、温度变化,即在卸压过程中体积弹性系数E为常数;

c.卸压阀上游段直至容器内的液体温度,在卸压过程中无显著变化。

某一时刻阀针针形端与过油孔间的关系如图3所示,两者之间形成圆锥状环形间隙,则其流量公式[5]为:

式中:Q为一定时间内通过圆锥状环形间隙的流量;h为间隙宽度;μ为油液黏度;r1为过油孔直径;r2为倒角外圈直径;Δp为一定时间内的系统压降。

间隙宽度h与针形阀针的轴向位移l有关,针形阀针产生前进或后退的轴向位移,那么间隙宽度h就会随之减小或变大,间隙宽度h与阀针轴向位移l的关系为:

在超高压环境下,油液被极大程度地压缩,根据公式:

式中:E为高压油液的弹性模量;

Q1-Q2为一定时间内通过某一截面的流量;

V为腔室体积;

Δp/Δt为卸流精度。

在超高压状态下,液体的弹性模量基本不发生变化,即在本文中E取恒定值,V为液压系统中压缩油液所占的腔室体积,具体包括液压缸后腔与管道腔的体积。

该超高压卸压阀的卸压过程要求平稳,具有无级线性变速的特点,即:

经理论分析,联立公式(1)、(2)、(4)可得到流量随时间的变化规律:

将流量随时间的变化规律在Matlab上编程得出两者变化关系曲线,如图4所示:

图4 流量-时间曲线Fig.4 Curve of flow-time

由图4可知,在卸压初始阶段,油液压力极高,在极高的压力下,高压油液的黏度很大,是正常压力下油液黏度的百倍以上,高黏度大大降低了卸压速度,使得卸压流量较小,随着卸压的进行,油液压力降低,油液的黏度快速减小,卸压流量快速升高。

在实际生产过程中,刚开始卸压的瞬间,由于油液压力极大,流速极高,高压慢卸极难控制,若此刻的卸压精度能够得到较好的控制,则整个卸压过程就能很容易地得到精确控制,联立公式(3)、(5),得到:

该超高压卸压阀已经在我公司六面顶压机上应用,并且得到验证,可以达到较好的控制精度。液压系统压力变化范围为0~80MPa,液压系统使用68#抗磨液压油,弹性模量为1200~1400MPa,在卸压初始阶段,油腔压强为80MPa,将阀体的结构参数等带入公式(6),得出控制精度为该精度能够满足液压系统卸压的使用需求。

实际生产中,通过设定卸压工艺曲线,控制器传递给步进电机信号,步进电机打开卸压阀,系统开始卸压,压力传感器通过检测系统的实际压力,计算机将实际压力和工艺设定的压力做比较,自动控制系统通过调节步进电机来进行相应地打开卸压阀或关闭卸压阀的动作,从而使实际卸压速度无限地与设定速度同步(由于信号采集传输到电机执行会有一定的时间差,所以不会和设定速度完全一样),最高的精度能达到与设定压力误差在±0.02MPa/s之内,实际卸压曲线(白色)与设计卸压曲线(绿色)基本重合,能够达到理想效果,完全符合实际使用要求,实际使用效果如图5所示:

该卸压阀采用独特的卸压结构,使卸压更加平稳,卸压过程中可根据工艺需求随时实现保压、卸压,彻底改变了以往的阶梯式卸压和分级卸压的模式,实现了真正意义上的柔性线性卸压,提高了生产安全性。

图5 生产卸压曲线Fig.5 Curve of pressure relief on production

3 结论

(1)该超高压卸压阀体结构设计较为合理,在实际生产中能够改善油液的流动状况,降低阀门受冲击磨损的程度,且能够实现保压卸压功能的分离,实现实时卸压调节。

(2)该超高压卸压阀卸压精度高,在高压慢卸阶段能够达到0.02MPa/s,并且整个液压系统的卸压易于控制,能够实现良好的卸压功能。

[1] 潘晨.高压容腔卸压过程分析与新型卸压阀的设计[D].太原理工大学,2012.4.

[2] 王孝琪,薛蛟生.一种超高压伺服卸压阀[P].郑州磨料模具磨削研究所,2016.8.

[3] 张建明,朱哲新,等.高精度超高压卸压阀流体力学分析[J].液压与气动,2012(11).

[4] 应启戛,沈昱明.超高压卸压阀卸压特性研究[J].上海机械学院学报,1990,12(1).

[5] 姚平喜.液压机油压与节能的关系[J].锻压机械,1991(3).

[6] 刘新,姚平喜.高压容腔的卸压过程分析[J].液压气动与密封,2011(5).

[7] 左建民.液压与气压传动[M].北京:机械工业出版社,2013.5.