无机固体样品中硫的测定方法的研究进展

2018-01-19,,,,

, , , ,

(中国船舶重工集团公司第七二五研究所(洛阳船舶材料研究所), 洛阳 471023)

硫是非金属元素,地壳丰度约0.05%。硫以硫酸盐、硫化物及游离硫和有机硫的形态存在于地质样品中,其含量直接影响矿物冶炼工艺和资源综合利用方式。随着绿色可持续发展和生态文明建设上升为国家战略,岩石矿物资源的“脱硫”方法和工艺研究成为环保领域的重要方向。钢铁等金属材料中,硫的固溶量极小,但易于晶界处形成低熔点的硫化锰、硫化铁、硫化铬等硫化物,使钢铁在热加工时发生裂纹或断裂,降低疲劳极限、耐磨性、塑形等力学性能及耐蚀性和可焊性;易切削钢、磁钢等特殊钢种恰是利用硫的上述特征改善其加工性能和磁性。鉴于硫对金属材料的牌号或等级、性能及工程应用的重要影响,“控硫”仍将是冶金行业的重要课题。准确测定金属合金、冶金原辅材料(矿石、耐火材料、冶金添加剂)、煤炭、岩石矿物、土壤地质样品和硅酸盐等无机材料中硫含量,是实现“脱硫”、“控硫”工艺的重要基础,对矿物选冶工艺、资源综合利用、金属材料和无机非金属材料的生产工艺监控和产品质量评价具有重要的指导意义。

邵晓东等[1]综述了1979-2009年间红外吸收法、原子发射光谱法、离子色谱法、质谱法、电化学方法、分光光度法、滴定法、重量法等在测定钢铁中硫的研究进展。孙丽君等[2]对比了硫酸钡质量法、燃烧-中和滴定法、碘量法、红外吸收法和库仑法测定铁矿石中硫含量的适用范围、测定原理及优缺点。李娇等[3]论述了艾氏卡法(氯化钡滴定法)、燃烧-中和滴定法和库仑法等3种测定煤中全硫的方法的原理及优缺点。但上述综述或局限于一种材质,或仅涉及少量方法。本文主要基于近10余年的国内文献,从3大方法体系共20余种方法的角度全面综述无机固体样品中全硫的分离、测定方法的应用现状和研究方向。

1 方法分类

围绕气态二氧化硫、溶液态SO42-、固态硫原子等3种硫元素的物化状态及其相关转化关系,无机固体样品中硫的分离、测定方法先后形成和发展了3大方法体系:高温燃烧热解(二氧化硫气体分析)、湿法消解(SO42-溶液分析)、固体样品直接分析。上述方法体系或通过燃烧热解将硫转化为二氧化硫气体实现高选择性的基体分离,或通过湿法消解(酸溶或碱熔酸化)将样品转化为溶液,硫氧化为SO42-,或是利用硫的光谱、质谱等物理性质实现固体样品的直接分析。结合检测原理和装置,又可细分为燃烧-红外吸收法、燃烧-碘量法、燃烧-库仑滴定法、燃烧-电导法、燃烧-中和滴定法、硫酸钡比浊法、硫酸钡重量法、离子色谱法、电感耦合等离子体原子发射光谱法(ICP-AES)或电感耦合等离子体质谱法(ICP-MS)、原子吸收光谱法(AAS)、火花源原子发射光谱法(Spark-AES)或辉光放电原子发射光谱法(GD-AES)、X射线荧光光谱法(XRF)、X射线光电子能谱法(XPS)。对2000-2016年发表的700余篇国内期刊或会议论文的统计分析表明,3大方法体系在无机固体样品的硫含量测定中的应用分布比例约7∶2∶1。其中,红外吸收法占比达50%,ICP-AES、燃烧-库仑滴定法、Spark-AES、XRF占比4%~7%,其余方法均小于4%,部分甚至不足1%。

2 高温燃烧热解(二氧化硫气体分析)

高温燃烧热解法由燃烧熔融系统[高频感应炉、(电阻)管式炉和电弧炉]与检测系统组成,适用于粉末碎屑状无机固体样品的分析。其原理是试样和钨、锡、铁、硅钼粉、金属氧化物等助熔剂[4]在通氧和高温(大于1 000 ℃)条件下使样品熔融,硫化物、游离硫和有机硫被氧化为二氧化硫,硫酸盐被热解为三氧化硫并分解为二氧化硫,随载气进入检测系统,实现硫与样品基体的高选择性的分离。再利用二氧化硫的红外或荧光性质进行测定,或被溶液吸收,转化为亚硫酸、硫酸或SO42-后利用上述化合物或离子的氧化还原性质、电导率、沉淀反应等性质进行测定。受限于燃烧温度和持续时间、粉尘吸附和接触催化氧化及样品基体成分等因素,燃烧法不可避免地存在氧化转化和粉尘吸附等问题,二氧化硫的最终回收率为95%~99%。二氧化硫和三氧化硫可逆反应转化率与温度呈负相关,燃烧温度一般在1 200 ℃以上,转化率不大于5%[5]。钟其云[6]探讨了金属氧化物对二氧化硫的吸附行为及机理。为避免通氧燃烧时金属基体氧化物对硫的吸附,部分学者尝试以氧化物取代氧气、开发了“通氮燃烧法”[7-8],但因氧化物助熔剂种类及用量对样品的适用性较差而未能广泛应用。氧弹燃烧法是有机制品中气体元素或可燃非金属元素测定的常用方法,也用于煤质分析[9]。

2.1 燃烧-红外吸收法

燃烧-红外吸收法具有适用对象和范围宽、选择性高(几乎无元素干扰)、灵敏度高、检出限低、高效快速(单次分析时间达2 min)、准确可靠的特点,其商业化仪器的自动化程度高,易实现“傻瓜化”标准作业,成为应用最广泛的碳、硫专用测定方法。

燃烧-红外吸收法的检出限与氧气、坩埚、助熔剂等耗材的纯度(硫残留量)及样品量、检测系统相关,一般为0.000 5%~0.005%。使用高纯氧气、高温灼烧预处理的坩埚或瓷舟、超低硫的干燥助熔剂,适当增大样品量并准确控制助熔剂的加入量可进一步降低系统的空白值,提高其稳定性,从而降低方法的检出限,以满足微痕量硫的测定要求。WEI等[10]提出的循环测定法(CMSBV)可以更高效地测定空白值,尤其适合超低硫的测定。文献[11-13]报道了钢铁、高温镍基合金中超低硫的测定方法。

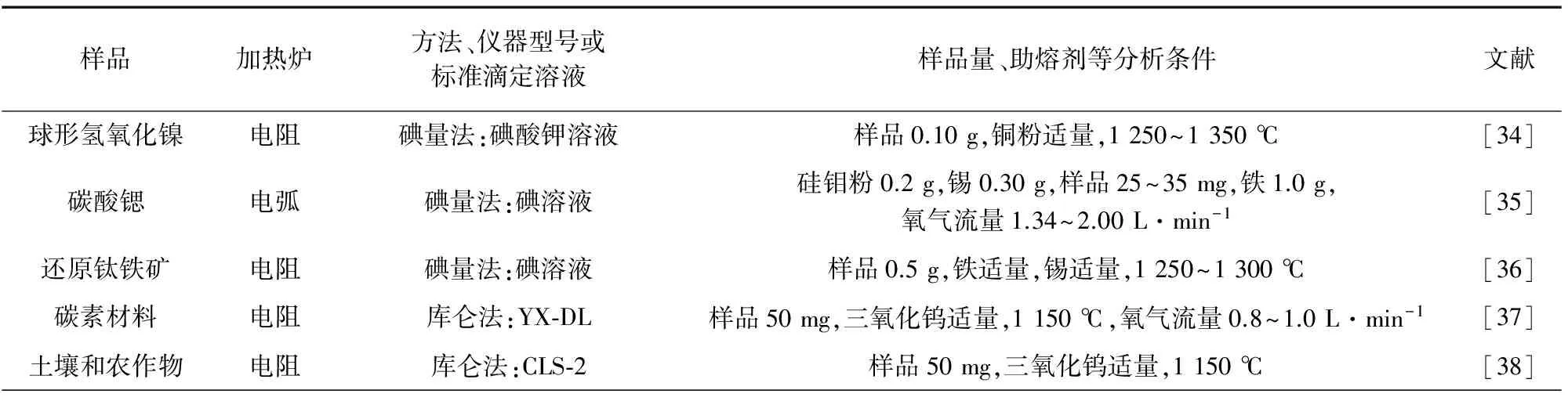

红外吸收法一般根据样品基体成分、硫含量、熔点、可燃性、导电性、磁性等物理、化学性质,选择合适的样品量、助熔剂及用量以确保样品完全熔融、硫充分释放,一般样品量为0.10~0.50 g(非金属样品建议为0.10~0.20 g),并加入1.0~3.0 g钨和不大于0.5 g的铁或锡。还应选用同基体的标准样品以保证二氧化硫生成率的一致性,实现量值传递与溯源。在缺乏合适的标准样品时,可调整样品量及助熔剂种类与用量以确保硫的绝对值与释放率和生成率接近的前提下,一般选用钢铁标准样品或基准试剂等异种基体的标准样品。文献[14-15]从样品量、助熔剂种类及配比和加入次序、标准样品等角度详细综述了高频-红外吸收法在金属材料(钢铁、铁合金、有色金属)、无机非金属材料(硅酸盐、耐火材料)及无机化学品、金属矿物、地质样品中的应用。表1列出了部分应用。

表1 燃烧-红外吸收法的应用Tab. 1 Application of combustion-infrared absorption method

2.2 燃烧-滴定法

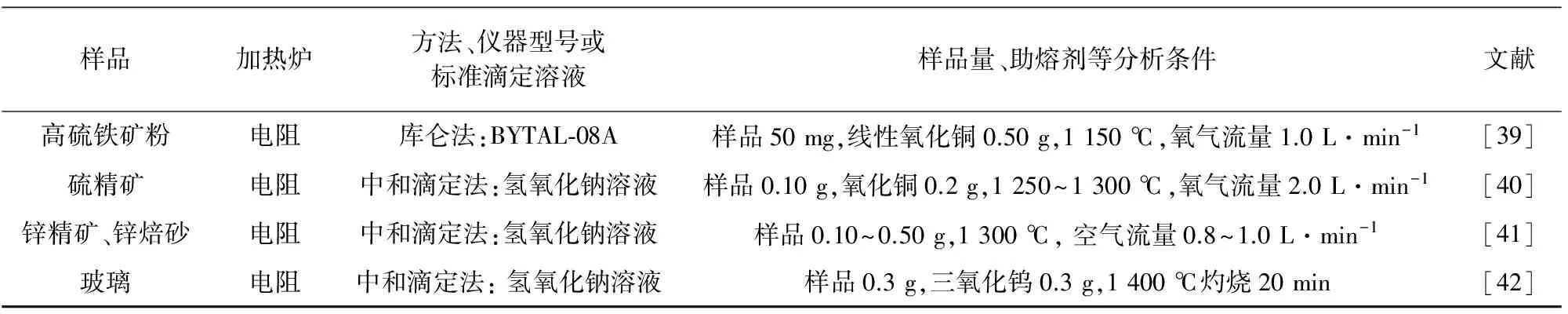

碘量法是无机固体材料中硫元素测定的经典方法,具有设备简单、易实现的优点,仍被部分地区、行业保留为标准方法。碘量法的原理是二氧化硫经水吸收,用碘或碘酸钾标准溶液(含碘化钾)滴定亚硫酸或SO32-。何英[27]采用四氯化碳浸取-管式炉-碘量法测定二硫化钨中游离硫,重点探讨了游离硫的浸取条件。文献[28]提出了分光光度法定量描述色度及其变化量的新思路,为解决色度定性描述及其变化敏感度的个体差异造成的低硫分析误差和提高碘量法的准确性和再现性提供了新的路径。

库仑(滴定)法通过电解碘化钾或溴化钾溶液产生的碘或溴氧化滴定亚硫酸或SO32-,避免了传统碘量法的标准样品配制和标定及体积读取等操作,进一步提高了碘量法的灵敏度和测定下限。文献[29-31]讨论了气相反应误差、三氧化钨、电解池等因素对库仑法测定煤中硫的影响。库仑法在煤、炭的硫含量测定中得到了广泛的应用,但有被红外吸收法替代的趋势[32]。

氢氧化钠中和滴定法尤其适合硫化矿中高含量硫(大于1%)的测定,原理是用过氧化氢将亚硫酸氧化为硫酸,进行酸碱滴定。该法避免了亚硫酸的分解,又可滴定燃烧产生的三氧化硫,并且终点变色较碘量法敏锐,但在碳、氯、氟含量较高时易引入正误差。王丽等[33]应用管式炉-中和滴定法测定铁矿石中高含量硫,避免了碘量法的二氧化硫逸出和终点泛红。表2列出了上述燃烧滴定法测定硫的应用。

表2 燃烧-碘量法、燃烧-库仑滴定法和燃烧-中和滴定法的应用Tab. 2 Application of combustion-iodometric method, combustion-coulometric titration method and combustion-neutralization titration method

表2(续)

2.3 其他燃烧测定方法

燃烧-电导法、离子色谱法、硫酸钡比浊法等一般采用含过氧化氢、碘等氧化剂的水溶液吸收二氧化硫并将其转化为硫酸或SO42-,再通过溶液中电导率的变化测定硫含量(电导法),或利用离子色谱法对SO42-进行分离和测定,或利用SO42-和Ba2+定量生成硫酸钡沉淀的性质进行测定(比浊法、重量法或氯化钡滴定法)。胡新平[43]构建铝片-凝聚-除尘-磷酸和硼酸混合液的双重除氟体系,建立了燃烧-电导法测定氟钽酸钾中硫的方法。李艳荣[44]采用燃烧-离子色谱法测定含硝酸根的甲醇催化剂中硫,避免了燃烧-碘量法和中和滴定法存在的硝酸根分解干扰。近年来,燃烧-比浊法、比色法、电导法等传统方法因自动化程度低、操作不便、分析周期长等因素,逐渐被燃烧-红外吸收法等快速方法取代。

燃烧-紫外荧光法利用紫外照射下二氧化硫的荧光性质实现硫的测定,是液态有机、石油制品中硫含量测定的常用方法。相比高频-红外吸收法,高频燃烧-紫外荧光法[45]更加灵敏,几乎不受水分子干扰,可进一步提高钢铁材料中极微量硫的测定精度及维护效率,但国内尚未见该法在金属合金等无机样品中的应用。脉冲熔融-飞行时间质谱法是一种新型的无机材料气体元素测定方法[46]。若能用通氧高温燃烧系统取代惰气熔融系统,可实现碳、硫元素的测定,但尚未有商业化仪器上市。表3列出了燃烧-电导法等其他燃烧方法的应用,其中TH-100(硅粉、三氧化钼、锡粉的质量分数依次为30%,15%,55%)为助熔剂。

表3 燃烧-电导法等其他燃烧方法的应用Tab. 3 Application of combustion-conduction method and other combustion methods

3 湿法消解(SO42-溶液分析)

湿法消解(SO42-溶液分析)是应用最广泛的样品消解和分析方法。根据测定对象的差异,选择有机溶剂索氏提取单质硫、沸水或酸溶浸取硫酸根、碱性熔剂高温熔融或半熔后加酸浸取全硫等方法进行样品预处理、消解和待测成分的分离和提取(最终转化为SO42-),再利用比色法、比浊法、重量法、滴定法等化学分析方法,或ICP-AES、ICP-MS、AAS、离子色谱等仪器分析方法进行后续定性、定量分析。其中,碱性熔剂一般由碳酸钠、氢氧化钠、过氧化钠、氧化镁、氧化锌、高锰酸钾、偏硼酸锂等组成,最常见的是艾氏卡试剂。

3.1 化学湿法

湿法消解-滴定法、重量法均属于传统的硫测定方法。文献[53-54]建立了碳酸钠-氧化锌或氧化镁半熔、硫酸苯胺沉淀-氢氧化钠滴定法测定高岭土中硫的方法。余建华等[55]报道了静态离子交换-氯化钡滴定法测定含磷、氟水泥中三氧化硫的方法。林武滔等[56]采用过氧化钠将硫铁矿中硫氧化为SO42-,再用Pb2+沉淀,以乙二胺四乙酸(EDTA)返滴定过量Pb2+,间接测定硫含量。

硫酸钡重量法对高硫量的测定具有较高的准确度,至今仍被推荐为标准方法。王雪莹等[57]分析了硒、碲、钡和铬对氧化铝色层分离-重量法测定钢铁中硫的干扰影响。敦惠娟等[58]采用硝酸-高氯酸-硫酸钡重量法测定可膨胀石墨中杂质硫。文献[59-60]从样品粒度、熔剂粒度、半熔温度和时间、浸出方式改进碳酸钠-氧化锌半熔法,使重晶石全部转化为碳酸钡而与SO42-分离,采用重量法测定重晶石或含重晶石矿石中硫。

硫酸钡比浊法尤其适合SO42-的目视法定性检出,其定量分析易受比浊时间、稳定剂、酸度、沉淀均匀度、沉淀剂形态及金属离子色度的影响。刘长风等[61]测定了镍基合金浸盐热腐蚀产物中SO42-。文献[62-63]采用氧化提取-比浊法测定高硫环境样品中全硫。王素梅等[64]将静态离子交换技术与比浊法相结合建立了测定高铈稀土化合物中SO42-的方法。

滴定法、重量法、比浊法等传统湿法化学分析方法因步骤多、周期长、效率低,无法大规模应用于矿冶现场的快速分析,主要用于少批量样品的测定。但在高硫含量测定中,重量法因设备简单易实现,仍具有重要的应用价值。电位滴定法、示波滴定法及间接络合滴定法、间接硫酸亚铁铵滴定法和比色法已基本淘汰。

3.2 电感耦合等离子体原子发射光谱法和电感耦合等离子体质谱法

原子发射光谱法是广泛应用的多元素光谱分析方法,一般采用180.7 nm作为硫的分析谱线。根据激发源可分为ICP-AES、Spark-AES、GD-AES、直流电弧(DC-Arc)-AES、激光诱导击穿光谱法(LIBS),其中ICP-AES适用于溶液分析。

近年来,ICP-AES测定硫的应用较多,涉及金属合金、金属矿石、非金属矿石及岩石、土壤、煤炭或炭素材料、硅酸盐材料、无机化学品、固体废物等多种无机样品。全洗强等[65]采用分级萃取技术提取单质硫、硫酸盐中硫和硫铁矿中硫,建立了ICP-AES测定碳酸盐岩中总硫和硫形态的方法。文献[66-68]系统研究了ICP-AES测定钢中硫的溶解特性及空白背景。在酸(盐酸或硝酸)消解样品时,或氧化不完全生成硫化氢或二氧化硫逸出,或溶解不完全呈集合状态(溶胶或悬浮物)的非均质硫存在,使测定结果可能系统性偏低,一般需高氯酸冒烟使硫完全氧化为SO42-。酸溶-ICP-AES主要适用于易溶样品(如氧化钕[69]、土壤[70]、萤石[71]、硫化矿[72]、钒铁[73])中全硫或SO42-的测定。碱性试剂的氧化性较强,可将硫全部氧化为SO42-经浸出全部进入均相溶液,尤其适合难溶样品(如铜铅锌矿石[74]、钨精矿[75]、煤[76])中全硫的测定。但碱熔法试液的离子浓度高,且引入易激发背景离子干扰,影响雾化效率,易造成谱线强度饱和。微波消解结合了密闭容器反应和微波加热的高温、高压消解。近年来,微波消解-ICP-AES测定铜精矿[77]、水泥[78]、石油焦[79]、污水剩余污泥[80]中硫的应用也有报道。

ICP-MS是近年来发展较快的微痕量、超痕量元素及同位素测定方法,但较少应用在测定硫中。于媛君等[81]研究了动态反应池-ICP-MS测定钢铁合金中硫的方法,以氧气为反应气,通过测定32S16O+克服传统32S+易受到的同量异位素及溶剂引入的多原子干扰。

3.3 原子吸收光谱法和离子色谱法

AAS主要用于微痕量金属元素的分析,无法直接测定硫,一般利用SO42-与铬酸钡的定量反应,通过测定过量的铬间接实现硫的测定[82-83];或利用硫与铝、铟、镍、锗、碳形成双原子分子的吸收性质测定硫[84-85]。

离子色谱法(IC)是一种高效、灵敏的离子分离、分析方法,尤其适合阴离子的分析。文献[86]应用超声水浴提取-IC测定碳酸锌中SO42-。兰宇卫等[87]建立了微波消解-活性氧化铝吸附柱分离-IC测定钢中微量硫的方法。文献[88]采用艾氏卡试剂高温熔融-离子色谱法测定煤中全硫。

4 固体样品直接分析

固体样品直接分析方法(如Spark-AES、GD-AES、XRF等)避免了样品燃烧热解或湿法分解操作,无需或需要少量的样品准备,更加快速、高效,是未来无机固体样品多元素同时测定的重要发展方向。

4.1 火花源原子发射光谱法和辉光放电原子发射光谱法

Spark-AES尤其适合炉前现场分析,硫的测定下限可达0.001%,但需要采用基体匹配的光谱分析标准样品或控制样品进行标准化或校准。李刚等[89]通过调整标准样品相对强度提高了测定生铁中硫的准确度。目前,Spark-AES测定硫的应用主要在生铁[90]、碳钢[91]、合金钢[92]、硅钢[93]、高锰钢[94]及熔敷金属[95]等块状钢铁材料(一般直径不小于15 mm,厚度不小于2 mm)的多元素快速测定中。文献[96-97]采用小样品夹具实现了小规格线材的分析。文献[98-99]采用胶水粘结或截成两端重叠的方法解决了薄板钢易被击穿的问题。因缺乏需求或标准样品短缺,鲜有Spark-AES测定有色合金中硫的应用。

GD-AES具有逐层剥离的优点,尤其适合含涂(镀)层固体样品的表面检验和深度分析。该法测定硫的应用主要在生铁[100]、硅钢[101]、合金钢[102]、不锈钢[103]等钢铁材料的成分分析、表面分析和深度分析中略有涉及。

4.2 X射线荧光光谱法

XRF是通用的无机固体材料多元素测定常规方法,可用于块状金属合金的实验室定量分析或现场材质检验。文献[104]采用XRF测定钢铁中硫、磷。对于合金粉、岩石矿物、土壤地质样品、碳素样品、非金属硅酸盐材料等粉末样品,一般需要粉末压片或熔融制样(熔片)。

压片法高效快速,尤其适合半定量快速分析。文献[105-106]采用压片法测定了煤、石油焦中硫含量。王祎亚等[107]研究了压片-XRF测定地质样品中痕量硫的矿物效应。通过降低粉末粒径,可基本消除颗粒效应而实现定量分析。文献[108]建立了压片法测定地质样品中微痕量硫的方法。

熔片法均匀性较好,消除了颗粒效应,尤其适用于岩石矿物和硅酸盐样品。但熔片法存在质量烧损,可能造成硫酸盐分解损失,需注意熔融温度的选择。李小莉等[109]采用硝酸钡做氧化剂,将低价硫氧化为SO42-使硫定量存于硼酸盐熔剂中,建立了XRF测定镍矿石中主次元素的方法。

4.3 其他固体样品直接分析方法

其他固体样品直接分析方法还有LIBS、DC-Arc-AES、辉光放电质谱法(GD-MS)、激光剥蚀(LA)-ICP-MS、X射线光电子能谱法(XPS)等。LIBS适用于定点剥蚀的无损(微创)原位分析,如不规则细小导电样品、表面氧化钢铁的成分测定[110-111]。DC-Arc-AES尤其适合难溶(熔)类固体样品的微量元素直接测定,但鲜见测定硫的报道。GD-MS适用于金属、氧化物、半导体等高纯物质及金属合金的微痕量、超痕量元素测定。LA-ICP-MS是另一种固体进样-质谱法。文献[112]应用LA-ICP-MS测定钢铁中多元素,因多原子离子干扰,硫的准确度有待提高。文献[113-115]结合Spark-AES、LIBS、LA-ICP-MS开发了原位统计分布分析方法,用于金属材料成分及其形态、分布、夹杂物的研究。煤焦[116]、大气粉尘[117]中硫及其形态的XPS测定也有报道。但上述方法测定硫的准确度和精密度尚有待进一步提高。

5 结语

本文综述了无机固体样品中全硫的分离、测定方法的应用现状,但受限于作者专业方向和水平,未能评述标准方法的制修订动态与单质硫、金属硫化物中硫、硫酸盐中硫和有机硫的形态分析及硫化物的物相分析的研究进展。

历经数十年的发展,无机固体样品中全硫的分离、测定方法逐渐形成了高温燃烧热解(二氧化硫气体分析)、湿法消解(SO42-溶液分析)和固体样品直接分析等3大方法体系。其中,高频燃烧-红外吸收法的应用最为广泛,被各行业广泛采纳为标准方法。燃烧-滴定法、燃烧-电导法及湿法消解-重量法、比浊法等传统方法因自动化程度低、繁琐低效,无法满足工矿企业快速分析的要求而较少使用。ICP-AES、ICP-MS、AAS具备多元素同时测定的优点,但样品消解等前处理过程较长,并且消解可能不完全,可能引入较高的背景干扰,研究成果多用于实验室少量样品分析,缺乏大规模普适性应用的潜力。Spark-AES、GD-AES、XRF等固体样品直接分析方法,可实现硫等多元素的同时测定,是未来无机固体样品元素测定的重要发展方向,但尚需进一步提高低含量或微痕量非金属元素测定的准确度和精密度。

“控硫”或“脱硫”日趋严格的生产或监管需求对“定硫”的适用领域、范围与准确度、速率及形态物相分析等提出了愈来愈高的要求。面对机遇和挑战,无机分析学者需不断扩展上述方法的应用领域和测定范围,加强方法的差异性和普适应研究,以推动无机固体样品中硫的测定技术更好、更快地服务于煤炭、选矿、冶金、材料、建筑和环境等各领域的生产、贸易或应用等各环节的质量监控。

[1] 邵晓东,刘养勤,李瑛,等.理化检验-化学分册[J], 2010,46(7):855-860.

[2] 孙丽君,陈平,吕宪俊,等.金属矿山[J], 2009(4):70-73.

[3] 李娇,王丹萍.煤[J], 2014,23(9):105-107.

[4] 李广杰,杨柳,杨大蔚.冶金分析[J], 2012,32(增1):956-958.

[5] 张兴宝,田英炎.21世纪材料高速分析第一届全国高速分析学术交流会论文集[C].扬州:中国仪器仪表学会, 2005.

[6] 钟其云.分析试验室[J], 1993,12(5):73-75.

[7] 严恒泰,莫伟敏,邵敏蕾.理化检验-化学分册[J], 2001,37(5):193-194.

[8] 邓玉霞,孔祥和,田英炎.第三届全国高速分析学术交流会论文集[C].无锡:中国仪器仪表学会分析仪器分会, 2009.

[9] 刘文娟,胡铁刚,周昕,等.南华大学学报(自然科学版)[J], 2006,20(4):13-15.

[10] WEI J H, SUN H F, YANG S J. Advanced Materials Research[J], 2012,399/401:2173-2176.

[11] TAKADA K, ASHINO T, MORIMOTO Y, et al. Materials Transactions Jim[J], 2000,41(1):53-56.

[12] LAWRENZ D. Physica Status Solidi (a)[J], 1998,167(2):373-381.

[13] WEI J H, CAO W, ZHANG Y. Advanced Materials Research[J], 2013,634/638:1821-1825.

[14] 刘攀,唐伟,张斌彬,等.理化检验-化学分册[J], 2016,52(1):109-118.

[15] 刘攀,唐伟,张斌彬,等.理化检验-化学分册[J], 2016,52(4):487-496.

[16] 蒙益林,汪磊,孙涛,等.冶金分析[J], 2015,35(8):39-44.

[17] 沈善问.贵金属[J], 2015,36(2):66-69.

[18] 王恒,夏新媛,乔柱,等.铁合金[J], 2016(3):39-42.

[19] 李玄辉,汤宇磊,陈占生.黄金[J], 2015,36(12):84-86.

[20] 谢明宏,谭静进,陈彩娟,等.材料研究与应用[J], 2013,7(3):208-210.

[21] 卢正杰,郭飞飞.中国无机分析化学[J], 2016,6(2):48-50.

[22] 马延宾.化学分析计量[J], 2016,25(1):64-66.

[23] 武素茹,王虹,姚传刚,等.冶金分析[J], 2011,31(3):68-71.

[24] 林振兴,应晓浒,陈少鸿.有色金属[J], 2004,56(1):108-109.

[25] 林木松,傅强,张宏亮.理化检验-化学分册[J], 2004,40(6):345-346.

[26] 钟华,刘凤君.冶金分析[J], 2011,31(9):47-49.

[27] 何英.冶金分析[J], 2010,30(2):70-73.

[28] 侯继人.鞍山科技大学学报[J], 2005,24(2):102-104.

[29] 张大康.煤质技术[J], 2005(1):48-50.

[30] 梁明卉.山西科技[J], 2015,30(6):71-73.

[31] 石佩佩,张洪,姚强,等.煤质技术[J], 2015(6):13-17.

[32] 宁伟光,孟祥升,张东生,等.冶金分析[J], 2008,28(增2):981-985.

[33] 王丽,段心翠,苏佳新.冶金分析[J], 2002,22(6):68-69.

[34] 吕文广,郑景宜.电源技术[J], 2001,25(2):105-106.

[35] 杨占寿,赵鹏兴,龙光明,等.无机盐工业[J], 2011,43(5):58-59.

[36] 魏黎娟.理化检验-化学分册[J], 2011,47(2):239-240.

[37] 李其祥,徐珍,许斌,等.炭素技术[J], 2009,28(3):27-29.

[38] 朱宇芳.污染防治技术[J], 2010,23(5):86-87.

[39] 鞠艳美.冶金丛刊[J], 2014(5):38-41.

[40] 曹文丽.化学工程与装备[J], 2014(3):187-188.

[41] 陈日初.有色冶炼[J], 2001(5):94-95.

[42] 郭冉冉,谢峻林,刘小青,等.玻璃[J], 2010(7):6-9.

[43] 胡新平.硬质合金[J], 2003,20(1):35-37.

[44] 李艳荣.化学工业与工程技术[J], 2005,26(3):41-43.

[45] 城代哲史,花田一利,藤本京子.金属试样中的硫的分析方法和分析装置:日本,201180014323.0[P]. 2012-11-28.

[46] GAO W, HUANG Z X, NIAN H Q, et al. Int J Mass Spectrom[J], 2010,294(2/3):77-82.

[47] 尹森,杨林,王惠民,等.分析试验室[J], 2001,20(4):98-99.

[48] 粟淘.冶金分析[J], 2002,22(4):68-69.

[49] 杨文安,余乃超.理化检验-化学分册[J], 2001,37(2):64-65.

[50] 张青,张俊秀,张健.理化检验-化学分册[J], 2001,37(7):318-320.

[51] 熊文明,李拥军,吴凌涛,等.理化检验-化学分册[J], 2011,47(12):1472-1473.

[52] 王敏娟,赵婷,陶冶,等.冶金分析[J], 2002,22(1):9-10.

[53] 王建国,王瑞斌.非金属矿[J], 2009,32(3):20-22.

[54] 王瑞斌.中国非金属矿工业导刊[J], 2009(3):35-37.

[55] 余建华,毛杏仙.水泥[J], 2008(8):51-52.

[56] 林武滔,苏世花,张启卫.三明高等专科学校学报[J], 2001,18(2):40-43.

[57] 王雪莹,李青霞,薄凤英,等.冶金分析[J], 2002,22(2):59-62.

[58] 敦惠娟,赵爱东,周清泽.冶金分析[J], 2001,21(4):55-56.

[59] 刘晓峰,李子尚,张志勇,等.矿冶工程[J], 2015,35(1):101-102.

[60] 张志勇,陈述,李子尚,等.岩矿测试[J], 2015,34(5):575-578.

[61] 刘长风,刘学贵,宁志高,等.冶金分析[J], 2006,26(1):77-78.

[62] 傅娇艳,丁振华,吴彦慜,等.厦门大学学报(自然科学版)[J], 2007,46(6):880-883.

[63] 张雪霞,张晓霞,陈能场,等.生态环境学报[J], 2013,22(11):1841-1845.

[64] 王素梅,崔爱端,郝茜.冶金分析[J], 2013,33(5):32-35.

[65] 全洗强,王群英,张随成.分析试验室[J], 2014,33(1):100-103.

[66] 徐建平.冶金分析[J], 2004,24(4):31-33.

[67] 徐建平.冶金分析[J], 2008,28(12):31-33.

[68] 徐建平,程德翔.冶金分析[J], 2016,36(11):71-75.

[69] 张秀艳,赵飞,王东杰.稀土[J], 2013,34(1):74-76.

[70] 蒋天成,刘守廷.光谱实验室[J], 2007,24(2):99-102.

[71] 高亮.冶金分析[J], 2013,33(9):49-52.

[72] 杨慎荣,葛童,李清彩,等.分析测试技术与仪器[J], 2010,16(4):250-252.

[73] 唐华应,方艳,刘惠丽.冶金分析[J], 2013,33(9):70-72.

[74] 张哲.化工矿产地质[J], 2013,35(2):116-119.

[75] 高小飞,倪文山,姚明星,等.冶金分析[J], 2012,32(6):30-33.

[76] 刘东艳,张园力.光谱学与光谱分析[J], 2002,22(1):89-91.

[77] 李海涛,焦立为,殷新,等.光谱实验室[J], 2011,28(5):2612-2614.

[78] 谢华林,李坦平.水泥技术[J], 2004(3):94-95.

[79] 李敬清,康蕴天.光谱实验室[J], 2001,18(5):671-673.

[80] 周文树,房建设.分析仪器[J], 2008(2):18-20.

[81] 于媛君,亢德华,王铁.冶金分析[J], 2011,31(12):6-10.

[82] 伍文斌,徐子刚,吴清洲.分析化学[J], 2000,28(10):1320-1320.

[83] 刘玉龙,缪德仁.分析试验室[J], 2009,28(8):19-21.

[84] 汪雨,任敏,陈舜琮.冶金分析[J], 2011,31(8):12-16.

[85] 李优琴,吕康,陈小龙.安徽农业科学[J], 2015,43(22):76-77.

[86] 杨惠玲,夏辉,和笑天,等.无机盐工业[J], 2014,46(4):63-66.

[87] 兰宇卫,陆建平,章张法,等.冶金分析[J], 2008,28(1):24-26.

[88] 葛新,王玉平.环境保护科学[J], 2000,26(2):32-33.

[89] 李刚,吴卫彦.理化检验-化学分册[J], 2008,44(2):125-126.

[90] 王娟.重庆科技学院学报(自然科学版)[J], 2007,9(2):22-25.

[91] 杜双会.理化检验-化学分册[J], 2013,49(3):284-286.

[92] 李治国,许鸿英,耿艳霞,等.理化检验-化学分册[J], 2011,47(7):853-854.

[93] 徐永林,梁潇,张东生.冶金分析[J], 2013,33(10):19-23.

[94] 项秀智,王明生.理化检验-化学分册[J], 2011,47(6):668-671.

[95] 邹莉莎.理化检验-化学分册[J], 2010,46(11):1308-1310.

[96] 黄河,王萍,刘艳杰.工程与试验[J], 2012,52(2):49-52.

[97] 赵兰季.理化检验-化学分册[J], 2014,50(2):169-171.

[98] 宋祖峰,康智清.理化检验-化学分册[J], 2010,46(12):1394-1396.

[99] 洪泽浩,蔡锐波.理化检验-化学分册[J], 2013,49(2):177-178.

[100] 张毅,邬君飞,陈英颖.理化检验-化学分册[J], 2007,43(3):174-178.

[101] 邓军华,邴一宏.冶金分析[J], 2010,30(1):24-28.

[102] 滕璇,李小佳,王海舟.冶金分析[J], 2003,23(5):1-5.

[103] 韩永平,李小佳,王海舟.冶金分析[J], 2007,27(7):8-12.

[104] 沈非,杨培全,李家骥,等.理化检验-化学分册[J], 2014,50(1):126-127.

[105] 李丹,赖万昌,王广西,等.核电子学与探测技术[J], 2011,31(8):891-893.

[106] 李荣柱,张爱芬,马慧侠.理化检验-化学分册[J], 2012,48(11):1296-1299.

[107] 王祎亚,詹秀春,樊兴涛,等.冶金分析[J], 2010,30(1):7-11.

[108] 袁家义,白雪冰,王卿,等.岩矿测试[J], 2004,23(3):225-227.

[109] 李小莉,张莉娟,曾江萍,等.分析试验室[J], 2012,31(11):82-85.

[110] 陈永彦,张勇,韩鹏程,等.冶金分析[J], 2013,33(10):1-5.

[111] 屈华阳,胡净宇,赵雷,等.冶金分析[J], 2012,32(7):1-6.

[112] 金献忠,陈建国,张建波.冶金分析[J], 2014,34(1):10-16.

[113] 袁良经,胡畔,石小溪,等.冶金分析[J], 2010,30(7):1-5.

[114] 李冬玲,金呈,马飞超,等.冶金分析[J], 2014,34(1):1-9.

[115] 陈玉红,袁良经,王海舟.冶金分析[J], 2009,29(9):1-5.

[116] 刘艳华,车得福,徐通模.西安交通大学学报[J], 2004,38(1):101-104.

[117] 刘芬,赵志娟,赵良仲.环境科学与工程(英文版)[J], 2008,2(4):1-4.