TTAC-HPMo/SiO2催化剂的表征及其氧化脱硫性能分析

2018-01-19王光辉邱江华曾丹林田永胜马志江

王光辉,徐 乾,邱江华,曾丹林,田永胜,马志江,金 伟

(1.武汉科技大学煤转化与新型炭材料湖北省重点实验室,湖北 武汉,430081;2.武汉科技大学化学与化工学院,湖北 武汉,430081)

燃料油中的有机硫化合物燃烧后转化为SOx排放到大气中,造成对环境的污染和人类健康的损害[1]。为控制污染,世界各国都制定了更加严格的环保法规,我国在2018年将全面实施国五排放标准,燃料油中硫含量指标限值为10×10-6,因此生产低硫甚至无硫燃料油成为必然的趋势。为生产出符合标准的燃料油,大多厂家采用加氢脱硫 (HDS)工艺,但加氢脱硫工艺难以脱除二苯并噻吩 (DBT) 及其衍生物。要脱除这些含硫化合物往往需要非常苛刻的反应条件, 从而导致能耗和氢耗大幅度增加[2]。近年来,氧化脱硫(ODS)因温和的反应条件和对DBT及其衍生物较高的脱硫效率而得到了广泛的关注[3-6]。ODS工艺中常用的氧化剂主要有空气、臭氧、过氧化氢、过氧化氢异丙苯和叔丁基过氧化氢等[7]。过氧化氢具有反应活性高和对环境无污染等优点而成为使用最为普遍、研究最多的氧化剂[8]。氧化脱硫常用的催化剂有活性炭、有机酸、离子液体、杂多酸等[9]。杂多酸由于其具有组分简单、热稳定性好、“假液相”以及对环境友好等优点而受到研究者广泛关注,因为杂多酸比表面积小,反应后难于回收,而将其负载于多孔结构的载体上来提高其比表面积,增强稳定性,便于回收和重复使用[10-11]。为此,本文以十四烷基三甲基氯化铵(TTAC)为模板剂,正硅酸乙酯(TEOS)为硅源,采用溶胶-凝胶法制备TTAC-HPMo/SiO2催化剂,利用FTIR、XRD、SEM和N2吸附-脱附等技术对其进行表征,并分析催化剂制备条件和反应条件对模型油氧化脱硫性能的影响,以期为燃料油氧化脱硫催化剂的选择提供参考。

1 试验

1.1 试剂

试验所用试剂主要有:磷钼酸(HPMo)、正硅酸乙酯(TEOS)、十四烷基三甲基氯化铵(TTAC)、正辛烷、过氧化氢(30%)、氨水、二苯并噻吩(DBT)、浓盐酸(37%),以上试剂均为分析纯。

1.2 仪器与设备

傅里叶变换-红外光谱仪(FTIR,Bruker VERTEX 70型,德国Bruker公司);X射线衍射仪(XRD,X’pert Pro 型,荷兰Philips 公司);场发射扫描电镜(FE-SEM,Nova 400 Nano型,美国FEI公司);比表面积和孔隙率分析仪(BET,Quadrasorb SI型,美国康塔仪器有限公司);气相色谱仪(HP-6890,FID检测器,HP-5毛细管柱,美国Agilent公司)。

1.3 催化剂的制备

首先,将1.4 g的TTAC溶于95.0 mL稀盐酸 (2.4mol/L) 溶液中,然后向其中缓慢滴加8.32 g的TEOS,搅拌10 min后,按照m(HPMo)/m(SiO2) 分别为10%、15%、20%、25%、30%滴加一定量的HPMo溶液,继续搅拌60 min。将得到的混合物陈化4 h后,用去离子水对沉淀物充分洗涤后置于烘箱内100 ℃下干燥12 h,将所得粉末在管式炉中以一定温度焙烧,先通入N2保护,设置升温速率为5 ℃/min,分别升温至280、320、360、400、440 ℃,升温结束后焙烧12 h(先通入1 h N2保护,再通入空气11 h),将所得产物磨细过筛即可制得以TTAC为模板剂的催化剂,标记为TTAC-HPMo/SiO2。同样条件下,制备不添加TTAC的催化剂,标记为HPMo/SiO2。

1.4 氧化脱硫反应

取1.61 g DBT溶入1000 mL正辛烷溶液中,配制成硫含量为400 μg/g的DBT模拟油品。将一定量的TTAC-HPMo/SiO2催化剂加入到10 mL的模拟油品中,放入恒温水浴中加热搅拌,待模型油的温度达到设定温度后,按照V(H2O2)/V(模型油)分别为0.1%、0.2%、0.3%、0.4%、0.5%加入一定量的H2O2进行模型油品氧化脱硫实验,反应完成后将溶液进行离心分离,采用气相色谱仪对上层有机相进行硫含量分析。

2 结果与讨论

2.1 催化剂的表征

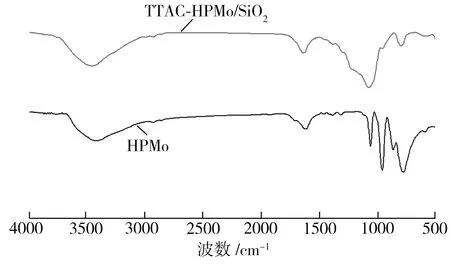

2.1.1 FTIR分析

图1 HPMo和TTAC-HPMo/SiO2的FTIR图谱

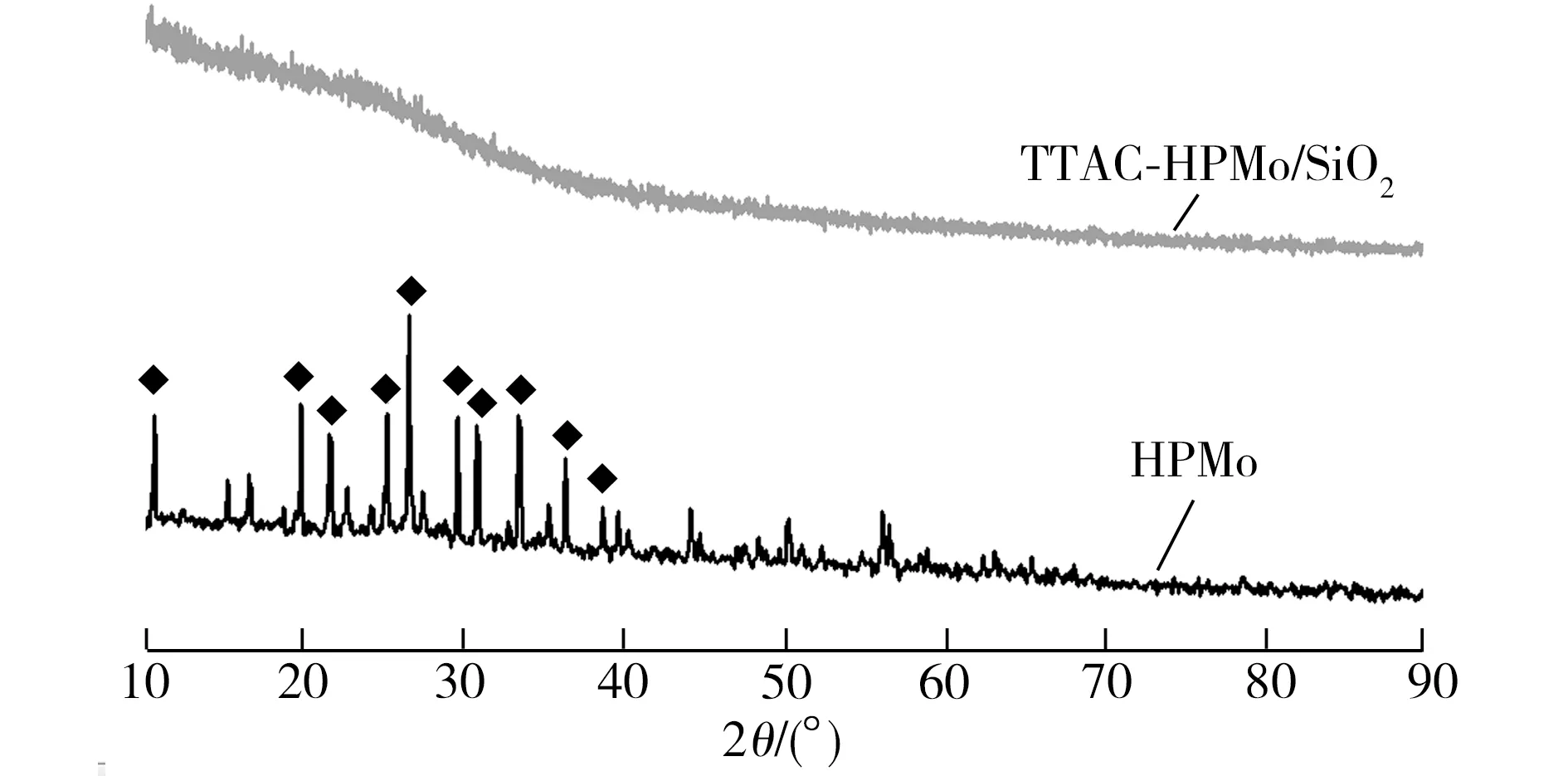

2.1.2 XRD分析

HPMo和TTAC-HPMo/SiO2的XRD图谱如图2所示。从图2中可以看出,HPMo在2θ为12.7°、23.3°、25.7°、29.7°和38.9°等处有HPMo的特征衍射峰,而TTAC-HPMo/SiO2无HPMo的特征衍射峰,表明HPMo在载体氧化硅表面分散程度较好,有利于增加HPMo的活性中心与DBT接触几率,从而提高催化剂对模型油中DBT的氧化脱除率[13]。

图2 HPMo和TTAC-HPMo/SiO2的XRD图谱

2.1.3 SEM分析

HPMo/SiO2和 TTAC-HPMo/SiO2的扫描电镜照片如图3所示。从图3中可以看出,HPMo/SiO2催化剂表面排列致密,整体孔隙较少,而TTAC-HPMo/SiO2催化剂整体蓬松多孔、为无定型态,这是因为,HPMo/SiO2加入TTAC模板剂后,催化剂在高温焙烧过程中TTAC被分解为气体逸出,在催化剂内部和表面形成大量的孔洞,蓬松多孔的结构让催化剂拥有更大的比表面积,更有利于脱硫反应时对DBT的吸附,进而对其进行催化氧化,提高催化剂对DBT的脱除率。

(a)HPMo/SiO2

(b) TTAC-HPMo/SiO2

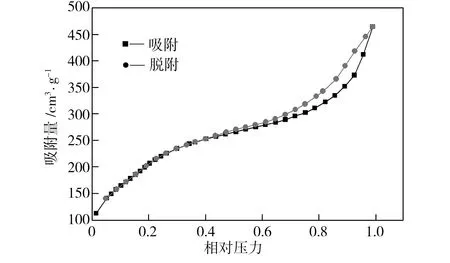

2.1.4 孔隙结构及比表面积分析

TTAC-HPMo/SiO2的吸附-脱附等温线如图4所示,HPMo/SiO2和TTAC-HPMo/SiO2的孔隙结构参数如表1所示。从图4中可以看出,TTAC-HPMo/SiO2的吸附-脱附等温线符合IUPAC的分类标准的Ⅳ型吸附等温线[14],由此表明,TTAC-HPMo/SiO2催化剂符合典型介孔材料的吸附特征。从表1中可以看出,HPMo/SiO2加入TTAC模板剂后,催化剂的比表面积、平均孔径和孔容明显增大,有利于更多的HPMo活性中心显露在催化剂载体的表面,增加催化氧化过程中DBT与催化剂活性中心的接触几率,从而提高催化剂氧化脱硫性能。

图4 TTAC-HPMo/SiO2的吸附-脱附等温线

表1HPMo/SiO2和TTAC-HPMo/SiO2的孔隙结构参数

Table1 PorestructureparametersofHPMo/SiO2andTTAC-HPMo/SiO2

催化剂比表面积/m2·g-1平均孔径/nm孔容/cm3·g-1HPMo/SiO2638.874.280.583TTAC-HPMo/SiO2752.476.870.635

2.2 催化剂的制备条件对其脱硫活性的影响

在m(催化剂)/m(模型油)=0.71%、V(H2O2)/V(模型油)=2%、反应温度为70 ℃、反应时间为30 min的条件下,探讨不同制备条件对催化剂氧化脱硫性能的影响。

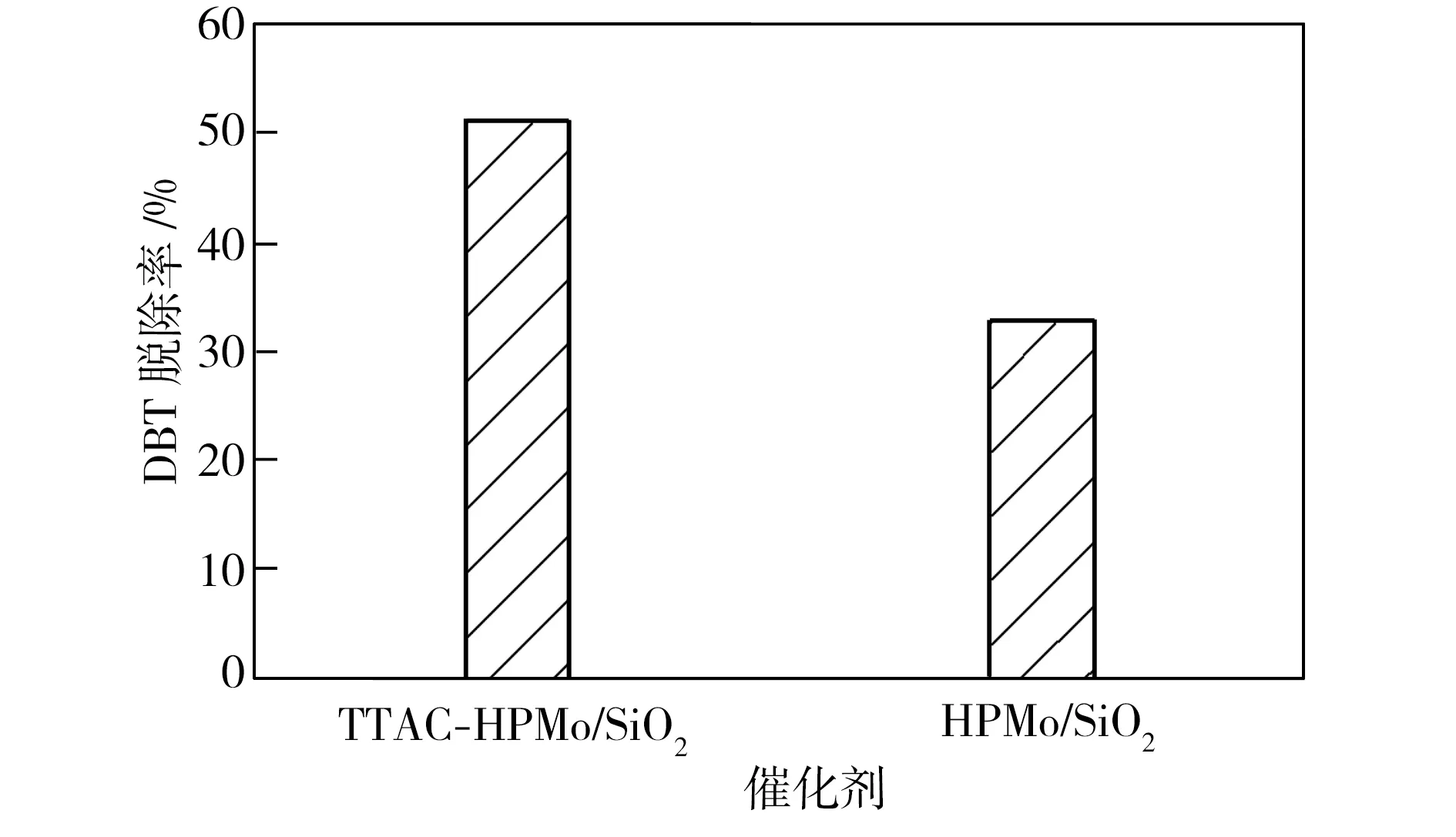

2.2.1 模板剂添加

在HPMo负载量(m(HPMo)/m(SiO2))为15.0%、焙烧温度为360℃的条件下,添加TTAC模板剂对模型油中DBT脱除率的影响如图5所示。从图5中可以看出,不加模板剂的HPMo/SiO2催化剂对模型油中DBT的脱除率为32.67%,而添加1.40gTTAC模板剂(n(TTAC)/n(TEOS)=0.12)后的TTAC-HPMo/SiO2催化剂对模型油中DBT的脱除率为50.97%,其催化活性明显提高。这是因为,TTAC模板剂的加入使得催化剂比表面积增大、孔隙结构更加发达、活性位点增加,有利于含硫化合物在催化剂表面被吸附,使其氧化脱硫性能提高。

图5 加入TTAC模板剂对模型油中DBT脱除率的影响

Fig.5EffectofaddedTTACtemplateagentonDBTremovalinthemodeloil

2.2.2 HPMo负载量

在TTAC使用量为1.40 g(n(TTAC)/n(TEOS)=0.12)、焙烧温度为360 ℃的条件下, HPMo负载量(m(HPMo)/m(SiO2))对模型油中DBT脱除率的影响如图6所示。从图6中可以看出,随着HPMo负载量的增加,催化剂对DBT的脱除率先升高后降低,当HPMo负载量为15%时,催化剂的氧化脱硫活性最佳,这主要是因为增加HPMo加入量,使催化剂表面的活性中心增多,从而提高对模型油的脱硫率;但是HPMo加入过量时,会堵塞催化剂的孔道,导致催化剂的比表面积降低,使催化剂的活性中心不能充分与DBT接触反应,从而降低其脱硫率[15],故最佳HPMo负载量为15%。

图6 磷钼酸使用量对对模型油中DBT脱除率的影响

Fig.6EffectofHPMoamountonDBTremovalinthemodeloil

2.2.3 焙烧温度

在TTAC使用量为1.40 g(n(TTAC)/n(TEOS)=0.12)、HPMo负载量为15%的条件下,焙烧温度对模型油中DBT脱除率的影响如图7所示。从图7中可以看出,随着焙烧温度的升高,催化剂的氧化脱硫率先升高后降低,在400 ℃时其脱硫率达到最高,这是因为,温度较低时,TTAC分解不完全,堵塞催化剂的孔道,其催化活性较低,随着温度的逐渐升高,TTAC分解速率逐渐加快,在400 ℃时TTAC的分解使催化剂的孔道结构最佳、催化活性最高,但当温度继续升高时,TTAC分解过快,会破坏催化剂的孔隙结构,造成结构坍塌,降低其催化活性[16],故最佳焙烧温度为400 ℃。

图7 焙烧温度对模型油中DBT脱除率的影响

Fig.7EffectofcalcinationtemperatureonDBTremovalinthemodeloil

2.3 反应条件对催化剂脱硫活性的影响

在HPMo负载量为15%、TTAC使用量为1.4 g(n(TTAC)/n(TEOS)=0.12)、焙烧温度为400 ℃的条件下制备TTAC-HPMo/SiO2催化剂,探讨其在不同反应条件下对模型油中DBT脱除率的影响。

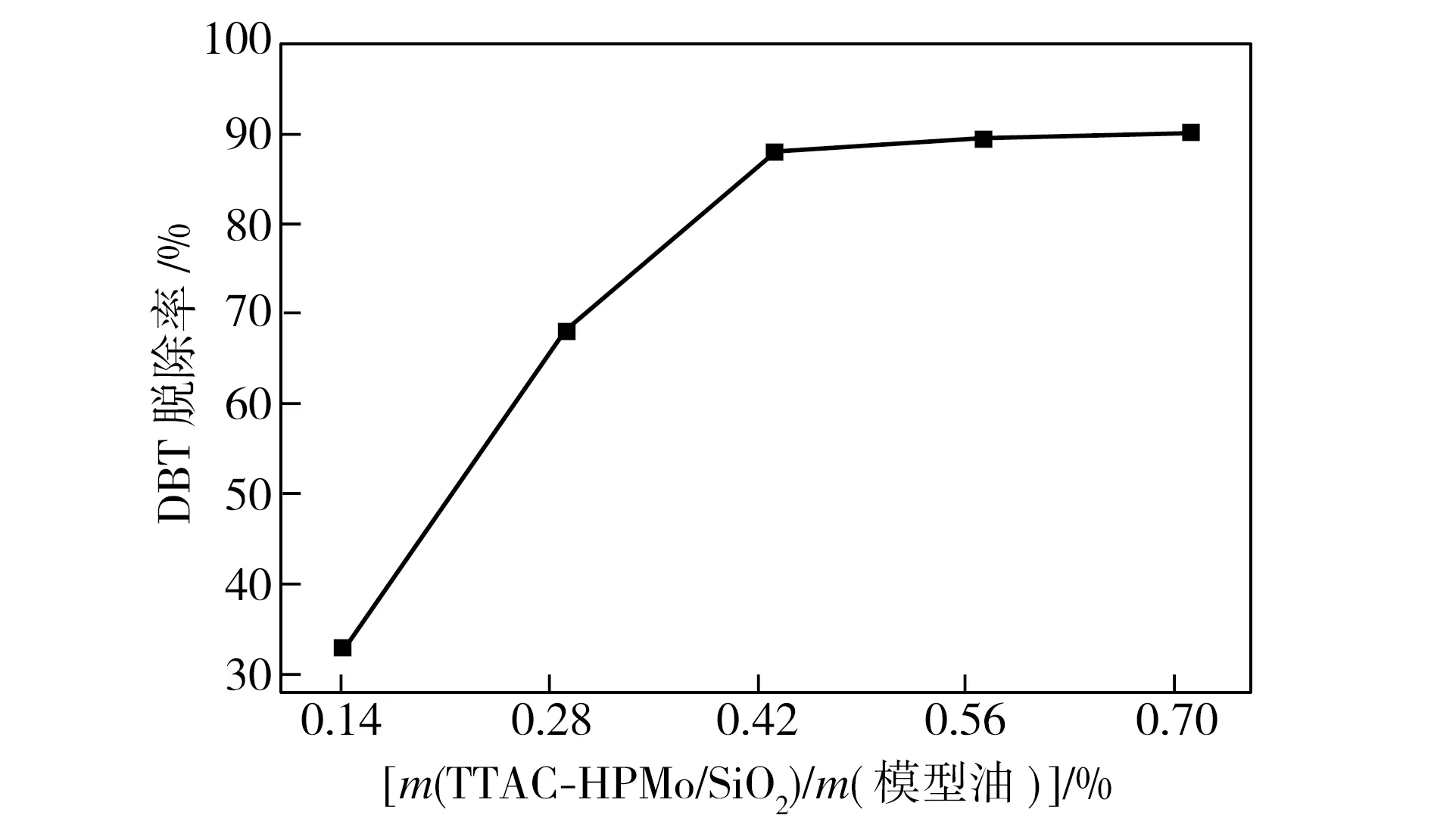

2.3.1m(TTAC-HPMo/SiO2)/m(模型油)

当V(H2O2)/V(模型油)=0.3%、反应温度为50 ℃、反应时间为30 min时,m(TTAC-HPMo/SiO2)/m(模型油)对模型油中DBT脱除率的影响如图8所示。从图8中可以看出,随着m(TTAC-HPMo/SiO2)/m(模型油)增大,TTAC-HPMo/SiO2催化剂对DBT脱除率逐渐升高,当m(TTAC-HPMo/SiO2)/m(模型油)=0.43%时,DBT的脱除率接近90%,继续增加催化剂用量,脱硫率无明显提升,这是因为催化剂的脱硫活性位点已经达到饱和,故最佳m(TTAC-HPMo/SiO2)/m(模型油)为0.43%。

图8 催化剂用量对模型油中DBT脱除率的影响

Fig.8EffectofcatalystdosageonDBTremovalinthemodeloil

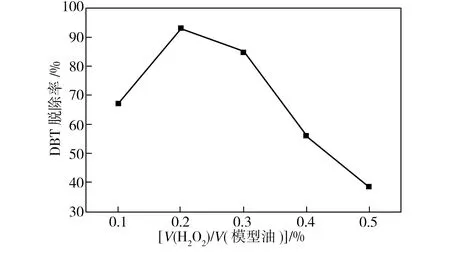

2.3.2V(H2O2)/V(模型油)

当m(TTAC-HPMo/SiO2)/m(模型油)=0.43%、反应温度为50 ℃、反应时间为30 min时,V(H2O2)/V(模型油)对模型油中DBT脱除率的影响如图9所示。从图9中可以看出,DBT的脱除率随着V(H2O2)/V(模型油)的增大呈现出先增加后降低的趋势,在V(H2O2)/V(模型油)=0.2%时,其对DBT的脱除率达到最高,但继续增大V(H2O2)/V(模型油)时,脱硫率反而下降,这是因为,V(H2O2)/V(模型油)的增大会增加反应中间体过氧化合物的生成量,有利于加快反应速率;但H2O2用量增加的同时也会给反应体系带来更多的H2O,催化剂TTAC-HPMo/SiO2具有亲水性能,更倾向于向反应体系中生成的水相中转移,降低其在模型油中的分散性,导致催化剂活性降低[13],故最佳V(H2O2)/V(模型油)为0.2%。

图9 H2O2加入量对模型油中DBT脱除率的影响

Fig.9EffectofH2O2additiononDBTremovalinthemodeloil

2.3.3 反应温度

当m(TTAC-HPMo/SiO2)/m(模型油)=0.43%、V(H2O2)/V(模型油)=0.2%、反应时间为30 min时,反应温度对模型油中DBT脱除率的影响如图10所示。从图10中可以看出,随着反应温度的升高,TTAC-HPMo/SiO2催化剂对DBT的脱除率逐渐升高,在反应温度为60 ℃时,DBT的脱除率已经达到100%,但反应温度继续升高时会使脱硫操作的成本升高,也会加快H2O2分解为氧气的副反应,致使溶液中活性氧原子数量减少,最终造成脱硫率下降[17],故TTAC-HPMo/SiO2脱除模型油中DBT的最佳反应温度为60 ℃。

图10 反应温度对模型油中DBT脱除率的影响

Fig.10EffectofreactiontemperatureonDBTremovalinthemodeloil

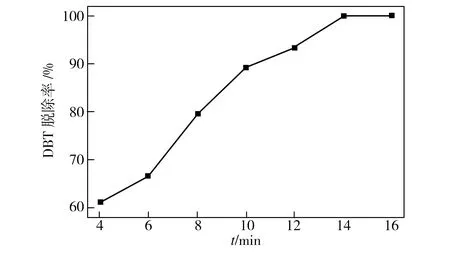

2.3.4 反应时间

当m(TTAC-HPMo/SiO2)/m(模型油)=0.43%、V(H2O2)/V(模型油)=0.2%、反应温度为60 ℃时,反应时间对模型油中DBT脱除率的影响如图11所示。从图11中可以看出,随着反应时间的延长,TTAC-HPMo/SiO2催化剂对DBT模型油的脱硫率逐渐升高,当反应时间为14 min时,脱硫率达到100%,继续延长反应时间,脱硫率不变,但会增加脱硫成本,故TTAC-HPMo/SiO2脱除模型油中DBT的最佳反应时间为14 min。

图11 反应时间对模型油中DBT脱除率的影响

Fig.11EffectofreactiontimeonDBTremovalinthemodeloil

3 结论

(1)以十四烷基三甲基氯化铵(TTAC)为模板剂,正硅酸乙酯(TEOS)为硅源,采用溶胶-凝胶法制备TTAC-HPMo/SiO2催化剂,在m(HPMo)/m(SiO2)=15%、焙烧温度为400 ℃条件下所制TTAC-HPMo/SiO2催化剂,其孔隙结构发达、氧化脱硫性能最佳。

(2)对于10 mL 以二苯并噻吩 (DBT) 为目标含硫化合物的模型油(硫含量为400 μg/g),当m(TTAC-HPMo/SiO2)/m(模型油)=0.43%、V(H2O2)/V(模型油)=0.2%、反应温度为60 ℃、反应时间为14 min时,所制TTAC-HPMo/SiO2催化剂对模型油中DBT的脱除率达到100%。

[1] Al-Lal A M, Bolonio D, Llamas A, et al. Desulfurization of pyrolysis fuels obtained from waste: Lube oils, tires and plastics[J]. Fuel, 2015, 150(2):208-216.

[2] Aguiar A, Ribeiro S, Silva A M N, et al. An effi-cienteco-sustainableoxidativedesulfurizationprocess using μ-oxo-bridged Fe(III) complex of meso-tetrakis(pentafluorophenyl) porphyrin[J]. Applied Catalysis A:General,2014, 478:267-274.

[3] Nie Y, Dong Y X, Bai L, et al. Fast oxidative desulfurization of fuel oil using dialkylpyridinium tetrachloroferrates ionic liquids[J].Fuel,2013,103:997-1002.

[4] Chen Y, Song H Y, Meng H, et al. Polyethylene glycol oligomers as green and efficient extractant for extractive catalytic oxidative desulfurization of diesel[J]. Fuel Processing Technology, 2017, 158:20-25.

[5] Jiang W, Zheng D, Xun S H, et al. Polyoxometalate-based ionic liquid supported on graphite carbon induced solvent-free ultra-deep oxidative desulfurization of model fuels[J]. Fuel, 2017, 190:1-9.

[6] 刘淑芝, 郭齐. 介孔分子筛HMS负载磷钨酸催化剂的制备及其氧化脱硫性能研究[J]. 能源化工, 2016, 37(5):13-16.

[7] Mota A, Butenko N, Hallett J P, et al. Application of VIVO(acac)2type complexes in the desulfurization of fuels with ionic liquids[J]. Catalysis Today, 2012, 196(1):119-125.

[8] 张娟, 赵地顺, 陈英曼,等. 燃料油氧化脱硫技术中氧化剂的研究进展[J]. 化学研究与应用, 2007, 19(6):577-582.

[9] 刘淑芝, 张威, 马艳丽. 杂多酸(盐)用于油品氧化脱硫的研究进展[J]. 化学工业与工程技术, 2013, 34(5):26-30.

[10] 田部浩三, 御圜生诚,小野嘉夫. 新固体酸和碱及其催化作用[M].郑禄彬,等译.北京: 化学工业出版社, 1992.

[11] Rao K, Gobetto R, Iannibello A, et al. Solid state NMR and IR studies of phosphomolybdenum and phosphotungsten heteropoly acids supported on SiO2, γ-Al2O3, and SiO2-Al2O3[J]. Journal of Catalysis, 1989, 119(2):512-516.

[12] 孙渝, 乐英红, 李惠云,等. MCM-41负载钨磷杂多酸催化剂的性能研究[J]. 化学学报, 1999, 57(7):746-753.

[13] Qiu J H, Wang G H, Zhang Y Q, et al. Direct synthesis of mesoporous H3PMo12O40/SiO2and its catalytic performance in oxidative desulfurization of fuel oil[J]. Fuel, 2015, 147:195-202.

[14] Sing K S W. Reporting physisorption data for gas/solid systems-with special reference to the determination of surface area and porosity[J]. Pure and Applied Chemistry, 1985, 57(4):603-619.

[15] Li Q N, Wang G H, Qiu J H, et al. Catalytic oxidative desulfurization of model fuel using [HPMo][HTAC]2/SiO2as a amphiphilic catalyst[J]. Advanced Materials Research, 2012, 396-398:827-832.

[16] 刘铭辉. 负载型杂多酸催化氧化柴油组分及提高十六烷值的研究[D].天津:天津大学, 2007.

[17] Tian Y S, Wang G H, Long J, et al. Ultra-deep oxidative desulfurization of fuel with H2O2, catalyzed by phosphomolybdic acid supported on silica[J]. Chinese Journal of Catalysis, 2016, 37(12):2098-2105.