冷轧组合式支承辊过盈配合面应力和微动滑移的分布及影响因素

2018-01-19董永刚宋剑锋

董永刚,朱 衡,宋剑锋,史 卫

(1.燕山大学机械工程学院,河北 秦皇岛,066004;2.中信戴卡股份有限公司研发科,河北 秦皇岛,066011)

热装组合式支承辊是一种新型结构支承辊,由辊芯和辊套经过盈配合热装在一起,辊套和辊芯可根据各自的使用功能选用不同的材料和热处理工艺,这样可同时保证支承辊外表面的硬度和芯部的韧性,从而提高辊身的耐磨性和疲劳寿命[1-2]。然而,冷轧过程中过盈配合面处同时承受装配应力以及高频率周期性的接触应力和旋转弯曲应力,由于辊套和辊芯的力学性能参数不同,相同应力分布状态下的变形存在差异,因而过盈配合面处会产生高频微动滑移,而且其轴向和周向分布都不均匀。这种高频率周期性的微动滑移是接触表面极小幅度的相对运动,会使构件损伤增加25%以上[2]。

在分析过盈配合面的应力应变分布、微动滑移特性及其对构件磨损和疲劳寿命的影响时,研究人员广泛应用的是有限元方法。赵俊等[3]以行星齿轮传动系统为对象,借助ANSYS等多种软件分析了轮毂厚度、过盈量及表面粗糙度对行星轮过盈配合部位疲劳寿命的影响规律。宫昱滨等[4]基于有限元模拟得到了两种过盈量的空心轴在微动循环周次变化下的配合面磨损轮廓和接触压应力、摩擦切应力、滑移幅值等微动参量的变化。王钰文等[5]建立了圆锥面过盈配合的有限元模型,分析摩擦系数、过盈量、配合锥度对过盈配合的应力分布和接触状态的影响。曾飞[6]结合有限元方法和微动实验分析了旋转弯曲载荷下轮对过盈配合面微动滑移幅值、微动滑移轨迹及微动滑移速度分布规律。Isaac等[7]采用ABAQUS软件研究不同形状圆管在轴向载荷和斜冲击载荷作用下的圆环-圆管过盈配合结构的应力应变分布以及能量吸收情况。Alfredsson[8]进行了旋转弯曲载荷条件下过盈配合车轴与轴套的微动实验,并结合有限元模拟研究接触应力、微动滑移幅值、摩擦系数等参数对车轴和轮毂过盈配合面微动损伤以及微动疲劳寿命的影响。Lanoue等[9]完成了不同形状过盈配合结构的旋转弯曲微动以及交替扭转微动的疲劳实验和有限元模拟,通过对比实验结果和模拟结果分析微动过程中过盈配合面滑移幅值与微动疲劳的关系,并根据4种不同的疲劳准则计算微动区疲劳强度衰减因子的变化范围。

目前,组合式支承辊辊套更换周期主要根据经验数据以及观测辊套外表面磨损状况来确定,而过盈配合面微动疲劳对组合式支承辊寿命的影响还没有得到足够重视,相关研究成果也较少。获取过盈配合面微动滑移分布是准确预测配合面微动疲劳寿命的基本前提,但冷轧过程中组合式支承辊过盈配合面的微动滑移量为微米级,其沿过盈配合面轴向和周向分布不均匀,而且辊套和辊芯的直径、长度以及过盈配合面面积均较大,通过实测方法得到微动滑移分布在技术上很难实现且测试精度无法保证,因此有限元方法不失为一种有效的研究途径。

本文利用ABAQUS等软件获得热装组合式支承辊过盈配合面上的应力、应变及微动滑移分布,并深入分析辊套厚度、摩擦系数、过盈量、轧制力、弯辊力等参数对过盈配合面应力分布及微动滑移量的影响规律。

1 组合式支承辊的三维建模

1.1 设备工艺参数和材料力学性能参数

表1为某钢铁股份有限公司冷轧薄板厂1220连轧机组的基本设备及轧制工艺参数,表2为其中四辊轧机的支承辊材料及力学性能参数。

表11220冷轧机组设备及工艺参数

Table1Equipmentandprocessparametersof1220coldrollingmill

参数名称参数值入口断面(厚度×宽度)/mm×mm3.0×900出口厚度/mm2.0总轧制压力/t600~1850轧制速度/m·min-189.78弯辊力/kN50~250压下率/%33工作辊直径/mm505~540支承辊直径/mm1193.8~1355工作辊辊身长度/mm1219~1280支承辊辊身长度/mm1200工作辊两端轴承中心距/mm2456支承辊两端轴承中心距/mm2456

表2支承辊的材料及力学性能参数

Table2Materialandmechanicalpropertyparametersofback-uproll

零件材料弹性模量/GPa泊松比辊套70Cr3NiMo2100.26辊芯451900.3零件抗拉强度/MPa屈服强度/MPa表面硬度(HB)辊套12001000229~302辊芯≥600≥355≤229

1.2 三维模型

图1为带钢冷轧四辊轧机的轧辊示意图,其中P为轧制力,F为支座反力。

图1 轧辊示意图

在ABAQUS中进行三维建模,工作辊辊身直径535 mm,支承辊辊身直径1355 mm,其中辊套厚度270 mm,过盈量0.8 mm。根据辊系结构的对称性,沿辊身长度方向对称面和轧件厚度对称面方向各取1/2作为模拟对象,在对称面上添加x方向位移约束以及绕y轴和z轴的转角约束,支承辊辊颈上半圆柱面部位添加y轴方向位移约束,轧制力以线载荷形式施加在工作辊和带材接触长度上,分别在工作辊和支承辊辊颈120°圆弧面按照余弦分布规律加载弯辊力和支座反力。辊系三维模型如图2所示。

图2 轧辊的三维模型

1.3 分析步设置

基于ABAQUS的分析过程共设置了5个依次运行的分析步:初始化、接触定义、过盈配合过程、轧制过程、弯辊力加载过程。在ABAQUS软件的Interaction模块中直接设置辊套和辊芯的过盈量,避免了过盈量变化时网格需要重新划分的问题。

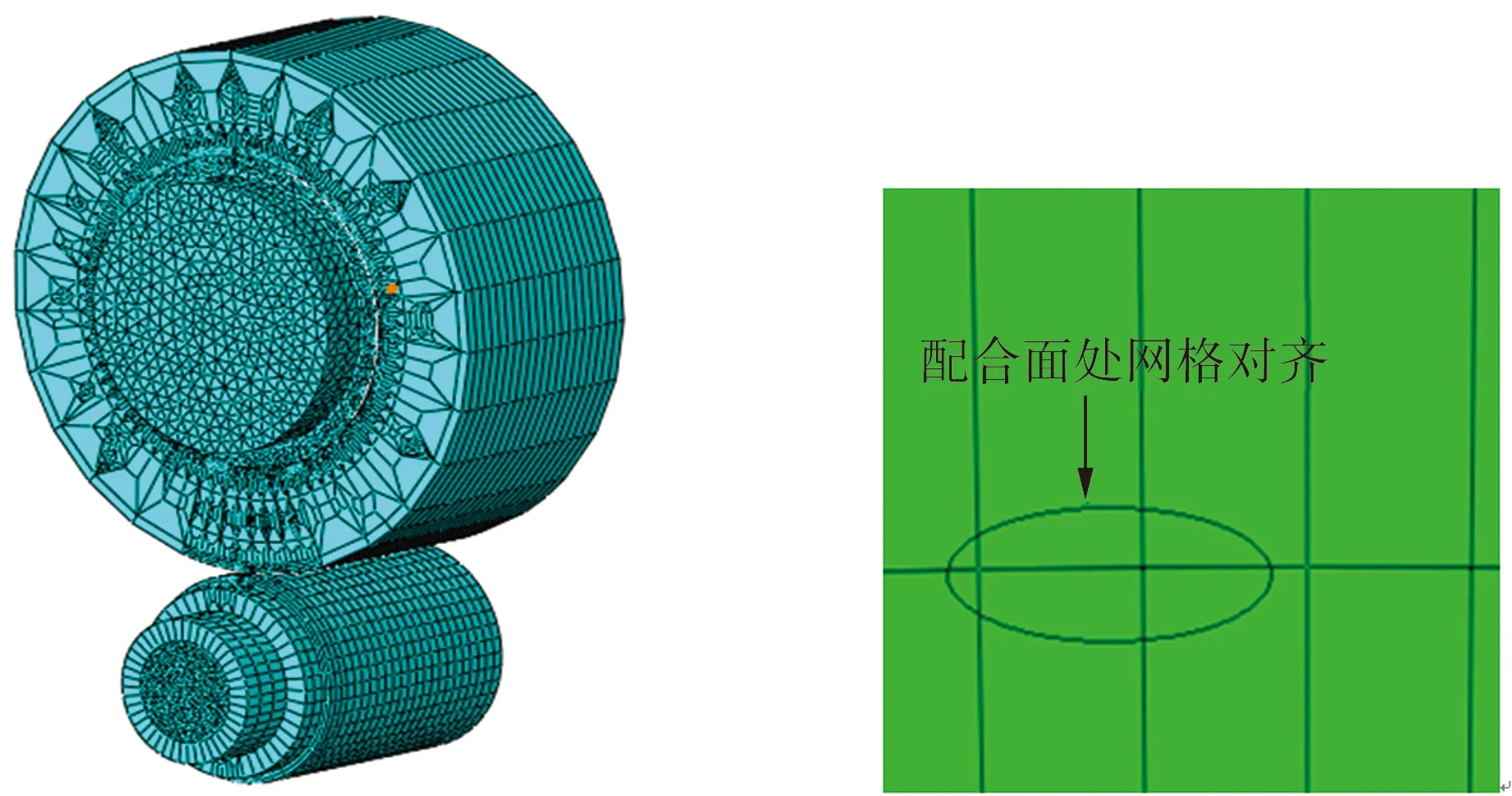

1.4 网格划分

辊系网格划分和过盈配合面节点位置如图3~图4所示。在接触面上采用八节点线性六面体单元,芯轴内部采用四节点线性四面体单元。为了得到过盈配合面处的相对滑移分布特性,需要保证辊套和辊芯配合面上对应节点重合,即辊套和芯轴接触面相同位置处网格对齐。将整个过盈配合面按照圆周方向和轧辊轴线方向进行离散,沿轴线方向离散为21个不同位置的圆弧,每一个圆弧沿圆周方向又离散为720对节点,即一共将过盈配合面离散为15 120对节点。为了提高分析效率,模拟轧制过程时只将工作辊旋转一个比较小的弧度,这样便于得到辊套和辊芯过盈配合面上不同位置处的相对位移。

(a)整体网格 (b)过盈配合面处网格

图3轧辊的网格划分

Fig.3Meshgenerationoftherollers

图4 过盈配合面节点位置

2 组合式支承辊过盈配合面应力分布及其影响因素

在冷轧过程中热装组合式支承辊过盈配合面的应力可能受辊套厚度、装配过盈量、轧制力、弯辊力、配合面摩擦系数等因素的影响,以如下参数为基准值进行有限元模拟:辊套厚度270 mm、过盈量0.8 mm、摩擦系数0.2、轧制力890 t、弯辊力150 kN,获得过盈配合面的应力应变分布情况,并且通过每次只改变其中一个参数值来研究不同因素对过盈配合面应力分布的影响规律。

2.1 过盈配合面的应力应变分布

按图2所示,x、y、z分别表示支承辊过盈配合面的轴向、径向和周向,因此本文用σx、σy、σz分别表示各节点的轴向、径向、周向应力,用τxy、τyz、τxz表示相应方向剪切应力。与此对应,轴向、径向、周向应变记为εx、εy、εz,相应方向剪切应变记为γxy、γyz、γxz。

冷轧过程中过盈配合面辊端处(距辊身长度中间对称面550 mm处)节点的应力分量沿圆周方向的分布如图5所示。从图5中可以看出,周向应力σz最大(280~340 MPa),其次为径向应力σy(约为周向应力σz的1/3),而其余4个应力分量值非常小,在-15~15 MPa之间。

图5 过盈配合面辊端处应力分量的周向分布

Fig.5Circumferentialdistributionsofstresscomponentsattherollerendoftheinterferencefitsurface

图6为冷轧过程中过盈配合面上的应力分布。由图6(a)和图6(b)可见,过盈配合面上的径向应力和周向应力都是在压扁区最大,远离压扁区其值逐渐减小并趋近于某个定值。由图6(c)可以看出,在过盈配合面压扁区中心处(节点位置为0 rad)剪切应力为零,沿圆周方向在压扁区边部剪切应力达到最大值后在非压扁区逐渐减小并趋于零。由图6(d)可见,在过盈配合面压扁区中心处轴向应力值最大,沿圆周方向从压扁区中部到压扁区边部轴向应力迅速减小,并在非压扁区趋于定值。

(a)径向应力σy

(b) 周向应力σz

(c)剪切应力τyz

(d)轴向应力σx

将过盈配合面分为辊套内表面和辊芯外表面,其辊端部位节点应变分量沿圆周方向的分布如图7所示。从图7中可知,由于过盈配合面处应力状态相同,但辊套和辊芯材料的弹性模量、泊松比、剪切模量不同,因此二者应变有小幅度差异,辊套内表面的应变值略小于辊芯外表面的应变值,这也是过盈配合面产生轴向和周向滑移的根本原因。

(a)辊套内表面

(b)辊芯外表面

Fig.7Circumferentialdistributionsofstraincomponentsattherollerendoftheinterferencefitsurface

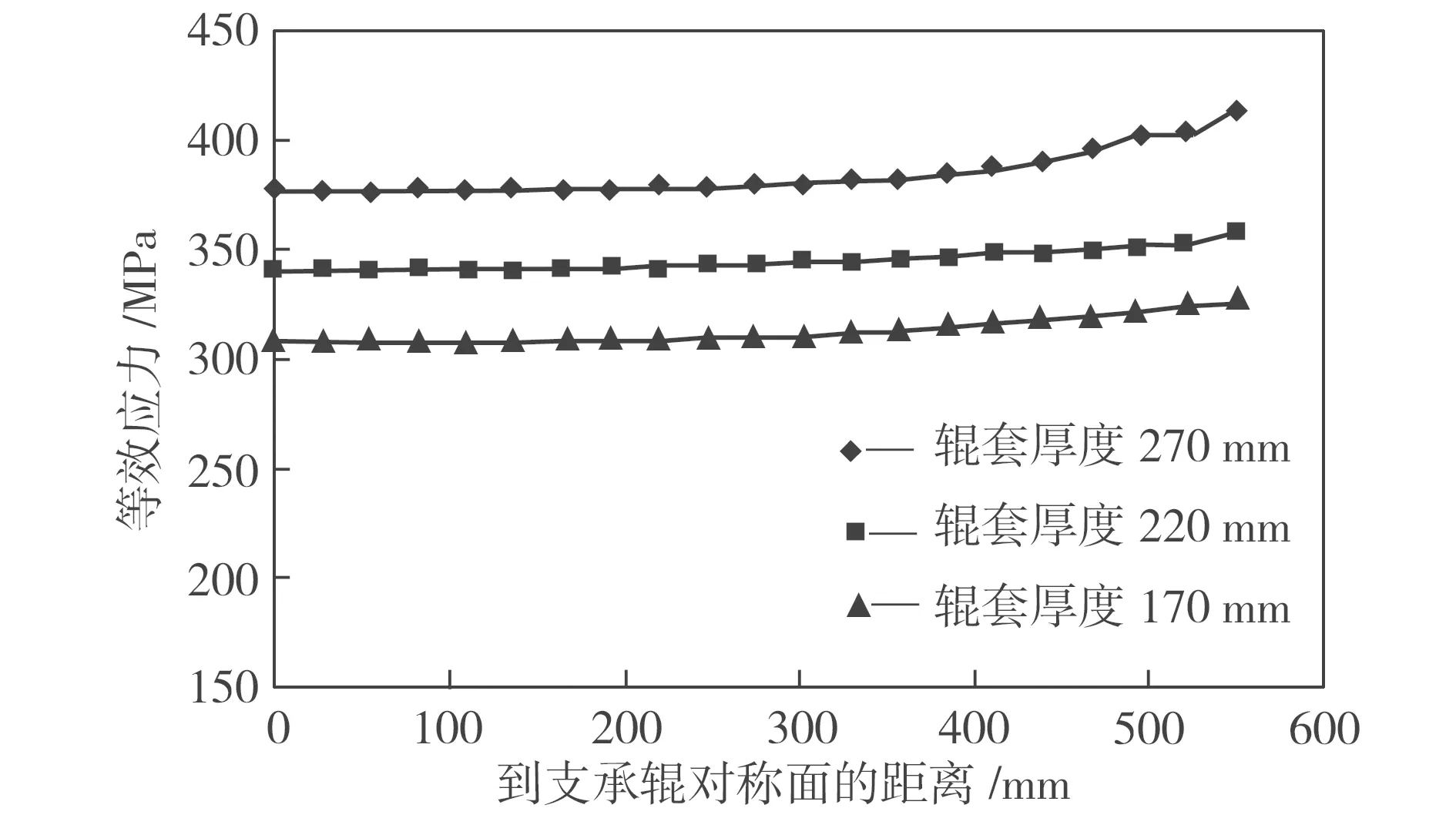

2.2 过盈配合面应力分布的影响因素分析

不同参数对冷轧过程中过盈配合面上Von Mises等效应力分布的影响如图8所示。由图8(a)和图8(b)可知,过盈配合面上的等效应力与辊套厚度和过盈量基本成正比。这是因为,辊套厚度和过盈量的增大导致配合面上节点沿圆周方向的拉伸变形增加,周向应力变大,而周向应力对等效应力的影响最大。由图8(c)可见,等效应力几乎不受配合面摩擦系数的影响,其原因在于仅改变摩擦系数时,过盈配合面径向应力和周向应力不变,而其他应力分量值太小,因此等效应力变化也很小。另外,轧制力增大导致辊系挠度和压扁区应变增加,压扁区径向应力和周向应力也随之变大,因此该区域的等效应力与轧制力正相关,而轧制力对过盈配合面压扁区之外其他区域的应力分布影响较小,如图8(d)所示。与轧制力相比弯辊力要小得多,而且弯辊力作用在工作辊上,改变工作辊凸度,对支承辊过盈配合面径向应力和周向应力的影响很小,因此弯辊力对支承辊过盈配合面等效应力的影响也很小,如图8(e)所示。

(a)辊套厚度

(b)过盈量

(c)摩擦系数

(d) 轧制力

(e)弯辊力

图8不同参数对过盈配合面上VonMises等效应力分布的影响

Fig.8EffectsofvariousparametersonVonMisesstressdistributionontheinterferencefitsurface

3 组合式支承辊过盈配合面微动滑移分布及其影响因素

以如下参数为基准值进行有限元模拟:辊套厚度270 mm、过盈量0.8 mm、配合面摩擦系数0.2、轧制力890 t、弯辊力150 kN,获得辊套内表面和辊芯外表面对应节点的轴向和周向位移,求辊套、辊芯位移差值得到整个过盈配合面不同位置处的相对滑移分布规律,并且通过每次只改变其中一个参数值来研究不同因素对支承辊旋转一周过程中过盈配合面微动滑移量的影响。

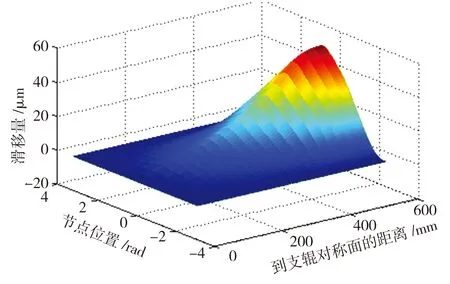

3.1 过盈配合面的微动滑移分布

带材冷轧过程中热装组合式支承辊旋转一周时过盈配合面上节点的周向滑移量和轴向滑移量分布如图9所示。

(a)周向滑移量

(b)轴向滑移量

Fig.9Distributionsofcircumferentialandaxialslipsontheinterferencefitsurface

图9表明,离支承辊长度方向对称面距离越远,过盈配合面的周向和轴向微动滑移量越大。另外,由图9(a)可见,周向滑移量在压扁区中心和过盈配合面顶部(节点位置为-π rad 和π rad)为零,在压扁区边部达到最大;由图9(b)可见,压扁区中心的轴向滑移量最大。

3.2 过盈配合面微动滑移量的影响因素分析

3.2.1 辊套厚度对微动滑移量的影响

辊套厚度不同时的组合式支承辊过盈配合面周向和轴向滑移量如图10所示。由图可见,带材冷轧过程中,支承辊过盈配合面的周向滑移量和轴向滑移量均与辊套厚度负相关,这是因为装配面上的接触应力随辊套厚度的增加而变大,因此在摩擦系数不变的情况下装配面上节点的相对滑移量会随辊套厚度的增加而变小。

(a)周向滑移量

(b)轴向滑移量

图10辊套厚度对过盈配合面周向和轴向滑移量的影响

Fig.10Effectsofrollsleevethicknessoncircumferentialandaxialslipsontheinterferencefitsurface

3.2.2 过盈量对微动滑移量的影响

过盈量对配合面微动滑移量的影响如图11所示。由图11可见,辊套和辊芯的过盈量变大时,周向滑移量先较大幅度增加然后小幅度减小,而轴向滑移量增大到一定值后基本保持不变。这主要是由于过盈配合面上接触应力和径向应力随着过盈量增加而变大,同时过盈装配面的应变也增大,从而导致微动滑移量的增加;但另一方面,接触应力增大又反过来抑制了相对微动滑移。在过盈量和接触应力这两个因素的综合作用下,相对滑移量的变化出现增大到一定值后趋于稳定的现象。

(a)周向滑移量

(b)轴向滑移量

Fig.11Effectsofinterferencemagnitudeoncircumferentialandaxialslipsontheinterferencefitsurface

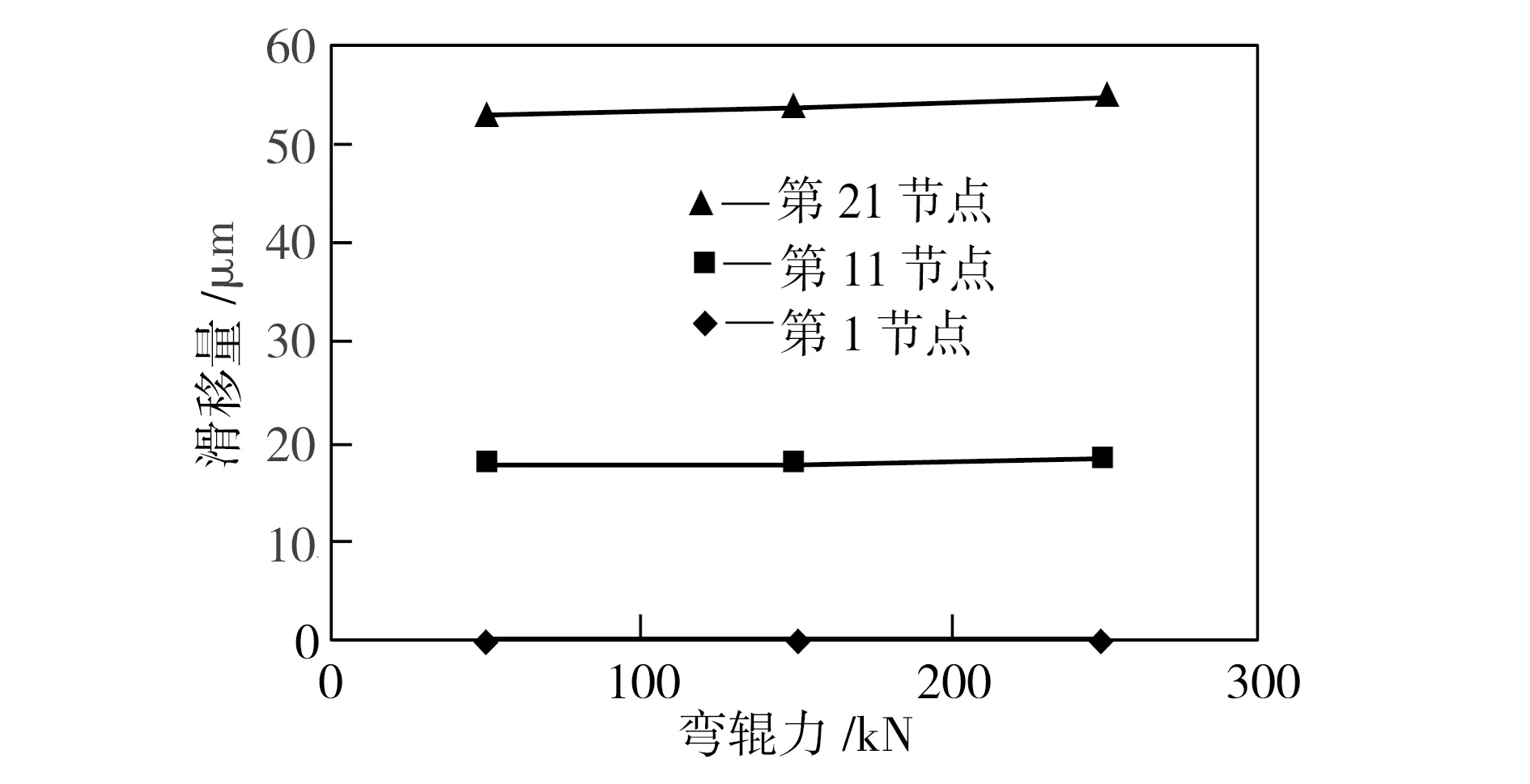

3.2.3 弯辊力对微动滑移量的影响

弯辊力对过盈配合面微动滑移量的影响如图12所示。由于冷轧过程中弯辊力相对于轧制力来说要小得多,其对过盈配合面上的径向应变和周向应变的影响很小,因此随着弯辊力的增大,过盈配合面轴向和周向滑移量的变化均很小。

(a)周向滑移量

(b)轴向滑移量

Fig.12Effectsofbendingforceoncircumferentialandaxialslipsontheinterferencefitsurface

3.2.4 轧制力对微动滑移量的影响

轧制力的增加使过盈配合面辊身端部应力增大,从而使配合面上的相对滑移量相应增大,如图13所示。

图13轧制力对过盈配合面辊端处周向和轴向滑移量的影响

Fig.13Effectsofrollingforceoncircumferentialandaxialslipsattherollerendoftheinterferencefitsurface

3.2.5 摩擦系数对微动滑移量的影响

摩擦系数对过盈配合面微动滑移量的影响如图14所示。由库仑摩擦定律可知,接触面上的滑动摩擦力与摩擦系数和径向接触应力成正比,当径向力不变时,滑动摩擦力与摩擦系数线性正相关。由图14可见,过盈配合面摩擦系数与辊端处的周向和轴向滑移量成反比,这是由于摩擦力增大抑制了微动滑移的产生。

图14摩擦系数对过盈配合面辊端处周向和轴向滑移量的影响

Fig.14Effectsoffrictioncoefficientoncircumferentialandaxialslipsattherollerendoftheinterferencefitsurface

4 结论

(1)冷轧过程中,组合式支承辊过盈配合面上的周向应力最大,径向应力次之,且二者均在轧辊压扁区中心达到最大,而其余几个应力分量值都非常小。离支承辊长度方向对称面距离越远,过盈配合面的周向和轴向微动滑移量越大;周向滑移量在压扁区边部达到最大,轴向滑移量在压扁区中心达到最大。

(2)当支承辊外径不变时,辊套越厚,冷轧过程中过盈配合面接触应力越大,微动滑移量越小。

(3)摩擦系数对过盈配合面应力分布影响很小,而与过盈配合面上的微动滑移量成反比。

(4)过盈量增大时,过盈配合面上接触应力及径向应力明显增大,滑移量随之增加,但接触应力增大又使相对滑移被抑制,在这两个因素的综合作用下,微动滑移量随着过盈量的增大呈现先增加后趋于稳定的变化趋势。

(5)轧制力提高导致过盈配合面压扁区应力明显增大,而其对过盈配合面其它区域的应力分布影响较小;轧制力与微动滑移量成正比。弯辊力对过盈配合面应力及微动滑移量的影响均较小。

[1] Dong Y G, Wang M J, Su Y L. Building the mathematical model of elastic deformation for rolls system by four-high mill strip rolling with a composite back-up roll[J]. Advanced Materials Research, 2012,413:320-325.

[2] 史卫.冷轧过程中热装组合式支承辊微动行为及疲劳寿命的研究[D].秦皇岛:燕山大学,2015.

[3] 赵俊,林腾蛟,钟声,等.行星轮-轴承过盈配合部位疲劳寿命及其影响因素分析[J].大连理工大学学报,2016,56(4):355-361.

[4] 宫昱滨,鲁连涛,张远彬,等. 空心轴过盈配合结构循环微动磨损的仿真研究[J].机械工程学报,2017, 53(6):123-130.

[5] 王钰文,丁俊,李小彦,等.圆锥面过盈配合微动损伤的机理研究[J]. 机械设计与研究,2016(5):139-143.

[6] 曾飞.列车轮对弯曲载荷作用下过盈配合面微动行为研究[D].成都:西南交通大学,2012.

[7] IsaacCW,OluwoleO.Energyabsorptionimpro-vement of circular tubes with externally press-fitted ring around tube surface subjected under axial and oblique impact loading[J]. Thin-walled Structures,2016,109:352-366.

[8] Alfredsson B. Fretting fatigue of a shrink-fit pin subjected to rotating bending: experiments and simulations[J]. International Journal of Fatigue, 2009,31:1559-1570.

[9] Lanoue F, Vadean A, Sanschagrin B. Fretting fatigue strength reduction factor for interference fits[J]. Simulation Modelling Practice and Theory,2011, 19(9):1811-1823.