热挤压与热处理对半固态方法制备7075铝合金显微组织与拉伸性能的影响

2018-01-19,,,

,,,

(南昌大学 1.机电工程学院;2.江西省高性能精确成形重点实验室,南昌 330031;3.江西雄鹰铝业股份有限公司,南昌 330500)

0 引 言

7075铝合金为高强高硬铝合金,具有密度小、强度高、焊接性能良好等优点,广泛应用于国防与民用领域且具有广阔的市场[1-4]。热挤压技术是一种加工效率高、材料余量少的工业生产方法,研究人员已对挤压过程的变形行为及挤压模具的优化进行了大量的试验与计算仿真[5-7]。

目前,制备7075铝合金棒的常用方法主要有直接浇注法和半连续铸造(DC)法两种。直接浇注法具有浇注难度低、容易控制等优点,但很容易将氧化物夹杂带入到铝合金中;半连续铸造法具有生产效率高、制备的合金成分比较稳定等优点,然而该方法的直接水冷方式使铝合金棒内外存在较大的温差,容易引起缩松和晶粒粗大等缺陷,导致铝合金棒的质量下降。针对上述方法的缺点,研究者采用超声振动、电磁或机械搅拌等半固态方法来制备铝合金棒,所得组织主要为当量直径较小,具有较高形状因子的等轴晶[8],与传统的直接浇注法和半连续铸造法相比,具有成分均匀、拉伸性能稳定等优点[9-11]。其中,剪切低温浇注式(LSPSF)半固态浆料制备工艺是一种通过控制液态合金形核来抑制液态合金凝固过程中枝晶生长的半固态浆料制备工艺[12],该工艺通过低过热浇注、凝固初期激冷和混合搅拌的综合作用,在合金熔体内获得最大数量的游离晶,并通过控制后续的冷却过程来获得组织性能良好的半固态浆料。LSPSF半固态浆料制备工艺主要包括3个步骤:(1)将具有一定过热度的合金熔体浇注至进料口;(2)合金熔体在自身重力和输送管转动共同作用下向下流动;(3)合金熔体在浆料蓄积器中冷却。郭洪民[13]采用剪切低温浇注式半固态浆料制备工艺制备了A356、ZL201、6082和7075等铝合金半固态浆料,并充分研究了该工艺条件下初生固相的形态演变过程和球晶组织的形成机理;朱会等[14]采用连续切片技术对LSPSF半固态浆料制备工艺制备的半固态浆料组织进行三维重构,从三维的角度描述了初生固相的数量、大小和平均等效直径。目前,由LSPSF半固态浆料制备工艺发展而来的流变挤压铸造、流变轧制是其主要的发展方向[15]。为充分发挥半固态浆料组织的特性,作者采用剪切低温浇注式半固态浆料制备工艺制备了7075铝合金铸棒,并依次进行均匀化处理、热挤压加工和T6热处理,研究热挤压和热处理对该铝合金显微组织及拉伸性能的影响。

1 试样制备与试验方法

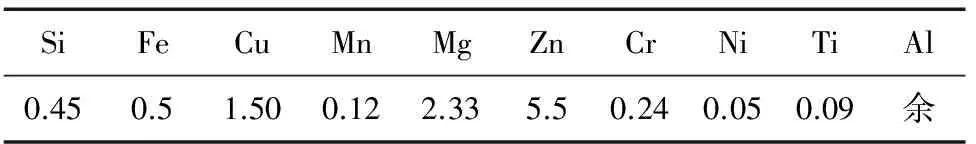

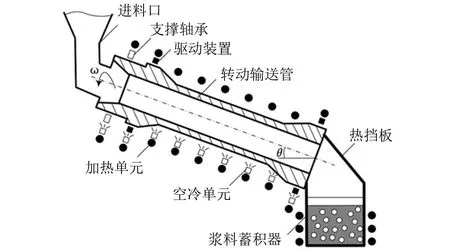

试验原料为国内某铝业公司提供的工业纯铝(纯度99.7%)、工业纯镁(纯度99.9%)、纯锌(纯度99.7%)及Al-50%Cu(质量分数,下同)、Al-17%Si、Al-20%Mn、Al-10%Cr等中间合金。按照GB/T 3190-2008中7075铝合金的化学成分进行配料,将原料放入30 kW井式电阻炉中进行熔化,加热温度为730~750 ℃,然后加入占熔体质量为0.5%的无钠精炼剂和0.46%的变质剂铝钛硼丝(Al-5%Ti-B),静置15 min;采用剪切低温浇注式半固态法制备铝合金铸棒,装置见图1所示,转动输送管倾角为20°、转速为90 r·min-1,浇注温度为(675±10) ℃, 在转动输送管口处放置45钢模具,使半固态浆料流入并凝固冷却,得到φ110 mm×50 mm的7075铝合金铸棒。按照GB/T 7999-2007,采用Q4TASMAN型直读光谱仪测铝合金铸棒的化学成分,测试结果如表1所示。

表1 7075铝合金铸棒的化学成分(质量分数)Tab.1 Chemical composition of aluminum alloy 7075casting rod (mass) %

图1 剪切低温浇注式半固态浆料制备工艺装置示意Fig.1 Equipment Diagram of semi-solid slurry preparation process of low superheat pouring with a shear field

为了消除偏析,使铝合金的成分更加均匀,将7075铝合金铸棒放入箱式热处理炉中进行均匀化处理,温度为460 ℃,保温24 h,空冷。对均匀化处理后的铝合金铸棒在1 000 t卧式挤压机中进行热挤压加工,挤压比为10,预热温度为320 ℃,保温12 h,挤压模具的预热温度为450 ℃,挤压力为(16.5±0.3) MPa,挤压速度为1 mm·s-1,挤压后水冷。所得铝合金棒的直径为3 mm。

将7075铝合金棒在箱式热处理炉中进行T6热处理,先在465 ℃固溶2 h,放入10~20 ℃水中进行水淬,然后在高温干燥箱中进行140 ℃×14 h的人工时效处理,之后取出空冷。

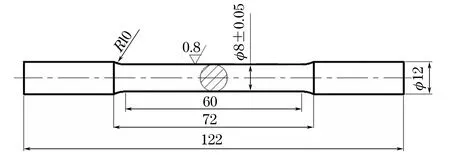

按照GB/T 3191-2010、GB/T 228-2002,在20 kN UTM4000型微机控制电子万能试验机上分别对铸态、挤压态和T6热处理态7075铝合金试样进行拉伸试验,屈服前拉伸速度为2 mm·min-1,屈服后拉伸速度为5 mm·min-1,试样尺寸如图2所示。

图2 拉伸试样的形状与尺寸Fig.2 Shape and size of tension specimen

在不同状态7075铝合金棒上截取金相试样,经XQ-1型镶嵌机镶嵌,粗磨、抛光后腐蚀,腐蚀溶液为Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1.0 mL HF),腐蚀时间为10 s,然后用酒精冲洗并吹干,在Axio Scope.A1型光学显微镜(OM)上观察显微组织。采用BRUKER D8 ADVANCE型X射线衍射仪(XRD)分析物相组成。

在附带能谱仪(ESD)的FEI Quanta200F型环境扫描电子显微镜(SEM)下观察断口形貌,并分析断口区域合金元素的含量。

2 试验结果与讨论

2.1 对显微组织的影响

由图3可知,铸态铝合金的初生相呈近似球状,这是由于激冷导致铝合金瞬间大量形核,并且熔体内枝晶受到剪切破坏作用,从而导致初生相近似球状[16-17],且在晶界处析出次生相,锌、镁、铜等3种溶质元素偏聚在晶界上[18-19]。经过热挤压加工后,显微组织发生明显的变化,原来的大部分近似球状晶粒变为不规则状晶粒,仅有局部区域仍保留球状晶粒,同时高温塑性变形增加了原子的扩散能力,使原来的晶界发生变形,部分晶界破碎、消失,产生不连续晶界析出相,该析出相为弥散分布的细小晶粒状脱溶产物[20]。与镁合金等低层错能的金属不同,铝合金不易发生“形核—长大”的动态再结晶过程,动态回复为主要软化机制,因此晶粒基本保留大变形过程产生的不规则形貌。经T6热处理后,晶粒的晶界更明显,由于仅发生回复,而不发生大角度晶界的迁移,因此晶粒的形态、大小与热挤压态的基本相同。

图3 不同状态7075铝合金的显微组织Fig.3 Microstructure of 7075 aluminum alloy in different states: (a) as-cast state; (b) extrusion state and (c) T6 heat treatment state

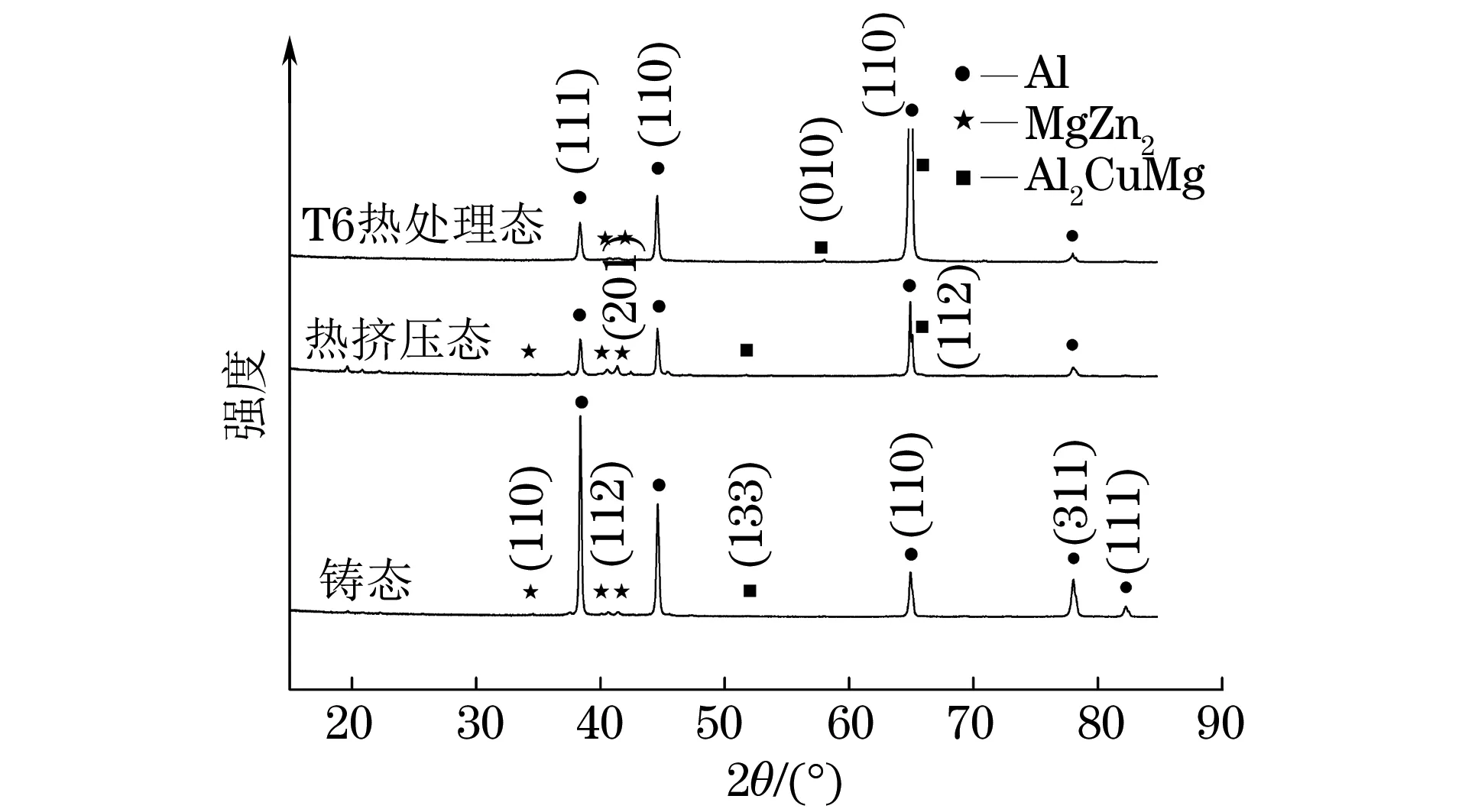

采用半固态方法制备的7075铝合金主要包括α-Al、二元η相(MgZn2)和三元S相(Al2CuMg),由于T相和S相不易区分[21],还可能存在部分四元T相 (Al-Zn-Mg-Cu)。由图4可知:试验制得的铸态7075铝合金的相组成为α+η,挤压态与T6热处理态铝合金的相组成均为α+η+S,在热挤压过程中形成的S相为主要强化相。

图4 不同状态7075铝合金的XRD谱Fig.4 XRD patterns of 7075 aluminum alloy in different states: (a) as-cast state; (b) extrusion state and (c) T6 heat treatment state

XRD谱中晶面衍射峰的强弱反映了不同晶粒中该晶面平行于表面分布的相对数量。当某晶面衍射峰强度最大时,说明该晶面产生了择优取向[22],所以最强峰的变化可以直接反映晶体取向的变化。由图4还可看出,铸态铝合金的最强衍射峰为(111)晶面的,次强峰为(110)晶面的,挤压态铝合金的最强峰为(110)晶面的,这是因为在热挤压过程中晶粒受到剪切作用而发生转动,使(110)晶面垂直于挤压方向,从而形成织构。T6热处理加剧了(110)晶面的择优取向,(111)晶面平行于表面分布的相对数量进一步减少,这说明在固溶和时效过程中,晶粒中的残余应力逐渐被释放,从而使织构转变过程得以继续进行。

2.2 对拉伸性能的影响

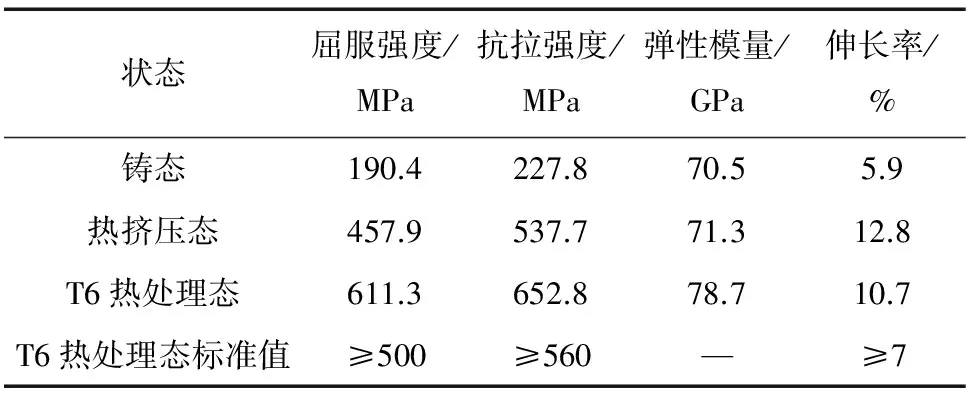

由表2可以看出:不同状态7075铝合金的弹性模量均较高,均大于70 GPa;热挤压态铝合金的抗拉强度和屈服强度比铸态的分别提高了136%和140%,这是由于在热挤压变形过程中,晶粒一般受三向压缩或剪切作用,晶粒内部产生大量位错,位错之间互相缠结,使得微观裂纹难以形成和扩展,同时挤压变形减少了缩松等铸造缺陷,使相成分更均匀,组织更致密,因此拉伸性能较好;经T6热处理后,7075铝合金中析出更多的强化相(S相),固溶效果明显,因此其抗拉强度和屈服强度比热挤压态的分别提高了21%和33%,伸长率略有下降。由此可以得出,强化相的产生是热挤压和热处理态铝合金拉伸性能得以提高的重要原因。

经过热挤压后,采用半固态方法制备的7075铝合金的抗拉强度明显增大,高于采用传统方法制备铝合金的。这是由于与易发生破碎的枝晶相比,采用半固态方法制备7075铝合金组织中的近球形晶粒在变形过程中发生应力集中的概率较小,具有更高的抵抗变形能力,因此热挤压态铝合金的抗拉强度明显增大。

表2 不同状态7075铝合金的拉伸性能Tab.2 Tensile properties of 7075 aluminum alloy indifferent states

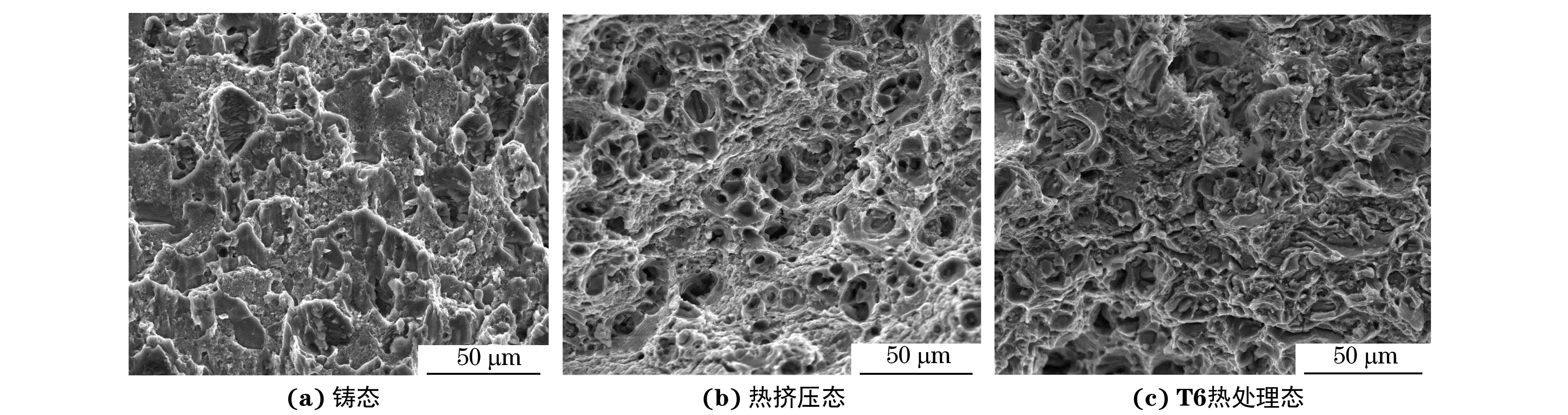

由图5可以看出:铸态铝合金试样的断裂方式脆性断裂,断口多为解理断口和沿晶断口,且存在高低不平的剪切台阶;热挤压态和T6热处理态铝合金试样的断裂方式为韧性断裂,与T6热处理态的断口相比,热挤压态铝合金试样断口的韧窝更深、更密集,这说明该试样在拉伸过程中产生了更大的塑性变形;T6热处理态铝合金试样断口上分布着大量的韧窝与韧带,并且韧窝的中心含有沉淀相或夹杂物,因此裂纹容易在晶界和相界等界面上形成,从而导致断裂[23]。

图5 不同状态7075铝合金的拉伸断口SEM形貌Fig.5 Tensile fracture SEM morphology of 7075 aluminum alloy in different states: (a) as-cast state; (b) extrusion state and (c) T6 heat treatment state

由图6可以看出:铸态铝合金试样断口中的铝、镁和硅等元素含量随距A点距离的变化较明显;断口中块状颗粒的铝元素含量很低,而镁和硅元素的含量均高于其他区域的,由此判定该块状颗粒为Mg2Si,尺寸为10 μm。该块状颗粒不能起到明显的强化作用,与基体相比更不易发生塑性变形,因此在该颗粒与其他相的界面处易产生裂纹。裂纹扩展形成解理面,从而导致脆性断裂的发生。

3 结 论

(1) 经过热挤压加工后,采用剪切低温浇注式半固态浆料制备工艺制备的7075铝合金组织中近似球状晶粒变为不规则形状晶粒,并产生不连续晶界析出相;经T6热处理后,铝合金组织出现较为明显的晶界,晶粒仅发生动态回复,其形态、大小与热挤压态的基本相同;热挤压加工和T6热处理使7075铝合金组织中的(110)晶面产生择优取向。

(2) 经热挤压加工后,7075铝合金的抗拉强度和屈服强度比铸态的分别提高了136%和140%,经T6热处理后,其抗拉强度和屈服强度进一步提高;经热挤压和T6热处理后,7075铝合金的断裂方式由铸态的脆性断裂变为韧性断裂。

[1] 曲展鸿,邵鹿峰. 中国铝加工业市场及发展浅析[J].有色金属加工,2014,43(4):7-9.

[2] HUO W, HOU L, CUI H,etal. Fine-grained AA 7075 processed by different thermo-mechanical processings[J]. Materials Science & Engineering A, 2014, 618:244-253.

[3] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56(4):862-871.

[4] CHAYONG S, ATKINSON H V, KAPRANOS P. Multistep induction heating regimes for thixoforming 7075 aluminium alloy[J].Metal Science Journal, 2013, 20(4):490-496.

[5] 陈小明,宋仁国, 李杰. 7xxx 系铝合金的研究现状及发展趋势[J]. 材料导报,2009, 23 (3):67-70.

[6] WU X H, ZHAO G Q, LUAN Y G,etal. Structure optimization of porthole die based on aluminum profile extrusion process numerical simulation[J].Transactions of Nonferrous Metals Society of China, 2006,16(s3): 1261-1264.

[7] YU C D, ZHANG X X, ZHANG W F,etal. Numerical simulation and experiment of internal cracks of 7050 aluminum alloy during cold extrusion [J].Journal of Plasticity Engineering, 2015, 22(1):29-33.

[8] 杨湘杰. 半固态成形技术最新进展——第11届合金与复合材料半固态成形国际会议技术报告综述[J]. 特种铸造及有色合金,2010,30(10):918-922.

[9] 黄持伟,杨湘杰,刘旭波,等. 转管倾斜角度对半固态A356合金组织的影响[J]. 铸造,2014,63(1):30-33.

[10] 王扬虎. A356合金半固态流变挤压过程中组织分析[D]. 兰州:兰州理工大学,2013.

[11] 马国睿. Mg-Al-Si合金半固态组织演变及其影响因素[D]. 哈尔滨:哈尔滨工程大学,2011.

[12] 刘旭波,杨湘杰,郭洪民. 铝合金半固态浆料LSPSF法在线制备[J]. 特种铸造及有色合金,2008,28(10):762-765.

[13] 郭洪民. 半固态铝合金流变成形工艺与理论研究[D]. 南昌:南昌大学, 2007.

[14] 朱会, 杨湘杰, 郭洪民. A356铝合金近球晶组织三维重构及空间结构表征[J]. 热加工工艺, 2013, 42(17):27-31.

[15] 郭洪民, 杨湘杰. LSPSF流变铸造工艺及其应用[J]. 特种铸造及有色合金, 2008(增刊1):355-359.

[16] 李春晓,郑小平,赵丹,等. 预变形量对7075合金半固态组织与性能的影响[J]. 金属热处理,2016,41(2):127-131.

[17] 周冰. 强制对流搅拌制备7075铝合金半固态组织性能研究及数值模拟[D].北京:北京科技大学,2015.

[18] 林高用, 彭大暑, 魏圣明,等. 强化固溶处理对7075铝合金组织的影响[J]. 金属热处理, 2002, 27(11):30-33.

[19] 陈丹丹, 张海涛, 蒋会学,等. DC铸造7075铝合金微观偏析的量化分析[J]. 材料与冶金学报, 2011, 10(3):220-225.

[20] 赵青. 热处理工艺对7075铝合金组织和力学性能的影响[D].郑州:郑州大学,2012.

[21] 王海军. 7075合金大直径铸锭均匀化技术研究[D].北京:北京科技大学,2015.

[22] 张丁非,耿青梅,胡红军,等.挤压-剪切AZ61镁合金组织和织构的演变[J].材料热处理学报, 2014,35(2):39-42.

[23] 刘继华,李荻,刘培英. 热处理对7075铝合金应力腐蚀及断口形貌的影响[J].材料热处理学报,2010, 31(7):109-113.