钨/铜载流摩擦副的电弧烧蚀行为

2018-01-19,,,

,,,

(1.机械科学研究总院武汉材料保护研究所,特种表面保护材料及应用国家重点实验室,武汉 430030; 2.洛阳理工学院材料科学与工程学院,洛阳 471023;3.河南科技大学,河南省材料摩擦学重点实验,洛阳 471003)

0 引 言

载流摩擦副是在相对运动中传递电能的摩擦副,如为电力机车提供电能的受电弓滑板和接触网导线、电动机中的碳刷和金属滑环以及高低压开关等。载流摩擦副的摩擦磨损性能直接影响着其使用寿命和电能传递的可靠性[1-3]。由于电流的导入,载流摩擦副的摩擦磨损行为具有特殊性,在高速重载条件下,其摩擦磨损性能会急剧恶化[4-8]。研究发现,载流摩擦副因运动不平稳而脱离或闭合时产生的载流电弧是导致其性能恶化的主要原因。在日本和德国,学者们希望通过先进制造和装配技术来提高载流摩擦副接触的平稳性,从而避免载流电弧的产生,但效果并不理想[9]。载流电弧的产生是不可避免的,因此减轻电弧烧蚀成为研究人员关注的重点。

载流摩擦副在工作过程中,接触表面会产生摩擦热、电阻热和接触不平稳时形成的电弧热,其中电弧热是导致其摩擦磨损性能和导电品质下降的主要因素[10]。载流电弧的产生具有随机性和瞬时性,很难对其性能进行研究。目前研究大多集中在高低压开关在脱离或闭合时产生的载流电弧的燃弧和烧蚀性能[11-12],以及电力机车升弓条件下产生的弓网电弧的性能上[13]。一般的载流电弧在燃弧过程中只做垂直方向的单向运动,但是电力机车运行时产生的弓网电弧不仅会随受电弓滑板做垂直方向的上下运动,还会沿接触线做水平方向的切向运动,而目前对多向运动下载流电弧性能的研究还未见报道。为此,作者在自制的载流电弧试验机上进行了多向运动条件下载流电弧的燃弧和烧蚀性能研究。

1 试样制备与试验方法

试验用探针材料为钨合金,化学成分(质量分数)为0.70%~0.99%ThO2,余W。钨合金探针的尺寸为φ2.4 mm×45 mm,末端加工成锥角为30°的圆锥状。板材料是纯铜,尺寸为80 mm×40 mm×8 mm。试验前,用400#和800#SiC金相砂纸打磨铜试样,丙酮和酒精清洗;钨探针用丙酮和酒精进行清洗。

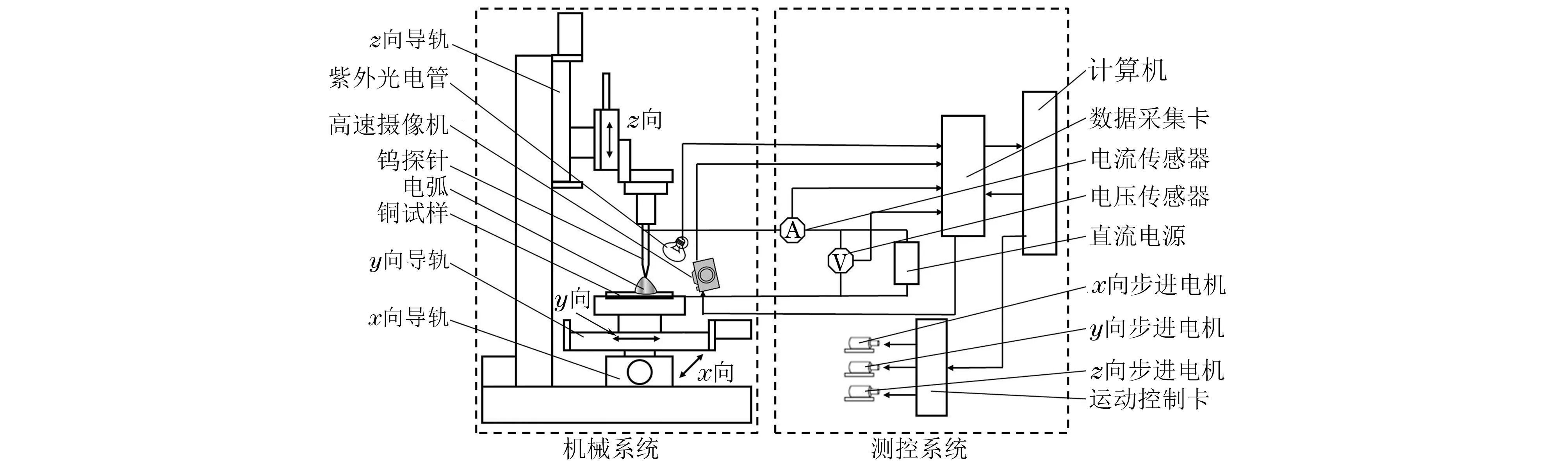

在如图1所示的自制载流电弧试验机上进行铜试样的载流电弧烧蚀试验,试验机由机械和测控两部分组成。机械系统通过调整z向步进电机的转速和转向使钨探针沿z向导轨上下移动,通过调整x向步进电机的转速和转向使铜试样沿x向导轨往复运动。当钨探针和铜试样滑动接触时,钨探针、铜试样和直流电源组成封闭电流回路,电流通过钨探针和铜试样的接触面传递;当钨探针和铜试样脱离时,钨探针、载流电弧、铜试样和直流电源组成封闭的电流回路,电流通过载流电弧传递。测控系统由量程为0~50 A的霍尔式电流传感器、量程为0~50 V的霍尔式电压传感器和拍摄速率为1 000 帧·s-1的高速摄像机组成,所有信号均由数据采集卡同步采集,采集频率5 kHz,采集的信号经软件处理后在计算机显示器上显示。

将钨探针和铜试样装配在试验机上,钨探针为阴极,铜试样为阳极,二者保持接触。接通JP50100D型直流电源输出电流,给定试验电压为30 V,试验电流分别为20,25,30,35,40,45 A,使铜试样沿x方向以10 mm·s-1速度运动,钨探针保持静止,1 s后,使钨探针以3 mm·s-1速度上移,与铜试样脱离产生载流电弧,由测控系统测得电流和电压,将其分别记作电弧电流和电弧电压,电场强度等于电弧电压除以对应时刻钨探针与铜试样之间的距离。

图1 载流电弧试验机结构示意Fig.1 Structure diagram of current-carrying arc tester

试验完成后,利用Nanofocus AG型三维表面轮廓仪对铜试样表面的烧蚀平面进行面扫描,得到其纵剖面的烧蚀轮廓,并测量烧蚀坑尺寸;利用JSM-5610LV型扫描电子显微镜(SEM)观察烧蚀表面,用附带的能谱仪(EDS)分析烧蚀表面的化学成分。

2 试验结果与讨论

2.1 载流电弧燃弧过程

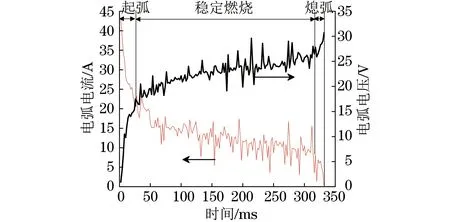

由图2可知:随着时间的延长,电弧电流先快速降低,然后缓慢降低,最后迅速降低,电弧电压则先快速增加,然后缓慢增加,最后迅速增加;根据电弧电流和电弧电压的变化规律可将电弧燃弧过程分为起弧、稳定燃烧和熄弧3个阶段,起弧、稳定燃烧和熄弧的时间间隔分别约为25,295,12 ms,分别约占整个燃弧时间的7%,89%,4%。

图2 电弧电流和电弧电压随时间的变化曲线(试验电流40 A)Fig.2 Variation curves of arc current and arc voltage vs time (test current of 40 A)

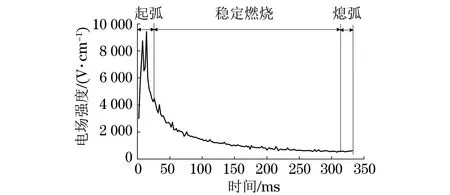

图3 载流电弧电场强度随时间的变化曲线(试验电流40 A)Fig.3 Electric field intensity vs time curve of current-carrying arc (test current of 40 A)

根据电弧燃弧机理,电弧的燃烧与弧隙间电场强度和烧蚀表面的温度有关,特别是在起弧阶段,电场强度起主要作用。由图3可以看出:在起弧阶段,电场强度迅速地先增后降,最高约9 000 V·cm-1,在稳定燃烧和熄弧阶段,电场强度缓慢降低,最终维持在约500 V·cm-1。

在起弧阶段,钨探针和铜试样逐渐脱离,接触面积减小,导致接触电阻和传递的电流密度增大,高电阻产生的热量使低熔点铜试样熔化。在钨探针和铜试样脱离瞬间,液态铜被拉起,发生气化产生铜蒸气,此时的钨探针(阴极)在较高的电场强度下发射出电子,电子向铜试样(阳极)运动时,与铜蒸气碰撞后产生带电粒子,从而产生电弧。带电粒子中的电子和阳离子在电场作用下分别向阳极和阴极运动形成电子流和阳离子流,使电弧导电;带电粒子在弧柱中运动时发生碰撞,动能转化为热能,使弧柱温度升高,电弧中又因热电离产生带电粒子;电子流和阳离子流分别轰击铜试样和钨探针,使铜试样和钨探针发生熔化和气化,为电弧提供金属蒸气。因此,电弧稳定燃烧。随着钨探针和铜试样间距的增大,电弧被不断拉长,其热量散失程度加剧,电弧温度降低。温度的降低导致带电粒子复合而消失,电弧熄灭。

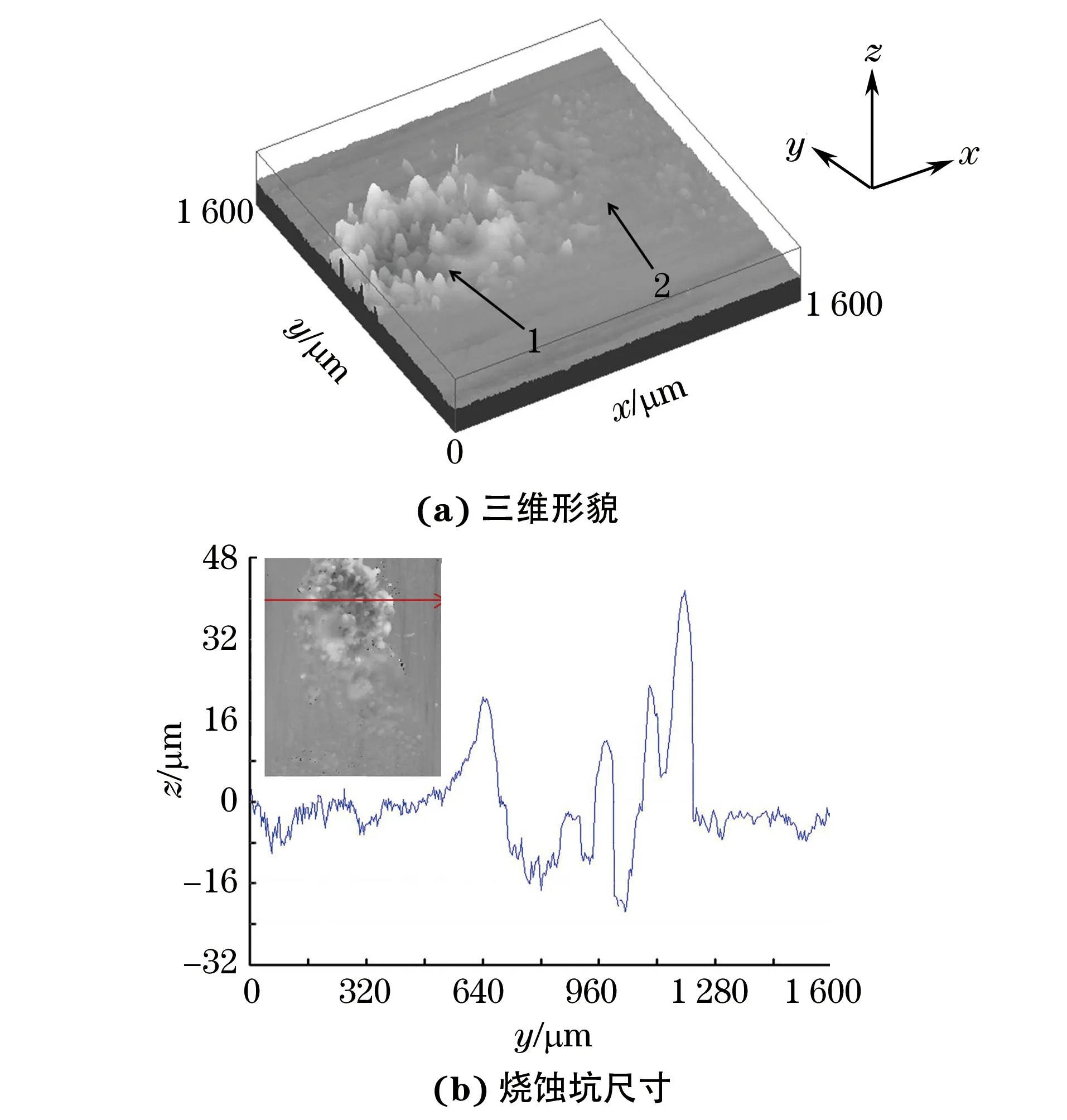

图4 铜试样烧蚀表面三维形貌和烧蚀坑尺寸(试验电流40 A)Fig.4 Three-dimensional morphology (a) and erosion pit size (b) on erosion surface of copper specimen (test current of 40 A)

2.2 载流电弧烧蚀行为

由图4可以看出,在试验电流为40 A和试验电压为30 V条件下产生的载流电弧作用下,铜试样表面的烧蚀形貌有两种不同的特征:位置1处有宽约713 μm,深约16 μm的烧蚀坑,烧蚀坑内及边缘处凸凹不平,可以推断是由液态金属喷溅导致的,铜试样烧蚀严重;位置2处是由铜试样的不充分熔化形成的,烧蚀明显较轻。结合图2、图3分析可知:在起弧阶段和稳定燃烧初期,电弧电流和电场强度高,说明载流电弧单位长度上的产热量高[14],电弧燃烧强烈,导致铜试样的电弧烧蚀严重;随着时间的延长(铜试样沿x向运动距离增加),电场强度和电弧电流降低,载流电弧单位长度上的产热量降低,电弧趋于熄灭,导致铜试样的电弧烧蚀较轻。可见,载流电弧对铜试样的严重烧蚀主要发生在起弧阶段和稳定燃烧阶段的初期。

电弧烧蚀是在电弧热输入和电弧力共同作用下,摩擦副表面发生熔化和蒸发气化而导致的材料损耗,烧蚀形式有蒸发气化烧蚀和液态喷溅烧蚀两种。

2.3 试验电流对电弧烧蚀的影响

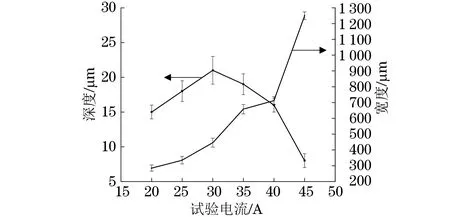

由图5可见,随着试验电流的增加,铜试样表面的电弧烧蚀坑宽度增大,深度先增加后减小。

由图6可见,当试验电流分别为20,30,40 A时,由金属蒸气态电弧向气体态电弧转变的时间分别为152,196,210 ms。随着试验电流的增大,金属蒸气态电弧的存在时间延长。

图5 铜试样表面烧蚀坑尺寸随试验电流的变化曲线Fig.5 Surface erosion pit size vs test current curves of copper specimen

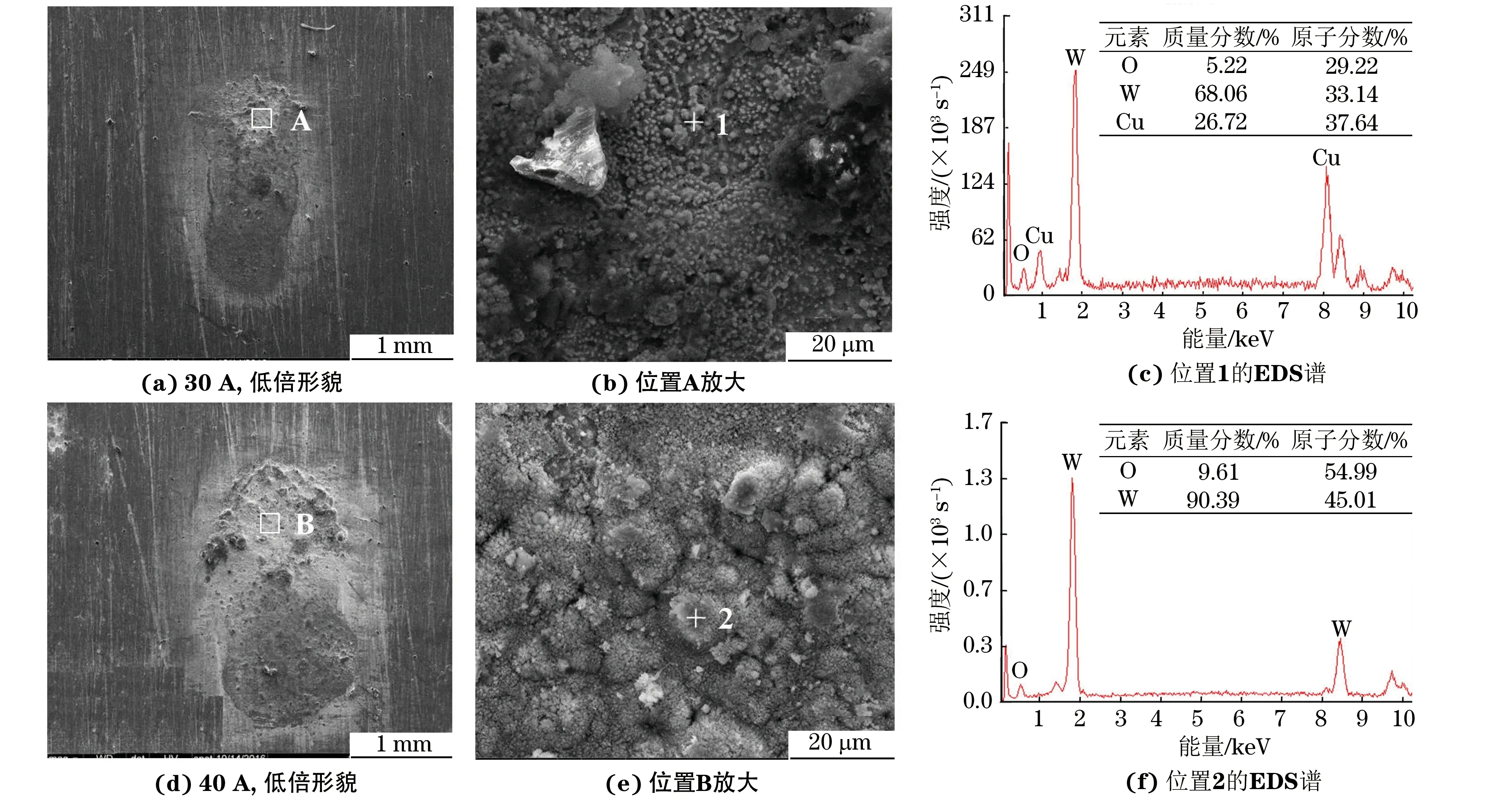

由图7可以看出:当试验电流为30 A时,铜试样表面形成烧蚀坑,烧蚀坑上分布着白色沉积物,放大后可观察到大量的细小颗粒;能谱分析结果显示,烧蚀表面含有铜、钨和氧元素。当试验电流为40 A时,铜试样表面形成明显的烧蚀坑,烧蚀区域比试验电流为30 A时的大,烧蚀坑上分布着大量白色沉积物,放大后可观察到较大颗粒的沉积物;能谱分析结果显示,烧蚀表面含有大量的钨和少量的氧元素,没有铜元素。

载流电弧烧蚀与电弧热-力作用引起的液态喷溅行为相关。

(1)电弧热输入的影响

载流电弧中的电子和阳离子分别轰击阳极和阴极表面,其动能转化为热能,同时电弧以辐射和热传导形式向阴极和阳极输入电弧热,同时在阴极和阳极表面还因电流传输产生电阻热,这些热量导致阴极和阳极材料表面温度升高,发生熔化和蒸发气化[15];试验电流越大,电弧能量越高,带电粒子数目越多,热量输入越大,电弧熔化和蒸发气化加剧。

图7 不同试验电流下铜试样烧蚀表面的SEM形貌和EDS谱Fig.7 SEM morphology and EDS spectra of arc erosion surface of copper specimen at different test currents: (a, d) low magnification morphology at 30 A and 40 A; (b, e) enlarged views of positions A and B and (c, f) EDS spectra of spots 1 and 2

电弧热输入还与电弧状态密切相关,载流电弧在燃烧过程中经历金属蒸气态和气体态两个电弧状态。金属蒸气态电弧中的带电粒子主要由金属蒸气电离产生,金属阳离子质量大,运动性差,会导致电弧热量集中;气体态电弧是空气中气体参与电离,气体电离产生的阳离子质量轻,容易扩散,电弧热量分散[16]。电弧状态发生改变时,表现出的宏观特征是电弧电压出现突跳[15]。综上可知:随着试验电流增大,电弧热输入增加,同时金属蒸气态电弧存在时间延长,电弧热输入集中,这些均加剧了电弧烧蚀。

(2) 电弧力的影响

烧蚀坑的形成是液态金属喷溅的结果,熔化是发生喷溅的前提,但电弧力驱动液态金属流动是喷溅产生的根本原因[17]。作用在液态金属表面的电弧力主要由带电粒子对液态金属表面的轰击力、金属蒸发气化产生的反作用力和电弧等离子流力组成[12]。电弧力越大,越有利于液态金属流动而发生喷溅。

此外,液态金属要溢出熔池表面形成喷溅,必须克服其表面张力的束缚作用,因此,喷溅实质上是液态金属动能和表面束缚能竞争的结果[15]。液态金属的表面张力随温度的升高呈线性降低;而当熔池中存在难熔颗粒时会阻碍金属液体的流动,导致黏度和表面张力的增大[16]。综上可知:电流的增加使钨探针发生强烈的蒸发气化,导致钨的大量沉积;钨熔点较高,其大量沉积增加了液态金属的黏度和表面张力,阻碍了喷溅的发生,不利于烧蚀坑的形成,导致烧蚀坑变浅。

3 结 论

(1) 随燃弧时间的延长,载流电弧的电流呈下降趋势,电压呈增加趋势,电场强度则先增后降;载流电弧分为起弧、稳定燃烧和熄弧3个阶段,各阶段的时间间隔分别约占整个燃弧时间的7%,89%,4%;在载流电弧作用下铜试样的严重烧蚀主要发生在起弧阶段和稳定燃烧阶段的初期。

(2) 随着试验电流的增大,金属蒸气态电弧存在时间延长,铜试样表面的电弧烧蚀坑宽度增加,深度先增后降;试验电流为30 A时,烧蚀坑表面形成大量小颗粒状的,主要由铜、钨和氧组成的沉积物,当电流增大至40 A时,烧蚀坑表面形成较大颗粒状的,主要由钨和氧组成的沉积物;高熔点钨的大量沉积增加了液态金属的黏度和表面张力,阻碍了喷溅的发生,导致烧蚀坑变浅。

[1] 张永振,杨正海,上官宝. 载流摩擦的研究现状与挑战[J]. 自然杂志, 2014, 36(4):256-263.

[2] ARGIBAY N, SAWYER W G. Low wear metal sliding electrical contacts at high current density[J]. Wear, 2012, 274/275:229-237.

[3] 宋联美, 张永振, 上官宝, 等. 碳/碳复合材料的载流摩擦磨损性能及机理[J]. 机械工程材料, 2014, 38(1):76-80.

[4] YANG H J, CHEN G X, GAO G Q,etal. Experimental research on the friction and wear properties of a contact strip of pantograph-catenary system at the sliding speed of 350 km/h with electric current[J]. Wear, 2015, 332/333: 949-955.

[5] 李克敏,上官宝, 杜三明, 等. 摩擦速度和电流密度对铜基复合材料载流摩擦磨损性能的影响[J]. 机械工程材料, 2015, 39(3): 22-31.

[6] 贾利晓, 张永振, 李健,等. 浸金属碳材料的载流摩擦磨损性能研究[J]. 材料工程, 2008(12): 11-18.

[7] CHEN G X, YANG H J, ZHANG W H,etal. Experimental study on arc ablation occurring in a contact strip rubbing against a contact wire with electrical current[J]. Tribology International, 2013, 61:88-94.

[8] 贾利晓, 张永振, 孙乐民,等. 两种炭材料的载流摩擦磨损性能比较[J]. 材料工程,2010(9): 91-95.

[9] 高宗宝,吴广宁,吕玮,等. 高速电气化铁路中的弓网电弧现象研究综述[J]. 高压电器,2009, 45(3):104-108.

[10] YANG Z, ZHANG Y, ZHAO F,etal. Dynamic variation of arc discharge during current-carrying sliding and effect on directional erosion[J].Tribology International,2016,94:71-76.

[11] 王俊勃,张燕,杨敏鸽,等. Fe掺杂对纳米复合Ag-SnO2电接触合金电弧演化行为的影响[J]. 稀有金属材料与工程,2006,35(12): 1954-1958.

[12] 吴细秀. 开关电器触头材料喷溅侵蚀模型研究及其试验[D]. 武汉:华中科技大学,2005:29-35.

[13] 高国强,郝静,古圳,等.高速铁路中受电弓升弓过程弓网电气特性[J]. 高电压技术,2016,42(11): 3569-3575.

[14] 姜焕中.电弧焊及电渣焊[M].北京:机械工业出版社,1988:28.

[15] 荣命哲.电接触理论[M].西安:西安交通大学,1999:80-90.

[16] 荣命哲,贾文慧,王瑞军. 低压电器电极间发生的电弧放电及其特性[J]. 低压电器, 1998(3):9-14.

[17] RHIM W K, OHSAKA K, PARADIS P F,etal. Noncontact technique for measuring surface tension and viscosity of molten materials using high temperature electrostatic levitation[J]. Review of Scientific Instruments, 1999, 70(6):2796-2801.