基于流路设计的斜隔板引流喷射换热器研究

2018-01-19李传玺尹海蛟刘春江

李传玺,张 婷,郭 凯,尹海蛟,刘 辉,刘春江

基于流路设计的斜隔板引流喷射换热器研究

李传玺1, 2,张 婷1, 2,郭 凯1, 2,尹海蛟1, 2,刘 辉1, 2,刘春江1, 2

(1. 天津大学化工学院,天津 300350;2. 化学工程联合国家重点实验室(天津大学),天津 300350)

为提高原油加热等壳程蒸汽冷凝换热工况的换热效果,本文基于流路设计提出了一种斜隔板层间引流喷射型换热器,并采用数值模拟方法进行分析.分别探究了斜隔板倾角、进口流速、层间引流喷射、换热单元层数对换热性能的影响,获得了换热器综合性能(JF因子)与倾斜角、进口流速的经验关联式.结果表明:壳程斜隔板结构能够提高换热器的JF因子,且倾斜角和进口流速的适当增大有利于换热器性能的提高;多段引流喷射能利用进料气引流上一层的乏汽,提高上层乏汽热品位;斜隔板引流喷射结构放大效应小,有利于工业生产.

管壳式换热器;换热强化;壳程蒸汽冷凝;三维模型的流体力学模拟

随着我国工业化程度的日益加深,对能源的需求量也逐步增加[1-2].能源的回收利用是一个重要的问题[3].换热器是热量利用的关键设备,据统计,换热器在现代化学工业中的投资大约占设备总投资的30%[4-5].换热器类型多种多样[6],随着技术的不断革新,许多新型高效换热器也不断产生[7-14].但管壳式换热器在众多的换热器类型中仍处于主导地位,占据换热设备总量的80%,以上[15-16],关于此方面的研究也较为广泛[17-20].

管壳式换热器采用被动式传热技术[21],原油加热等壳程蒸汽冷凝的工况应用普遍,所以对壳程蒸汽冷凝换热进行研究很有必要.相变换热过程中的流动和传热过程十分复杂,因为随着蒸汽的凝结,气体流速、压力、不凝结气浓度、传热系数及各气体相对份额等参数沿气体流动方向变化很大[17, 21-22].华北电力大学范伟[23]在考虑凝结对换热影响的基础上利用多孔介质理论对冷凝侧的换热过程建立数值计算的控制方程,得到了压力场、温度场、速度场等,为凝结换热器的设计及计算提供了依据.天津大学思勤等[24]则针对折流杆式冷凝器提出了一种壳侧蒸汽冷凝传热的计算方法并通过实验加以验证.华中科技大学胡琼[25]采用水-水蒸气传热介质探究了流量、折流元件间距等因素的影响.Fernández等[26]建立了描述惰性气体存在情况下的膜状冷凝过程中所存在的气溶胶现象的模型并研究了液滴的影响.Kim[27]对4种不同的翅片强化管进行三维模拟,探究了翅片密度和高度对换热效果的影响.Dalkilic等[28]研究了壳程冷凝和蒸发过程中冷剂种类、设备几何尺寸、流速等因素对传热速率的影响,对该过程参数的选择提出了建议.然而,壳程蒸汽冷凝换热过程后有乏汽存在,螺旋折流板换热器等较难应用于此类工况,且目前针对乏汽热品位提高的研究工作相对较少.

换热器的换热效果与冷热流体的流型和流路划分密切相关.同时,冷热流体的流型和流路划分又与换热器的内部结构有关,所以可通过流型与流路搭建设备结构和换热效果的桥梁,即通过流型流路的设计达到目标换热效果,再通过设备结构设计实现所需要的流路和流型.本文针对管壳式换热器设计了一种斜隔板引流喷射模型,以壳程蒸汽的热品位提升和壳程换热强化为目的逐步开展研究.通过流路分析,采用引流喷射实现换热强化,设计了满足该流动现象的换热器结构.经济性是换热器设计的重要因素[29],本文基于对流传热系数、压降以及同时考虑换热效果和能耗的JF因子[30]对所设计换热器进行了评价分析.首先研究了壳程斜隔板结构对换热过程的强化作用;然后研究了文丘里引流喷射器对乏汽的热品位提升作用,并对该结构的重要参数进行了分析.

1 流场设计与设备结构设计

1.1 流场设计

对于壳程通蒸汽的管壳式换热器冷凝工况,随着换热的进行,壳程蒸汽逐渐冷凝,未冷凝的蒸汽热品位也会降低,导致后续换热效果变差.为保证换热后气体仍能发挥良好换热效果,本文在隔板层间加入引流喷射结构,利用生蒸汽与乏汽的混合来提高乏汽热品位,保证后续换热效果.

1.2 设备结构设计

文丘里引流喷射作用可实现引流喷射效果,所以本文在隔板层间增设一文丘里引流喷射器,以实现上层乏汽的热品位提升.

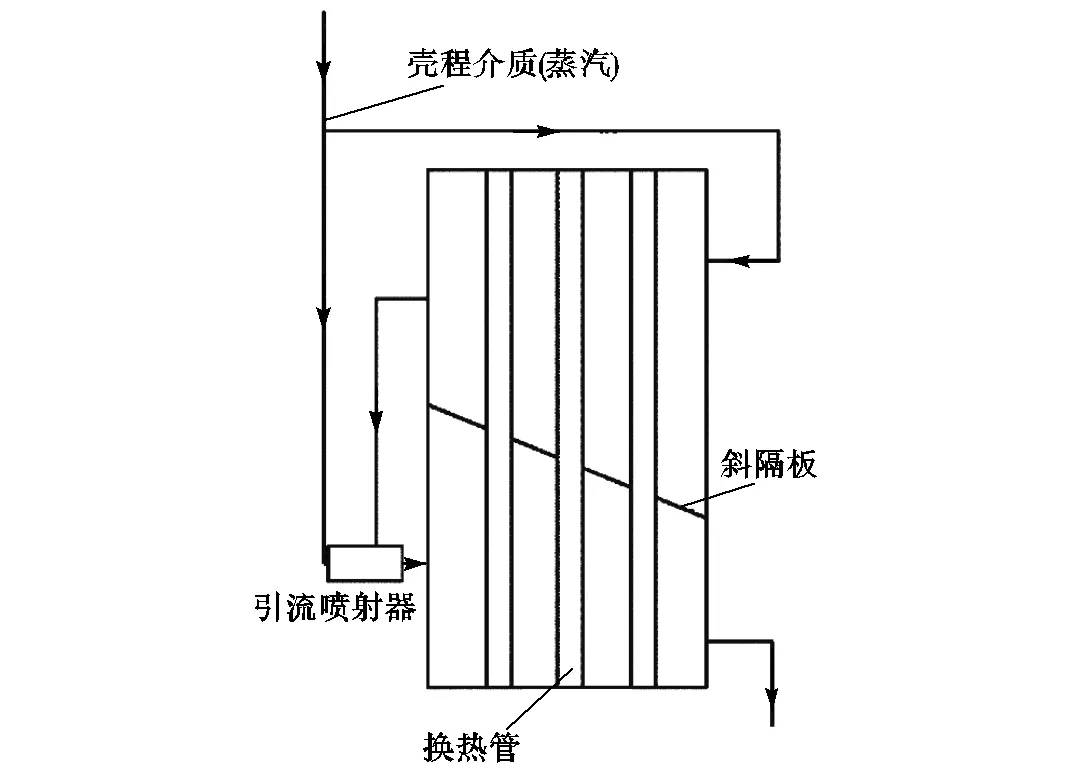

但引流喷射结构出口处流速较大,为实现速度场和压力场的均匀,提高整体换热效果,将层间隔板设计为斜隔板结构,使每层进口段流通截面积增大,出口段流通截面积减小.设备简化结构如图1所示,以双层结构为例,原料生蒸汽分流,部分生蒸汽进入上层壳程换热;其余生蒸汽进入引流喷射器,通过文丘里引流喷射效应引流上层换热后的蒸汽,混合并提高其热品位后进入下层壳程换热.

图1 设备结构示意

2 模拟模型

2.1 物理模型

本文分别对斜隔板结构和引流喷射结构进行研究.

以连通的双层换热单元为基础模型,选择倾斜角、流速等作为变量进行分析.简化的物理模型如图2所示.

图2 简化的物理模型示意

结构参数如表1所示,换热管排管选择正三角型排列,如图3所示.

表1 模型参数

Tab.1 Parameters of the model

图3 换热管排布

图4为引流喷射结构示意,原料生蒸汽经分流后分为左右两股,图中A为上层生蒸汽入口,B为下层用于引流的补充生蒸汽入口.补充生蒸汽通过文丘里结构时流速增大,静压减小,引流上层蒸汽,混合后与换热管换热;剩余气体经C排出,D口用于排出全过程凝液.

图4 引流喷射结构示意

2.2 控制方程

根据初步计算,壳程雷诺数为3,360,选用湍流模型.描述流体流动的控制方程组包括连续性方程、动量方程、能量方程、湍动能方程、湍动能耗散率方程.

连续性方程为

(1)

动量方程为

(2)

能量方程为

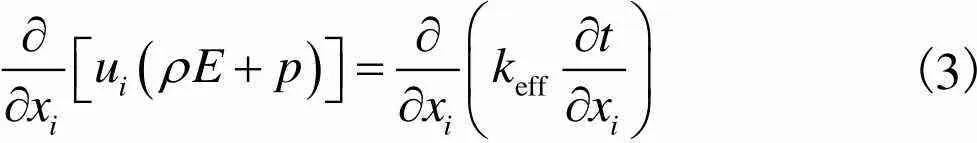

(3)

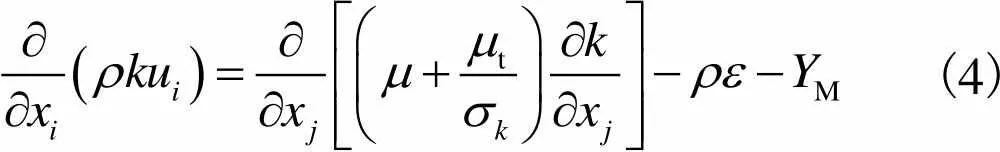

湍动能方程为

(4)

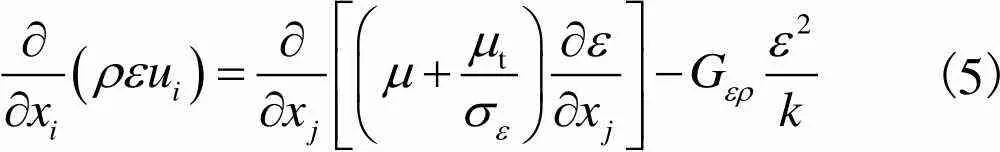

湍动能耗散率方程为

(5)

对引流喷射结构而言,由于涉及两相流,控制方程进行相应修正.

2.3 边界条件

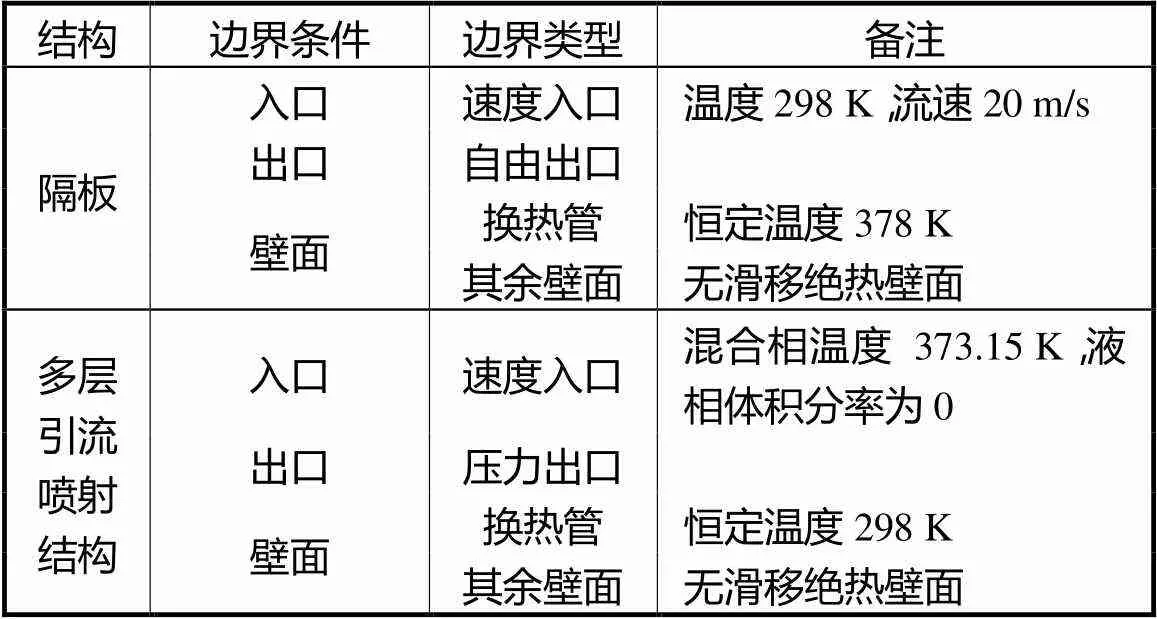

斜隔板结构及多段引流喷射模拟的边界条件如表2所示.

表2 边界条件

Tab.2 Boundary conditions

2.4 模拟方法

本文使用基于有限体积法的CFD软件Fluent对换热过程进行数值模拟,由于本文的目的更偏重于达到稳定状态后的换热效果,所以采用稳态模型进行模拟.对于速度-压力的耦合求解采用Simplec算法,离散过程采用一阶迎风格式.收敛标准为能量的残差达到10-6且其他量的残差达到10-3.Mixture模型允许相之间的相互贯穿,更适合相变条件下的模拟,所以多相模型选择Mixture模型.

3 网格划分及验证

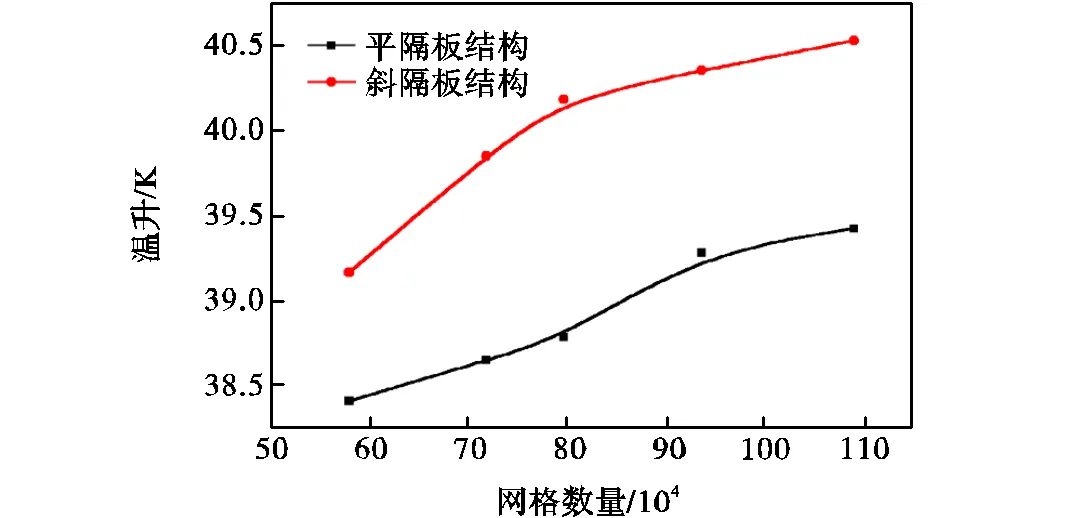

由于模型结构相对复杂,所以采用正四面体结构网格进行网格划分.为了保证计算结果不受网格尺寸的影响,本文进行了网格无关性分析.图5为壳程介质进出口温升随网格数的变化趋势.由图可知,网格数从60万增加到90万的过程中,平隔板结构和斜隔板结构的温升变化显著,网格数达到90万以后,温升几乎不变.综合考虑计算效率,本文将物理模型划分为90万网格.

图5 温升随网格数目的变化

4 结果与讨论

4.1 参数定义

在对模拟结果进行分析与讨论之前,首先对所涉及的几个重要参数进行定义.

雷诺数:

(6)

努塞尔数:

(7)

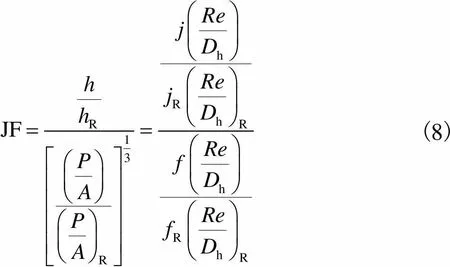

JF因子:

(8)

以R为下角标的物理量表示被选为参考样本的物理量,本文选择流速20,m/s、倾斜角11.01°时的模拟结果作为参考.其中JF因子(下文简称性耗比)是对换热器进行整体性能进行评价的一个无量纲量,它同时考虑了换热器的换热效果和换热器的压降损 失[1,30].JF因子越大,换热器的综合性能越好.

4.2 斜隔板倾角对无引流喷射结构的影响

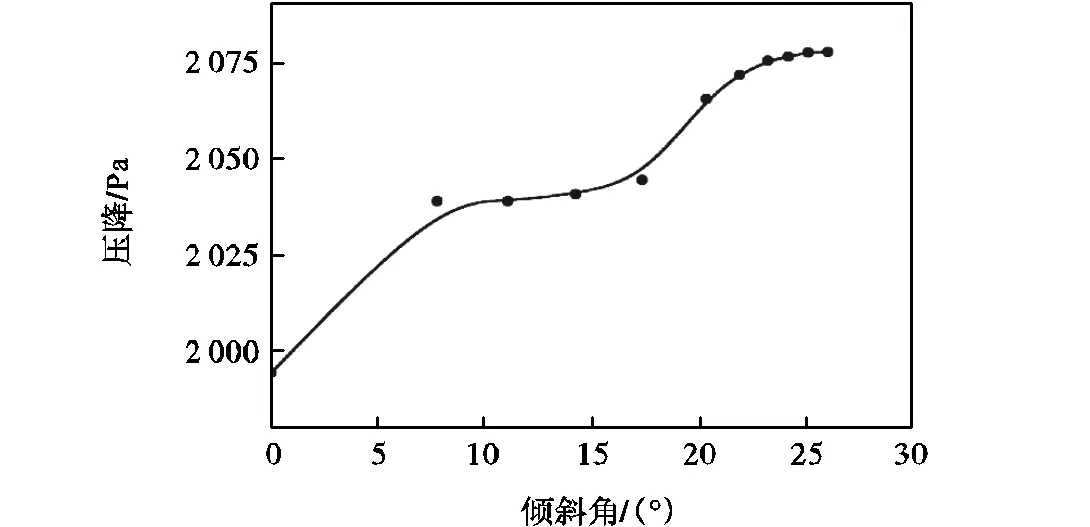

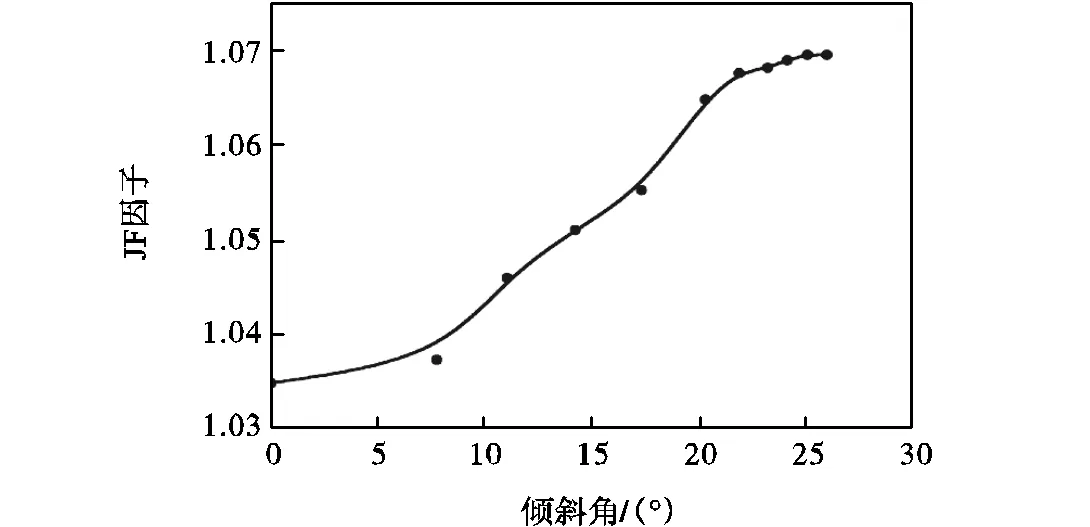

图6~图8显示了流速为20,m/s时斜隔板倾角在0~25.94°的范围内变化对传热系数、压降和JF因子的影响.

图6 倾斜角对传热系数的影响(u=20,m/s)

图7 倾斜角对压降的影响(u=20,m/s)

图8 倾斜角对JF因子的影响(u=20,m/s)

由图6~图8可知,随着倾斜角的增大,换热效果和压降损耗均有所提高,这是因为变流通截面积使得换热面积更多地布置在温差、流速较大的区域,且削弱了流速因压降存在而产生的减小;但总压降因进口压降增大而增大.

换热器综合性能(JF因子)随隔板倾角的增大而提高,倾斜角增大到一定程度后,JF因子相对稳定.这是因为倾斜角继续增大不能将更多有效的换热面积布置在温差、流速较大的区域,对流速的均匀分布能力也达到一定界限.考虑到实际过程中压降、能耗不能太大,所以,倾斜角不能过度增加,应根据实际需要选择适当的倾斜角.

4.3 流速对无引流喷射结构的影响

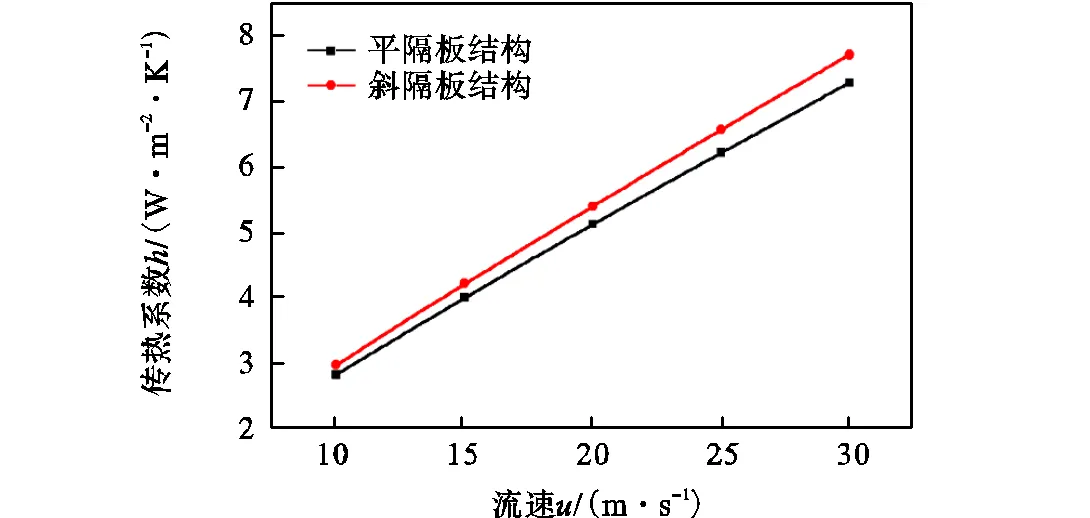

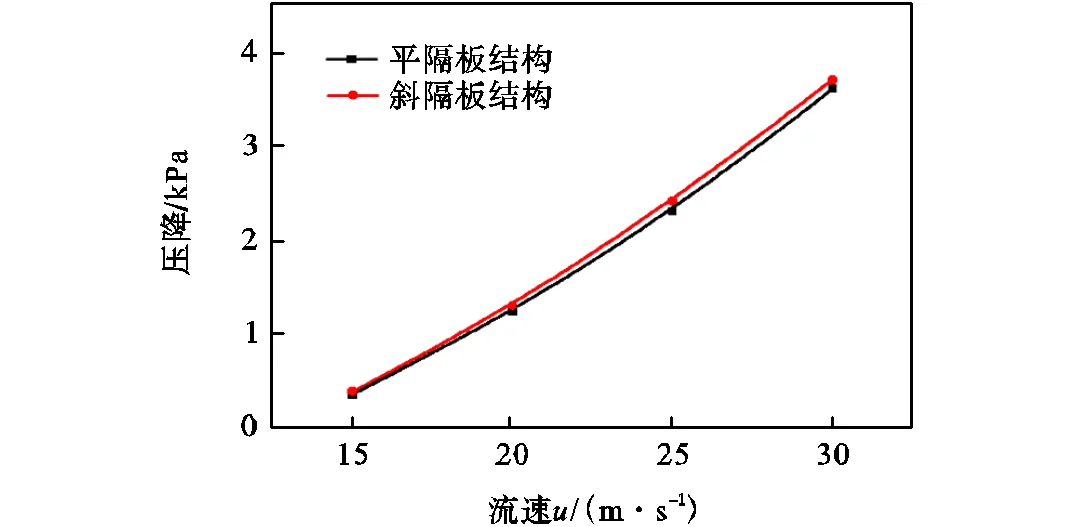

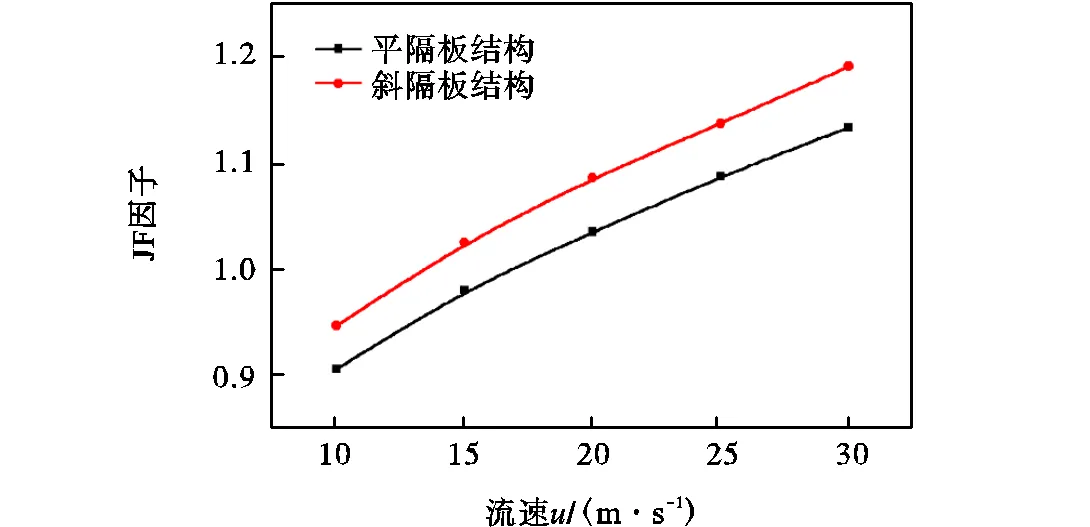

流体的流速能够影响流体的湍流程度,对流型产生变化从而影响换热器的换热效果和压力损失.隔板倾角为11.01°时流速变化对传热系数、压降和JF因子的影响如图9~图11所示.

图9 流速对传热系数h的影响(θ=11.01°)

图9为平隔板结构和斜隔板结构的传热系数随流速的变化情况.由图可知,随着流速的增加,两种结构的传热系数都逐渐增加,这是因为湍流强度随流速增大而增大,温度边界层变薄.同时也可以发现,与平隔板结构相比,随着流速的增加,斜隔板结构的传热性能增速更快.

图10 流速对压降的影响(θ=11.01°)

由图10可知,随着流速的增加,湍流强度增大,平隔板结构和斜隔板结构的压降都逐渐增加,且呈现出指数增长的趋势,所以为了实现提高换热效果的同时不造成太多的能量损耗,流速不应选择太大.从两种结构的比较来看,压降差距较小;随着流速的增加,斜隔板结构压降的增速比平隔板结构略快.

由图11可知,随着流速的增加,平隔板结构和斜隔板结构的换热器的JF因子均呈现增长的趋势,但随着流速的进一步增大,JF因子的增长趋势相对变缓,即:流速较小时JF因子随流速增加而增加较快;流速较大时JF因子仍随流速增加而增加.从两者JF因子的差别来看,随着流速的增加,斜隔板结构的JF因子增加较平隔板而言更快,这与之前关于对流传热系数和压降的分析一致.所以,为保证压降和能耗满足实际生产需要,应在一定范围内适当增加流速,提高换热器的综合性能.

图11 流速对JF因子的影响(θ=11.01°)

4.4 JF因子与倾斜角、流速复合关系式的拟合

为了探究倾斜角、流速两者对换热器综合性能的影响,将JF因子分别关联为倾斜角、流速的函数,即

(9)

(10)

表3为具体参数值,图12为拟合结果图.

表3 二维拟合式参数值

Tab.3 Parameter values of 2D fitting equation

a1b1c1a2b2c2 -2.120×10-62.094×10-31.0220.167,00.406,50.521,6

4.5 多层进料引流结构

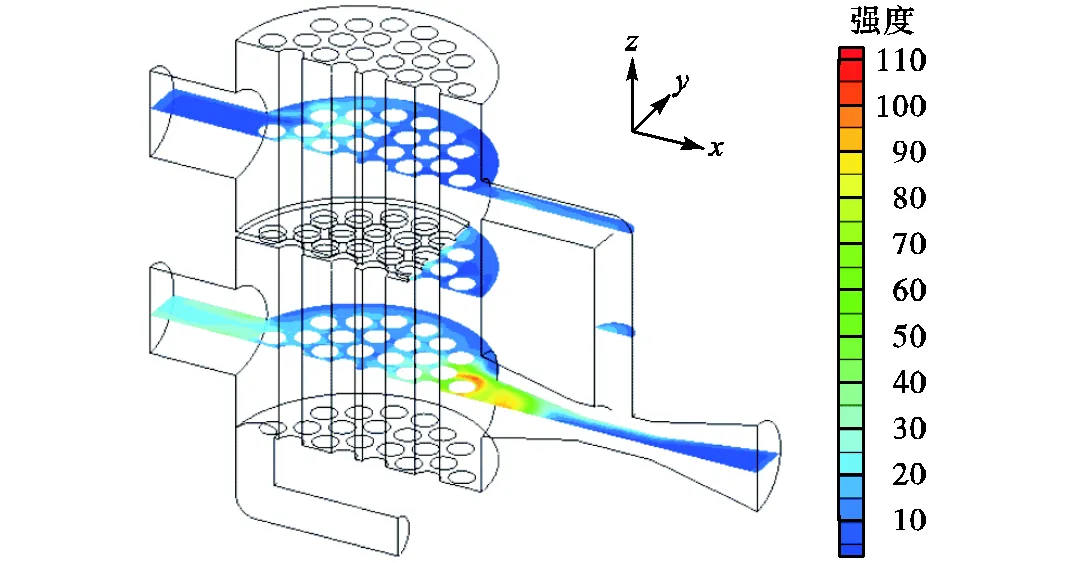

图13~图15分别为换热器壳程速度场云图、静压分布云图和湍流强度云图.

图13 速度场云图

图14 静压分布云图

图15 湍流强度云图

由图可知,引射器缩颈处流速较大,静压约为120,kPa,小于换热器壳程内部静压170,kPa,能够实现引流喷射的效果.壳程内部流体速度和压力分布均匀,第2层入口处蒸汽流速大于折流板圆缺处流体流速,有利于换热过程的强化.同时,将上层乏汽引流进文丘里管后与生蒸汽混合后,提高了上层蒸汽热品位和湍流强度,实现了换热过程强化.

4.6 倾斜角、流速对引流喷射结构的影响

隔板倾角和介质流速是多层引流结构的关键参数,为优化多层引流结构的设计,对隔板倾角和介质流速进行了分析,结果如图16和图17所示.

图16 倾斜角对JF因子的影响(u=10,m/s)

对于引流喷射结构,由图16可知,隔板倾角在0~25.94°范围内增大时,JF因子逐渐增大;由图17可知流速在5~25,m/s范围内增大时,JF因子逐渐增大;当倾斜角和流速增大到一定程度后,JF因子趋于稳定,与此前对斜隔板结构的分析一致.这说明对斜隔板引流喷射结构而言,需要在一定范围内适当增加隔板倾角和介质流速以提高换热器的综合性能;但考虑到能耗和投资等问题,隔板倾角和流速不能无限制增加,即JF因子趋于稳定位置的附近为较佳操作条件.

图17 流速对JF因子的影响(θ=11.01°)

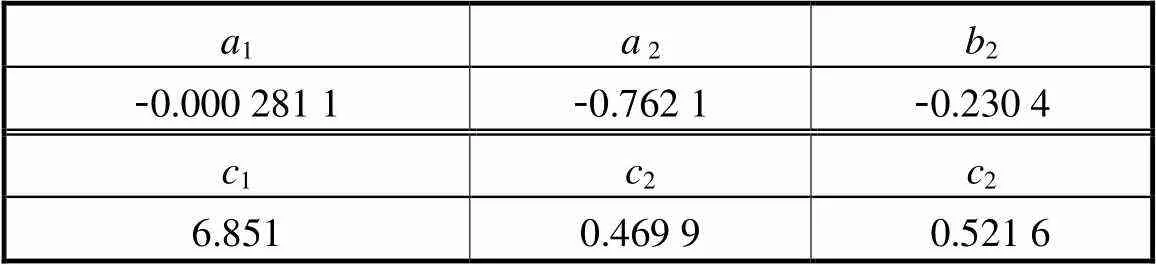

拟合JF因子随隔板倾角和流速变化的数据可得到JF因子与隔板倾角和流速的经验关联式为

(11)

由式(11)可知,JF因子在研究范围内与隔板倾角近似呈二次函数关系,与介质流速近似呈指数关系.流速一定时,JF因子随隔板倾角的增大而增大然后趋于稳定;隔板倾角一定时,JF因子随介质流速的增大而增大然后趋于稳定,在一定范围内可通过增大隔板倾角和介质流速来增大JF因子.

经验关联式拟合值和流体力学模拟结果的比较如图18所示,拟合式参数值如表4所示,由图表可知,2=0.980,2,拟合效果良好,有利于日后对该结构换热设备的设计.

图18 三维拟合式拟合值与流体力学模拟结果比较

表4 三维拟合式参数值

Tab.4 Parameter values of 3D fitting equation

4.7 换热单元层数对引流喷射结构的影响

图19为换热单元层数对斜隔板引流喷射结构和平隔板引流喷射结构JF因子的影响.

由图19可知,随着换热单元层数的增加,JF因子逐渐减小,这是由多换热单元与单一换热单元间存在速度、温度分布上的差异所导致的,即存在一定的放大效应.与平隔板引流喷射结构相比,斜隔板引流喷射结构的JF因子始终较大;此外,平隔板引流喷射结构的JF因子随换热单元层数的增加减小较快,而斜隔板引流喷射结构受层数增加的影响则相比较小,即斜隔板引流喷射结构的放大效应小于平隔板引流喷射结构.

图19 换热单元层数对JF因子的影响

5 结 论

本文结合流路设计提出了一种斜隔板引流喷射的立式管壳式换热器结构,并通过CFD模拟对传热性能、能耗损失、JF因子进行了分析,得到了JF因子关于倾斜角和流速的经验关联式,主要结论如下.

(1) 入口段流速、温差相对较大,斜隔板结构的变流通截面积使得换热面积更多地布置在湍流强度大的区域,且一定程度上削弱了同一层内流速因压降导致的减小,提高了换热性能及性耗比,适用于壳程蒸汽存在冷凝相变的工况.

(2) 带相变的多段进料模型表明采用文丘里引流喷射器后缩颈处静压小于壳程静压,可引流上层乏汽,提高其热品位,强化第层(≥2)的换热效果,提高换热器的整体性能.

(3) 表征换热器综合性能的JF因子随隔板倾角和介质流速的增加而增加且逐步趋于稳定,在趋于稳定点附近为较佳操作条件;拟合得到了斜隔板引流喷射结构JF因子关于隔板倾角、流速的经验关系式,为日后设计奠定了基础.

(4) 与平隔板引流喷射结构相比,斜隔板引流喷射结构的JF因子随层数增加而产生的减小较小,放大效应小于平隔板引流喷射结构,有利于工业生产.

[1] 王明军. 管壳式换热器的数值模拟与优化设计[D]. 长沙:中南大学热能科学与工程学院,2011.

Wang Mingjun. Numerical Simulation and Optimization of the Shell-and-Tube Exchanger[D]. Changsha:School of Energy Science and Engineering,Center South University,2011(in Chinese).

[2] 杨俊兰,马一太,俞颐秦. 绕花丝内插物强化凝结换热实验研究[J]. 天津大学学报,2004,37(11):990-995.

Yang Junlan,Ma Yitai,Yu Yiqin. Experimental study of condensation heat transfer enhancement by twined coil inserts[J].,2004,37(11):990-995(in Chinese).

[3] Bergles A E. The implications and challenges of enhanced heat transfer for the chemical process industries [J].,2001,79(4):437-444.

[4] 贺美玲,孙亚茹. 管壳式换热器传热传质特性研究综述[J]. 内蒙古石油化工,2015,41(15):25-26.

He Meiling,Sun Yaru. Review of the study of shell-and-tube heat exchanger characteristic[J].,2015,41(15):25-26 (in Chinese).

[5] Alhusseny A,Turan A. An effective engineering computational procedure to analyse and design rotary regenerators using a porous media approach[J].,2016,95(2):593-605.

[6] 余德渊. 换热器技术发展综述[J]. 化工炼油机械,1984,13(1):1-8.

Yu Deyuan. An overview on developments in heat exchanger technology[J].,1984,13(1):1-8(in Chinese).

[7] 钱伯章. 换热器节能技术与应用综述(上篇)[J]. 石油和化工节能,2015(4):28-35.

Qian Bozhang. Review of the heat exchanger energy saving technology and application(part one)[J].,2015(4):28-35(in Chinese).

[8] Alhusseny A,Turan A,Nassera A. An effective engineering computational procedure to analyse and design rotary regenerators using a porous media approach[J].,2016,95(2):593-605.

[9] Yildiz C,Bíçer Y,Pehlivan D. Effect of twisted strips on heat transfer and pressure drop in heat exchangers[J].,1998,39(3/4):331-336.

[10] Ali A,Vafai K,Khaled A R A. Comparative study between parallel and counter flow configurations between air and falling film desiccant in the presence of nanoparticle suspensions[J].,2003,27(8):725-745.

[11] Ali A,Vafai K,Khaled A R A. Analysis of heat and mass transfer between air and falling film in a cross flow configuration[J].,2004,47(4):743-755.

[12] Alkam M K,Al-Nimr M A. Improving the performance of double-pipe heat exchangers by using porous substrates[J].,1999,42(19):3609-3618.

[13] Targui N,Kahalerras H. Analysis of fluid flow and heat transfer in a double pipe heat exchanger with porous structures[J].,2008, 49(11):3217-3229.

[14] 原平方,张 婷,齐文哲,等. 涡流发生器强化传热的数值模拟[J]. 天津大学学报:自然科学与工程技术版,2017,50(1):84-90.

Yuan Pingfang,Zhang Ting,Qi Wenzhe,et al. Numerical simulation of vortex generator on heat transfer enhancement[J].:,2017,50(1):84-90(in Chinese).

[15] 肖晓明. 螺旋折流板换热器流动与传热耦合计算模型[D]. 天津:天津大学化工学院,2014.

Xiao Xiaoming. The Flow and Heat Transfer Coupled Calculation Model for Helical Baffled Heat Exchangers [D]. Tianjin:School of Chemical Engineering and Technology, Tianjin University,2014(in Chinese).

[16] 张 宇. 国内外螺旋折流板换热器技术创新综述[J]. 石油和化工设备,2015,18(10):94-96.

Zhang Yu. Review of the innovation of the spiral baffle plate heat exchanger technology at home and abroad[J].,2015,18(10):94-96(in Chinese).

[17] Browne M W,Bansal P K. Overview of condensation heat transfer on horizontal tube bundles[J].,1999,19(6):565-594.

[18] Wang Q,Chen G,Chen Q,et al. Review of improvements on shell-and-tube heat exchangers with helical baffles[J].,2010,31(10):836-853.

[19] Pettigrew M J,Rogers R J,Axisa F. Damping of heat exchanger tubes in liquids:Review and design guidelines[J].,2011,133(1):549-554.

[20] Huminic G,Huminic A. Application of nanofluids in heat exchangers:A review[J].2012,16(8):5625-5638.

[21] 刘春江,阮仁君,郭 凯,等. 矩形通道中涡流发生器换热性能的实验研究与模拟[J]. 天津大学学报:自然科学与工程技术版,2017,50(1):71-76.

Liu Chunjiang,Ruan Renjun,Guo Kai,et al. Experimentand simulation study of heat transfer in a rectangular channel with vortex generator[J].:,2017,50(1):71-76(in Chinese).

[22] Nielsen T R,Rose J,Kragh J. Dynamic model of counter flow air to air heat exchanger for comfort ventilation with condensation and frost formation[J].,2009,29(2/3):462-468.

[23] 范 伟. 管壳式换热器凝结换热特性的研究及数值计算[D]. 保定:华北电力大学能源动力及工程学院,2009.

Fan Wei. Investigation and Numerical Calculation of Condensation Heat Transfer of Shell-and-Tube Heat Exchanger[D]. Baoding:School of Energy,Power and Mechanical Engineering,North China Electric Power University,2009(in Chinese).

[24] 思 勤,刘昌俊,黄鸿鼎. 折流杆冷凝器壳侧混合蒸汽冷凝传热研究[J]. 化工学报,1990,41(4):403-411.

Si Qin,Liu Changjun,Huang Hongding. Research of the mixed steam condensation heat transfer in the shell side of baffle rod condenser[J].(),1990,41(4):403-411(in Chinese).

[25] 胡 琼. 管壳式换热器冷凝传热研究与数值模拟[D]. 武汉:华中科技大学化学与化工学院,2011.

Hu Qiong. Investigation and Numerical Simulation on Condensation Heat Transfer of Shell-and-Tube Heat Exchanger[D]. Wuhan:School of Chemical Engineering and Technology,Huazhong University of Science and Technology (in Chinese).

[26] Fernández F J,Prieto M M. Study of aerosol behaviour in filmwise condensation processes with the presence of inert gas[J].,2016,93:1059-1071.

[27] Kim N H. Condensation of R-134,a on horizontal enhanced tubes having three-dimensional roughness[J].,2016,24(2):1650013.

[28] Dalkilic A S,Acikgoz O,Tapan S,et al. Fundamental basis and implementation of shell-and-tube heat exchanger project design:Condenser and evaporator study [J].,2016,52(12):1-16.

[29] 张 婷,齐文哲,阮仁君,等. 基于系统经济优化的换热器设计[J]. 天津大学学报:自然科学与工程技术版,2016,49(6):589-596.

Zhang Ting,Qi Wenzhe,Ruan Renjun,et al. Heat exchanger design based on systematic economic optimization[J].:y,2016,49(6):589-596(in Chinese).

[30] Yun J Y,Lee K S. Influence of design parameters on the heat transfer and flow friction characteristics of the heat exchanger with slit fins[J].,2000,43(14):2529-2539.

(责任编辑:田 军)

Heat Exchanger with Inclined Plate and High-Pressure Spray Based on Flow Field Design

Li Chuanxi1, 2,Zhang Ting1, 2,Guo Kai1, 2,Yin Haijiao1, 2,Liu Hui1, 2,Liu Chunjiang1, 2

(1.School of Chemical Engineering and Technology,Tianjin University,Tianjin 300350,China;2.State Key Laboratory of Chemical Engineering(Tianjin University),Tianjin 300350,China)

In this study,a heat exchanger with inclined plate and high-pressure spray is proposed based on flow field design to improve the beat transfer performance of steam condensation in shell side in such conditions as heating the crude oil.The heat transfer process within the heat exchanger was simulated by applying computational fluid dynamics(CFD) technique.The effect of inclination angle,inlet velocity,high-pressure spray,and number of layers on the heat transfer performance was tested,respectively.Empirical equations that reveal the function relationship between the heat transfer performance(JF factor)and inclination angle as well as inlet velocity were obtained.Results show that the inclined plate can enhance the heat transfer performance,which improves with the increasing of inclination angle degree and inlet velocity.The high-pressure spray can drain the dead stream from the upper layer and increase its quality.The new structure shows little scale effect, which is conducive to industrial production.

shell-and-tube heat exchanger;heat transfer enhancement;steam condensation in shell side;computational fluid dynamics simulation for 3D model

10.11784/tdxbz201701029

TK172

A

0493-2137(2018)01-0041-09

2017-01-24;

2017-05-03.

李传玺(1993— ),男,博士研究生,molakirlee@tju.edu.cn.

郭 凯,guokaitianjin@163.com.

2017-05-27.

http://kns.cnki.net/kcms/detail/12.1127.N.20170527.0938.002.html.

国家自然科学基金资助项目(21406157);中国博士后科学基金资助项目(2016M601263).

the National Natural Science Foundation of China(No.,21406157) and the China Postdoctoral Science Foundation (No.,2016M601263).