固结磨料研磨CVD金刚石膜的运动轨迹仿真及试验研究

2018-01-19罗和平刘永吉苑泽伟

罗和平,刘永吉,何 艳,汲 军, 苑泽伟

(1.沈阳机床股份有限公司,辽宁 沈阳 110142;2.沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 前言

金刚石具有优越的物理化学性能,如最高的硬度,较高的热传导性,宽的带隙,低的摩擦系数和良好的化学稳定性等,这使得金刚石成为当前极具影响力的工程材料[1-4]。然而,天然金刚石较为稀少,价格高昂,导致其无法满足市场上的大量需求。幸运的是,化学气相沉积法(Chemical Vapor Deposition,CVD)的出现,使得金刚石膜可以在多种基体表面生长,也将金刚石从传统的刀具、模具领域扩展为光学、热学、电子半导体和航空航天等领域。但随着金刚石膜厚度的增加,其表面粗糙度值也相应增大,已无法满足上述各应用领域,需通过特种加工技术进行精密抛光后,将其表面粗糙度值降低到纳米级以后方可使用。

目前,国内外各学者已研究出多种CVD金刚石膜加工技术,如机械抛光[5,6]、热化学抛光[7,8]、离子束抛光[9,10]、激光加工[11,12]等。这些抛光方法中,热化学抛光主要利用加热后抛光盘去除,离子束抛光需在真空下进行,而且价格高昂,激光抛光同样造价不菲,而且激光温度较难控制,加工后部分形貌粗糙,机械抛光为最原始的金刚石抛光方法,其加工工艺较为简单,通常采用金刚石磨料和铸铁盘抛光作为研磨物料,可进行金刚石膜大面积研磨[13],已在各企业得到了广泛使用。由于机械抛光主要为物理去除,研磨压力较难控制,容易造成表面划伤、亚表面损伤,严重时可出现边缘碎裂等问题。

本文针对在机械研磨不同型号抛光盘时出现的转速不均匀现象,导致抛光盘与金刚石膜接触不均匀,材料去除率降低等问题,提出了运动轨迹仿真试验,主要借助Matlab软件建立工件在抛光盘形成的运动轨迹并进行仿真,选出最优的抛光转速组合,并结合机械抛光试验,观察金刚石形貌及表面粗糙度,实现CVD金刚石的快速研磨。

1 运动轨迹仿真

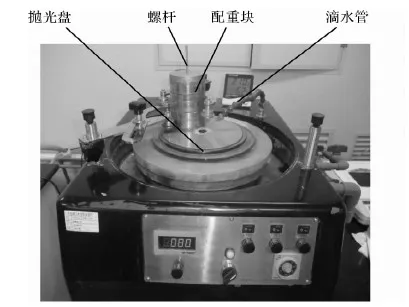

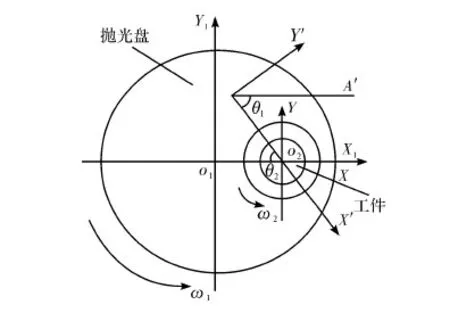

试验装置如图1所示,采用金刚石抛光盘抛光CVD金刚石膜。抛光时,存在金刚石膜表面抛光不均匀现象,且抛光盘表面出现环形沟槽,最终导致抛光过程中抛光盘剧烈震动,试验无法进行。因此对其抛光运动轨迹进行分析,确定最为合适的抛光转速组合。由于抛光盘与工件之间不存在磨粒,所以不考虑磨粒在各种影响下的运动形式,大大简化了分析难度。本文首先分析抛光盘和工件间的相对运动;然后建立模型进行运动的计算,抛光盘与工件运动模型如图2所示。

在垂直于工件和抛光盘旋转轴的平面内,抛光盘的旋转轴为O1,工件的旋转轴为O2,O1、O2间的距离为偏心距e。在该平面内以抛光盘圆心和工件圆心为原点建立坐标系O1X1Y1和O2XY。两坐标系中的O1X1和O2X轴均为沿O1O2连线方向。原点分别为O1、O2。点A为抛光盘上的任一点,不失一般性,不妨设点A初始位置在O1O2连线上,距O1点的距离为RA。因此,最终可归结为点A相对于工件的运动。

图1 实验装置图

图2 抛光盘与工件相对运动模型

(1)

(2)

A′的轨迹方程,即抛光盘上点A相对工件的运动方程为

x=RAcos(θ1-θ2)-ecosθ2

(3)

y=RAsin(θ1-θ2)+esinθ2

(4)

由此可见,A′相对工件的轨迹是一簇摆线,由式(3)、(4)可得

(5)

式中,ρ为点A′轨迹曲线的向径;由此可知,向径ρ是抛光盘转角的周期函数,抛光盘旋转一周,ρ变化一个周期,ρ取值范围为

ρmax=RA+e

(6)

ρmin=|RA-e|

(7)

表明工件的半径只能在(|RA-e|,RA+e)范围内选取,否则将有一部分工件无法被抛光。

在程序的编制中,把时间确定为选取计算点的物理量,即随着时间的推移,单个抛光盘上磨粒将依次出现在工件的不同位置,然后把多个时间点联系起来就够成了这个磨粒的运动轨迹。在运算时,每隔0.01 s取一个运算时间点。考虑距离抛光盘中心30 mm是单个磨粒相对于工件的运动轨迹,即方程中的RA为30。为了能清晰观察单个磨粒周期性的运动轨迹,时间t可以选择长一些,在程序的编制过程中,t取100 s。

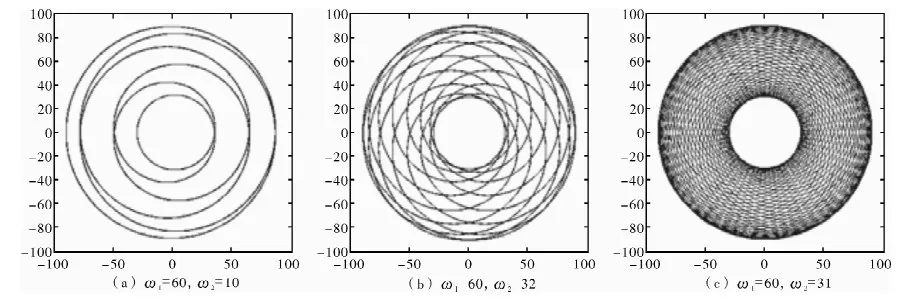

抛光盘的转速选定为60 r/min,采用Matlab进行仿真直到找出最佳的抛光转速组合,得到的具有代表性的仿真运动轨迹如图3所示。

图3 运动轨迹仿真结果

仿真过程为:输入ω1=60,ω2=10,结果如图3a所示,这样的运动轨迹使得抛光盘表面接触不均匀,长期抛光后盘面粗糙度不一,材料去除率下降;输入ω1=60,ω2=32,结果如图3b所示,此时得到的结果已经比较满意;再进一步调整,输入ω1=60,ω2=31,结果如图3c所示,由图可以看到,抛光轨迹分布更为均匀,可以更合理的利用抛光盘。最终,得出抛光盘转速为60 r/min时,载样盘31 r/min抛光效果最好。

2 机械抛光试验

本试验的抛光盘为直径200 mm的300#电镀金刚石抛光盘,配重块为不锈钢块,直径为80 mm,配重块之间用螺杆联结,如图1所示。金刚石膜为多晶的CVD金刚石膜,尺寸为10 mm×10 mm×2 mm。由于302胶的固化过程比较慢,粘接后的平整度较好,因此选用302胶将金刚石膜粘在配重块上,抛光载荷为58.8 N。采用的电镀金刚石抛光盘表面形貌如图4所示。

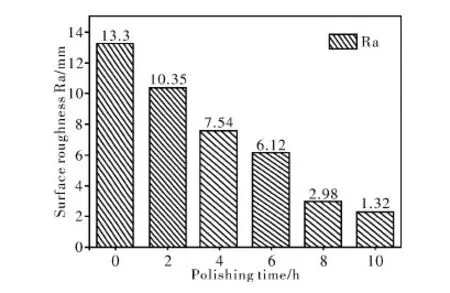

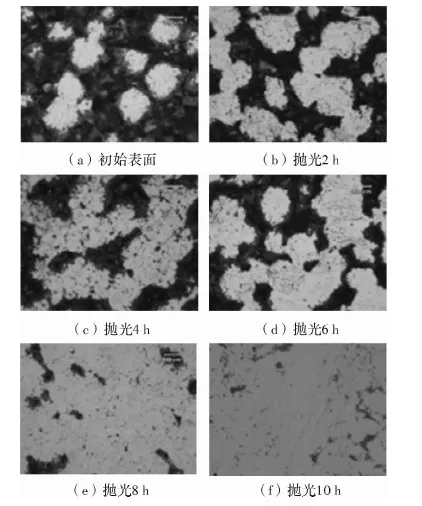

采用Matlab轨迹仿真得到最佳的抛光转速组合(ω1=60,ω2=31)进行抛光试验,抛光过程中金刚石膜表面粗糙度的变化如图5所示。随着抛光时间的延长,只要有材料去除,有峰的磨钝,表面粗糙度值就会减小。但当金刚石膜的尖峰基本去除后,形成大片金刚石膜表面时,表面粗糙度值变化趋于平缓,抛光10 h后获得的表面粗糙度值为1.32 μm,接近于300#电镀金刚石抛光盘所能获得的极限粗糙度值。因此要想获得更好的表面粗糙度需要换用小粒度的金刚石抛光盘。金刚石膜表面形貌的变化如图6所示,金刚石膜的硬度极大,去除很小,因此金刚石膜的抛光过程实际上是对CVD金刚石膜尖峰的磨钝过程。随着抛光的进行,被磨钝的峰所占的区域面积在增加,未磨到的谷所占的区域面积在减少,最后出现了多个峰连成一片的现象,且露出光整的表面。

图4 金刚石抛光盘显微形貌

图5 金刚石膜表面粗糙度的变化

图6 金刚石膜表面形貌变化

3 结论

首先分析抛光盘和工件之间的相对运动关系,然后建立抛光盘与工件简化运动模型。通过Matlab软件对抛光盘与工件之间运动轨迹进行仿真,优化抛光转速组合。当抛光盘转速选定为60 r/min时,工件的转速为31 r/min,抛光轨迹均匀性最好。

采用仿真得到的最优抛光转速组合,选用粒度为300#电镀金刚石盘抛光CVD金刚石膜,表面质量得到了一定的改善,最后获得的表面粗糙度值在1.32 μm左右。

[1] Yuan Z,Jin Z,Kang R,et al.Tribochemical polishing CVD diamond film with FeNiCr alloy polishing

plate prepared by MA-HPS technique[J].Diamond & Related Materials,2012(21):50-57.

[2] 林佳志.摩擦化学抛光单晶金刚石的工艺研究[D].大连:大连理工大学,2015.

[3] 尹超,毛善文.CVD金刚石涂层硬质合金刀具研究进展[J].硬质合金,2016,33(04): 275-282.

[4] Yuan Z,Yan H E,Jin Z,et al.Prediction of the Interface Temperature Rise in Tribochemical Polishing of CVD Diamond[J].Chinese Journal of Mechanical Engineering,2017,30(02):1-11.

[5] Zong W J,Sun T,Li D,et al.Nano-precision diamond cutting tools achieved by mechanical lapping versus thermo-mechanical lapping[J].Diamond & Related Materials,2008,17(06):954-961.

[6] Zong W J,Li D,Cheng K,et al.The material removal mechanism in mechanical lapping of diamond cutting tools[J].International Journal of Machine Tools and Manufacture,2005,45(07):783-788.

[7] Sun Y,Wang S,Tian S,et al.Polishing of diamond thick films by Ce at lower temperatures[J].Diamond & Related Materials,2006,15(09):1412-1417.

[8] Weima J A,Fahrner W R,Job R.Experimental investigation of the parameter dependency of the removal rate of thermochemically polished CVD diamond films[J].Journal of Solid State Electrochemistry,2001,5(02):112-118.

[9] Man W D,Wang J H,Wang C X,et al.Planarizing CVD diamond films by using hydrogen plasma etching enhanced carbon diffusion process[J].Diamond & Related Materials,2007,16(08):1455-1458.

[10] Sato Y,Kawamura J,Nagase T,et al.Sharpening of CVD diamond coated tools by 0.5-10keV Ar+,ion beam [J].Diamond & Related Materials,2011,20(07):954-959.

[11] Malshe A P,Park B S,Brown W D,et al.A review of techniques for polishing and planarizing chemically vapor-deposited (CVD) diamond films and substrates[J].Diamond and Related Materials,1999,8(07):1198-1213.

[12] Xu F,Hu H,Zuo D,et al.Numerical analysis of Nd: YAG pulsed laser polishing CVD self-standing diamond film[J].Chinese Journal of Mechanical Engineering,2013,26(01):121-127.

[13] 苑泽伟,金洙吉,王坤,等.CVD金刚石膜高效超精密抛光技术[J].纳米技术与精密工程,2011,09(05):451-458.