缠绕管式换热器在重整装置上的应用

2018-01-18田华峰

田华峰

随着炼油业规模继续快速扩张,炼厂规模大型化、降能耗已成为发展的趋势。同样,作为炼油价值链中的重整装置的发展,也逐步向做大加工量,降低装置能耗的方向发展,在此过程中,作为重整装置的关键换热器—进料换热器对降低装置能耗有较大的影响。另外,中国石化上海石油化工股份有限公(以下简称上海石化)作为一家大型上市公司,降低能耗,减少碳排放,是企业不可推卸的社会责任。因此,重整装置进料换热器必须具备传热效率高、稳定性好的特点,方可实现发展与效益的双赢。

目前,连续重整中混合进料换热器的选型大多选用全焊接板壳式换热器。全焊接板壳式换热器换热效率高、压降小、回收热量多、操作费用低、制造难度大。国外仅法国Packinox一家厂商能够生产全焊接板壳式换热器,其波纹板片采用爆炸成型,板束采用全焊接的结构。经过多年努力,国内也能生产全焊接板壳式换热器,波纹板片采用机械压制成型,板束也采用全焊接结构。由于板片厚度薄,一般在0.8~1.2 mm,全焊接板壳式换热器在应用中必须对管、壳程的温差和压差进行严格控制,整个运行过程允许的压力和温度的波动都很小;而且由于板间距小,极易发生结垢且难以清洗。因此板壳式换热器的操作条件过于苛刻。

目前,上海石化共有3套连续重整装置,装置中的板壳式换热器曾经多次换热器内漏的情况。因此,为寻求一种稳定和性能优越的换热器,积极与设备制造厂家合作,首次在大型重整装置上引入了新型国产重整进料换热器——缠绕管式换热器。

1 缠绕管式换热器简介

1.1 结构设计

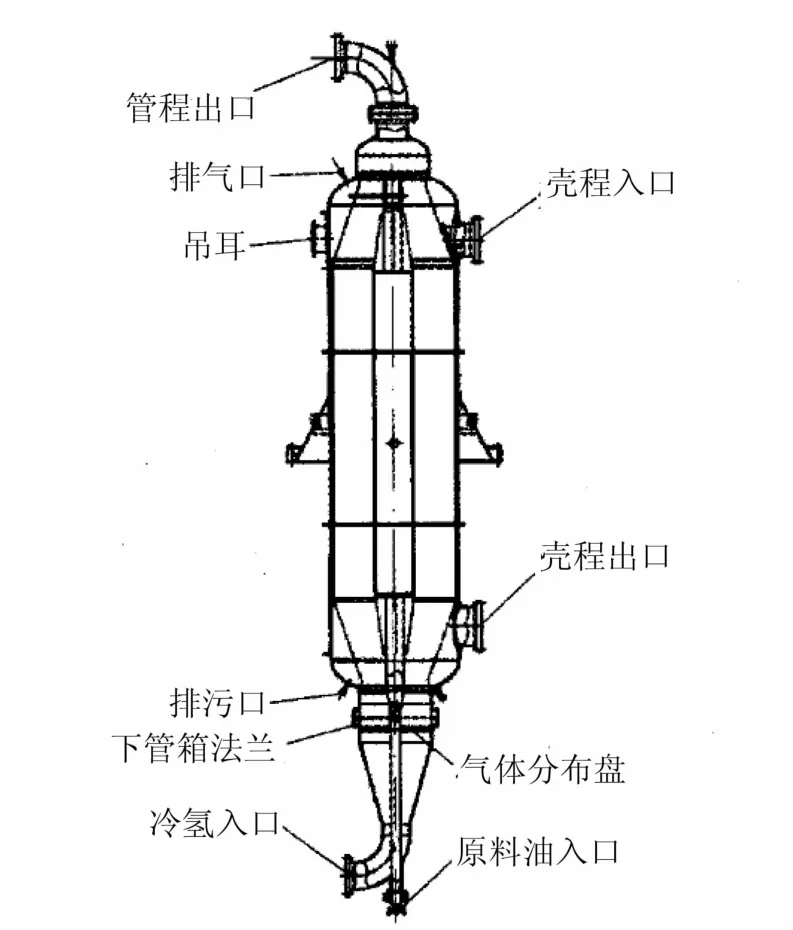

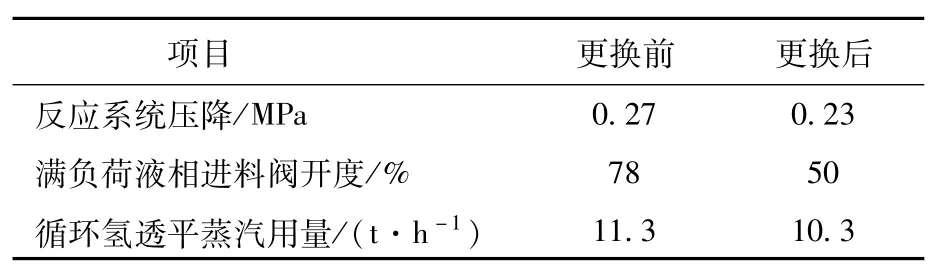

结合缠绕管式换热器的特点和工艺操作要求,采用了立式缠绕管式混合进料换热器,其结构设计如图1和图2所示,该换热器主要分为下管箱、管束和上管箱3部分。

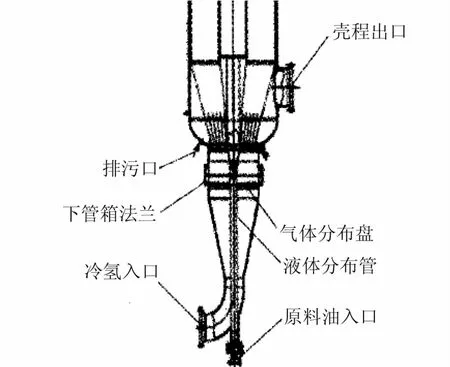

图1 下管箱

图2 缠绕管式混合进料换热器

1.2 材质

采用超长钢管整体缠绕自吸收热膨胀管束,取消了易损坏的膨胀节,使得结构简单可靠。设备处于高温、临氢环境,壳体材料采用14Cr1MoR钢板、14Cr1Mo锻件,管板为14Cr1Mo1V+堆焊、换热管为OCr18Ni10Ti。所有与壳体相焊的接头,均要求采用全焊结构。裙座上部与壳体间设置“热箱”以减小连接处的温差应力。换热管与管板的连接采用强度焊加贴胀的结构,为了避免管头的异种钢焊接,管箱侧管板上堆焊了TP309L+TP347。

1.3 下管箱

冷介质走管程从底部进入,其中原料油管从底部弯管处插入到气体分布板上方后,原料油从中心喷出,与沿底部弯管进入经锥形过渡段、气体分布板分配后的冷氢在管板前进行充分混合,均匀地进入每根换热管内,以避免换热管因发生液体偏流而导致传热不均,从而影响换热性能。锥形过渡段为法兰连接的可拆卸结构,以方便下管箱中气体分布板的安装以及换热管与下管板连接接头的检查和维修处理。

1.4 管束

管束是包括换热器的壳体和上下管板的换热管芯体部分。热介质走壳程,从筒体上部进入,壳程出口设在筒体下部。为防止高温热流体对换热管直接冲击造成换热管的受热不均和损坏,在壳程入口设有引导介质流向的挡板。排气口和排污口分别设在顶封头和底封头。为有效分布管束内的壳程介质,减少和消除壳程流体的短路,在管束外面包覆了夹套将壳程中的流体约束于内。

2 缠绕管式换热器在上海石化重整装置的首次应用情况

2.1 应用背景

上海石化600 kt/a芳烃联合装置中的1 Mt/a连续重整装置(以下简称2#重整)于2009年9月投料开车,2011年7月开始发现重整生成油中环烷烃质量分数较开车初期上升明显,判断进料板壳式换热器E-201有泄漏现象,随后对换热器泄露情况进行跟踪观察和分析。

2011年7—9月的泄露量为3.42%,根据经验,在该泄露量下运行对重整装置及下游的技术经济指标影响较小。但是随后其泄露量逐渐上升,至2012年2月,泄露量达到6.26%,且仍有上升趋势。随着E-201内漏,2#重整的技术经济指标已经受到严重的影响,其中氢气产率由2010年的3.76%降至2012年(1-2月)的3.50%,芳烃产率由2010年的69.89%降至2012年(1-2月)的67.85%。

2.2 具体应用情况

2.2.1 应用前后对比分析

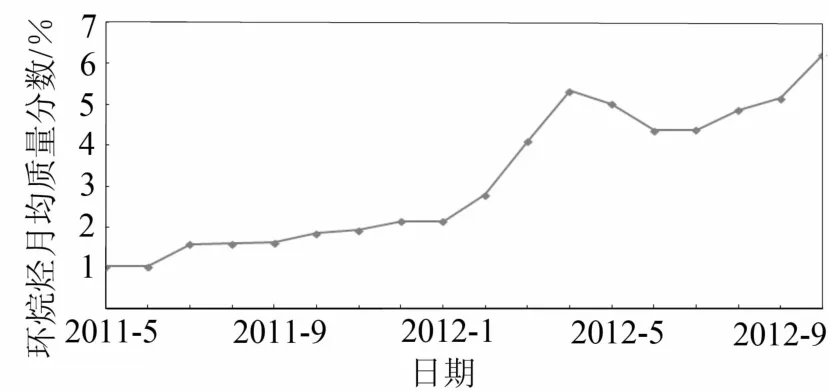

上海石化2#重整于2009年9月一次开车成功,国产板换投运正常,无泄漏。图3给出了自2009年9月开车至2012年重整生成油中环烷烃总量的变化趋势。

图3 重整生成油中环烷烃总量的变化趋势

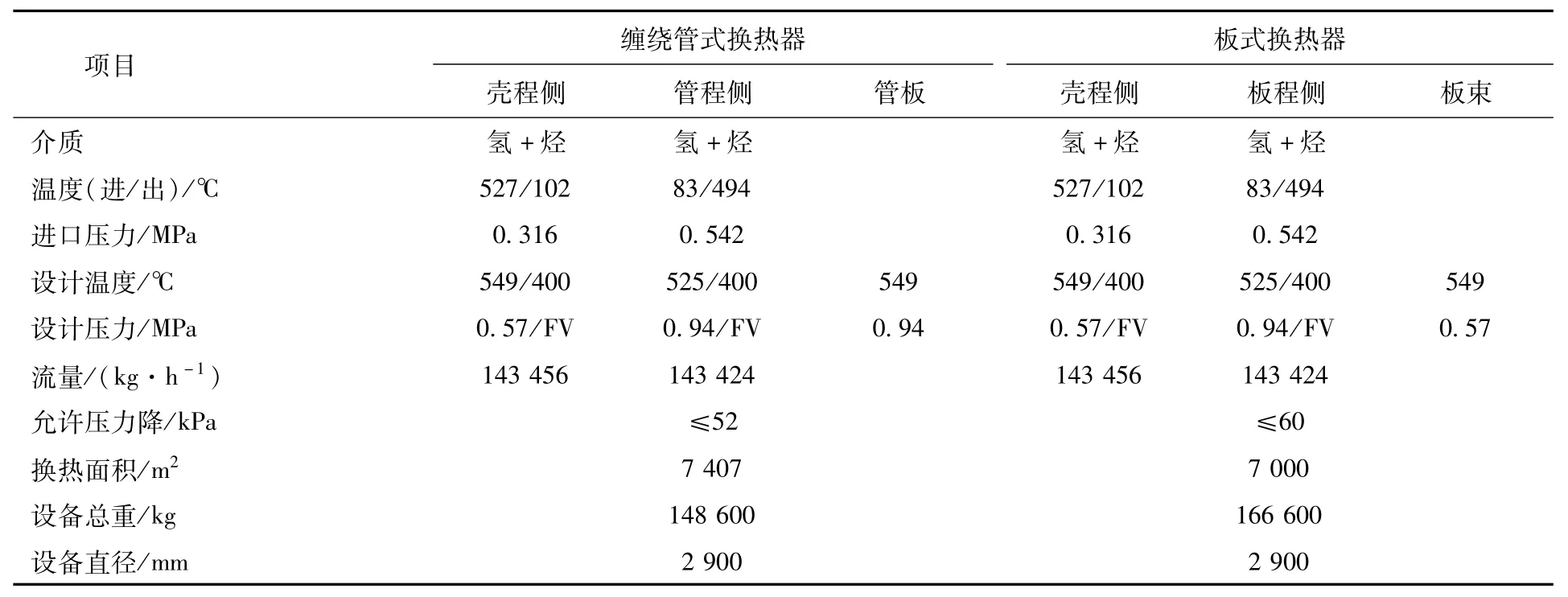

2011年7月重整生成油中环烷烃质量分数突破1.5%,且有上升趋势,内漏迹象出现,因此于2012年12月对换热器进行了更换,使用镇海建安工程有限公司制造的缠绕管式换热器(设备参数见表1),并于2012年12月24日投料开车。

表1 板式换热器与缠绕管式换热器的设备参数

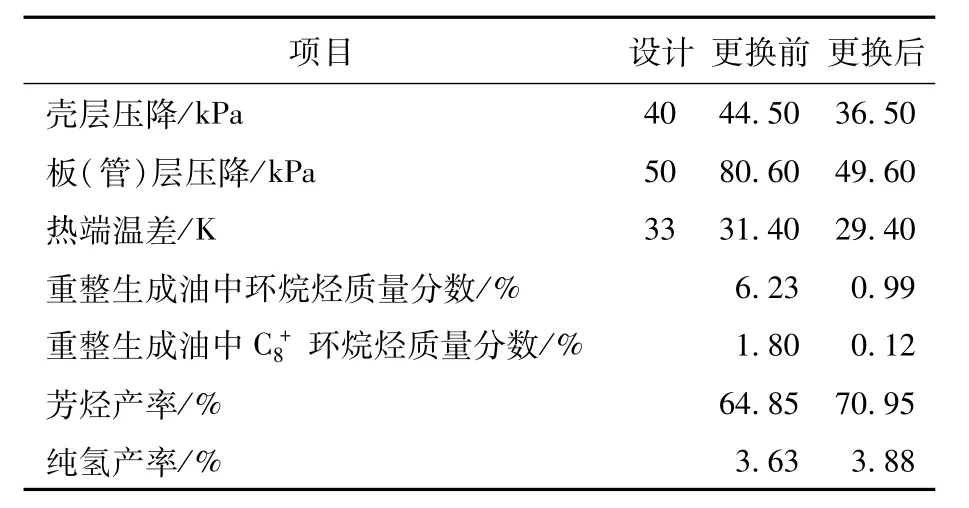

更换前(2012年12月)和更换后(2013年1—2月)运行数据对比见表2。

表2 满负荷运行数据对比

由表2可见:更换后缠绕管式换热器的壳程压降由44.5 kPa下降到36.5 kPa,板(管)层压降由80.6 kPa下降到49.6 kPa,热端温差由31.4 K下降到29.4 K。

另外,连续重整的主要反应过程为环烷烃脱氢,其反应是比较完全的,在产品中的环烷质量分数应当很低,尤其是C+8环烷烃,其数据应该很小。更换前重整生成油中的环烷烃和C+8环烷烃质量分数分别为6.23%和1.80%,更换后分别下降至0.99%和0.12%,表明更换后的换热器运行良好,无泄漏。连续重整的芳烃产率和纯氢产率当主要技术经济指标从64.85%和3.63%上升到70.95%和3.88%,挽回了经济损失。

更换前后反应系统的压降如表3所示。

表3 更换前后反应系统压降

由表3可见:更换后反应系统压降明显下降,液相进料的调节阀开度(满负荷)从78%下降至50%,为进料负荷提升消除了瓶颈,同时由于反应系统压降下降。在相同的氢烃比下,循环氢压缩机透平3.5 MPa蒸汽用量平均下降了1 t/h。

2.2.2 运行中遇到的问题

2014年1月10日发现管程压降出现明显异常,压降从原来的48 kPa快速上升,最高上升至91 kPa,查阅2013年8月至2014年1月的管程的变化情况,发现自2013年9月份以来,管程压降开始增大,具体见图4。

图4 管程的压降变化趋势

针对压降异常,从以下几个方面进行了分析。

(1)从缠绕管换热器结构方面分析

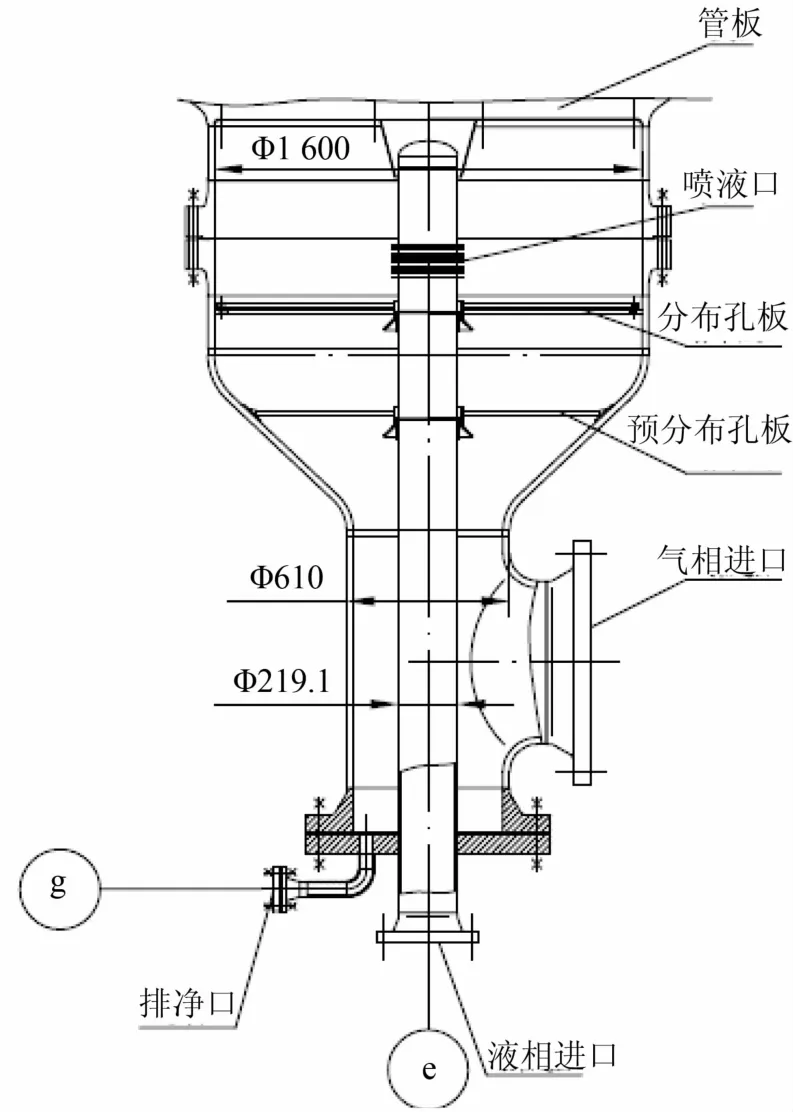

2#重整缠绕管式换热器的换热面积比以前使用的板式换热器实际有效换热面积高出407 m2。为了满足换热面积的要求,并使管束内物料分布均匀,根据现场安装环境(框架及相关管线不变)的实际现状,在进口物料入口管箱处的新缠绕管换热器中设置2块分布孔板,即预分布孔板和分布孔板(见图5)。缠绕管换热器的这种结构,可能导致有部分铵盐在分部孔板处堵塞了孔道。

图5 缠绕管式换热器管程入口

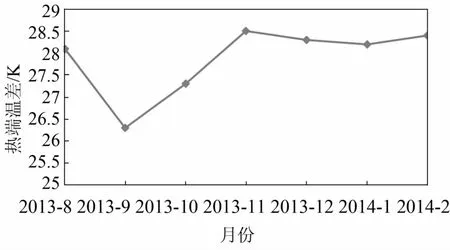

另外,缠绕管换热器的热端温差没有异常,图6给出了2013年8月至2014年2月期间的热端温差变化趋势。

图6 缠绕管换热器热端温差变化趋势

由图6进一步分析,热端温差正常,换热器换热效果没有受到影响。

分析结论:管程有效换热区域内未发生堵塞。

(2)从重整原料中氮质量分数方面分析

2#重整应用了国产PS-VI型催化剂,并且采用的是Chlorsorb工艺,该工艺的特点是:在催化剂氯吸附运行过程中再生尾气水含量高,对催化剂载体比表面积造成很大影响,引起催化剂持氯能力变差,循环氢中的HCl质量浓度高。

在重整原料中若含有氮化物,在重整反应条件下,进料中的有机氮化物会转化成NH3,会与NH3结合生成 NH4Cl,NH4Cl在230℃就会结晶,因此只要低于此温度就会有NH4Cl析出,进而累积在进料分配孔板处,造成管程侧压降升高。

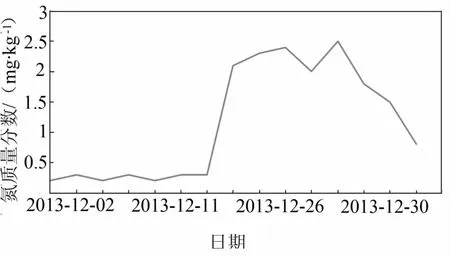

通过分析2#重整2013年12月24日至2014年1月1日的进料情况,发现来自中压加氢装置的重石脑油中的氮质量分数超标,图7给出了中压加氢装置的重石脑油中氮质量分数变化趋势。

图7 中压加氢装置的重石脑油中氮质量分数变化趋势

综合以上分析,可以断定缠绕换热器管程压降上升的原因为:运行过程中铵盐累计在进口分布孔板处铵盐堵塞所致。

2.2.3 解决措施

(1)减少重整原料中的氮质量分数

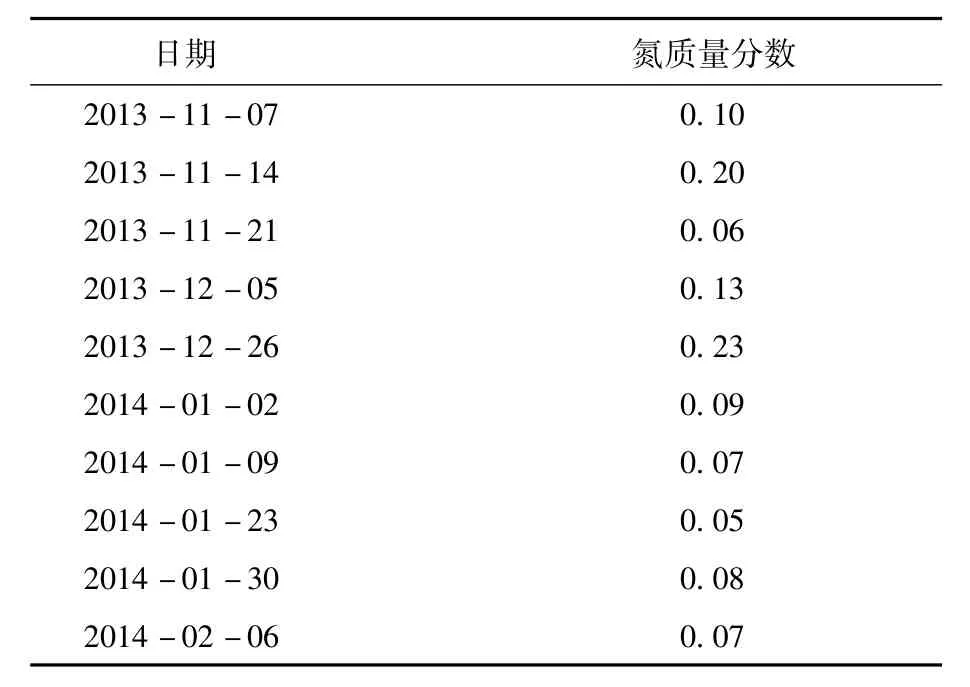

通过与上游装置沟通,减少中压加氢石脑油中氮的质量分数,重整原料中的氮质量分数,均需满足>0.5 mg/kg的条件。表4列出了调控后的重整进料中氮质量分数。

表4 重整进料中氮的质量分数 mg/kg

(2)提高进料水质量分数

因是铵盐堵塞,根据铵盐易溶解水的特点,在保证生产稳定的前提下,提高重整进料中水的质量分数。2014年1月20日装置通过调整优化2#重整装置不同的原料来料量,增加中间罐区水质量分数高的原料的比例,来提高进重整原料换热器的石脑油中水的质量分数。具体优化措施为:2014年1月22日起,逐步适当增加水质量分数高的罐区料FC20501,由2 t/h增加到 15 t/h。另外,同时 2#重整装置负荷调整,1月27日起,适当降低2#重整负荷,装置进料量由120 t/h降至110 t/h。通过以上措施,水质量分数较高的罐区料在重整进料中的比例,由之前的2.5%提高到13.5%。

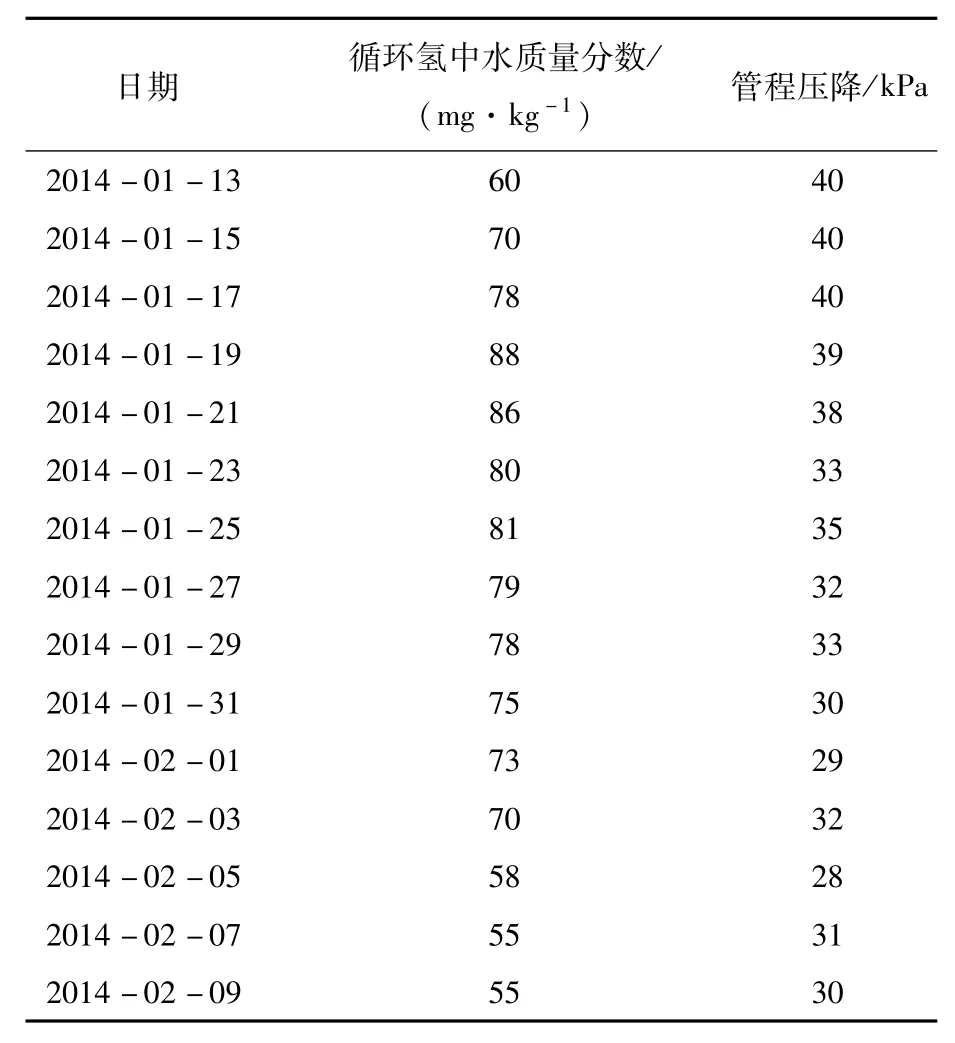

原料优化后,原料中的水质量分数高促使循环氢中的水质量分数逐渐上升,管程压降随重整循环氢中的水质量分数的提高(由正常55 mg/kg提高至平均75 mg/kg),其压降则逐渐下降(由40 kPa逐渐降至正常达到30 kPa),循环氢中水质量分数与管程压降的对比情况见表5。

表5 重整循环氢中水含量与管程压降统计

通过降低中压加氢中的氮含量、适当降低重整装置负荷、适当提高重整进料中的水质量分数等措施,缠绕管换热器的管程压降逐渐下降恢复至正常值。

3 结论

连续重整用缠绕管换热器在实际应用中运行整体良好,能适应较大生产波动的影响,抗风险能力较大。与其他目前重整换热器相比,缠绕管换热器换具有如下优势:

(1)缠绕管换热器的入口气液分配器的设计灵活,能满足实际现场安装的需要。分配器的结构能有效保证气液两相在管程内的均匀分布,具有结构简单、分布性能好的特点。

(2)缠绕管式换热器具有换热效率高、热端温差小、管程压降适应能力强、抗垢能力好等优点,尤其能有效避免在装置开停工及紧急情况下因温度、压力波动导致的设备内漏。

(3)缠绕管式换热器在实际应用中,应加强对重整原料杂质的监控,特别是原料中的氮质量分数的监控,以防在换热器入口端低温区发生铵盐结晶,影响换热器压降。

[1] 张贤安.高效缠绕管式换热器的节能分析与工业应用[J].压力容器,2008,25(5):54-57.

[2] 魏德江.连续重整装置焊接板式换热器化学清洗[J].清洗世界,2013,29(2):17-20.

[3] 寇大成.重整焊接板式换热器压差升高原因和处理[J].广州化工,2013,16(8):15-16.

[4] 徐承恩.催化重整与工艺[M].北京:中国石化出版社,2006.

[5] 刘传强.邵文,尹祚明.焊接板式换热器冷流侧压力降增大原因及对策[J].炼油技术与工程,2010,40(10):25-29.