聚乙烯醇装置储槽区火灾爆炸风险分析和改进

2018-01-18张光卿

张光卿

聚乙烯醇联合装置于1972年从日本可乐丽公司引进,1976年建成投产。聚乙烯醇联合装置储槽区共有19个物料储罐,总储量为4 823 m3,为乙酸乙烯、甲醇、乙酸、乙醛、乙酸甲酯等原料、产品储槽。储槽均为常温常压立式储槽,容积最大的S-603C、D乙酸乙烯储槽为500 m3,其他多为300 m3。储槽区储存的物质多数为甲B类易燃液体。

根据GB 18218—2009《危险化学品重大危险源辨识》和《危险化学品重大危险源监督管理暂行规定》,聚乙烯醇装置储槽区属于三级重大危险源。储槽区的火灾爆炸事故发生概率非常高,波及范围广,并且会造成大量的人力和物力损失。文章采用事故树分析法分析储槽区火灾爆炸事故发生的原因,以道化学火灾爆炸危险指数评价法评价出火灾爆炸事故发生后的影响范围,池火灾伤害数学模型分析法评价出事故发生后其辐射强度对周围设施、人员的伤害程度[1]。从这3个方面对聚乙烯醇装置储槽区火灾爆炸事故的危险性进行定性、定量评价,从不同角度对这一重大危险源的危险性进行全方位描述,得出全面、清晰的评价结论,为日常安全管理工作提供有力依据。

1 火灾、爆炸危险指数评价法

火灾、爆炸危险危险指数采用道化学公司火灾、爆炸危险指数评价法,遇评价火灾爆炸后发生的影响范围,即暴露区域面积,同时可以计算出暴露区域的财产和停工损失[2]。图1为风险分析计算程序。

图1 风险分析计算程序

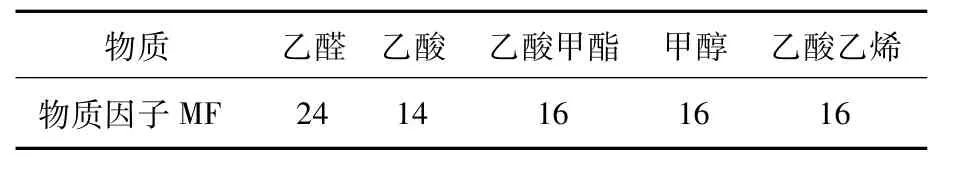

1.1 选取物质因子MF

查阅道化学公司火灾、爆炸危险指数分类指南(第七版)物质因子和特性表,得到储槽区物料物质因子MF,具体如表1所示。

表1 槽区物料物质因子MF

MF取表中1最高数值,24。

1.2 确定一般工艺危险因子F1

一般工艺危险因子包括7项,分别为:

① 基本因子,取1;

②放热反应,储槽区无反应,取0;

③吸热反应,储槽区无反应,取0;

④物料处理与输送,灌装易燃液体,取0.85;

⑤封闭单元或室内单元,在封闭区域内,闪点以上处理易燃液体,取0.45;

⑥通道,储槽区周围有消防通道,取0;

⑦排放和泄漏控制,槽区设有隔堤防止漏液进入其他地方,取0.50。

一般工艺危险因子F1取上述7个数值之和,2.80。

1.3 确定特殊工艺危险因子F2

① 基本因子,取1;

②毒性物质,根据储槽区物料的化学性质,短期接触可引起刺激,致人轻微伤害,因此毒性因子NH=1,毒性物质的危险因子0.2×NH=0.2;

③负压操作,槽区储槽都属于常压容器,取0;

④燃烧范围或其附近的操作,槽区储罐有氮封装置,取0;

⑤ 粉尘爆炸,不涉及,取0;

⑥压力释放,储罐为常压储罐,取0;

⑦低温,储罐无转变温度,材质为SUS304、SUS316、SS41,因此取 0;

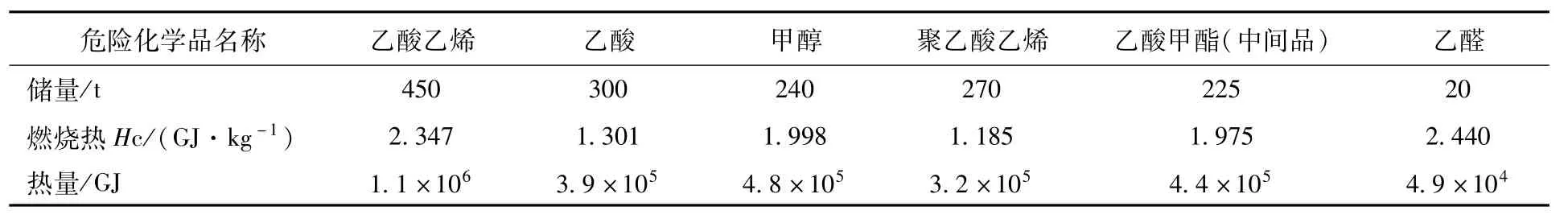

⑧易燃和不稳定物质,储槽区物质总的燃烧热计算见表2,物质总热量合计为2.7×106GJ。

表2 储槽区物质总的燃烧热计算

储槽区储存的甲醇、乙醛属于甲B类易燃液体,根据计算出的物质总热量,查阅《道化学公司火灾爆炸危险指数分类指南(第七版)》贮存中的气体和液体的危险因子表,甲醇和乙醛的危险因子取1;

⑨腐蚀,根据储槽区物质和选取的材料,取0.1;

⑩泄漏,阀门等处可能出现轻微泄漏,取0.1;

⑪明火设备的使用,槽区无明火设备,取0;

⑫ 热油交换系统,无,取0;

⑬ 转动设备,无,取0。

特殊工艺危险因子F2取上述13个数值之和,2.40。

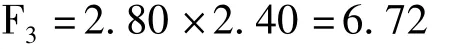

1.4 计算工艺单元危险因子F3

工艺单元危险因子F3=一般工艺危险因子F1×特殊工艺危险因子F2

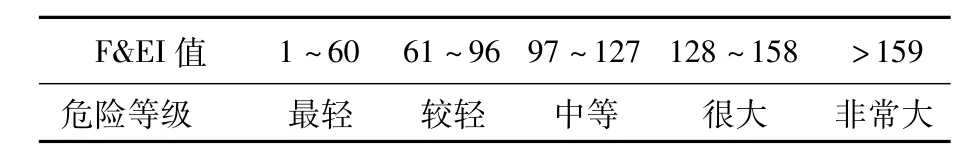

1.5 计算火灾、爆炸指数F&EI

火灾、爆炸指数F&EI的计算公式为F&EI=工艺单元危险因子F3×物质因子MF

F&EI=F3×MF=161.28,查阅表3(F&EI与危险等级关系),确定火灾、爆炸指数F&EI与危险等级之间的关系,可以得出以下结论:聚乙烯醇装置储槽区一旦发生火灾爆炸事故,其危险等级非常高。

表3 F&EI与危险等级关系

1.6 计算爆炸半径R

R=0.256×(F&EI)

因此,R=0.256×161.28=41.29 m。

1.7 计算爆炸影响面积S

S=πR2=3.14×41.292=5 340.31 m2。

根据计算结果可知,若储槽区发生爆炸,爆炸范围为:以槽区中心为原点,41.29 m为半径的区域。具体影响区域为:东侧无装置,厂房,影响不大;西侧波及至动力泵房区域;北侧为马路,影响不大;南侧波及控制室及变电站,生产区域波及精馏、回收、醇解区域。

道化学火灾、爆炸危险指数是日常安全评价的重点部分,决定了操作人员能否在一个安全的环境中进行工作,企业可以根据评价出的爆炸范围对波及区域设置安全防护措施,减小火灾爆炸带来的危害。

2 池火灾伤害数学模型分析法

聚乙烯醇装置的储槽区根据隔堤可以分为乙酸乙烯、乙酸、甲醇聚乙酸乙烯等3个区域,从区域内物料危险度和物料储量两方面来看,选取乙酸乙烯区域进行计算最具代表性。

乙酸乙烯区域的面积为980 m2,隔堤高为0.6 m。根据2017年上半年的平均数据,乙酸乙烯总储量平均值为385 t,体积约为414 m3,假设储槽区可燃液体泄漏到槽体外,造成乙酸乙烯大量泄漏到防火堤内,流到地面形成液池,不会溢出隔堤,乙酸乙烯遇火源会燃烧而成池火,因此可以利用池火灾伤害数学模型对事故后果进行分析[3]。

2.1 确定燃烧速度

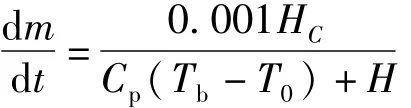

根据池火灾伤害数学模型分析法,槽区乙酸、乙酸乙烯等可燃液体的沸点高于周围环境温度,液体表面单位面积的燃烧速度公式如下:

式中:d m/d t——单位表面积燃烧速度,kg/(m2·s);

Hc——液体燃烧热,J/kg;

Cp——液体的定压比热容,J/(kg·K);

Tb——液体的沸点,K;

T0——环境温度,K;

H——液体的汽化热,J/kg。

综合槽区物质的储存量和危险程度,考虑最危险的情况,选取乙酸乙烯进行池火灾模拟计算。查阅相关资料可得,乙酸乙烯相关参数为:Hc=2.3×107J/kg,Cp=1 920 J/(kg·K),Tb=350.25 K,H=366 500 J/kg。

代入公式计算可以得到,火灾的燃烧速度为0.049 kg/(m2·s)。

2.2 计算火焰高度

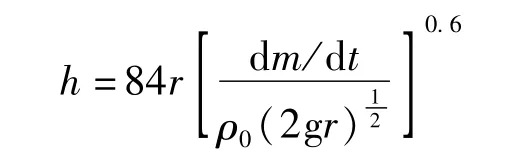

池火火焰高度h的计算公式为:

式中:h——火焰高度,m;

r——液池当量半径,r=(980/3.14)0.5=17.67 m;

ρ0——周围空气密度,1.293 kg/m3(标准状态);

g——重力加速度,9.8 m/s2;

d m/d t——燃烧速度,0.049 kg/(m2·s)。代入数据计算可得,池火燃烧火焰高度h为36 m。

2.3 计算热辐射通量

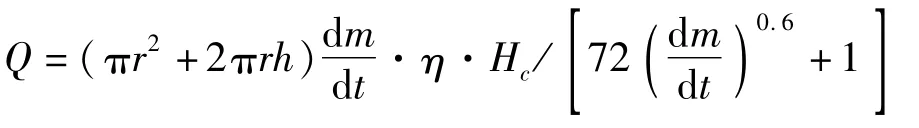

液池燃烧是放出的总热辐射通量Q,计算公式为:

式中:Q——总热辐射通量,kW;

η——效率因子,可取0.13~0.35(本次应用取0.2);

其余参数同上。

代入公式计算可得,Q=88 042.7 kW

2.4 计算目标入射热辐射强度

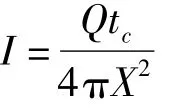

假设全部辐射热量由液池中央辐射出来,则在距离池中心的某处的入射热辐射强度I的计算公式为:

式中:I——热辐射强度,kW/m2;

Q——总热辐射通量,kW;

tc——热传导因子,取值为1;

X——目标点到液池中心距离,m。

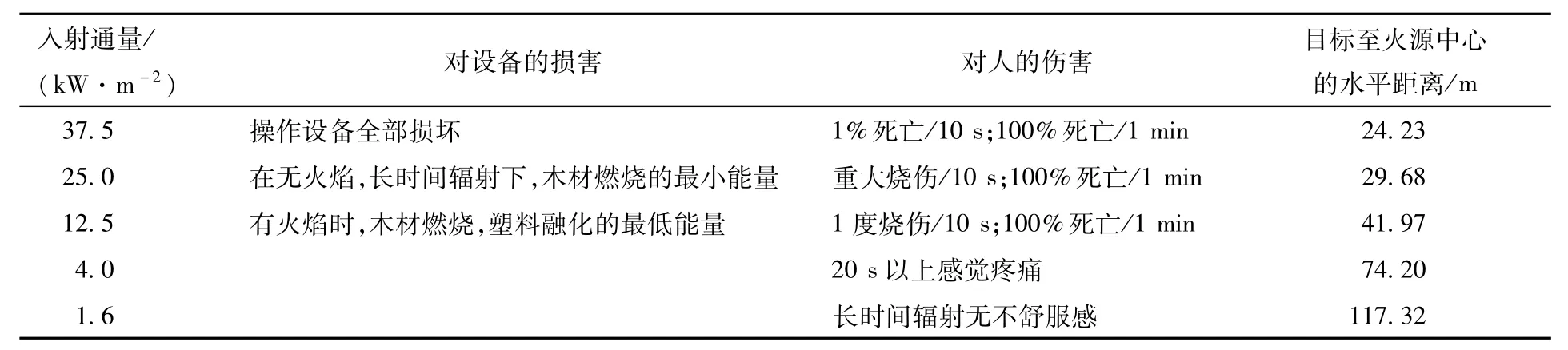

2.5 火灾损失

火灾通过热辐射方式影响周围环境,当火灾产生的热辐射强度足够大时,可使周围的物体燃烧或变形,强烈的热辐射可能烧毁设备甚至造成人员伤亡等。火灾损失估算建立在辐射通量与损失等级的相应关系的基础上,不同入射量造成伤害或损失的情况见表4[4]。

表4 热辐射的不同入射量所造成的损失

按照GB 50160—2008《石油化工企业设计防火规范》,储罐区距离全厂一类重要安全设施的防火间距为30 m,可见计算结果合理。

由表4可知:一旦储槽区物料泄漏发生火灾,距离储槽区中心半径24.23 m以内的设备和人员将受到非常严重的损害;在半径24.23~29.68 m处,设备和人员将受到严重损害;在半径29.68~41.97 m范围内,设备和人员将受到轻微波及;41.97 m以外设施和人员几乎不受影响。储槽区内相邻的乙酸储罐全部损坏,在距离储罐中心大约38 m处的变电站外围墙、聚合废水池外缘受到波及和损害。

经过两种计算方法的计算可知:装置控制室属于人员密集区域,又在受到波及的范围内,控制室应采取防爆措施,设置防爆门、窗、墙和应急通道,减少事故发生带来的严重后果。

3 火灾、爆炸原因事故树分析

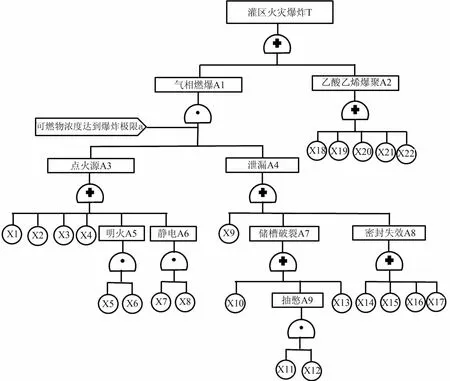

根据储槽区物料性质,储槽区发生火灾、爆炸事故的原因有两个:可燃气体或液体遇明火发生火灾爆炸和乙酸乙烯发生爆聚。从这两个方面入手,构建事故树,分析火灾、爆炸原因[5]。

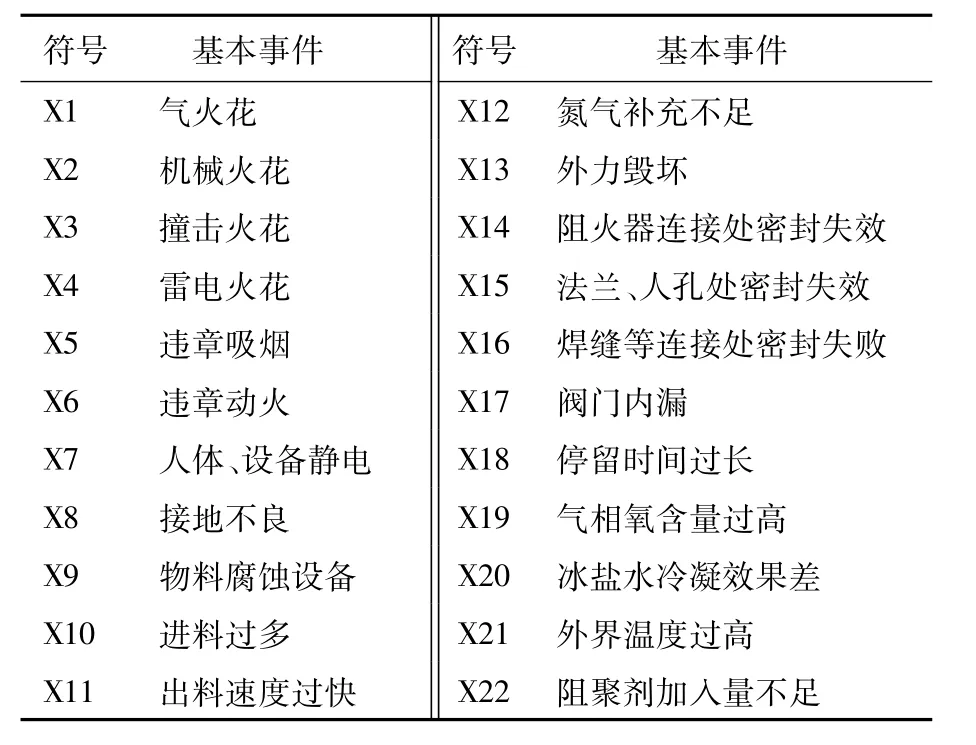

3.1 构建储槽区火灾爆炸事故树[2]

以储槽区火灾爆炸事故为事故树的顶上事件,构建事故树模型(如图2),基本事件描述见表5。

图2 储槽区火灾爆炸事故树

表5 储槽区火灾爆炸事故树基本事件

3.2 采用结构法计算最小割集

在事故树分析中,最小割集表示系统的危险性,掌握发生事故的各种可能性的组合。采用结构法计算最小割集的数量为53项。

3.3 计算最小径集

最小径集表示系统的安全性,得到可以避免事故发生的几种方案组合。利用最小割集与最小径集对偶性,对事故树(图2)进行换门,利用步尔代数法计算事故树的最小径集。计算得出最小径集共7项。

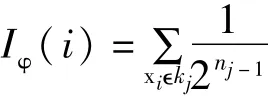

3.4 计算结构重要度

最小割集共53项,最小径集共7项,因此,采用最小径集法求结构重要度因子比较方便。

利用近似求解公式:

式中:Iφ(i)——第 i个基本事件的结构重要度因子;

Kj——j个最小径集;

nj——第i个基本事件所在的第Kj最小割集的基本事件总数;xi——第 i个基本事件。

经计算可以得出事件结构重要度顺序[6]。

经过分析,储槽区存在的主要风险因素为火源与达到爆炸极限的可燃物气相混合发生的爆炸和乙酸乙烯爆聚。

物料停留时间过长、冷凝不足、氧含量过高、外界温度过高、阻聚剂量不足等因素引起乙酸乙烯爆聚是储槽区的最严重的危险源,主要采取严密监控乙酸乙烯温度变化、高温时循环冷却等措施进行控制。

2014年8月18日凌晨,聚乙烯醇装置储槽区的乙酸乙烯储槽S-603D温度异常升高,乙酸乙烯自聚产生的热量使得储槽内的气体快速膨胀,导致储槽顶部防爆膜破裂。随后采取紧急措施,对储槽外部进行紧急喷淋降温、紧急添加阻聚剂,及时控制住自聚反应。若没有及时控制住自聚反应,在高温的作用下反应不断加剧,最终会酿成严重的安全事故。根据实际情况来看,计算结果是正确的。

火源与达到爆炸极限的可燃物气相混合发生爆炸为次要风险因素,可以通过控制储槽温度、设备完整度、气相氧含量等参数来控制火灾和爆炸事故的发生。因此,在制定储槽区安全管理细则,落实隔离等安全措施,以及动火作业时应加强现场管理和风险分析,杜绝违章操作。

4 储槽区安全管理改进建议

根据以上对储槽区的风险分析和装置目前实际运行和安全设施情况,提出以下建议。

(1)采用道化学火灾爆炸危险指数评价法和池火灾伤害数学模型分析法对事故进行分析评价后可以得知,储槽在发生火灾、爆炸事故的情况下,距离储槽区28 m的变电站会受到严重损害,作为全厂性的重要设施,建议增加防爆墙等防爆安全设施来减小火灾和爆炸事故产生的影响。

(2)通过事故树模型分析可知,电气、静电、泄漏等因素是造成火灾和爆炸的重要的危害因素,在日常工作中,应对这类因素进行重点监控和监督检查。

(3)通过对事故树中乙酸乙烯爆聚的危害因素分析,在2014年乙酸乙烯自聚事件发生之后,装置为乙酸乙烯储槽新加了两套冰盐水冷却循环系统,加强槽内物料流动,在高温情况下,对物料进行冷却,防止自聚。经过近两年的观察,尤其是2017年,出现连续高温天气,加上装置自4月开始停车,乙酸乙烯在储槽内的停留时间创了装置记录,未发生乙酸乙烯自聚,可证明冷却循环系统有效地控制了乙酸乙烯爆聚这一危险因素。

(4)为加强事故发生后的应急处理,建议储罐的物料管道加设紧急切断阀,对异常情况进行及时控制;在储罐区设置应急事故池,避免异常情况下物料大量泄漏造成水体污染;储槽区的视频监控应与火灾报警设备进行联动,在异常情况出现时立即动作,控制事态发展。

(5)装置储槽区有两个乙酸储槽,乙酸凝固点为16.6℃,故每年秋天至次年春夏交界段,乙酸从铁路卸车设施卸料至装置储罐后,需对乙酸进料管道进行氮气吹扫,将乙酸自铁路卸料设施吹扫至乙酸储槽。目前由于吹扫压力、吹扫流量较大,而罐区内现有水封罐较小,吸收尾气的能力较低,每次氮气吹扫时均有少量乙酸溢出。另外,回收乙醛储槽顶部的排气冷凝器因历史遗留问题只能起到部分冷凝作用,剩余部分乙醛直接排放到大气中。乙酸和乙醛异味影响环境,也存在一定安全隐患。目前,装置拟增加一台水洗罐,吸收排放的乙酸和回收乙醛,减少环境影响,降低安全风险。

从事故预防和减缓事故后果两个方面全面考虑储槽区的安全技术措施,对日常工作进行精细管理,才能真正实现储槽区安全稳定。

[1] 芦双京.易燃易爆储罐区火灾爆炸事故安全评价[J].化工安全与环境,2014(20):7-9.

[2] 高维民.石油化工安全技术[M].北京:中国石化出版社,2004.

[3] 王悦,杨富文.小型危化品储罐区安全评价中池火灾的分析[J].安全,2013(9):16-18.

[4] 彭新平,王宇新.石油库储罐区池火灾事故后果模拟探讨[J].工业安全与环保,2009,35(3):50-52.

[5] 张晨,姜杰,石宁,等.聚乙烯醇罐区火灾事故树分析[J].中国安全生产科学技术,2012,8(4):116-121.

[6] 魏春荣,李艳霞,孙建华,等.事故树结构重要度的求解方法[J].黑龙江科技学院学报,2012,22(1):85-88.