炼油装置加热炉节能措施

2018-01-18尹乐

尹 乐

节能环保是我国的经济发展战略,我国政府对此高度重视,将节能环保作为国家的强制性要求,明确提出“十三五”期间单位国内生产总值能源消耗要降低16%,对石油化工企业也提出了节能要求。在石油化工企业的炼油装置中,加热炉既能提供热量,也是耗能大户,重整装置加热炉能耗占整个装置能耗的60%,常减压装置加热炉能耗更是占装置总能耗的80%~90%,因此加热炉效率决定着整个装置的能耗水平,通过提高加热炉热效率以降低燃料消耗,减少污染物排放,具有较大的经济和社会效益。影响加粗炉放率的主要因素有炉伴散热损失、烟气排放损失、过剩空气造成的损失和不完全燃烧造成的损失等。

1 降低加热炉能耗的措施

1.1 工艺节能

加热炉的主要节能途径是节约燃料,提高加热炉热效率的目的也是降低燃料消耗。对于大型炼化装置,整个生产装置通过优化换热网络提高换热终温,装置之间合理安排能量转移,充分利用高温热源,以提高被加热介质的入炉温度,都可以有效降低加热炉的有效负荷,从而降低燃料消耗。

此外,炼油厂应用最多的管式加热炉,多以天然气、焦化干气、催化裂化干气等组成的混合气体作为燃料。燃料气中的不饱和烃以及氢气的含量越高,加热炉的热效率往往也越高,原因为各种燃料在燃烧过程中所产生的烟气组分及排放量不同,最终导致排烟损失的差异[1]。因此燃料的选择和优化对提高热效率有一定的意义。

1.2 设计节能

在加热炉设计阶段,优化加热炉的设计方案是节能的最重要环节。设计方案包括总体方案和局部方案,对于整体方案来说有加热炉系统的总体布局和被加热介质的分配以及余热回收利用方案等。对于老装置而言,由于设计建设时间较早,一些配套设备的技术较落后,需要根据现有加热炉的能力和实际情况进行针对性的规划和设计,达到比较好的节能效果。

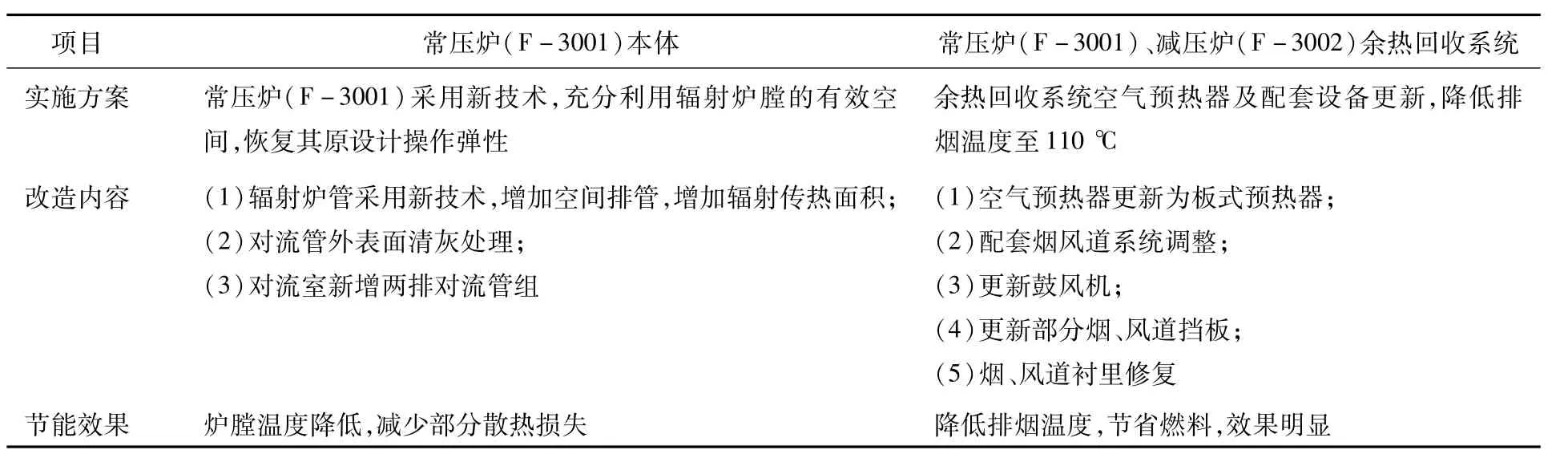

以中国石化上海石油化工股份有限公司炼油部的3#常减压装置为例,该装置采用“一常压一减压”工艺流程,常压炉(F-3001)和减压炉(F-3002)的设计热负荷分别为71.62 MW和43.661 MW,设计热效率分别为90.3%和90.84%,两炉共用一套前置热油+热管式空气预热器(EF-3001/3002)。在70%~80%的低负荷操作工况下,排烟温度在140~150℃,两台加热炉平均热效率约为91%;负荷提升至100%的工况下,加热炉排烟温度上升至165℃,加热炉综合热效率仅为90%,未能达到中国石油化工集团公司加热炉管理制度中规定的热效率必须为92%以上的目标。2017年4月,3#常减压装置大修期间对常压炉余热回收系统实施节能进行了更新改造。具体改造内容如表1所示。

表1 常压炉节能技术改造主要内容

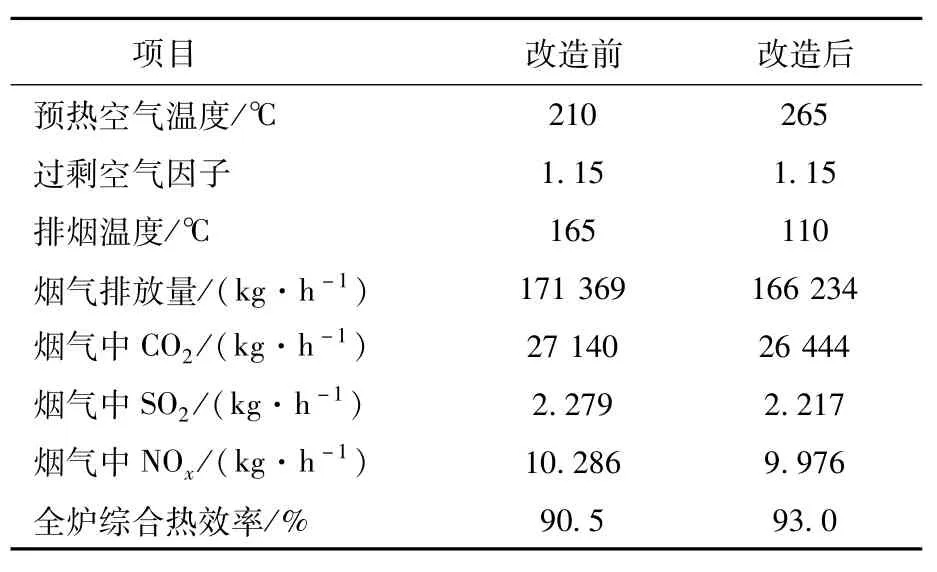

此次改造的核心内容是更新了一台铸铁板式空气预热器,其优点是传热效率高、阻力降低、结构紧凑、模块化制造安装简便、使用寿命长、内部结构焊接严密,不易发生烟空气泄露,抗低温露点腐蚀。改造前后常压炉(F-3001)和减压炉(F-3002)的设计热负荷不变,分别为71.6,43.661 MW。改造效果如表2所示。

表2 加热炉改造前后设计数据对比

通过技术改造,加热炉的热效率从原来的90.5%提高到93.0%,既满足了中国石化集团公司考核要求,又取得了较好的经济效果,达到了此次节能改造的预期效果。

1.3 设备节能

1.3.1 采用技术先进的燃烧器

燃烧器是加热炉的主要部件之一,其技术性能的优劣对加热炉的能耗、环保和长期安全稳定运行有直接影响。燃烧器的过剩空气因子、雾化蒸汽耗量和不完全燃烧损失的大小直接决定着加热炉的热效率。

根据使用燃料的不同,燃烧器可以分为燃料油燃烧器、燃料气燃烧器和油+气联合燃烧器。目前炼化企业管式炉大部分采用油+气联合燃烧器。近年来随着技术的发展,强化传热型燃烧器凭借自身的技术优势逐渐代替了之前的燃烧器。

强化传热型燃烧器主要特点是:①采用强制通风,提高入炉风压,使空气与燃料的混合程度大大加强,喷嘴进风由过去的两级进风改为多级进风,实现进风的旋流供给;②喷枪均采用多级强化雾化结构,有助于燃料的混合;③火盆采用出口收缩燃烧器结构,提高烟气喉口喷射速度和炉管的平均热强度。基于以上技术特点,采用强化传热型燃烧器可以提高热效率2%~4%,同时节约30%左右的雾化蒸汽[2]。

近年来,随着环保要求的日益加强,特别是上海市政府要求对加热炉烟气中NOx排放量小于100 mg/m3。在这种背景下低NOx燃烧器也得到广泛应用。目前先进的低氮燃烧器采用尾缘燃气分级,烟气炉内回流循环技术以及底部区域气动驻涡燃烧技术:利用燃烧器高温烟气射流气动卷吸炉膛烟气,同时燃烧器尾部烧嘴砖后形成负压区,炉膛烟气被负压吸入并被喷嘴燃料气引射混合,从而强化了燃料气分级燃烧的效果,降低热力NOx的生成[2]。它的优点体现在采用先进的配风技术、燃油雾化技术;火道、喷嘴和调风器三者相互配合;在燃料燃烧完全条件下过剩空气因子低、雾化介质耗量少,加热炉的热效率提高。

1.3.2 采用热辐射小的保温衬里

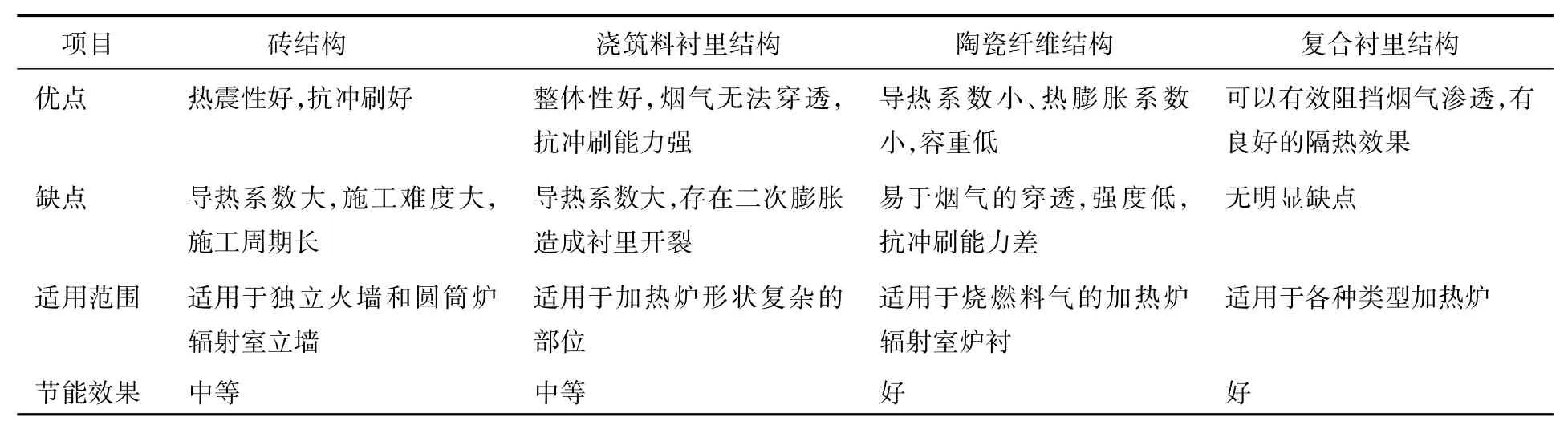

加热炉衬里是加热炉的重要组成部分,作用是使加热炉运行过程中能承受高温热负荷,抵抗化学侵蚀,保护钢结构,并利用良好的隔热效果获得较低的炉体表面温度,减少散热损失。辐射室是加热炉的核心区,该区温度较高,衬里材料选择是否恰当、结构是否合理,对减少加热炉散热损失和保证加热炉长周期安全运行有着重要意义。目前,炼化加热炉常用的炉衬有砖结构、浇注料衬里结构、陶瓷纤维结构和复合衬里结构。这几种衬里的优缺点见表3。

表3 内衬保温技术对比分析

从表3可以看出:在这几种内衬结构中,复合衬里结构的导热系数小、整体性好、使用寿命长,提高了加热炉的隔热保温效果,减少炉体散热损失和漏风量,从而提高加热炉的热效率。同时为了进一步提高加热炉的热效率,部分加热炉还采取了在炉墙内和炉管喷涂热辐射涂料的措施,利用远红外辐射原理,提高光谱发射率,增强炉膛换热,用以提高加热炉的隔热保温效果和热效率[3]。目前炼油装置部分加热炉炉墙采用高温反辐射节能涂料,炉管采用金银丝纳米涂料,取得了较好的效果。

1.3.3 提高对流段和空气预热器的传热效率

加热炉对流室炉管积灰是加热炉常见的问题,也会使加热炉排烟温度逐渐升高,成为影响加热炉长期高效运行及对流室传热的主要因素之一。因此需要采用吹灰器进行定期吹灰,目前常用的加热炉在线清灰技术主要有蒸汽吹灰、激波吹灰、声波吹灰和清灰剂[4],其特点见表4。

表4 几种常见的在线清灰技术对比

1.4 操作节能

1.4.1 调整加热炉的三门一板,降低过剩空气因子

三门一板是指油门、汽门、风门和烟道挡板,通过三门一板的优化调节操作,可以使各个燃烧器的火焰长短基本均匀,雾化良好,确保加热炉在合理的过剩空气因子下运行。加热炉的烟气排放量和过剩空气成正比,在排烟温度一定的条件下,过剩空气因子越大,加热炉热效率越低,因此过剩空气因子不能过大;同时又不能因过剩空气因子不足出现不完全燃烧,不完全燃烧不但造成热损失,降低加热炉热效率,还会造成大气污染,产生的炭粒造成对流炉管积灰,影响传热效果。

1.4.2 控制燃烧供风,降低氧和CO体积分数

对于加热炉来说,不但要采取控制措施使烟气中的氧含量低,还要确保烟气中的CO体积分数低,无论烟气中的氧体积分数有多低,只要没有检测到CO,就可以继续降低供风量。所以,从节能角度考虑,要经常检测烟气中的CO体积分数,最好实现在线CO体积分数监测。但如果CO体积分数超过了控制指标,即使氧体积分数超标,也要继续增加供风,否则就相当于燃料在放空,不但能耗增加,而且会造成新的污染。

1.4.3 消除加热炉的漏风

加热炉的漏风对加热炉运行是非常有害的。加热炉的正常运行过程中,应极力避免非助燃空气(无效空气)大量漏入炉体,只有通过燃烧器的正常配风进入到炉膛的空气才是有效的助燃空气。从看火孔、人孔门、炉膛缝隙等部位进入炉膛的空气,不能很好地支持燃烧,却增加了烟气氧体积分数的分析数值,易造成供风充足的假象。并且漏风会影响加热炉的热效率,设备一旦漏风,就会使排烟量增加,炉管的氧化也会加剧。及时维护加热炉设备的完整性,不定期分析空气预热器后的对流段、烟道的氧体积分数,及时消除漏风,减少不必要的散热损失。

1.5 管理节能

管理节能主要是加强监测,综合利用以上手段提高加热炉的热效率。

一是要重视加热炉日常管理工作,每周定期利用烟气分析仪和红外热像仪进行加热炉监测,对指导加热炉操作、判断故障部位及燃烧器燃烧状况起到了积极作用。

二是定期召开加热炉热效率分析会,重视加热炉技术改造和更新工作,采用新设备、新技术、新工艺、新材料对加热炉进行改造或更新,保证技术的先进性。

三是针对中国石化和上海石油化工股份有限公司定期对装置加热炉检查中发现的问题,能在开工状态进行整改的立即进行整改;需在检修期间进行整改的,做好计划和方案,并制定相应的措施进行整改。

四是重视易损件的更换和大检修工作,保证加热炉硬件设施的齐全、完好。

五是对加热炉管理人员和操作人员的培训,提高其业务素质和操作水平。

2 节能效果

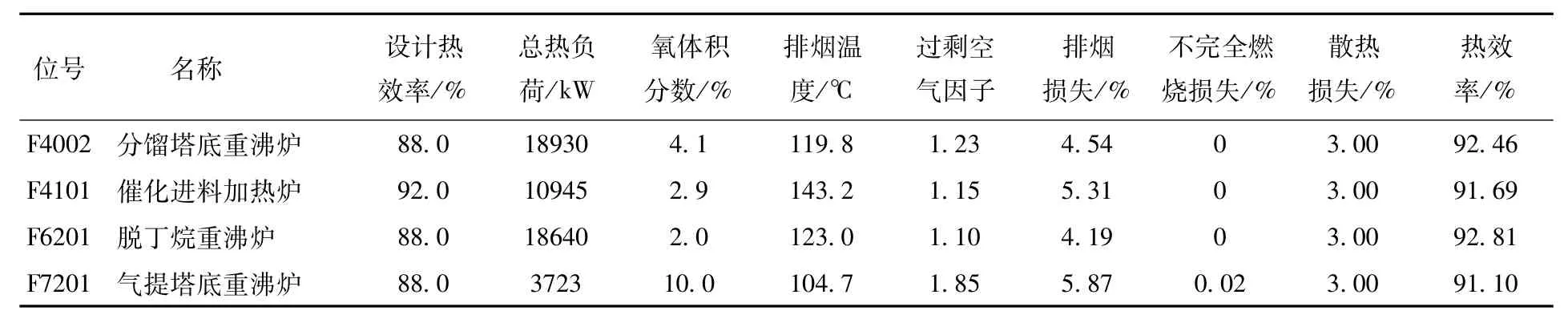

通过监测加热炉烟气体积分数,找出了加热炉运行中存在的漏风、排烟温度高、氧体积分数偏高等问题,及时整改后热效率提高了1~2个百分点(见表5)。

表5 炼油装置部分加热炉运行参数

3 结语

加热炉的节能问题对于炼化企业开展节能降耗工作具有重大的意义,是提高自身经济效益的有效途径。提高加热炉的热效率是一项长期复杂的过程,应继续优化工艺操作,采用先进的燃烧器、保温衬里、耐高温辐射节能涂料,并加大加热炉节能改造力度和新技术应用,进一步提高加热炉热效率,提高企业的经济效益。

[1] 王国伟.炼油加热炉节能技术研究[D].大庆:东北石油大学,2016.

[2] 吕林英.新型强化传热燃烧器节能减排效果探讨[J].科技传播,2014(5):81-82.

[3] 曹睿、杨勇、房江红.在线清灰技术在炼厂的应用[J].节约资源与环保,2010(2):50-53.