酸性水汽提装置节能降耗新措施

2018-01-18李能

李 能

酸性水汽提装置是炼油厂重要的环保装置,承担着炼厂污水的净化作用。酸性水汽提装置的长周期平稳运行是炼厂保证长周期平稳运行的坚实基础。中海油惠州石化有限公司(以下简称惠州石化)酸性水汽提装置经过不断的摸索和改造,不仅保证了装置长时间的平稳运行,而且还不断挖潜增效,通过各种手段积极降低装置的运行和维护费用,取得了可观的经济效益。

1 酸性水汽提装置节能降耗新措施

1.1 利用脱硫联合装置的废碱作为非加氢系列脱氨塔的注碱

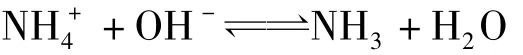

一般的汽提工艺只能将游离态或以NH4HS、NH4HCO3等化合态形式存在的NH3、H2S、O2从水中汽提出来,当采用汽提蒸汽加热时,上述化合物会分解,并且在蒸汽汽提的条件下将相对挥发度不同的H2S、CO2、NH3从水中分离出来。但催化裂化和焦化的酸性水中含有盐类,在酸性水中将会形成NH4Cl或(NH4)2SO4等盐类,这类盐在加热条件下无法水解。为脱除该盐类,采用加碱汽提工艺,直接在氨汽提塔侧壁注碱,使NH4Cl和(NH4)2SO4在OH-存在的条件下,生成游离的NH3,从而分离出来。加碱后将会发生如下反应:

当向汽提塔加碱时,OH-浓度增加,使平衡向右移动;随着NH3不断被汽提除去,使平衡不断向右移动,从而达到除去固定氨的目的。

传统脱氨塔的注碱一直使用新碱,但同时脱硫联合装置的废碱液却只能花高昂的费用委托环保公司处理。惠州石化脱氨塔注碱原来使用的是质量分数为30%的新碱,年均耗量为360 t左右。脱硫联合装置的液化气脱硫醇和汽油脱硫醇年均产生质量分数8%的废碱1 200 t左右。经过严格的小规模试验,证明利用废碱作为脱氨塔的注碱,不仅能保证净化水氨氮在指标范围内,同时也不会产生次生污染。从2015年2月开始,酸性水汽提装置试用废碱作为脱氨塔注碱,从开始的小比例添加到最终改为全部使用废碱,期间净化水质量一直处于良好可控的水平,且净化水硫化物和氨氮指标与使用新碱时基本一致,证明废碱完全可以替代新碱作为脱氨塔的注碱使用。

1.2 脱臭系统利用新碱替代专利吸收剂,净化水代替除盐水

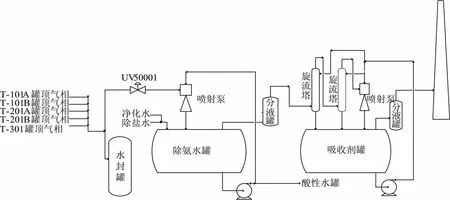

脱臭系统是惠州石化酸性水汽提装置2014年新增技术改造项目,装置增上脱臭系统后彻底杜绝了大罐恶臭气破水封污染现场环境的现象,且排放尾气各项指标远高于国家标准,解决了长期困扰装置运行的难点。脱臭系统采用温州森源环保公司的湿法除臭工艺,利用水和专利吸收剂循环和恶臭气接触,去除气相中的NH3、H2S和硫醇硫醚等物质,达到除恶臭的效果,具体的工艺流程如图1所示。当罐区气相总管的压力高于1.2 kPa时,气相入口阀UV50001打开,除氨水循环泵和吸收剂循环泵启动,喷射泵抽取气相总管内的恶臭气和循环洗氨水一起进入除氨水罐;当罐区气相总管的压力低于0.6 kPa时,气相入口阀UV50001关闭,除氨水循环泵和吸收剂循环泵停止运作。在混合过程中恶臭气中的NH3和一部分H2S被水吸收。除氨后的气相进入两个旋流吸收塔,和循环的吸收剂逆向接触,恶臭气中的H2S、硫醇和硫醚等被氧化和吸收,剩余的气相则进入烟囱排放。脱臭系统除氨水罐原设计使用净化水作为洗氨介质,根据除氨水饱和情况定期更换罐内洗氨水。系统投用后发现罐区气相总氨含量远大于设计值,如果要保证尾气排放达标,则除氨水的更换频率要达到两天一次,极大地增加了操作人员的工作量。根据实际情况,将除氨水罐D-501由定期置换改为连续置换,解决了频繁更换除氨水的麻烦,但连续更换消耗的净化水量达到了120 t/d。经过分析,装置内加氢净化水能满足除氨要求,同时净化水中含有一定浓度的NH+4,据相关研究,净化水有利于除去恶臭气中的H2S,一定程度上降低了除H2S吸收剂的消耗,延长了吸收剂的使用时间。

图1 湿浊除臭工艺流程

1.3 换热器蒸汽吹扫除油,减少换热器拆清次数

酸性水汽提装置一系列处理来自常减压、催化和焦化装置的酸性水,该系列原料水含油量较高,同时携带了大量的焦粉进入装置。虽然酸性水进入装置后经过过滤、沉降和撇油处理,但目前的原料水中含油量和焦粉携带量还是偏高,油进入换热器后会附着在管束的表面,导致换热器的换热效率快速下降,油层和焦粉等杂质相互作用,形成垢层,更加不利于传热过程的进行,最终的结果就是换热器的换热效率下降。换热器换热效率降低是影响酸性水汽提装置长期稳定运行的关键因素,换热器的换热效率下降首先导致的是蒸汽的消耗增加,同时净化水泵入口温度过高引起净化水泵抽空,最终导致装置操作紊乱。在2015上半年,平均每两个月进行一组换热器的拆清,拆清工作任务繁重,同时也对换热器造成了损害,影响换热器的使用寿命。

根据多次拆清换热器后的观察,发现换热器管束上附着油层较厚,但垢层相对较薄,因此推断影响换热器下降的主要原因是油膜附着而不是管束结垢。经过综合研究,决定首先尝试使用蒸汽吹扫加热管束和壳程,让附着油膜脱离管束和壳程表面后通过低点排出。2015年7月27—31日,利用蒸汽分别吹扫换热器E-101C/D的管程和壳程,吹扫过程中发现有大量的污油从低点导淋排出,8月3日换热器E-101C/D投用后其后出口温度从90℃提高到110℃,净化水泵P-104入口温度从98℃降至78℃,蒸汽耗量减少1.8 t/h,换热器换热效率的提升程度和机械拆清后进行高压水冲洗后换热效率的提升度基本一致,证明蒸汽吹扫除油和机械式拆清换热器的方法在提高换热器换热效率的效果上是基本一致的,说明换热器蒸汽吹扫除油完全可以替代机械式的换热器拆清作业。

2 节能效果

2.1 利用废碱作为非加氢系列脱氨塔注碱的节能效果

如果脱氨塔的注碱全部使用废碱,平均每月可以减少新碱使用量30 t,同时每月使用废碱100 t。每年总计减少使用新碱360 t,减少废碱出厂1 200 t。按照目前市价,新碱采购价为0.09万元/t,废碱出厂处理费用为0.27万元/t,每年为公司节省费用为:360×0.09+1 200×0.27=356.4万元。

2.2 更换专利吸收剂的节能效果

脱臭系统吸收剂罐内吸收剂为专利吸收剂,根据估算,脱臭系统每年需要消耗吸收剂80 t,专利吸收剂的价格为1.3万元/t,因此每年采购吸收剂的费用为104万元。

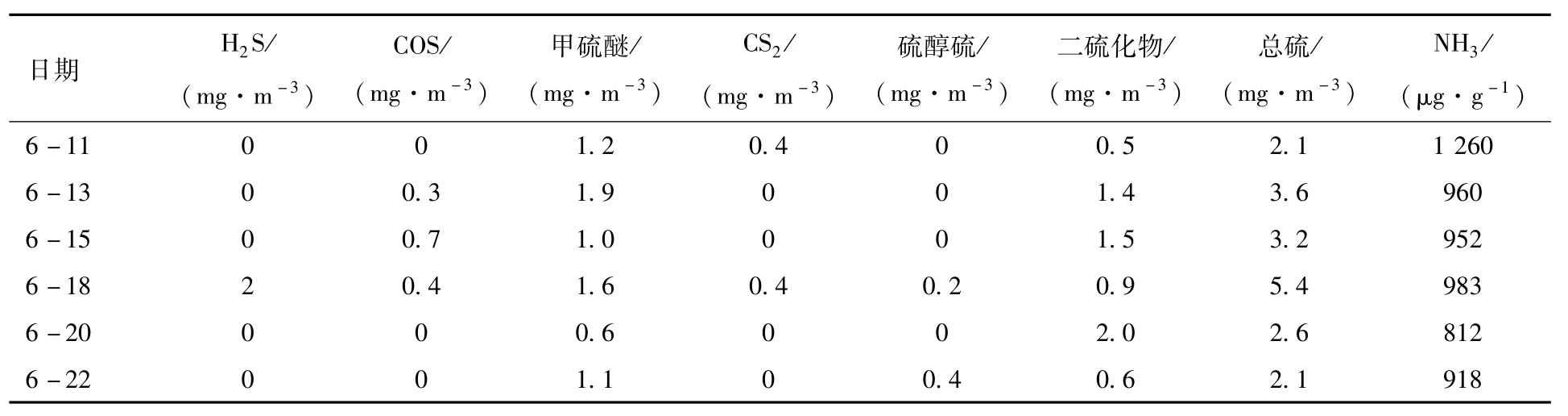

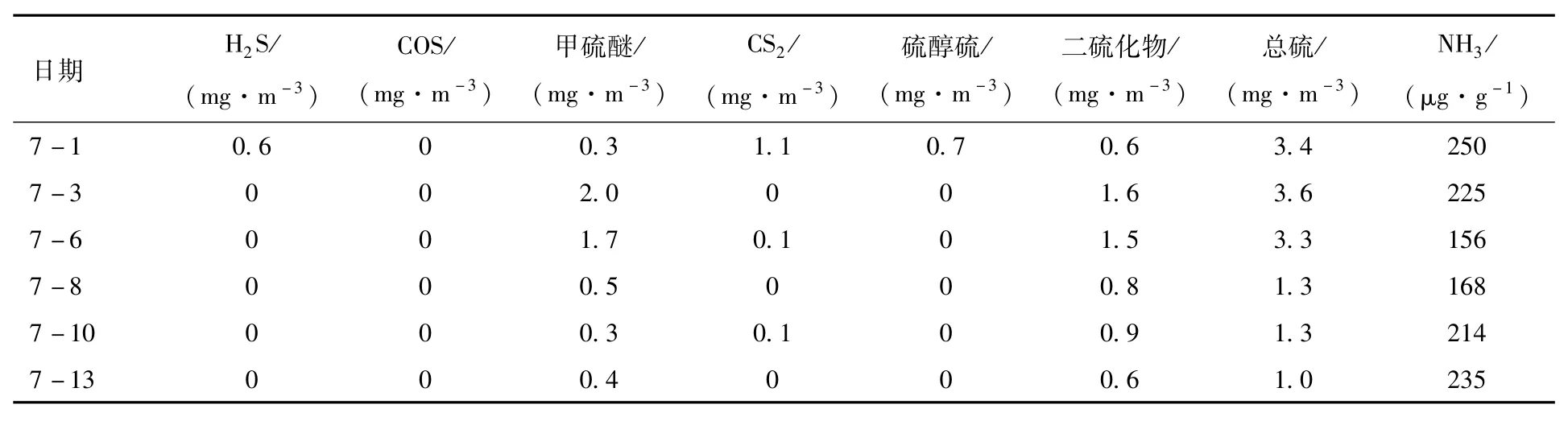

通过详细的理论分析和试验,决定尝试采用质量分数为5%的碱液替代吸收剂。2015年6月3日,在判断第一批吸收剂已经失效的情况下,把吸收剂罐内的吸收剂更换为质量分数为5%的新鲜碱液,经过两个多月的连续化验分析,证明脱臭系统运行状况良好,脱硫效果与使用吸收剂相当,排放尾气中NH3含量甚至低于使用专利吸收剂期间。表1~2是脱臭系统分别采用专利吸收剂和5%的碱液时排放尾气的化验分析数据。

表1 使用专利吸收剂时的尾气化验数据

表2 使用5%碱液时的尾气化验数据

从以上化验数据可以看出:把碱液更换为5%碱液后,脱臭系统排放的尾气中各组分的含量与使用吸收剂时基本一致,且排放尾气中NH3含量甚至低于使用专利吸收剂期间,因此完全可以利用碱液替换专利吸收剂。进行此项调整后,每年酸性水汽提装置可以节省104万元的三剂采购费用。

2.3 减少换热器清洗后的节能效果

换热器效率下降后需要对换热器进行拆清,2014年技术改造时一二级换热器都增加了备台,可以保证在装置不降量的情况下进行换热器的拆清。但是换热器的拆清需要协调各个专业周密配合,还需要吊车和叉车等大型机械,初步估算拆清一组换热器的费用大约为4万元。根据每两个月拆清一组换热器的频率,每年酸性水汽提装置拆清换热器的费用就达24万元,这其中还不包括人力成本支出及换热器的折旧损耗。

蒸汽吹扫除油虽然能达到提高换热器换热效率的作用,但排放的蒸汽尾气携带油气会污染周围环境,且有一定的安全风险。经过讨论,决定下一阶段采用除油溶剂循环洗油和蒸汽吹扫相结合的方式对换热器进行除油,提高换热器的换热效率。两种除油方法的结合将在保证除油效果的基础上,确保除油作业符合环保和安全的要求。如果本年度机械式的换热器拆清全部改为溶剂洗涤和蒸汽吹扫结合的方式对换热器进行除油,那么全年酸性水汽提装置将为公司节省换热器拆清费用24万元。

3 结语

惠州石化酸性水汽提装置通过利用脱硫联合装置的废碱作为一列脱氨塔的注碱,每年减少新碱的采购费用和废碱的处理费用总计356.4万元;利用质量分数为5%的碱液替换脱臭系统专利吸收剂,每年节省吸收剂的采购费用104万元;通过改换热器的机械式拆清为溶剂洗涤加蒸汽吹扫的方式除油,每年节省设备维护费用24万元。酸性水汽提装置通过不断的摸索和研究,保证了装置从2014年开车起2年8个月无停工检修的运行记录,同时每年节省费用总计484.4万元,取得了可观的经济效益。