点焊机器人在风机网罩焊接中的应用

2018-01-18,,,

,,,

(天津七所高科技有限公司,天津 300400)

0 前言

风机网罩制造工艺主要包括下料、打圈、折弯、对焊、骨架弧焊、点焊/弧焊水拉线、打磨、电泳等,其中点焊水拉线目前基本是半自动(专机)形式或手工焊接形式。大型风机网罩加上夹具的质量为10~20 kg,需要2~3个人手工搬运至固定式点焊机上找正焊接,生产效率低、劳动强度大。虽然有一些网罩产品可以采用半自动生产,如专机形式[1],但随着产品的更新换代,该类产品无法适应多品种小批量生产。随着自动化焊接的发展,工业焊接机器人的应用越来越广泛,而采用机器人焊接风机网罩可以满足目前风机网罩柔性化生产的要求,并降低劳动强度、提高产品质量。

1 风机网罩产品的结构

风机网罩产品具有多样化的特点,以某企业A产品为例进行说明。

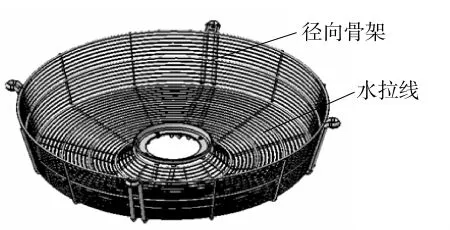

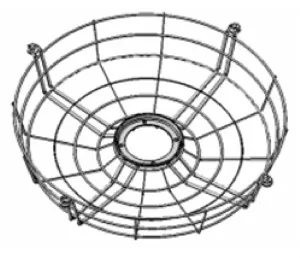

网罩焊接产品包含径向骨架及周向水拉线如图1所示。焊接骨架包括电机座、平垫圈、径向骨架、径向支架以及周向水拉线如图2所示。网罩外圈直径860 mm,高度190 mm,质量约为9 kg。

弧焊序将电机座、平垫片、骨架、径向支架以及粗的水拉线焊接在一起。点焊序将细的水拉线以及弧焊序焊接的产品焊接在一起。其中径向骨架直径10 mm,径向支架直径6 mm,水拉线直径2.5 mm,径向骨架每次与5根水拉线焊接在一起,A产品合计需要点焊焊接96次。

图1 焊接产品

图2 焊接骨架

为提高水拉线与骨架排焊的焊接效率,研发了基于该类产品的点焊机器人工作站。

2 点焊机器人工作站的组成及特点

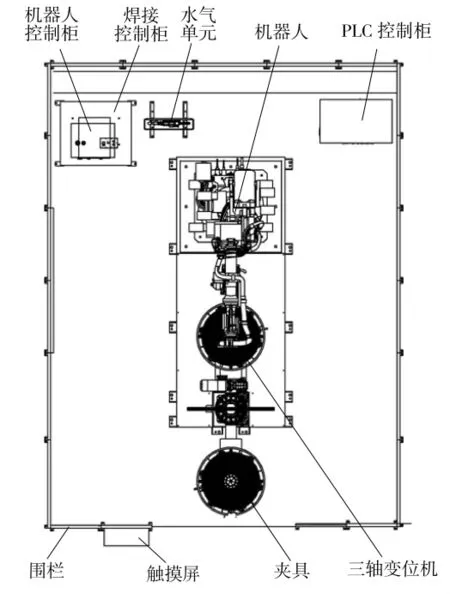

点焊机器人工作站由点焊焊接机器人系统、机器人伺服焊钳、中频焊接控制器、三轴回转变位机、焊接夹具、PLC控制系统、水气单元、围栏及其他附件组成,如图3所示。

图3 工作站的组成

机器人系统配有良好的人机操作界面及启动按钮,考虑安全因素,在人机交互位置增加了安全光栅,在维修门处增加了安全门锁,防止机器人及回转台对操作人员造成伤害。

2.1 机器人系统

机器人选用FANUC公司生产的R-2000iC型6轴点焊机器人,其末端负载为210 kg,工作半径达2 655 mm,本体质量1 090 kg。其负载满足选用的伺服焊钳质量,臂展也满足网罩产品焊接要求。

机器人配置管线包,用于将机器人末端伺服焊钳中的外部轴电机线缆、变压器三相线缆和信号线缆、进回水路连接至机器人末端。在机器人6轴末端与焊钳连接侧安装有过渡法兰,可以减少管线对机器人6轴的限制,在5轴上安装有支架和弹簧圈,使机器人手腕在运动时管线包过渡更加平滑。

机器人控制器选用FANUC公司M30iB产品,占地空间小,放置于焊接控制器上方。其内置机器人焊接标准软件包可实现机器人路径编程、焊接、焊钳标定、焊钳快换等动作,且可选多种形式的总线协议以及I/O信号通信。点焊机器人与PLC之间选用Profibus-DP总线通讯协议。

机器人编程示教器型号为FANUC iPendant,具有友好和简易的编程界面,可转换中/英文显示方式,方便操作者。

2.2 机器人伺服焊钳

机器人焊钳选用天津七所艾莘公司的C型伺服机器人焊钳,焊钳依靠与机器人配套的外部轴电极驱动,最大压力达600 kg。机器人焊臂采用铸铜结构,冷却水管预埋在铸造焊臂中。焊臂喉宽和喉深分别达480 mm、400 mm,最大行程210 mm,满足半径1 m以内的网罩焊接要求。

焊钳线缆与机器人管线包线缆连接采用快换方式,并采取防飞溅保护措施,可方便后期的维修和更换。从管线包进入的冷却水进回水路分为2路,一路供应给变压器冷却,一路供应给焊臂冷却。

通过修改电极形状,在不更换焊钳、只更换焊钳末端电极的情况下,焊钳可同时焊接单根骨架和多达7根水拉线,并且完成径向骨架与周向骨架的点焊,满足现有网罩点焊工艺的生产要求,提高焊接效率。

2.3 中频逆变焊接控制器

焊接控制器选用天津七所高科技有限公司生产的中频焊接控制器,容量125 kVA,最大输出电流20 kA。配有操作盒及彩色界面编程器,可设置点焊工艺的60多种参数,内部最多可存储50套焊接规范,满足网罩焊接要求。

焊接控制器、PLC控制器与机器人控制器建立通讯联系,可直接在机器人界面调用不同的焊接规范。对于通讯故障或者焊接故障,编程器给出故障代码,维修人员可快速通过故障代码查找相关原因。

2.4 三轴回转变位机

三轴回转变位机由天津七所自主研发,主要由伺服电机、精密减速器、结构件及其控制系统组成,其中机器人工作在一侧,操作者装件、卸件在另外一侧,中间配备挡光板,操作者免受焊接飞溅影响。

三轴变位机两侧最大负载500 kg,可满足目前焊接的使用要求,转台旋转180°,时间小于5 s。

2.5 控制系统

控制系统采用西门子系列PLC,负责转台运动、夹具信号采集、与机器人控制器通讯以及安全围栏、安全光栅、三色灯等外围器件的信号采集与控制等[2],其中PLC与机器人和触摸屏通讯采用Profibus-DP总线通讯协议,与其他设备的连接采用I/O信号通讯。

3 焊接夹具的设计

点焊机器人工作站焊接夹具是实现工件定位与防止变形的重要手段[3],在夹具设计中既要兼容产品在前序工艺制造过程中产生的累积误差,又要解决水拉线的定位问题,还要考虑整个产品在拆装过程的方便性,这是夹具设计的难点。

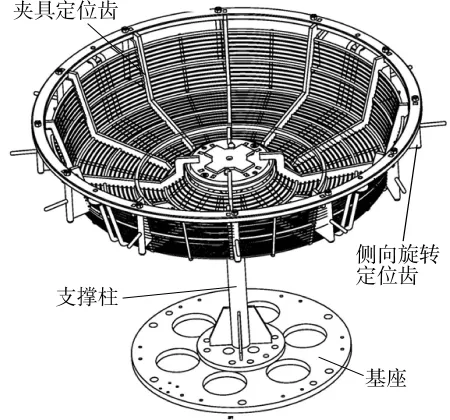

图4 夹具的结构

夹具结构主要包括夹具基座、支撑柱、夹具定位齿及侧向旋转定位齿。夹具上侧外圈直径900 mm,高度650 mm。为了减少焊钳在运动过程中的干涉,中间位置依靠单根柱支撑,夹具支撑柱上部与梳状齿夹具有快换结构,方便夹具拆装。在平面位置的水拉线采用12根梳状定位齿,考虑到骨架的压紧及侧向水拉线的定位,在侧面的水拉线采用12个旋转形式的梳状定位齿,为方便搬运和增加刚度,在整个结构上方安装支撑圈。

4 实际焊接效果与工艺

目前该工作站已进入小批量生产阶段。在实际生产过程中,为增加焊接节拍,采用旋转小转台及附属夹具的形式,减少机器人移动时间,平均单次焊接时间小于2.5 s,焊接完成A产品所有点焊焊点时间小于4 min。相比焊条电弧焊,效率提升3倍。焊点合格率大于99.8%,满足网罩自动化焊接的正常生产需要。

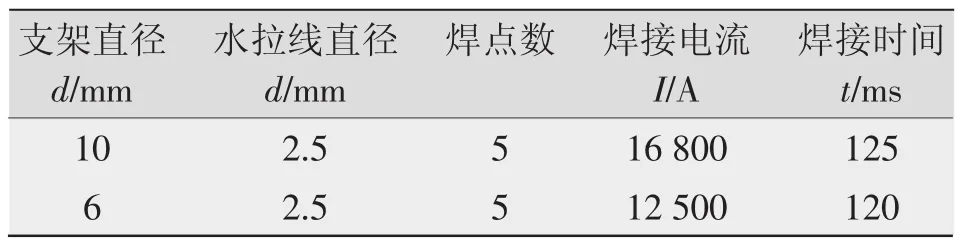

主要焊接工艺参数如表1所示。

表1 工艺参数窗口确认

5 结论

采用机器人工作站焊接,满足风机网罩柔性化、批量化生产要求,降低了劳动强度,提高了焊接质量。焊接夹具是实现工件定位与防止变形的重要手段。所述风机网罩产品焊接示例对其他类型风机网罩产品的焊接具有重要的借鉴意义,为实现风机网罩产品全自动化生产提供宝贵经验。

[1]杨化愚,杜为民,李庆翰,等.电风扇网罩专用点焊机的研制[J].电焊机,1984,14(2):9-13.

[2]胡敏,洪涛,王勇.基于总线技术的柔性机器人焊接工作站[J].电焊机,2010,40(5):95-98.

[3]杨伟国,杨瑞军.弧焊机器人在汽车拖拽架焊接的应用[J].电焊机,2016,46(11):71-73.