基于STM32的锂电池均衡管理系统

2018-01-18薛家祥沙幸威陈永煌郑照红易春阳

薛家祥,沙幸威,陈永煌,郑照红,易春阳

(1.华南理工大学 机械与汽车工程学院,广州 510640;2.惠州学院 电子信息与电气工程学院,惠州 516007)

出于节能和环保的考虑,锂电池以其高能量密度和低污染等原因,成为取代传统电池的理想材料,并广泛应用于电动汽车、光伏储能等领域[1-2]。在光伏发电领域,使用锂电池储能可以解决光伏发电不稳定性和不可靠性带来的对电网的冲击的问题。由于锂电池的不一致性,电池组的可用容量会由容量最低的某串联电池决定,不能使电池组工作在最佳状态[3]。采用均衡充放电管理可以解决这一问题[4]。

本文设计的锂电池均衡管理系统由STM32和BQ76PL455A组成,可以实现16节电池的电压检测和均衡管理,并具有过压、欠压、过流和过温等保护。

1 锂电池不一致性

锂电池通常应用于高压场合,单个锂电池电压在3.7 V左右,这就需要将多个锂电池串联起来以提高电压等级。而在生产过程中由于材料和工艺水平等原因,导致即使是同一批次的锂电池也存在不一致性,具体表现为电压、内阻及容量的不一致性。再加上在充放电过程中,由于工作环境的不同和不当的电池管理导致的过充和过放,会进一步加剧串联电池组的不一致性。这种不一致导致的短板效应,会使电池的可利用率降低:如图1(a)所示,在充电过程中,容量低的电池A先充满,为了避免 A过充而停止充电,此时电池B没有充满,导致容量浪费;如图1(b),在放电过程中,容量低的电池A先放完,为了避免A过放而停止放电,此时电池B还有容量没有放完,导致容量浪费。目前,解决电池不一致的方法主要采用均衡管理技术[4]。

图1 电池不一致的短板效应Fig.1 Passive effect of battery inconsistency

2 主动/被动均衡

常见的均衡管理技术有主动均衡(非能量耗散式均衡)和被动均衡(能量耗散式均衡)[5-6]。主动均衡是利用储能元件和均衡旁路将电池组中能量较高的电池的能量转移至能量较低的电池中,从而实现电池的一致。这种方式可以减少能量的损失,但拓扑结构较复杂,控制开关较多,增加了设计的难度与成本。被动均衡是利用电池并联旁路电阻,将能量较高的电池通过旁路电阻以热能的方式消耗,从而实现与其他电池的一致性。该方式结构简单,控制方便,但能量损失大。而电池不一致表现方式最容易测量的是电池电压的不一致。因此本文采用被动均衡,通过测量电池电压,判断是否需要启动均衡电路。

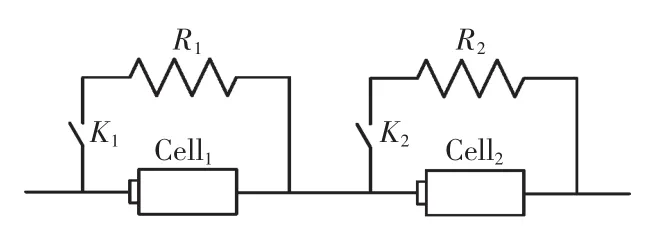

典型被动均衡电路如图2所示。控制相应的开关闭合,则相应的电池可通过其并联的电阻进行耗能。

图2 典型被动均衡电路Fig.2 Typical passive balancing circuit

3 系统硬件设计

3.1 系统总体设计结构

本文设计均衡管理系统简化框图如图3所示,系统电池组由16节电池串联组成,采用TI的BQ76PL455A进行电池的检测、保护和均衡,系统微控制器采用STM32。BQ76PL455A一次可监测16节电池,每节电池通过均衡电路连接至BQ76PL455A的VSENSE接口,通过该接口BQ76PL455A可以检测电池电压,并通过一个模拟AUX ADC输入检测电池温度,这些检测信号通过芯片内部的AD转换以数字形式存储在BQ76PL455A的寄存器中。此外,该芯片可以监视和检测不同的故障条件,包括欠压、过压、过温和通信故障。BQ76PL455A通过高速通用异步接收器/发射器 (UART)接口与STM32进行通信。STM32根据接收到的各电芯电压数据判断对某电芯进行均衡管理,并通过UART口发送均衡命令至BQ76PL455A,BQ76PL455A执行均衡命令驱动相应电芯对应的开关管进行被动均衡。当电芯温度超过正常温度时,STM发送关断充放电回路信号。

图3 系统简化框图Fig.3 System simplified block diagram

3.2 均衡及电芯电压采样电路

一块BQ76PL455A可以采集最多16节电池,并可以对这16节电池进行被动均衡。如图4所示为第15节和第16节相邻电芯的均衡及电芯采样电路,其他节电芯与BQ76PL455A的连接方式相同。以第16节电芯为例,该电芯的正极通过1 k的电阻R74连接至 VSENSE16引脚,BQ76PL455A通过该引脚测量第16节电芯的电压。MOS管Q16用于控制第16节电芯均衡电路的开关,EQ16是第16节电芯的均衡控制引脚,控制Q16的开通和关断。R16是均衡电阻,该电阻须为1 W的功率电阻,当第16节电芯需要均衡时,EQ16驱动Q16导通,电芯通过R16导通正负极,该部分能量以热能的形式耗散,从而达到均衡的目的。其他节电芯的均衡机制与此相同。

图4 均衡及电芯电压采样电路Fig.4 Balanced and cell voltage sampling circuit

3.3 电池温度采样电路

如图5所示为电池组温度采样电路,采用较为常规的NTC热敏电阻采集温度方法。热敏电阻R5通过一个阻值为10 k的电阻R4连接至BQ76PL455A的VP引脚,VP输出稳定的5.3 V电压,AUX1和AUX0分别接热敏电阻的高侧和低侧,形成伪差分测量输入,然后用AUX1的测量结果减去AUX0的测量结果,提高温度测量精度。

图5 电池组温度采样电路Fig.5 Battery temperature sampling circuit

4 系统软件设计

本文设计的均衡系统软件流程如图6所示。在充电过程中,BQ76PL455A启动AD转换测量电芯电压和电池组温度,判断无过压、无过温及欠压情况后,将每节电芯电压Vn与16节电芯电压的平均值Vave进行比较,若发现某节电芯电压于平均值大于均衡门限电压,则开启该节电芯对应的均衡电路,对该节电芯进行被动均衡,从而达到均衡目的。

图6 均衡系统软件流程Fig.6 Balancing system software flow chart

5 试验结果分析

为验证本文所设计的锂电池均衡管理系统的可行性,搭建了试验硬件平台。以8节串联26650电芯(cell1,cell2,……,cell8)为试验对象,试 验设备包括直流电源、设计的均衡系统以及万用表。均衡试验包括电压测量精度检测试验和均衡试验。

5.1 电压测量精度测试

本均衡系统以电池电压作为判断是否均衡的关键,故对电芯电压的检测精度的要求比较高。将8节电芯串联,并将检测线按图4所示接入相应的检测引脚,并将由BQ76PL455A检测到的电芯电压值通过STM32存储并通过串口发到电脑的上位机上,从而读出由均衡系统检测到的电芯电压。同时用万用表将每节电芯的实际电压记录下来,如表1所示。试验结果表明检测值与实测值之间的误差在10 mV以内。

5.2 均衡试验结果分析

为验证该系统的均衡效果进行了均衡试验,将其中一颗电芯充电至4 V左右,并记录了均衡前后的各电芯的电压值,如图7所示。试验结果表明经过均衡后各电芯的电压值变得相对一致,均衡效果良好。

表1 检测值与实测值对比Tab.1 Comparison of measured values and actual values

图7 均衡试验结果Fig.7 Result of balancing experiment

6 结语

本文以锂电池均衡控制为研究目标,设计了以BQ76PL455A+STM32为核心的均衡系统,并进行了试验的验证。试验结果表明,该系统可以准确测量各电芯的电压值,并能使相对较高电压的电芯通过耗能电阻放电,从而实现串联电芯间的均衡,提高电池组的可用容量。

[1]邓晔,胡越黎,滕华强.锂电池开路电压的预估及SOC估算[J].仪表技术,2015(2):21-24.

[2]孙林,李庚宁.磷酸铁锂电池在光伏发电中的应用[J].电源技术,2014,38(8):1487-1488.

[3]贲礼进.光伏发电锂电池储能均衡方法的研究[J].电源技术,2015,39(11):2438-2440.

[4]欧阳佳佳.储能电池管理系统研究[D].浙江:浙江大学,2016

[5]M.M.Hoque,M.A Hannan,A.Mohamed,et al.Battery charge equalization controller in electric vehicle applications:a review[J].Renewable and Sustainable Energy Reviews,2016

[6]黄正军.动力电池组的均衡控制与设计[J].装备制造技术,2014(6):59-61.