硫化剂TMTD/S用量对EPDM/FKM共混胶老化前后交联密度、性能及损耗因子的影响

2018-01-16张作鑫林尧邓涛

张作鑫,林尧,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

三元乙丙橡胶(EPDM)是利用Ziegler-Natta催化剂或茂金属配位催化剂生产的乙烯、丙烯和非共轭二烯共聚物[1],由于EPDM具有很强的耐寒、耐热、耐化学腐蚀和耐臭氧能力,因此应用领域十分广泛[2]。氟橡胶是指主链或侧链的碳原子上连有氟原子的一种合成高分子弹性体[3],由于氟橡胶分子链结构中没有双键,且C—F键键能很高,因此氟橡胶有很好的化学稳定性、耐热性以及耐腐蚀性[4]。对于硫化胶而言,交联密度是一个很重要的性能指标。在硫化过程中,硫化胶的性能随其交联密度的变化而变化,随着交联密度的增加,硫化胶的扯断伸长率、永久变形、蠕变、滞后损失均降低,硬度增加,抗刻痕能力也提高[5]。目前,测定硫化胶的交联密度通常采用2种方法[6]:①根据硫化胶在有机溶剂中只是溶胀而不溶解的特性,可以采用平衡溶胀法测定;②根据单轴拉伸得到应力应变曲线计算得到。本文是利用平衡溶胀法测得共混胶交联密度,利用橡胶加工分析仪(RPA)测得损耗因子,研究TMTD/S变量对共混胶损耗因子及老化前后性能、损耗因子的影响及相互联系。

1 实验部分

1.1 原材料

1.2 主要仪器和设备

开炼机,X(S)K-160,上海双翼橡塑机械有限公司;平板硫化机,QLN-n400×400,上海第一橡胶机械厂;无转子硫化仪,M-3000A,台湾高铁科技股份有限公司;电子万能试验机,JDL-2500N,扬州市天发试验机械有限公司;电子天平,GT-XB 320M,台湾高铁科技股份有限公司;老化试验箱,401A型,上海实验仪器有限公司;测厚计,TF-4030,扬州市天发试验机械有限公司;硬度计,邵尔氏LX-A型,扬州市天发试验机械有限公司;气压自动切片机,GT-7016-AR,台湾高铁科技股份有限公司。

1.3 基本配方

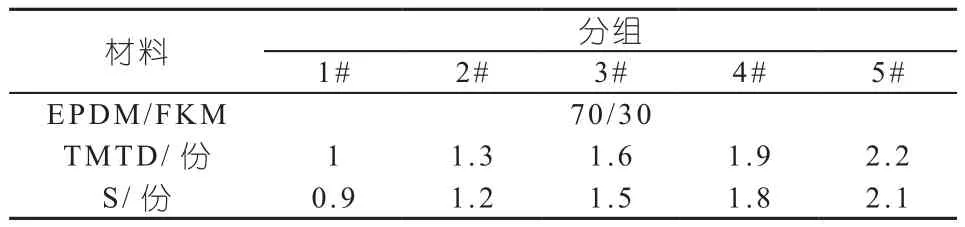

本轮实验研究了硫化剂TMTD/S用量对共混胶性能影响,配方见表1。

1.4 试样制备

用开炼机将EPDM、FKM分别塑炼,将开炼机的辊距调到1 mm,EPDM和FKM分别加入薄通3次,下片待用。将开炼机辊距调到2 mm,分别投入薄通好的EPDM生胶、FKM生胶,待其包辊后,将小料加入,左右割刀各3次,打3次三角包;再加入炭黑等填料,左右割刀各3次,打3次三角包;最后加入硫化剂,左右割刀各3次,打5次三角包,调大辊距,下片。将混炼胶停放16 h,使用无转子硫化仪测试混炼胶硫化特性,使用平板硫化机硫化试样(硫化温度160℃,压力为10 MPa,硫化时间为正硫化时间t90)。硫化后的试片停放6 h以上,然后裁片进行性能测试。

表1 试验配方

1.5 性能测试

(1)硫化特性测试,按国家标准 GB/T 16584—1996,使用无转子硫化仪测定硫化曲线,测试温度为160℃。

(2)拉伸性能测试,按国家标准 GB/T 528—2008,使用电子万能试验机进行测试,拉伸速度为500 mm/min,测试温度为室温。

(3)扯断伸长率性能测试,按国家标准 GB/T 529—2008,使用电子万能试验机进行测试,测试温度为室温。

(4)邵A硬度测试,按国家标准 GB/T 531.1—2008,使用硬度计测试,测试温度为室温。

(5)热空气老化性能测试,按国家标准 GB/T 3512—2001,将裁好的试样放入热空气老化实验箱中,老化温度为175℃,老化时间为24 h。

(6)RPA2000测试损耗因子,测试频率为1.667 HZ,转动角度为0.50°,测试温度为变量。

(7)平衡溶胀法测定交联密度。参照溶剂选用原则选出两种溶剂:环己烷、乙酸乙酯,其中环己烷密度为0.778 g/cm3,相对分子质量为84.16 g/mol;乙酸乙酯密度为0.899 g/cm3,相对分子质量为88.11 g/mol。

2 结果与讨论

2.1 TMTD/S用量对EPDM/FKM共混胶硫化特性影响

本文研究硫化剂TMTD/S用量对共混胶性能影响,由于硫化剂对共混胶转矩、硫化速度等影响较大,因此硫化剂对共混胶硫化特性影响具有重要意义。TMTD/S用量对共混胶硫化特性影响如表2所示。

表2 TMTD/S用量对EPDM/FKM共混胶的硫化特性数据(硫化温度:160℃)

如表2所示,随着TMTD/S用量变大,共混胶t90变小,硫化速度变快;MH和MH-ML均变大,硫化程度变高。

利用Origin软件对TMTD/S用量分别对MH-ML和t90作图进行线性拟合,得到此配方下TMTD/S用量对MH-ML和t90的关系式,如下所示:

并对此关系式进行了验证,经计算得当TMTD=1.0份、S=0.9份时,其MH-ML=8.71 dN·m,其t90=12.28 min,与实际数值相差不大。

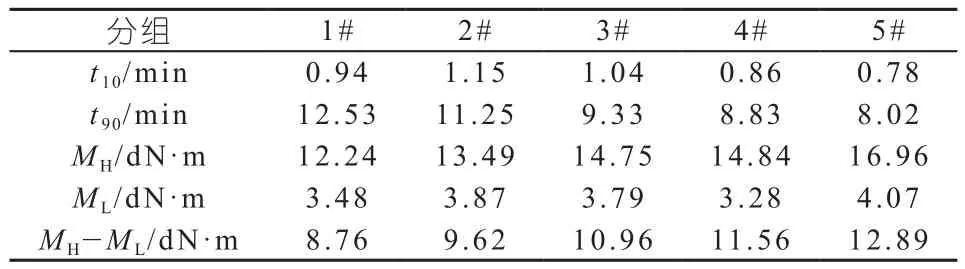

2.2 TMTD/S用量对EPDM/FKM硫化胶老化前后交联密度影响

交联密度反映分子键之间交联程度,间接反映高分子弹性体的模量。交联密度与分子键的种类和数量、硫化剂的种类和用量、老化等因素相关,交联密度的变化直接影响高分子弹性体的各种性能,因此研究交联密度变化具有指导意义。

由图1可知,随着TMTD/S用量变大,共混胶中EPDM相交联密度不断变大;老化后,交联密度进一步变大,且当TMTD/S=2.2/2.1时,EPDM相交联密度达到最大值,此时EPDM相模量也是最大。

图1 TMTD/S用量对EPDM相交联密度影响

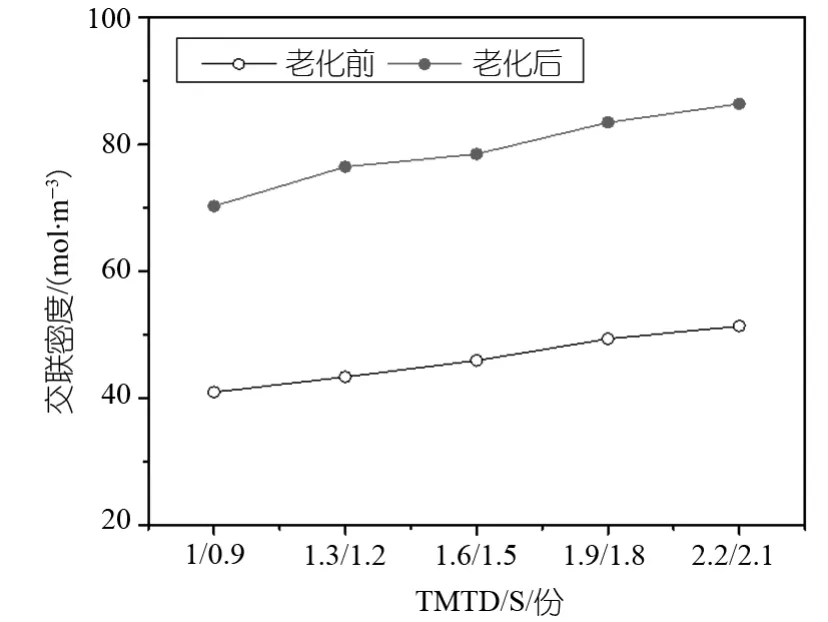

由图2可知,随着TMTD/S用量变大,共混胶中FKM相交联密度基本不变;老化后,交联密度变大,但与TMTD/S用量基本无关。由此可知,TMTD和S主要对共混胶中三元乙丙橡胶反应,对共混胶中氟橡胶基本无影响,因此老化后FKM相交联密度变大,主要是由于氟橡胶在老化过程中发生进一步交联反应,使得FKM相交联密度变大。

图2 TMTD/S用量对FKM相交联密度影响

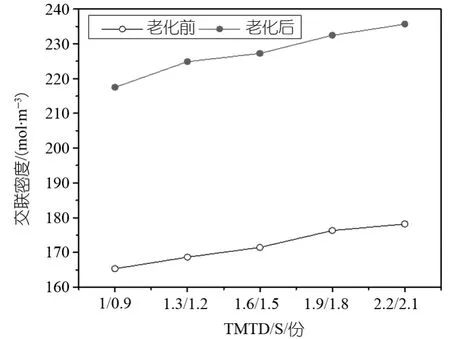

观察图3可知,随着TMTM/S用量变大,总交联密度不断变大;老化后,总交联密度继续变大。由于共混胶中EPDM相和FKM相老化后交联密度均变大,因此总交联密度变大。

图3 TMTD/S用量对总交联密度影响

2.3 TMTD/S用量对EPDM/FKM硫化胶老化前后物理机械性能影响

橡胶或制品在使用过程中,会同时受到热和空气的作用而发生老化,老化后性能一般发生较大变化,因此研究老化前后性能变化对于产品耐老化性能具有一定的指导作用。

由于1#TMTD/S用量较小,EPDM相交联密度较小,因此随着TMTD/S用量增加,共混胶中EPDM相交联密度不断变大,EPDM相和FKM相越来越匹配,共混胶拉伸强度由3.77 MPa上升至11.93 MPa;同时共混胶交联程度变大,总交联密度变大,100%定伸应力和硬度也变大,结果如表3所示。

随着TMTD/S用量变大,共混胶扯断伸长率先变大后基本不变,当TMTD/S=1.6/1.5时,扯断伸长率最高。由于共混胶硫化程度逐渐变高,分子网络逐渐完善,分子网链逐渐均匀,因此扯断伸长率逐渐上升。

表3 TMTD/S用量对EPDM/FKM硫化胶物理机械性能影响

经175℃×24 h热空气老化后,由于EPDM相交联密度继续变大,模量上升,与FKM相模量进行匹配,因此共混胶拉伸强度发生较为明显的变化,且拉伸强度变化率明显降低;初始拉伸强度最高的5#试样在老化后,其拉伸强度保持率最好,说明此条件下其EPDM相模量与FKM相模量匹配最好。

经热空气老化后,共混胶扯断伸长率比老化前变小,且随着TMTD/S用量的变大扯断伸长率变小。由于EPDM相和FKM相在老化过程中均发生进一步的交联,使得硫化胶交联网络均匀性变差,应力集中点变多,扯断伸长率下降。

从微观结构分析,老化后,共混胶中EPDM相交联密度继续变大,且TMTD/S用量大的组交联密度变化更大;共混胶中FKM相则发生进一步交联,使得FKM相交联密度也变大。因此,综合以上两种因素分析,老化后共混胶100%定伸应力明显变大,且随着TMTD/S用量变大100%定伸应力进一步变大;硬度变大,永久变形变小。

2.4 TMTD/S用量对EPDM/FKM硫化胶老化前后损耗因子的影响

硫化胶的tanδ一定程度上反映了硫化胶的动态性能,代表了橡胶的滞后和内摩擦特性,损耗因子越小,其生热越低,滞后效应越小,动态性能越好,本节研究了TMTD/S用量对硫化胶老化前后损耗因子的影响。

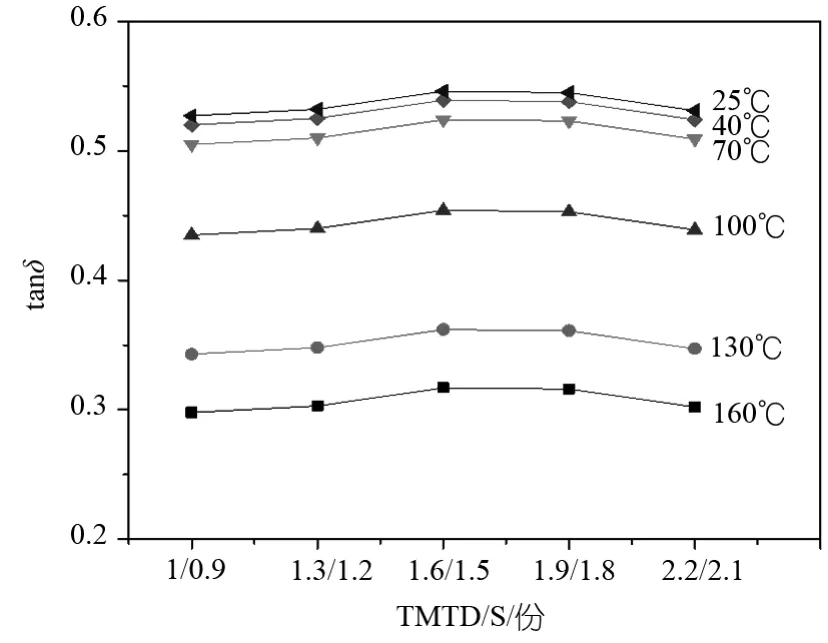

老化前,随着TMTD/S用量变大,共混胶中EPDM相交联密度变大,模量变大,FKM相模量基本不变,因此两相模量越来越匹配,导致硫化胶动态生热降低,每个测试温度下tanδ均降低。随着测试温度的提高,硫化胶分子链可以更好地运动,柔顺性增强,动态生热降低,每组硫化胶损耗因子均降低。如图4所示结果。当TMTD/S=2.2/2.1,测试温度为160℃时,此时硫化胶tanδ最低。

图4 TMTD/S对硫化胶老化前tanδ影响

硫化胶经175℃×24 h热空气老化后,EPDM相交联密度继续变大,与FKM相模量更加匹配,使得相同测试温度下每组的硫化胶损耗因子进一步降低。如图5所示结果。同时发现,老化后,随着TMTD/S用量变大,硫化胶tanδ基本不变,即老化后TMTD/S用量对硫化胶tanδ影响较小,测试温度影响较大。

图5 TMTD/S对硫化胶老化后tanδ影响

3 结论

(1)随着TMTD/S用量变大,硫化胶t90变小,MH和MH-ML均变大。

(2)随着TMTD/S用量变大,共混胶中EPDM相交联密度不断变大,老化后,交联密度进一步变大;FKM相交联密度基本不变,老化后,交联密度变大,但与TMTD/S用量基本无关;总交联密度不断变大。

(3)随着TMTD/S用量变大,拉伸强度变大,当TMTD/S=2.2/2.1时,拉伸强度最高;扯断伸长率先变大后不变;100%定伸应力和硬度变大,永久变形变小。老化后,拉伸强度变大,拉伸强度变化率降低,当TMTD/S=2.2/2.1时,老化前后强度基本不变;扯断伸长率变小,100%定伸应力和硬度变大,永久变形变小。

(4)随着TMTD/S用量变大,每个测试温度下损耗因子减小;老化后,损耗因子进一步变小;随着测试温度提高,损耗因子减小。

[1]吴贻珍.乙丙橡胶开发与应用研究进展[J].橡胶工业,2012,59(2)∶118~125.

[2]杨清芝.实用橡胶工艺学[M].北京∶化学工业出版,2009,26~30.

[3]刘岭梅,氟橡胶的性能及应用概述[J].有机氟工业,2011,(2)∶5~7.

[4]胡新嵩,等.氟橡胶概述[J].广东化工,2014,41(4)∶49~50

[5]Van Duin M, Orza R, Peters R, et al. Mechanism of Peroxide Cross-Linking of EPDM Rubber[J]. Macromolecular Symposia,2010,291(1)∶66~74.

[6]Diez J,Bellas R,López J,et al. Study of the crosslink densi-ty,dynamo-mechanical behaviour and microstructure of hot andcold SBR vulcanizates[J]. Journal of Polymer Research,2010,17(1)∶ 99~107.