注塑工艺及模具设计第五讲 注塑模设计(六)

2018-01-16洪慎章

洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

(接上期)

5.6.7 浇注系统凝料的自动脱出

自动化生产要求模具的操作也能全部自动化。除塑件能实现自动化脱落外,浇注系统凝料也应该能自动脱落 。

5.6.7.1 潜伏式浇口凝料的自动脱落

采用潜伏式浇口的模具,其脱模装置必须分别设置塑件和流道凝料的推出零件,在推出过程中,浇口被剪断,塑件与浇注系统凝料各自自动脱落。如图199所示,推出过程中,推杆1和推杆2分别推动浇口和塑件,借动模3将浇口切断与塑件分离,浇注系统凝料和塑件分别被推出。图200所示为推杆上开设附加浇口的潜伏式浇口的脱落。图201所示为潜伏式浇口差动自动脱落。顶出时,推杆2首先推动塑件并将落口切断,随后当推杆固定板接触限位圈4时,推杆3推动浇注系统凝料自动脱落。

图199 潜伏式浇口的自动脱落

图200 推杆上开设附加浇口的潜伏式浇口的脱落

图201 潜伏式浇口差动自动脱落

5.6.7.2 点浇口凝料的自动脱落

采用点浇口的模具通常为三板式模具,两个分型面分别取出塑件和浇注系统凝料。为了适应自动化生产的要求,采用顺序分型机构使点浇口自动切断和坠落,通常可采用以下几种形式。

(1)推杆拉断点浇口 如图202所示,开模时模具首先沿 A-A面分开,流道凝料被带出定模座板8,当限位螺钉1对推板2限位后,使流道凝料推杆4、推杆5将浇注系统凝料推出。

图202 推杆拉断点浇口

(2)侧凹拉断点浇口 如图203所示,分流道尽头有一小斜孔,开模时确保模具先由 A-A面分开,点浇口被拉断,流道凝料被中心拉料杆拉向定模一侧,当限位螺钉起作用后,动模与定模型腔板分开,中心拉料杆随之失去作用,流道凝料自动坠落。图204为另一种机构形式。分流道尽头做成斜面,开模时首先由A-A面分型,点浇口被拉断,同时拉料杆相对于动模移动L距离;继续开模,型芯固定板1碰到拉料杆2的台阶,拉料杆将主流道凝料脱出,随后型腔板3将流道凝料从拉料杆上推出并自动坠落。

(3)拉料杆拉断点浇口 如图205所示,其定模座板内设有拉料杆8,开模时模具由A-A面分型,浇口被拉断,凝料留于推料板7上;继续开模,定模型腔板5碰到拉杆4的台阶,拉杆带动推料板将浇注系统凝料从拉料杆和浇口套10中脱出并自动坠落;随后拉杆2起限位作用,模具沿C-C面分型取出塑件。图206所示为浮动拉钩式自动脱落流道凝料结构。开模时,模具首先由 A-A面分型,拉料杆3将主流道拉出,浮动拉钩4随之移动;随后定模座板5碰到拉钩的台阶时,拉钩将浇口拉断,并拉出型腔板2;当限位螺钉1起作用后,模具沿B-B面分开,定模型腔板将浇

图203 侧凹拉断点浇口I

图204 侧凹拉断点浇口Ⅱ

图205 拉料杆拉断点浇口

注系统凝料从拉料杆上刮落,流道凝料自动坠落。

(4)推料板拉断点浇口 如图207所示,开模时模具首先沿A-A面分开,主流道脱出浇口套;当限位螺钉4起限位作用时,模具沿B-B面分开,推料板3将浇口拉断,并将凝料从型腔板1中拉出自动坠落。图208所示为杠杆式推料板拉断点浇口结构。开模时模具首先沿A-A面分型,拉出主流道凝料,继续开模当拉钩9和杠杆7接触时,迫使推料板5拉断浇口,并将流道凝料推离定模型腔板1,使之自动坠落。

5.6.8 脱螺纹机构

带螺纹的塑件其形状有特殊的要求,其模具结构也与一般模具不同,塑件的脱落方式也有很多种,旋转部分的驱动方式亦不同。

图206 浮动拉钩式自动脱落流道凝料结构

图207 推料板拉断点浇口

图208 杠杆式推料板拉断点浇口结构

5.6.8.1 设计带螺纹塑件脱模机构应注意的问题

(1)对塑件的要求 螺纹型芯或型环要脱离塑件,必须相对塑件作旋转运动。如果螺纹型芯或型环在转动时塑件跟着一起转,则螺纹型芯或型环是脱不出塑件的。因此,塑件必须止转,即不随螺纹型芯或型环一起转动。为了达到这个要求,塑件的外形或端面上需带有防止转动的花纹或图案,如图209所示。

图209 塑件止转设计

(2)对模具的要求 塑件要求止转,模具就要有相应防转的机构来保证。当塑件的型腔(凹模)与螺纹型芯同时设计在动模上时,型腔就可以保证不使塑件转动。但是当型腔不可能与螺纹型芯同时设计在动模上时,如型腔在定模,螺纹型芯在动模,动、定模一分型,塑件就脱离定模型腔,即使塑件外形有防转的花纹,这时也不起作用了,塑件留在螺纹型芯上和它—起转动,不能脱模。因此,在设计模具时要考虑止转机构。

5.6.8.2 脱螺纹方式

带螺纹塑件的脱落方式可分为强制脱螺纹、活动螺纹型芯与螺纹型环形式、塑件或模具的螺纹部分回转的方式三种。

(1)强制脱螺纹 这种模具结构比较简单,用于精度要求不高的塑件。可以利用塑件的弹性脱螺纹,也可以采用硅橡胶螺纹型芯。

a.利用塑件的弹性脱螺纹。这种结构是利用塑件本身的弹性(如聚乙烯和聚丙烯塑料), 用推板将塑件从型芯上强制脱出。塑件的推出面应该注意,避免图210所示的圆弧形端面作为推出面,因为这种情况塑件脱模困难。

图210 利用塑件的弹性强制脱螺纹

b.利用硅橡胶螺纹型芯脱螺纹。这种结构是利用具有弹性的硅橡胶制造螺纹型芯,如图211所示。开模分型时,在弹簧5的压力作用下,首先退出橡胶型芯中的芯杆6,使橡胶螺纹型芯4产生收缩,再在推杆1的作用下将塑件2推出。这种模具的结构简单,但是硅橡胶螺纹型芯的寿命低,只用于小批量生产。

图211 硅橡胶螺纹型芯

(2)活动螺纹型芯或型环形式 将螺纹型芯或型环与塑件一起脱模,在机床外与塑件分离,如图212所示。开模后,注塑机顶杆推动推板1、楔块2向顶出方向移动,在楔板及活动板5的作用下,将卡销6从螺纹型芯9的环形槽内抽出,随后推杆4将螺纹型芯从动模中推出,最后在模外手工将螺纹型芯从塑件中脱出。

对于精度要求不高的外螺纹塑件,可采用两块拼合的螺纹型环成型,如图213所示。开模时,在斜导柱2的作用下,型环3左右分开,推件板推出塑件1。

对于精度要求不高的内螺纹塑件,可设计成间断内螺纹,由拼合的螺纹型芯成型,如图214所示。开模后塑件留于动模,推出时推杆8带动推板4,推板带动螺纹型芯10和推料板3一起向上运动,同时螺纹型芯向内收缩,使塑件脱模。

图212 活动螺纹型芯带出塑件脱模

图213 拼合的螺纹型环成型外螺纹的模具结构

图214 拼合螺纹型芯模具结构

(3)旋转脱模。

a.手动旋转脱模。如图215 所示,开模后通过手轮转动轴1,驱使螺纹型芯7旋转, 塑件轴向退出,由于弹簧4的作用,活动型芯6与塑件同步运动并将塑件推离螺纹型芯7。

图215 手动旋转脱螺纹

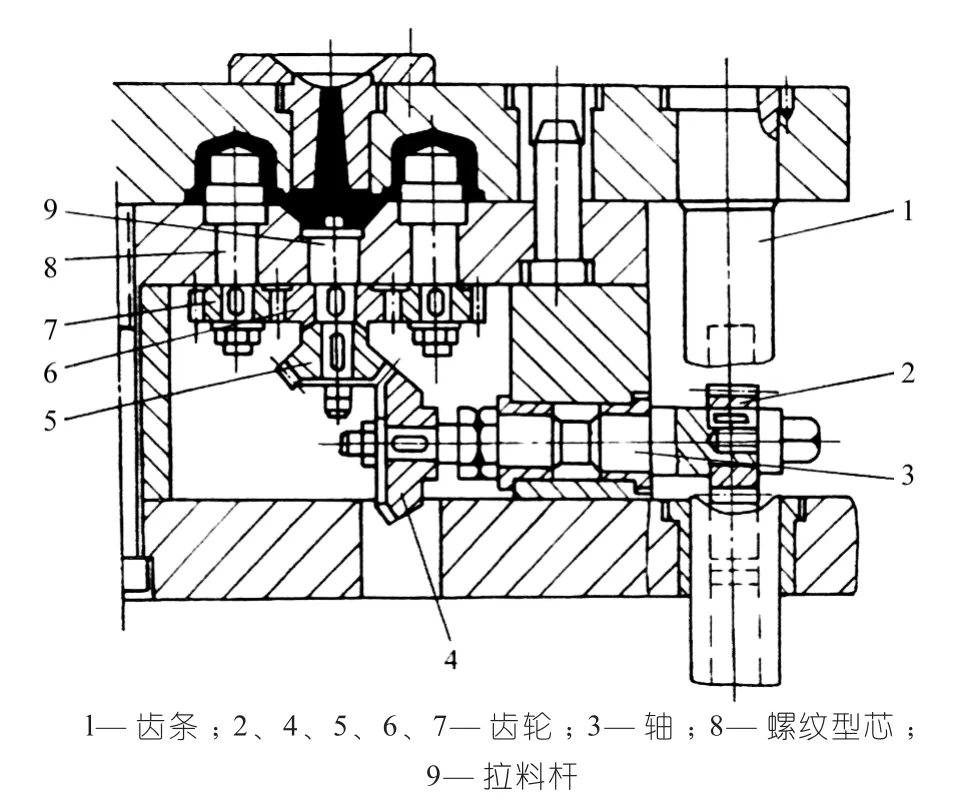

b.开模力脱螺纹。如图216所示,开模时,齿条1带动齿轮2,通过轴3及齿轮4、5、6、7的传动,使螺纹型芯按旋出方向旋转,拉料杆9随之转动,从而使塑件与浇口同时脱出。

图216 齿轮齿条脱螺纹机构

图217所示为螺旋杆、齿轮脱螺纹机构。开模时,在二次分型机构(图中未绘出)的控制下,首先脱掉浇口。当推板7与凹模8分型时,螺旋杆1与螺旋套2作相对直线运动, 因螺旋杆的一端由定位键固定, 因此迫使螺旋套转动,从而带动齿轮3及螺纹型芯4转动,同时弹簧5推动推管6及推板,使其始终推牢制件,防止制件随螺纹型芯转动,从而顺利脱模。

图217 螺旋杆、 齿轮脱螺纹机构

图218所示为斜导柱、螺旋杆脱螺纹机构。开模时,斜导柱1抽动螺旋杆2,由于滚珠3的作用使齿轮5转动,通过齿轮4使带有齿轮的螺纹型芯6 按旋出方向旋转,而从制件中脱出。螺旋杆带有大导程螺旋槽,其螺旋方向由成型螺纹的螺旋方向及传动级数而定。

图218 斜导柱、螺旋杆脱螺纹机构

c.推出力脱螺纹。如图219 所示,开模后由推出力推动螺旋杆2转动,由于滚珠4及止动键5的作用迫使内齿轮3旋转,从而带动螺纹型环7转动,塑件靠其内肋止转并轴向退出。

图219 推出力脱螺纹机构

图220 液压驱动自动脱螺纹机构

d.其他动力驱动脱螺纹。用液压缸和气缸的平动带动齿条是自动脱螺纹常用方法之一, 驱动的方法和普通侧抽芯也是类似的,但是最后目的是要得到转动运动。电动机以及液压马达有时也用于自动脱螺纹机构。图220所示为液压驱动自动脱螺纹机构。