C/C-SiC复合材料的制备及其烧蚀性能

2018-01-13左亚卓耿真真王少雷任慕苏孙晋良

左亚卓,李 红,耿真真,王少雷,杨 敏, 任慕苏,孙晋良

C/C-SiC复合材料是在C/C复合材料基础上衍生而来的一种新型热结构和热防护材料,具有低密度、高强度、耐高温、抗氧化烧蚀等优异性能.在航空航天领域C/C-SiC复合材料具有广阔的应用前景,如X-38飞行器的端头罩、火箭的燃气舵和高超声速冲压发动机燃烧室等[1-5].为了将SiC引入C/C-SiC复合材料中,科研人员不断探索.目前主要的制备工艺有化学气相渗透法(chemical vapor inf i ltration,CVI)、反应熔渗法(reactive melt inf i ltration,RMI)和前驱体浸渍裂解法(precursor inf i ltration pyrolysis,PIP)等[6-7].CVI工艺应用广泛,但设备复杂,制备周期长.RMI工艺制备周期短,操作简单,但严重影响材料的力学性能.PIP工艺的原料昂贵,制备周期长,以及产品孔隙率大,限制了其应用[8-9].

魏连峰等[10]采用超声波震荡法将SiC微粉添加到C/C预制体中,利用热梯度CVI沉积热解碳制备了C/C-SiC复合材料,并采用氧乙炔烧蚀实验测试了材料的抗烧蚀性能.结果表明,SiC微粉弥散分布在C/C复合材料基体中,烧蚀30 s后,线烧蚀率和质量烧蚀率分别为 4.0×10−3mm·s−1和 3.19×10−3g·s−1,分别相当于 C/C 复合材料的 47.1% 和 70.6%.Tang等[11]采用粉末渗透法(powder inf i ltration,PI)和等温CVI制备了C/C-SiC复合材料,并研究了其力学和烧蚀性能.结果表明,与C/C复合材料相比,C/C-SiC复合材料的拉伸强度和弯曲强度提高,线烧蚀率降低了15.2%,质量烧蚀率降低了51.7%.本实验采用料浆喷涂(slurry spraying)技术将SiC微粉添加到C/C预制体中,通过CVI和PIP复合工艺制备了SiC微粉改性C/C复合材料.该制备工艺不仅操作简单,制造成本低,而且克服了RMI工艺中反应不易控制,会出现其他产物的缺点.最后,采用H2-O2焰进行烧蚀实验,研究C/C-SiC复合材料的烧蚀性能.

1 实验材料及方法

C/C-SiC复合材料的制备工艺流程如图1所示.首先将SiC粉(粒度为2∼5µm)放入水中,配置SiC的质量分数为20%∼25%的料浆;然后,在针刺过程中将SiC料浆通过喷壶均匀喷洒在C纤维毡上制备C/C-SiC预制体;之后将其置于120°C烘干箱中烘干,再以丙烯为碳源通过CVI法沉积热解碳.当材料密度为1.5 g/cm3左右时,采用PIP法使用糠酮树脂进行补充增密得到C/C-SiC复合材料.此外,以C纤维毡为C/C预制体,采用CVI+PIP复合工艺致密,制备C/C复合材料.

图1 C/C-SiC复合材料制备流程图Fig.1 Processing scheme of manufacturing C/C-SiC composites

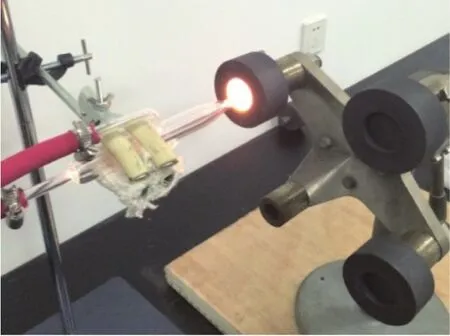

采用H2-O2焰烧蚀测试C/C-SiC和C/C复合材料的烧蚀性能,重点探讨C/C-SiC复合材料的烧蚀行为,如图2所示.烧蚀试样尺寸为30 mm×10 mm,氢气流量为7.6 L/min,氧气流量为4.6 L/min,氢气和氧气的混合比率为1.65,烧蚀时间为500 s.采用红外测温仪测定烧蚀中心温度约为3 000 K.

图2 烧蚀实验装置Fig.2 Ablation experimental installation

试样平均的线烧蚀率Rl和质量烧蚀率Rm分别为

式中,l0和l1分别为试样烧蚀前后的厚度,m0和m1分别为试样烧蚀前后的质量,t为试样烧蚀的时间.

采用阿基米德法测量试样的密度和开孔率,使用BS210S型电子天平测量试样烧蚀前后的质量.使用SU-1510型扫描电子显微镜观察试样的显微结构,使用能谱仪(energy dispersive spectrometer,EDS)对试样进行元素分析.使用3KWD/MAX型X射线衍射仪对试样进行物相分析(Cu靶),使用MAX700型大载荷热重分析仪考察材料的氧化行为.

2 结果与讨论

2.1 相组成和微观结构

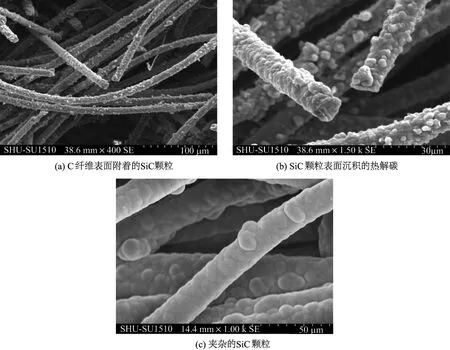

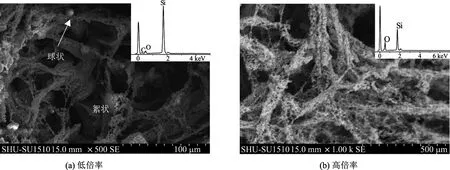

图3为C/C-SiC复合材料CVI后的扫描电镜(scanning electron microscope,SEM)图.由图3(a)可以看出,SiC颗粒附着在C纤维表面,颗粒分布并没有出现大面积团聚.由于选用的SiC颗粒粒度较大而表面能不高,采用料浆喷涂法SiC颗粒被均匀喷涂到预制体之后会被纤维截留,干燥后吸附在纤维表面,因此SiC的分布受纤维分布的制约.从图3(b)和图3(c)中可以看出,CVI过程中热解碳沉积在SiC颗粒表面,且围绕纤维和颗粒生长,其中较大的SiC颗粒以夹杂的状态存在于纤维与热解碳中.

图4(a)为所制备C/C-SiC复合材料的X射线衍射(X-ray diあraction,XRD)图谱.可以看出,复合材料由C和SiC两种物相组成,未出现其他物相的衍射峰.由Si和C的基本热力学数据[12]可以得到SiC分解反应吉布斯自由能随温度T的变化曲线(见图4(b)).可以看出,当温度低于3 000°C时,ΔG>0,在热力学上SiC分解反应不可以自发进行.C/C-SiC复合材料进行2 300°C高温热处理时,SiC不发生分解.这说明在制备过程中SiC与基体和纤维没有发生化学反应,

图3 C/C-SiC复合材料的SEM图Fig.3 SEM micrographs of C/C-SiC composites

图4 C/C—SiC复合材料的XRD图谱和吉布斯自由能曲线Fig.4 X-ray diあraction pattern and Gibbs free energy curve of C/C-SiC composites

2.2 氧化行为

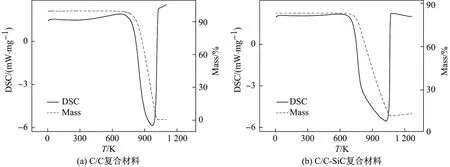

将C/C预制体和C/C-SiC预制体分别进行一个周期CVI后,得到低密度C/C复合材料和低密度C/C-SiC复合材料.在空气条件下采用差式扫描量热法(diあerential scanning calorimeter,DSC)和热重分析法(theromogravimetric analyzer,TGA)分别考察低密度C/C和C/C-SiC复合材料的氧化行为,结果如图5所示.从图5(a)可以看出:在650°C时,C纤维的氧化速度迅速增大,这是由于C氧化生成气态的CO和CO2;在920°C时,C纤维完全被氧化成CO和CO2气体.从图5(b)可以看出:在680°C时,C纤维迅速氧化;在760°C时,SiC开始发生氧化;1 050°C时,C纤维完全被氧化.这主要是因为SiC与O2反应生成的SiO2覆盖在C纤维表面,影响了C纤维的氧化.因此,与低密度C/C复合材料相比,低密度C/C-SiC复合材料的抗氧化性能明显提高.

图5 C/C和C/C-SiC复合材料的TGA-DSC曲线Fig.5 TGA-DSC curves of C/C and C/C-SiC composites

2.3 烧蚀性能

表1给出了C/C-SiC和C/C两种复合材料烧蚀行为的结果.由表可以看出,烧蚀500 s时,SiC的含量越高,C/C-SiC复合材料的线烧蚀率和质量烧蚀率越低.当SiC的质量分数为9%时,C/C-SiC复合材料的线烧蚀率为3.22×10−3mm/s,质量烧蚀率为7.57×10−4g/s.与C/C复合材料相比,C/C-SiC复合材料的线烧蚀率降低了63%,质量烧蚀率降低了76%.

针对烧蚀500 s后的C/C-SiC复合材料(样品1),首先根据宏观形貌和烧蚀程度,将材料表面分为3个区域,其中区域Ⅰ为烧蚀中心区,区域Ⅱ为烧蚀过渡区,区域Ⅲ为烧蚀边缘区,如图6所示.由图可以看出,每个区域内材料的烧蚀状况存在较大差异.下面分别对材料烧蚀后的3个区域进行微观观察,并分析烧蚀行为.

表1 C/C-SiC与C/C复合材料的烧蚀行为Table 1 Ablation behavior of C/C-SiC and C/C composites

图6 复合材料烧蚀后的宏观形貌Fig.6 Macrostructures of the ablated composites

2.4 烧蚀行为

复合材料烧蚀的中心区域正对着火焰的中心,其表面的温度最高,压强最大,因此该区域的烧蚀最为严重.图7为C/C-SiC复合材料烧蚀中心区的显微形貌和EDS图谱.从图7(a)可以看出,经过500 s烧蚀后,烧蚀中心区表面已看不出裸露的C纤维,热解碳之间留有较大的孔洞,烧蚀严重,少量球状和絮状物存在烧蚀中心区表面.根据能谱分析可知,这些絮状物由SiO2组成.

材料烧蚀中心的温度为2 800°C,烧蚀时间为500 s.随着时间的积累,有较多热量积聚在材料表面.由于SiC的升华温度为2 700°C[13-15],SiC的升华潜热为19.83 MJ/kg[16],因此在材料的烧蚀中心,SiC处于升华的状态.另外,在烧蚀中心区材料所受到的压力最大,并处于氧化性气氛(H2与O2的混合比率为1.65,火焰为氧化焰)中.SiC、热解碳和C纤维均发生严重氧化,其中C的氧化产物为CO和CO2,而SiC的氧化产物为气态SiO和SiO2.烧蚀过程中SiC的氧化产物会被气流冲刷带走,从而丧失对材料的保护作用.烧蚀结束后,在冷却过程中少量的SiC继续发生氧化,因此会有SiO2絮状产物附着于烧蚀材料的表面.部分液态的SiO2与C纤维、C基体润湿性较差,在凝固过程中受表面张力和热应力的作用收缩为球状颗粒.因此,在烧蚀中心区复合材料的烧蚀以升华和冲刷为主,并伴随有C和SiC的氧化.

图7 C/C-SiC复合材料烧蚀中心区的SEM图和EDS图谱Fig.7 SEM micrographs and EDS chart of the ablation center zone of the C/C-SiC composites

图8 是烧蚀过渡区不同位置的SEM照片.根据EDS分析可知,烧蚀过渡区的覆盖物为SiO2.烧蚀过渡区的SiO2主要来自于两个方面:烧蚀过渡区的SiC在高温氧化性气氛中氧化生成的SiO2和烧蚀中心区的SiC氧化后产生的SiO2,其中后者被高速燃气流冲刷到烧蚀过渡区.

相比烧蚀中心区,烧蚀过渡区的温度有所下降,不足以使SiC升华.但H2-O2流在该区域与材料烧蚀表面平行,对材料表面的剪切作用最大.因此,该区域存在H2-O2流对材料的剪切剥蚀作用.在靠近烧蚀中心区一侧的烧蚀过渡区,热解碳优先氧化生成CO2和CO后大量的SiC裸露出来.SiC被氧化为熔融态的SiO2,不断消耗高温燃气中的氧.熔融态的SiO2附着在材料的表面,愈合了材料表面的孔隙和裂纹,形成了致密的SiO2保护膜(见图8(a)),阻断了氧化性气体由外向内扩散的通道.由图8(b)可以看出,此区域SiO2保护膜凹凸不平,并存在大量孔隙,其中保护膜内部细小的SiO2颗粒紧密堆积在一起(见图8(d)).在烧蚀过渡区的中心位置,温度进一步下降,且SiO2导热系数低,热量难以向材料内部和四周扩散.熔融的SiO2黏度高,难以形成致密的SiO2保护膜.由于受H2-O2的剪切作用,部分熔融的SiO2形成连续的玻璃态保护膜.在烧蚀过渡区靠近外边缘一侧的位置,氧化产物SiO2处于不完全熔融状态,大量絮状的SiO2和少量熔融的SiO2覆盖在材料表面.氧化产物SiO2与基体的黏附力弱,很容易受H2-O2流剪切力的作用形成烧蚀孔洞(见图8(c)).尽管在该区域无法形成致密的SiO2保护膜,但因SiC消耗燃气的能量,从而起到保护基体材料的作用.因此,在烧蚀过渡区材料的烧蚀主要是热氧化和H2-O2流的剪切剥蚀.

图8 烧蚀过渡区不同位置的SEM图Fig.8 SEM micrographs of ablation transitional zone at diあerent places

C/C-SiC复合材料的烧蚀边缘区距离烧蚀中心最远,试样的表面温度最低,因此该区域材料烧蚀轻微.图9(a)为C/C-SiC复合材料烧蚀边缘区靠近烧蚀过渡区的微观形貌.从图中可以看出,表面无裸露的C纤维,无孔洞和裂纹存在.通过EDS分析可知,烧蚀边缘区的覆盖物为SiO2和SiC.该区域与周围的空气充分接触,氧含量较高,因此热氧化较为严重.烧蚀边缘区的温度较低,SiC被氧化生成固态的SiO2并覆盖在材料表面.当C纤维表面的SiC完全氧化后,暴露的C纤维会被迅速氧化,因此,该区域较难观察到氧化后的C纤维和热解碳.烧蚀边缘区的材料表面受到H2-O2流的剥蚀最小,其中SiC氧化后生成的SiO2沿着C纤维的方向排布,形成“线条状”结构.在烧蚀边缘区,热氧化起主要作用.图9(b)为烧蚀边缘区靠近外边缘位置的微观形貌.可以看出,材料表面烧蚀轻微,少量的SiO2分布在材料表面.Z向针刺纤维受到比较剧烈的烧蚀作用,纤维变尖变细,热解碳层变薄,出现了“包鞘”结构.这是由于C纤维和热解碳之间存在界面,而这些界面容易成为氧化活性点,在高温下首先发生热化学烧蚀,从而导致纤维与热解碳之间的缝隙越来越大,于是出现“包鞘”结构.

图9 烧蚀边缘区不同位置的SEM图Fig.9 SEM micrographs of ablation marginal zone at diあerent places

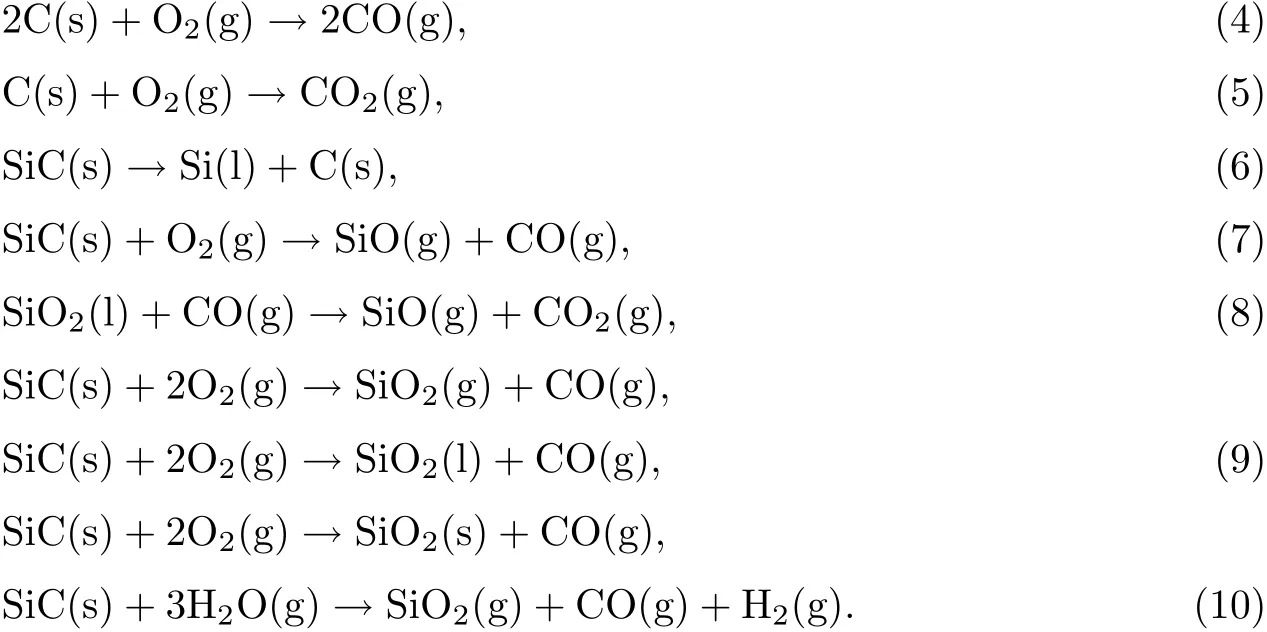

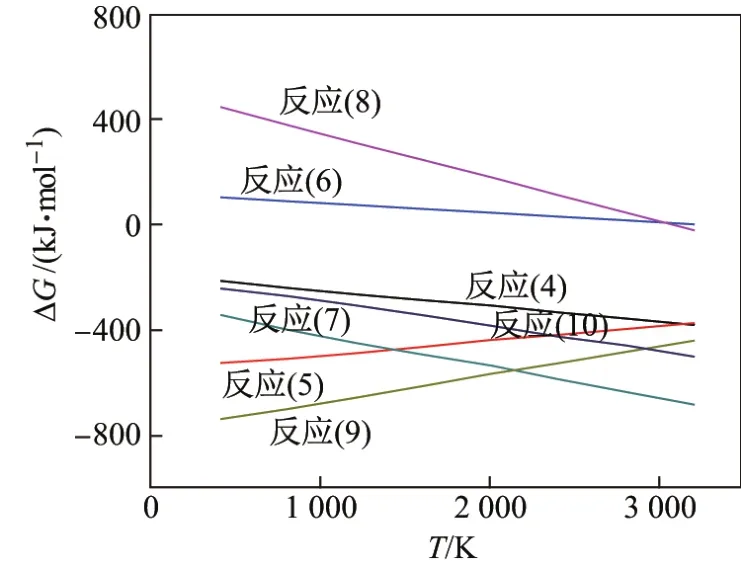

材料烧蚀分为热机械剥蚀、热物理烧蚀和热化学烧蚀,其中机械剥蚀是在外界气流作用下材料的颗粒剥落或块状剥落及烧蚀表面的片状剥落,热物理烧蚀是指复合材料中由于物质的熔化或升华引起的烧蚀,热化学烧蚀主要是指材料的表面在高温气流环境下发生的氧化.H2-O2焰烧蚀C/C-SiC复合材料时,C和SiC可能发生的反应如下[17-21]:

H2-O2焰的温度约为3 000 K.通过热力学数据手册查得相关物质的热力学参数[12],并计算反应的吉布斯自由能.图10为不同温度下C和SiC发生反应的吉布斯自由能随温度的变化.可以看出,吉布斯自由能越低,化学反应的趋势越强.当2 240 K<T<3 000 K时,反应(7),(9)和(10)的吉布斯自由能变化较低,其中反应(7)的吉布斯自由能最低.在烧蚀中心区,SiC与O2发生反应生成气态的CO,SiO和SiO2,对材料本身造成侵蚀,不利于阻碍O2的扩散.当T<2 240 K时,反应(5),(7)和(9)的吉布斯自由能变化较低,其中反应(9)的吉布斯自由能最低.烧蚀过渡区和烧蚀边缘区的SiC被氧化生成液态或固态的SiO2,有利于阻碍氧气的扩散.

图10 C和SiC氧化过程中吉布斯自由能的变化Fig.10 Change of Gibbs free energy for the oxidation of SiC and C

3 结束语

本工作采用料浆喷涂法并结合CVI和PIP工艺成功制备了C/C-SiC复合材料.研究结果表明:①烧蚀500 s后,C/C-SiC复合材料的抗烧蚀性能显著优于C/C复合材料,线烧蚀率降低了63%,质量烧蚀率降低了76%;②在烧蚀过渡区靠近烧蚀中心区一侧的位置,SiC氧化生成熔融态SiO2并附着在材料表面,不仅愈合了材料表面的孔隙和裂纹,而且形成致密的SiO2保护膜,阻断了O2由外向内扩散的通道;③烧蚀中心区的温度和压强最高,因此材料的烧蚀主要是升华和机械剥蚀,并伴有氧化,而烧蚀过渡区材料的烧蚀主要是热氧化和H2-O2流的剪切剥蚀,烧蚀边缘区则是热氧化起主要作用.

[1]周帆,曹英斌,刘荣军,等.C/C-SiC复合材料高温防护研究进展[J].材料导报,2016,30(8):68-74.

[2]崔园园,白瑞成,孙晋良,等.熔融渗硅法制备C/C-SiC复合材料的研究进展[J].材料导报,2011,25(1):31-35.

[3]WANG Y,CHEN Z F,YU S J,et al.Ablation behavior and mechanism analysis of C/SiC composites[J].Journal of Materials Research and Technology,2016,5(2):170-182.

[4]KRENkEL W,BERNDT F.C/C—SiC composites for space applications and advanced friction systems[J].Materials Science and Engineering A,2005,412(1/2):177-181.

[5]OGASAWARA T,AOkI T,ALY HASSAN M S,et al.Ablation behavior of SiC f i ber/carbon matrix composites under simulated atmospheric reentry conditions[J].Composites Part A:Applied Science and Manufacturing,2011,42(3):221-228.

[6]王林山,熊翔,肖鹏,等.反应熔渗法制备C/C-SiC复合材料及其影响因素的研究进展[J].粉末冶金技术,2003,21(1):37-41.

[7]张虹,白宏德,白书欣,等.改性C/C复合材料快速制备与抗烧蚀性能考核[J].国防科技大学学报,2016,38(1):20-25.

[8]张智,郝志彪,闫联生.C/C—SiC复合材料的制备方法及研究现状[J].炭素,2008(2):29-35.

[9]肖鹏,熊翔,张红波,等.C/C—SiC陶瓷制动材料的研究现状与应用[J].中国有色金属学报,2005,15(5):668-673.

[10]魏连锋,李克智,吴恒,等.SiC改性C/C复合材料的制备及其烧蚀性能[J].硅酸盐学报,2011,39(2):251-255.

[11]TANG S F,DENG J Y,LIU W C.Mechanical and ablationproperties of 2D-carbon/carbon composites pre-inf i ltrated with a SiC f i ller[J].Carbon,2006,44(14):2877-2882.

[12]实用化学手册编写组.实用化学手册[M].北京:科学出版社,2001.

[13]YLWARD G H,FINDLAY T J V.SI化学数据表[M].周宁怀译.北京:高等教育出版社,1985.

[14]符斌.常用化学手册[M].北京:地质出版社,1997.

[15]王克秀.固体火箭发动机复合材料基础[M].北京:宇航出版社,1994:182.

[16]聂景江,徐永东,张立同,等.化学气相渗透法制备三维针刺C/SiC复合材料的烧蚀性能[J].硅酸盐学报,2006,34(10):1238-1242.

[17]WANG Y,XU Y D,WANG Y G,et al.Eあects of TaC addition on the ablation resistance of C/SiC[J].Materials Letters,2010,64(19):2068-2071.

[18]XUE L,SU Z A,YANG X,et al.Microstructure and ablation behavior of C/C-HfC composites prepared by precursor inf i ltration and pyrolysis[J].Corrosion Science,2015,94:165-170.

[19]LIU L,LI H J,HAO K,et al.Eあect of SiC location on the ablation of C/C-SiC composites in two heat f l uxes[J].Journal of Materials Science&Technology,2015,31(4):345-354.

[20]FANG D,CHEN Z F,SONG Y D,et al.Morphology and microstructure of 2.5 dimension C/SiC composites ablated by oxyacetylene torch[J].Ceramics International,2009,35(3):1249-1253.

[21]CUI Y Y,LI A J,LI B,et al.Microstructure and ablation mechanism of C/C-SiC composites[J].Journal of the European Ceramic Society,2014,34(2):171-177.