单点系泊原油输送装置旋转接头的静力学分析及密封性能评估

2018-01-10,,,,

,,,,

(武汉船用机械有限责任公司,武汉 430084)

单点系泊原油输送装置旋转接头的静力学分析及密封性能评估

郑继平,熊大柱,覃刚,王强,阮业康

(武汉船用机械有限责任公司,武汉 430084)

为设计某型原油输送装置旋转接头并校核其强度性能和密封效果,先采用传统方法进行计算,然后用有限元法对其进行仿真分析,获得了旋转接头的综合应力云图、变形云图和密封效果图。结果表明,旋转接头的最大应力小于材料的屈服强度,满足使用要求;最大变形量较小,且发生在非关键部位,满足使用要求;旋转接头的密封面贴合紧密,密封效果良好,不会产生泄漏。

旋转接头;有限元法;强度性能;密封效果

旋转接头是一种具有通流、旋转、防泄漏、泄漏检测等多种功能的装置[1]。油船系泊进行外输作业时,通流介质无泄漏地从流体旋转接头入口流入,出口流出。单通道通流原油,双通道流体旋转接头能同时通流原油和成品油。流体旋转接头上端入口腔体通过驱动臂和单点系泊装置的转盘相连,转盘通过系泊缆系泊油轮并且随着系泊油轮的风向标作用而随之转动,从而驱动流体旋转接头上端的入口腔体与系泊油船同步转动[1-2]。

流体旋转接头是主要结构和功能部件,若不能保证其强度性能和密封效果,将会导致工作介质泄漏,从而造成环境污染和能源浪费,严重时可危及工作人员健康和生命安全[3]。传统压力设备设计靠水压试验来验证泵体强度和密封性、设计的合理性和可靠性,不仅研发周期长、成本高,而且难以保证质量。再之,水压试验一般由检测人员用肉眼观察密封面是否渗漏等,检查人员的观测技巧不同,测试结果不完全相同[4-5]。考虑以某型单点系泊原油输送装置旋转接头为研究对象,在充分考虑旋转接头法兰面接触问题、法兰和螺栓接触问题,以及螺栓预紧力对结构强度的影响的基础上,对旋转接头进行数值仿真。分析旋转接头的刚强度和密封性,以减少水压试验的工作量,并优化旋转接头设计。

1 流体旋转接头设计计算

1.1 基本参数

本文研究的是1台型号为单点系泊原油输送装置旋转接头。该旋转接头由上腔体、下腔体、储液罐、管路、回转支撑、螺栓、密封、回转支承等组成。其设计参数见表1所示。

表1 5 000 m3/h系泊原油输送装置旋转接头基本设计参数

1.2 上下腔体计算

根据CCS船级社《钢制海船入级规范2015》以下简称《规范》“泵与管系”这一章的规定:[6]

壁厚不小于按下式计算的值:

δ=δ0+b+c

式中:δ0为基本壁厚,mm;b为弯曲附加余量,0 mm;c为腐蚀余量,mm,原油管系取c=2.0;

其中:p为设计压力,p=4.38 MPa;D为钢管外径,D=168 mm;[σ]为钢管许用应力,取[σ]=188.9 MPa,可计算出最小壁厚为

δ1=δ0+b+c=12.03+0+2.0=14.03 mm。

参照国外一线品牌SBM流体旋转接头壁厚25 mm,实际尺寸取25 mm。

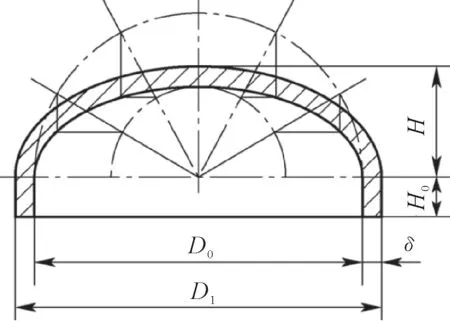

1.3 封头计算

流体旋转接头上下腔体采用椭圆封头,见图1。

图1 椭圆形封头

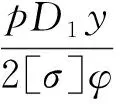

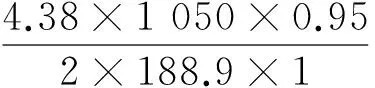

流体旋转接头上下腔体椭圆封头的厚度。根据《规范》“锅炉与压力容器”这一节中附录1的计算公式,椭圆封头最小厚度为

式中:δ3为封头厚度,mm;P为承受压力,P=4.38 MPa;D1为封头外径,D1=1 050 mm;y为形状系数,y=0.95 ;[σ]为钢管许用应力,[σ]=188.9 MPa;φ为适用于焊缝的强度系数,取φ=1。

参照国外一线品牌SBM流体旋转接头封头厚度20 mm,实际尺寸取20 mm。

2 有限元分析

2.1 计算对象离散化

本分析模型建立在直角坐标系上,轴中心线方向为Y轴方向,法兰进出口方向为X方向。模型的相关设置如下:

长度单位:mm;力单位:N;应力单位:MPa;坐标系:总体笛卡尔坐标系。

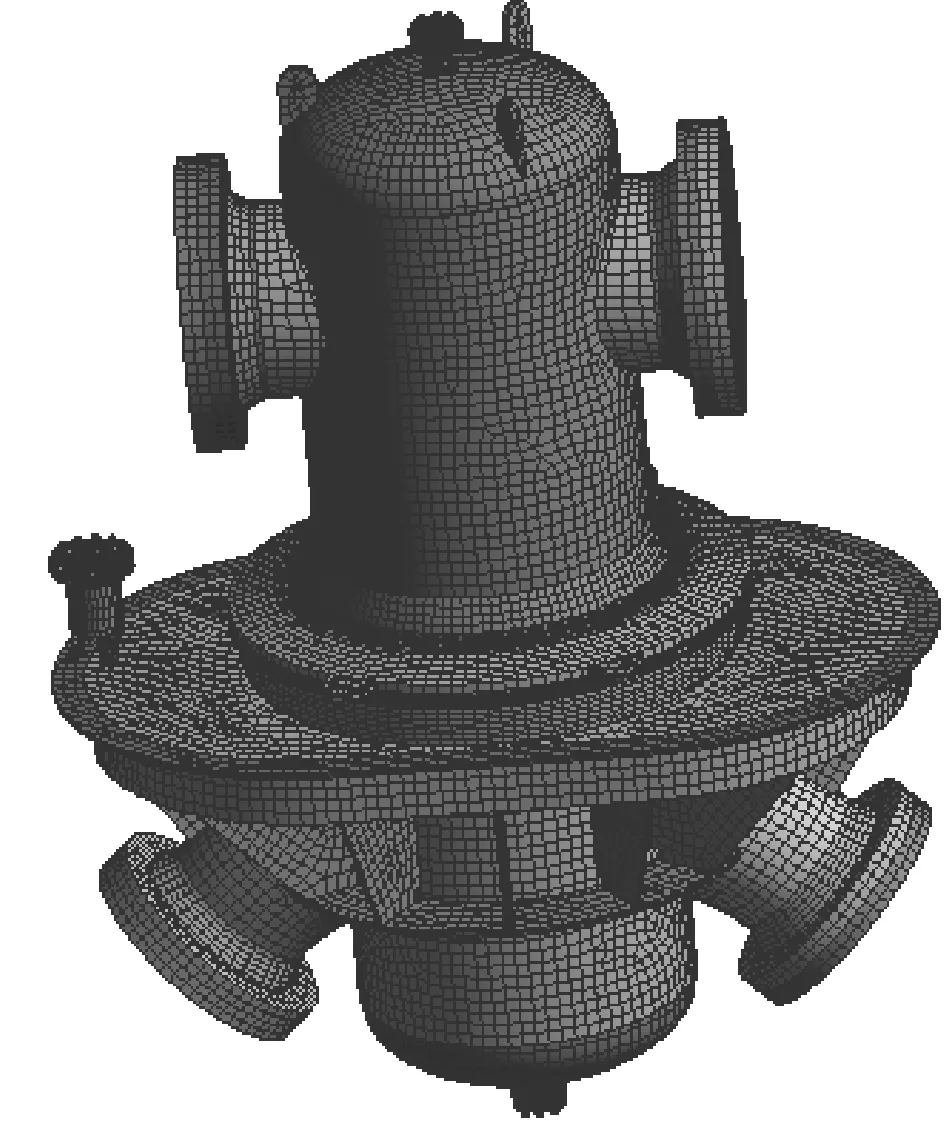

将要分析的计算对象分割成有限单元,单元之间设置联接节点,并使相邻单元的有关参数具有一定的连续性,然后构成单元集合体以代替原计算对象,并将弹性体边界约束用边界上节点约束去替代[8]。在ANSYS中,旋转接头的网格采用六面体的方法进行划分,对于腔体、封头、板等结构采用solid-shell单元划分,对螺栓连接件及其他规则结构采用六面体网格划分,并对法兰和螺栓接触面、旋转接头中分面等关键部位进行局部加密,共划分节点数为 200 435,单元数 为 123 769,有限元模型见图2。

图2 旋转接头的有限元模型

2.2 材料属性

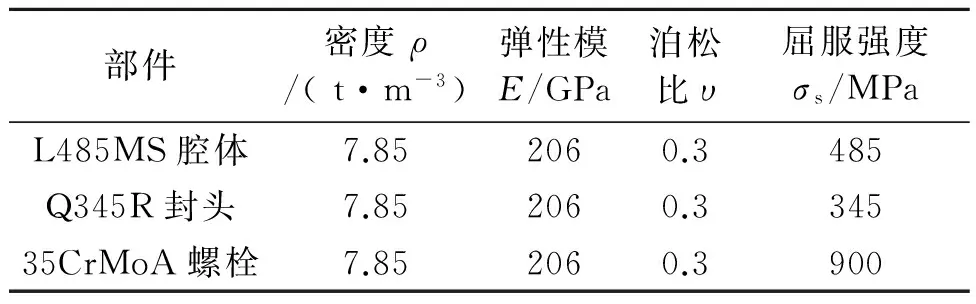

旋转接头的材料属性见表2。

表2 旋转接头的材料属性

2.3 约束及加载

接触设置。腔体上下法兰面为2个目标面,回转支承上下安装面为接触面,由相应的目标面和接触面构成一组接触对摩擦系数0.15;螺栓头部与法兰接触面面积基本不变,设置接触类型为Bonded(绑定接触);螺杆与回转支承螺纹孔设置为Bonded(绑定接触)。

载荷分析。单点系泊系统漂浮软管传递载荷和系泊载荷均通过管道支承平台传递到位于浮筒上的系泊回转支承承受,流体旋转接头上腔体不承受漂浮软管传递载荷和系泊载荷。故以下只计算流体旋转接头上腔体因单点浮筒运动所产生的惯性力、风载荷和通流介质压力在上下腔体连接面处竖直方向上的载荷[7]。

回转接头载荷为:回转支承上每个螺栓预紧力220 kN;最大风载荷7 898 N,风载荷作用在浮筒安装面以上的流体旋转接头上腔体外表面;通流介质压力4.38 MPa;驱动臂载荷8 555 N;惯性载荷上下方向1.25 m/s2,横向1.97 m/s2;重量载荷;上腔体倾覆力矩8 771 N·m。上腔每个法兰202.5 kN同向力。

在长圆法兰边缘施加固定约束;在螺柱上施加预紧力,约束载荷示意图见图3、图4。

图3 固定约束及螺栓载荷示意

图4 旋转接头载荷示意

2.4 有限元分析

1)单元分析。建立单元位移方程

f=Nδe

(1)

式中:f为单元内任一点的位移列阵;δe为单元节点位移列阵;N为单元位移模式矩阵。

由式(1)可得到所有节点位移表示的单元应变为

ε=Bδe

(2)

式中:ε为单元中任一点的应变列阵;B为单元应变矩阵。

可得单元应力为

σ=DBδe

(3)

式中:σ为单元中任一点的应力列阵;D为与单元有关的弹性矩阵。

单元刚度矩阵与单元平衡方程

Ke=∭BTDBdxdydz

(4)

式中:Ke为单元刚度矩阵。

导出单元刚度矩阵,利用最小势能原理,得到单元平衡方程为

Fe=Keδe

(5)

式中:Fe为等效节点力[8-9]。

2)整体分析。在单元分析的基础上,建立系统总势能计算公式,应用最小总势能原理建立有限元基本方程,引入位移边界条件后求解有限元方程,解出全部节点位移,最后逐个计算单元的应力。由此可得到有限元的基本方程。

Kδ=F

(6)

式中:K为整体刚度矩阵;δ为节点位移列阵;F为节点载荷列阵。

利用边界条件,结合以上方程可以求出各节点的位移及各单元应力等[8-9]。

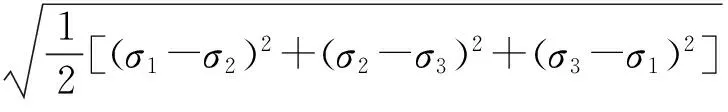

采用第四强度理论进行校核,米赛斯等效应力(Von-Mises)即σeqv应当满足以下条件:

σeqv=

式中:σeqv为等效应力;σ1、σ2和σ3分别为第1、2、3主应力;[σ]为许用应力。

3)接触分析。以有限元为基础的接触问题数值解法可分为直接迭代法、接触约束算法、数学规划法等[10]。接触问题可描述为求区域内位移场U,使得系统的势能ΠU在接触边界条件的约束下达到最小,即

MinΠU=1/2UTKU-UTF

s.t≥0

(7)

式中:K为整体刚度矩阵;F为整体刚度矩阵接触力。

ANSYS 提供的接触约束算法是通过适当处理接触边界约束条件,将式(7) 的约束优化问题转换为无约束优化问题求解。采用增广拉格朗日乘子法求解。

3 计算结果及分析

3.1 旋转接头强度分析

图5 驱动臂本体综合应力云图

图6 预紧螺栓应力云图

图5~图7为驱动臂、螺栓、腔体的综合应力云图。驱动臂本体的最大综合应力为267.91 MPa,强度满足;回转支承螺栓的最大综合应力为771.02 MPa,强度满足;上下腔体应力峰值为482 MPa,为局部尖角处的应力集中,周围最大应力447 MPa,为表层微小区域小于屈服应力,强度满足要求。根据规范,旋转接头的强度满足要求。

图7 上下腔体应力云图

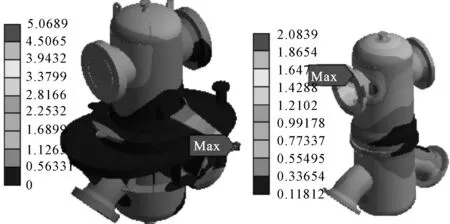

3.2 旋转接头变形分析

图8为旋转接头综合位移云图。由图8可知,旋转接头总体综合变形较小,最大综合位移为5.07 mm,位于驱动臂端,上下腔体综合位移2.08 mm,上腔法兰受拉侧。对零部件的装配及正常工作无明显影响。根据规范,旋转接头的变形满足使用要求。

图8 旋转接头综合位移云图

3.3 密封性能分析

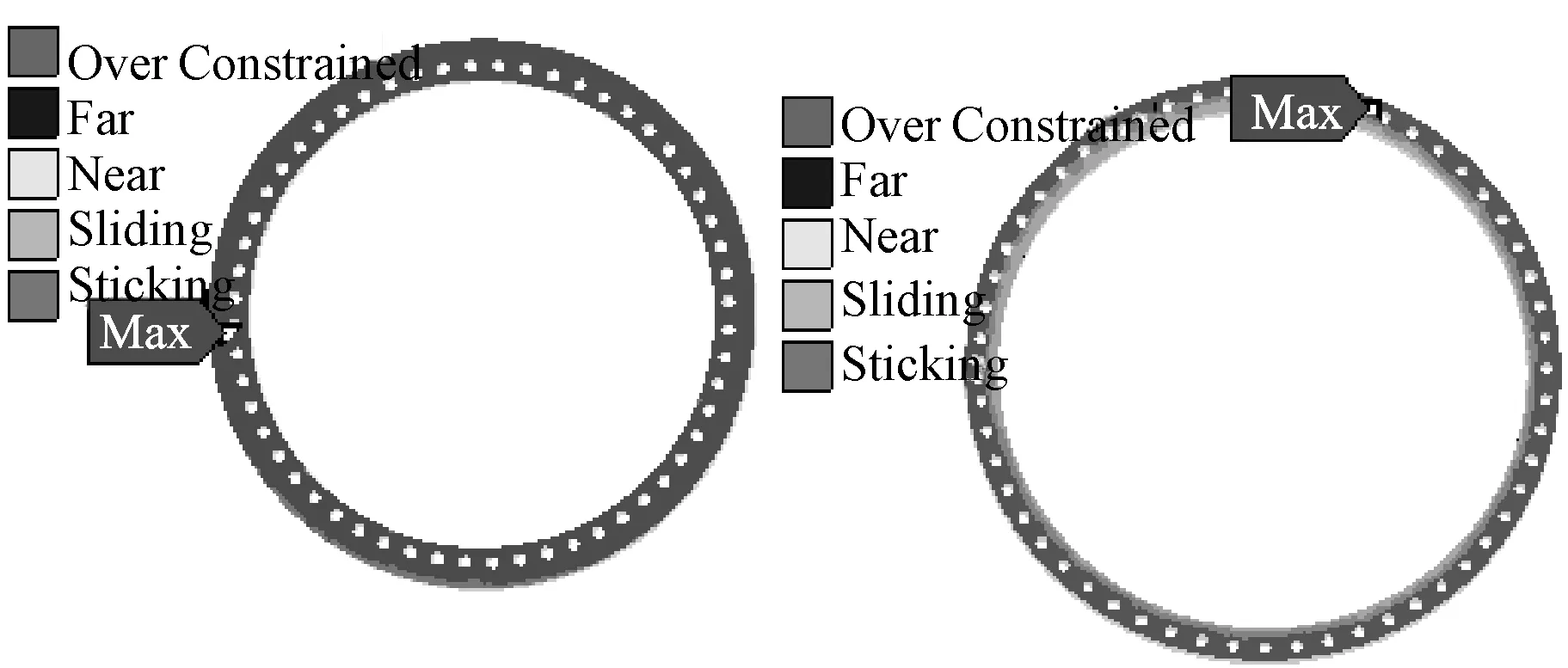

旋转接头接触面的接触状态见图9,由接触状态图可知,贴合区面积较大,上下腔体法兰面与回转支承贴合面贴合紧密,无泄漏。图10为上下腔体法兰与回转支承贴合面的接触应力,上腔法兰面最大接触应力为103.29 MPa,下法兰最大接触应力为119.6 MPa,贴合区应力在30~50 MPa的区域较大,贴合紧密。上下腔体法兰面与回转支承在贴合面的法向位移见图11。由位移云图可知,前后旋转接头在贴合面的法向位移趋势基本相同,可使二者贴合紧密,满足密封要求。

图9 上下腔体法兰与回转支承贴合面密封状态

图10 上下腔体法兰与回转支承贴合面接触应力

图11 法兰贴合面法向位移

4 结论

根据规范,旋转结构的强度刚度满足要求。

采用结合面接触计算对旋转接头法兰与回转支承面密封性能进行了验证,该方法适用于其他压力承压设备密封性能分析,具有一定的通用性。

[1] 旋转接头JB/T 8725-2013[S].北京:中国工信部出版社,2013.

[2] 中国船级社.海上单点系泊装置入级与建造规范[S].北京:人民交通出版社,1996.

[3] 宋冬梅,赖喜德,张翔,等.水平中开式泵体静力有限元分析及密封性能评估[J].流体机械,2012(12):30-34.

[4] 蔡仁良,顾伯勤,宋鹏云.过程装备密封技术[M].北京:化学工业出版社,2002.

[5] 俞健良,张忠华,闫兴清,等.高温下螺栓-法兰-垫片系统密封性能研究[J].压力容器,2012,29(5):5-9.

[6] 中国船级社.船级社钢制海船入级规范[S].北京:人民交通出版社,2015.

[7] SY/T 10032—2000.单点系泊装置建造与入级规[S].北京:国家石油和化学工业局,2000.

[8] 王新荣,蒋永波.有限元法基础及Ansys应用[M].北京:科学出版社,2008.

[9] 商跃进.有限元原理与ANSYS应用指南[M].北京:清华大学出版社,2005.

[10] 韩青,张毅刚,赵凯红.结构工程中接触问题的数值计算方法[J].北京工业大学学报,2006,32(4):321-325.

Statics Analysis and Sealing Performance Evaluation of the Revolving Joint of Single Point Mooring Petroleum Transportation Device

ZHENGJi-ping,XIONGDa-zhu,QINGang,WANGQiang,RuanYe-kang

(Wuhan Marine Machinery Plant Co. Ltd., Wuhan 430084, China)

In order to design a type single point anchor petroleum transportation device revolving joint and check the strength performance and sealing effect of the revolving joint, traditional calculation and finite element method (FEM) were adopted to simulate the revolving joint. Results of stress, deformation and sealing effect showed that the max stress, which is less than its yield strength, satisfies the operating requirement; the max deformation, which arises at noncritical position, is very minor and satisfies the operating requirement; the sealing face bands closely, the sealing effect is quite good, and there is no leak.

revolving joint; finite-element method; strength performance; sealing effect

U662

A

1671-7953(2017)06-0173-05

10.3963/j.issn.1671-7953.2017.06.039

2017-01-09

2017-02-13

国家发改委项目(发改办高技[2015]1409号)

郑继平(1973—),男,硕士,工程师

研究方向:机械结构设计