管道全位置等离子弧自动焊接设备*

2018-01-06郭春富刘帛炎孙伟强

郭春富,刘帛炎,2,孙伟强,2,李 苏,刘 丹

1.广东省焊接技术研究所(广东省中乌研究院),广东省现代焊接技术重点实验室,广东 广州 510650 2.沈阳工业大学,材料科学与工程学院,辽宁 沈阳 110870

管道全位置等离子弧自动焊接设备*

郭春富1,刘帛炎1,2,孙伟强1,2,李 苏1,刘 丹1

1.广东省焊接技术研究所(广东省中乌研究院),广东省现代焊接技术重点实验室,广东 广州 510650 2.沈阳工业大学,材料科学与工程学院,辽宁 沈阳 110870

介绍了新开发的用于管道全位置焊接的等离子弧焊接设备.该设备具有自动化程度高、工作稳定、操作简单方便及利于现场使用等优点,可适用于钛、镍及其合金、不锈钢等材质的管道焊接.焊接工艺试验结果表明,本设备焊接效率高,焊接热影响区保护良好,焊缝成形美观,各位置焊缝成形基本一致.

管道;全位置焊接;等离子弧;焊接工艺;自动化

在油气输送、海洋工程、电力等行业中,管道环缝焊接占焊接生产中的较大部分.在现场因各种原因无法实现管道旋转焊接时,可通过管道全位置自动焊机实现.由于全位置焊接设备具有焊接效率高、焊接成本低、焊缝质量好及对焊工技能水平无特殊要求等优点[1-4],因此国内外都已开始大力发展全位置焊接技术.

目前,应用于现场焊接比较成熟的管道全位置自动焊方法主要有TIG焊和MAG焊,但TIG焊接效率低,而MAG焊的焊缝成形比较差[5-6].基于此现状,广东省焊接技术研究所(广东省中乌研究院)研发出了管道全位置等离子弧自动焊接设备.该设备能够实现管道全位置自动焊接,可一次性焊透壁厚8.8 mm钛合金管,而且焊缝成形良好、焊接效率高.该焊接设备可以焊接钛及其合金、镍及其合金,以及不锈钢等材料的管道.

1 机械结构

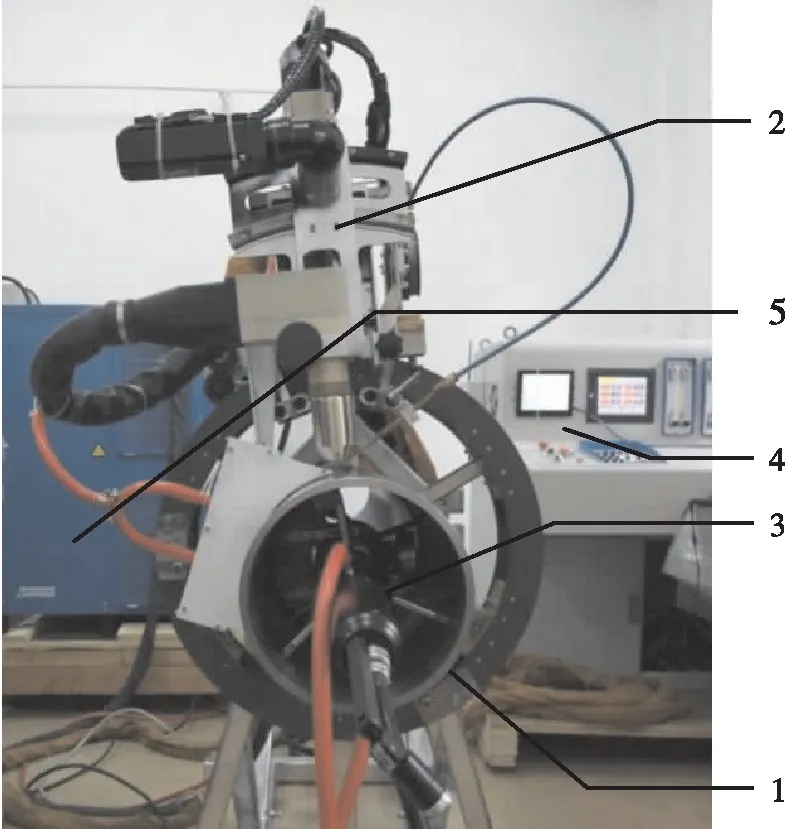

焊接系统的机械部分是实现等离子弧全位置焊接的硬件基础,主要由剖分式轨道装置、焊接小车行走机构、背面保护及观察装置、等离子弧焊接设备、控制系统等五部分组成.图1为全位置等离子弧自动焊接设备.

图1 管道全位置等离子弧自动焊接设备1-剖分式轨道装置;2-焊接小车行走机构;3-背面保护及观察装置;4-等离子弧焊接设备;5-控制系统Fig.1 Full-position plasma arc automatic welding equipment1-split track device;2-welding trolley travel mechanisms;3-rear protection and observation devices;4-plasma arc welding equipment;5-control system

1.1 剖分式轨道装置

轨道装置由两个半圆的轨道体、剖分式侧齿圈、定位调整机构及锁紧装置所组成.轨道装置装夹于管道之上,安装在轨道装置上的焊接小车行走机构带动等离子弧焊枪完成环向焊接,并保证焊枪的运动轨迹与待焊管道同轴.机械结构设计见图2.

图2 机械结构设计图Fig.2 The design drawing of mechanical structure

轨道装置本体采用超硬质铝合金,经反复热处理加工而成.热处理可以控制开口轨道圈的加工变形量,以及在使用过程中的尺寸稳定性.剖分式侧齿圈经螺钉固定于轨道体一侧,用于驱动焊接小车的回转运动.为了与焊接小车定位轮相配合,齿圈的截面为V形,以保证焊接时焊枪的行走轨迹不会偏离待焊焊缝.轨道另一侧面配有定位销,可保证在反复装卸时轨道的重复精度.轨道通过定位调整装置安装在工件上,其可调整轨道与管道同轴,以满足焊接需要.

1.2 焊接小车行走机构

焊接小车行走机构以给定的速度在轨道装置上作圆周运动,同时带动等离子枪对管道进行焊接.焊接小车行走机构由焊接小车、伺服传动装置、焊枪姿态调整装置、送丝装置及拖气罩组成.

1.2.1 焊接小车

焊接小车由小车座体、定位轮机构、锁紧装置及驱动装置组成,主要承载焊枪姿态调整装置、焊枪、送丝装置等部件,在伺服传动装置的驱动下带动以上部件围绕管道环向运动.

定位轮机构由4个定位轮组成,2组平行设置的定位轮安装于小车座体底部.其中一侧的定位轮加工成V形,与侧齿圈相配合起到横向定位焊接小车行走机构的作用;另一侧置于轨道体上面,保证整个焊接小车行走机构不发生偏转.锁紧装置可以保证焊接小车在各个位置运行稳定,它的一端固定在小车底座上,另一端则采用偏心轮结构设计,通过调整偏心轮使焊接小车与环形轨道压紧并锁定.

1.2.2 伺服传动装置

伺服传动装置由伺服电机、伺服电机减速机及齿轮传动机构所组成.伺服电机带动减速机驱动齿轮传动机构,而齿轮传动机构与剖分式侧齿圈相啮合,从而带动焊接小车行走机构沿轨道装置行走.在控制系统的控制下,通过伺服传动装置可实现焊枪环向定位及焊接速度的设定与调整.

1.2.3 焊枪姿态调整装置

焊枪姿态调整装置由伺服电机、伺服电机减速器、线性滑轨、滚珠丝杠及焊枪摆角装置机构所组成.

焊枪的横向运动机构由伺服电机、减速机、线性滑轨及支架所组成,在焊接过程中伺服电机在控制系统的控制下带动焊枪横向运动,焊枪对准焊缝中心进行电弧摆动,摆动宽度在±25 mm内连续可控.

焊枪的纵向运动机构由伺服电机、减速机、滚珠螺母丝杠副及支架所组成,在控制系统控制下可焊前确定焊枪端面距离工件表面的距离.AVC电弧跟踪系统在焊接时可保证等离子电弧弧长一致,AVC跟踪速度可设定在为10~500 mm/min范围内,跟踪灵敏度≥±0.2 V.

焊枪摆角装置机构包括与纵向升降装置相连接的固定板、与焊枪相连接的用于带动焊枪摆动的滑轮及摆角限位机构所组成.在管道全位置焊接过程中,当焊接机头焊接到任意位置时焊枪摆角装置可以对焊枪角度进行实时调整,摆角机构的角度调整范围为±15 °.

在焊接过程中以上三个机构通过控制系统而协同工作,保证焊枪始终处于最佳的焊接角度,从而得到更加优质的焊缝.

1.2.4 送丝装置

送丝装置由伺服电机、齿轮传动机构、焊丝盘、送丝轮、送丝管、送丝嘴及送丝架组成,其安装在焊接小车行走机构上随焊枪一起回转,可以在焊接时为焊接熔池填加焊丝.

送丝轮与齿轮传动机构相联接,在伺服电机的驱动下焊丝盘中的焊丝通过送丝轮推送,经过送丝管和送丝嘴送到焊接熔池前部.焊丝可以向前传送和回抽,送丝嘴与等离子枪采用分体设计,可独立手动调整位置与角度,以保证焊丝准确送达到焊接熔池的特定位置.

1.2.5 拖气罩

拖气罩由气罩本体、支架及气管所组成,安装于焊接小车行走机构上并贴紧等离子焊枪枪体.

不仅焊接钛及其合金时高温焊接熔池需要隔绝空气进行保护,当焊接热影响区温度超过300 ℃以上时也需要进行惰性气体保护.拖罩本体由紫铜制成,出气端面加工成与管道相吻合的曲面,其内部安装有气筛和进气铜管,进气铜管与高压气瓶相连接,对处于高温状态下焊接接头的高温区域进行气体保护和冷却.

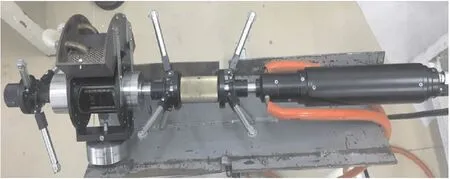

1.3 背面保护及观察装置

背面保护及观察装置由扇形气罩、摄像头、伺服电机、伺服电机减速器、定位装置及伸长杆组成(图3).扇形气罩设在旋转运动装置前端,通过导气管与保护气瓶相连,摄像头与扇形气罩集成在一起,伺服电机及伺服减速机安装于本装置的后部分并通过传动轴与扇形气罩相联接,定位装置位于气罩和减速机之间,传动轴从其中间穿过.伺服电机在控制系统的控制下驱动气罩以给定的速度旋转,并且与焊接时的焊枪运动同步,从而保证对背面焊缝进行可靠的保护,装置的尾端可连接伸长杆,以保证该装置的可达性.

扇形气罩由紫铜加工而成,在中间布置气筛和铜管以保护气体通过铜管而进入罩体空腔内部,气体均匀分布后从气筛流出以保护管道内部焊接接头的高温区域.气筛与气罩柱形表面需保持合适的距离,避免被等离子电弧烧损.

观察装置由自带LED光源的摄像头和液晶显示器组成,与气罩集成于一体.保护气从摄像头背部流通,这可以冷却摄像头从而保护其不受高温影响而损毁.摄像头拍摄的画面实时显示在液晶监视器上,以便对焊前管道内部焊缝的位置定位及对焊接过程中背面焊缝的成形情况进行观察.

图3 背保护装置及摄像头组件Fig.3 Back protection device and camera assembly

1.4 等离子弧焊接设备

等离子弧焊接设备由等离子焊接电源和焊枪组成.等离子焊接电源选用SAFER公司生产的NERTAMATIC-450型焊接电源,其为智能焊接电源,可输出平直流与直流脉冲两种电流波形,可自由设置焊接电流、保护气体流量及占空比等焊接参数.该电源可以储存100套不同的焊接参数,并在工作过程中自动按照序号顺序调用,从而实现焊接过程的自动化.该焊接设备在100%负载率的情况下,焊接电流为5~450 A,能满足20 mm以下材料的焊接工艺需求.

2 控制系统

管道全位置等离子弧焊接设备的控制系统由主控机系统和PLC控制系统组成.主控机系统的功能为参数的管理和程序的编辑,并将程序和参数传输给相应的PLC控制系统.PLC系统可实现对焊接电源的焊接工艺参数的调用,对焊枪的环向运动位置及速度、焊枪摆角量、送丝速度、背保及观察装置的运动速度、拖罩气流量等参数进行控制,对AVC电弧跟踪系统所采集的电弧电压与设定的电弧电压值进行比较处理以保证电弧稳定,对背面保护及观察装置的运动参数进行控制.在控制系统的控制下,机械结构带动焊枪实现了管道全位置等离子弧焊接的自动化.控制系统结构如图4所示.

图4 控制系统结构示意图Fig.4 Schematic diagram of control svstem

控制系统对焊接过程的控制是通过控制柜、无线遥控器和触摸屏来实现的.触摸屏设在控制柜正面,可对各项参数进行程序化编辑并显示由PLC系统反馈回来的各项参数,方便操作者对焊接过程的参数进行记录.为了保证焊缝成形良好,管道全位置焊接工艺参数要根据焊接熔池所处的位置不同而进行分区控制,即每一道焊缝的规范参数在360 °圆周内分为12段,每段的分区范围可以为任意角度范围,每个区间可以单独设定的工艺参数包括焊接电流、焊接速度、等离子气流量、保护气体流量、AVC跟踪电压、摆动宽度及速度、送丝速度,以上焊接工艺参数可全部在触摸屏中输入.

无线遥控器通过信号接收器与控制柜相连,可实现对焊接小车行走机构的远距离控制,具有控制焊接过程的开始与停止、焊前检气、焊接小车运动、背面保护及观察装置运动、焊枪姿态调整及送丝装置运动的功能.在焊接开始前,首先通过无线遥控器控制焊接小车在环形轨道上的回转运动,确定起弧点的位置,然后对焊枪进行横向、纵向以及角度的调节,使焊枪处于合适起弧姿态,再调整合适的焊丝伸出量,以保证焊丝与焊枪之间的配合,最后调整背面保护及保护装置与焊枪的相对位置,保证在焊接过程中二者同步运动,达到在高温区域保护接头的目的.在焊接过程中,无线遥控器也可以对焊接速度、焊枪高度、送丝速度、背面保护及观察装置的运动速度进行即时调整,从而保证焊接质量.

管道全位置等离子弧自动焊接设备的所有电机全部采用伺服电机,配合PLC控制系统,在实际使用中自动化程度高,操作简单方便,便于现场使用.

3 焊接工艺试验

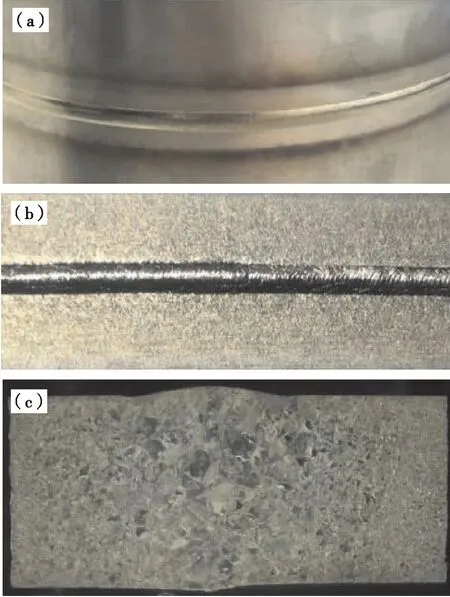

使用本焊接设备进行了直径219 mm×8.8 mm的TA2管I型坡口、不填丝的对接试验,并选取焊接试样进行分析.图5为焊缝成形形貌图.从图5(a)和图5(b)可以看出:采用全位置等离子弧自动焊接工艺可以一次焊透厚度为8.8 mm的钛管道,而且焊缝外形美观、成型良好;热影响区附近钛合金氧化后所产生的蓝色区域较小,表明正面与背面气体保护良好.从图5(c)焊缝截面宏观金相照片可以看出,在合适的全位置等离子弧焊接工艺条件下,焊缝无气孔,不存在未焊透、未熔合和焊瘤等焊接缺陷.

全位置TIG及MAG自动焊设备,每层焊缝厚度很难超过2.5 mm,焊接速度与等离子弧焊接速度基本一致,所以管道全位置等离子弧自动焊接设备的焊接效率远高于传统的全位置焊接设备.

图5 焊缝成形情况(a)外部焊缝;(b )内部焊缝;(c )截面宏观金相Fig.5 Weld forming situation(a)external weld joint;(b)internal weld joint;(c)macro-metallographic section

4 结 论

(1)本设备机械结构设计合理,可以实现管道全位置等离子弧焊接.

(2)气体保护装置可保护处于高温状态的焊接接头,防止焊缝氧化等不利于焊缝成形的影响因素产生.背面观察装置可以保证背面保护罩的焊前定位及焊后焊缝成形情况的观察.

(3)本焊接系统使用了分区控制技术,可实现在360 °圆周内任意角度分区;焊枪摆角调整技术和电弧AVC控制技术的实施,保证了管道全位置等离子弧优质焊接的实现.

(4)试验结果表明:焊缝一次焊透,成形良好且无气孔,不存在未焊透、未熔合和焊瘤等焊接缺陷;正面与背面气体保护良好,热影响区无氧化的现象.表明,管道全位置等离子弧焊接系统可实现高效优质焊接.

[1] 徐鸿宾.不能旋转管道焊缝焊接的一种方法[J].焊接技术,2003,32(5):68-68.

[2] 徐祥久,张宇,黄超,等.大口径厚壁钢管全位置窄间隙热丝TIG焊技术[J].机械制造文摘:焊接分册,2016(4):24-27.

[3] 王建军.长输油气管道全位置自动焊接技术探索[J].炼油技术与工程,2011,41(6):44-46.

[4] 朱加雷,焦向东,罗雨,等. 海洋油气管道铺设全自动焊接技术研究现状[J].现代焊接,2013(6):8-11.

[5] 冷小冰,张瑞华,王海涛,等.A-TIG焊在核电管道全位置焊接中的应用[J].电焊机,2009,39(8):14-16.

[6] 岳建锋,李亮玉,姜旭东,等.全位置MAG焊缝成形控制技术及研究进展[J].中国机械工程,2012,23(10):126-129.

Pipingfullpositionplasmaarcautomaticweldingequipment

GUO Chunfu1,LIU Boyan1,2,SUN Weiqiang1,2,LI Su1,LIU Dan1

1.GuangdongProvincialKeyLaboratoryofAdvancedWeldingTechnology,GuangdongWeldingInstitute(China-UkaineE.O.PatonInstituteofWelding),Guangzhou510650,China;2.SchoolofMaterialScienceandEngineering,ShenyangUniversityofTechnology,Shenyang110870,China.

The newly developed plasma arc welding equipment for full position welding of pipelines is introduced. The equipment has the advantages of high degree of automation,stable work,easy operation and convenient for use on site, etc. It can be used for pipe welding of titanium, nickel and its alloys, stainless steel and other materials. The results of the welding process test show that:this equipment has high welding efficiency,good heat-affected zone of welding,good weld formation,weld formation at all locations basically the same.

pipeline;full-position welding;plasma arc;welding process;automation

2017-12-04

广东省科学院项目 (2016GDASPT-0311);广东省省级科技计划项目(2015B050502008)

郭春富(1971-),男,辽宁阜新人,本科,高级工程师.

1673-9981(2017)04-0251-05

TG439.5

A