赤泥还原焙烧磁选回收铁的试验研究

2018-01-06赵玉莲何瑞明桂亚军吴雷斌

赵玉莲,刘 敬,何瑞明,桂亚军,吴雷斌

山西省地质调查院,山西 太原030001

赤泥还原焙烧磁选回收铁的试验研究

赵玉莲,刘 敬,何瑞明,桂亚军,吴雷斌

山西省地质调查院,山西 太原030001

针对赤泥普遍含铁低、有价元素稀土和钪含量较高的特点,采用还原焙烧磁选工艺对原平某地铝土矿赤泥进行回收铁的试验,研究了温度、时间、还原剂用量、添加剂、磨矿细度及场强对铁精矿品位和回收率的影响.结果表明:在焙烧温度1160 ℃、还原时间70 min及赤泥∶焦炭∶氟化钙含量为100∶8∶8、磨矿细度-0.045 mm占97%、磁场强度为300 mT的条件下,所得铁精矿品位63.71%、回收率83.36%,精矿中钪损失率为8.63%、RE损失率为9.55%;磁选尾渣可作为分选稀土的原料,尾渣中含铁2.56%,有利于钪和稀土的分离.

低铁赤泥;还原焙烧;铁精矿;磁选

赤泥是氧化铝生产过程中主要的固体废弃物,含有铁、铝、硅、钙、钪、稀土等有价成分,因此综合开发利用尾矿资源成为当前急待解决的问题.

试验原料为中电投山西铝业有限责任公司下属Al2O3生产企业产生的赤泥,该赤泥特点是铁含量低、稀土和钪含量较高.由于稀土和钪的附加值高,因此该赤泥具有潜在的经济价值.回收赤泥中钪时,铁的存在会直接影响钪的浸出及萃取,优先分离铁有利于后续钪与稀土的提纯.由于赤泥成分的复杂性,采用常规选矿方法回收赤泥中的铁效果不好,本研究采用还原焙烧磁选工艺回收铝土矿赤泥中的铁.为找到回收赤泥中铁的有效方法,提供了非常重要的依据.

1 试验原料及研究方法

1.1 试验原料

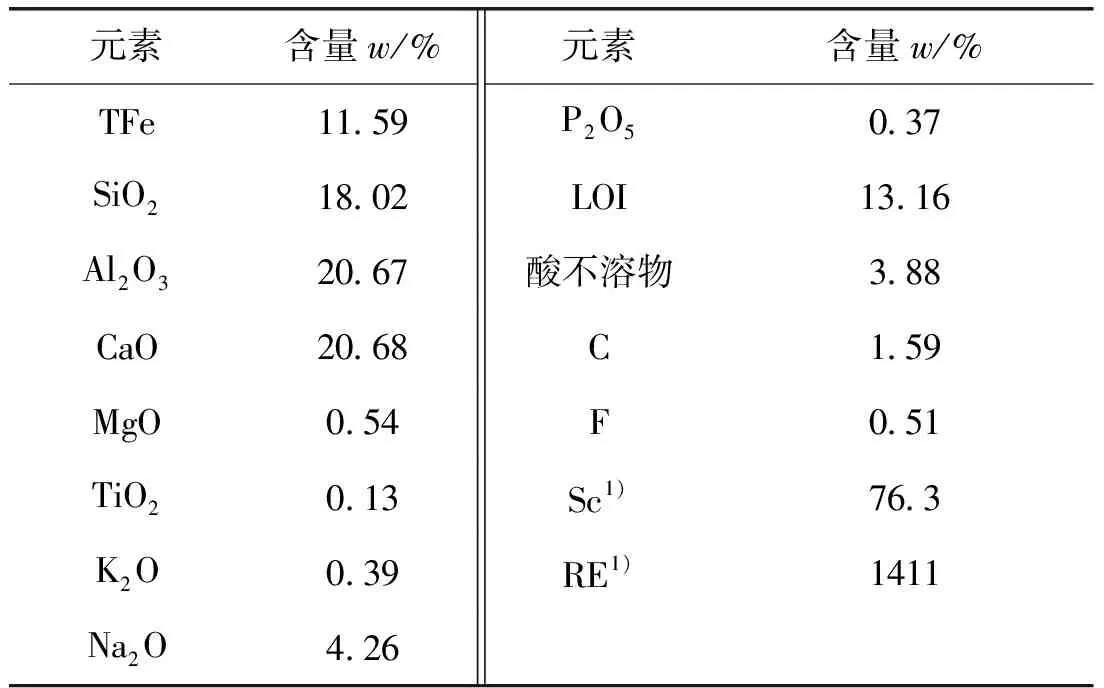

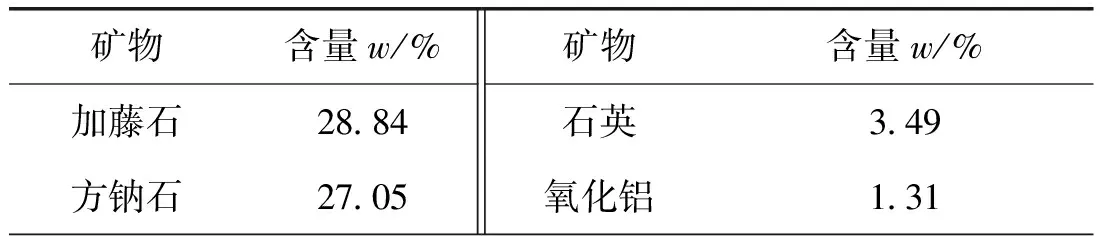

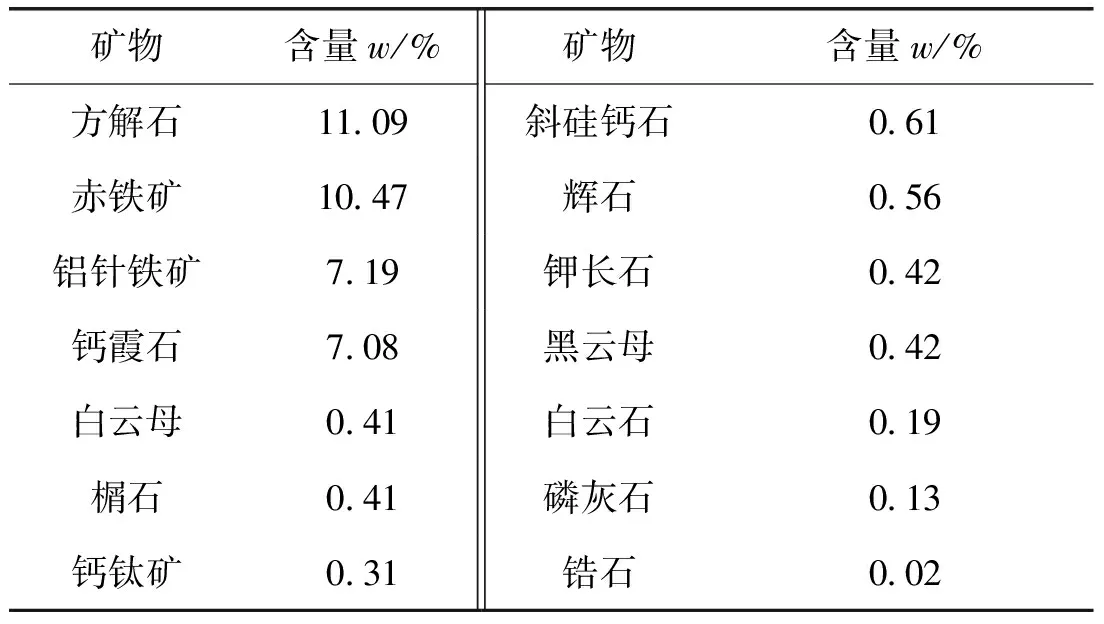

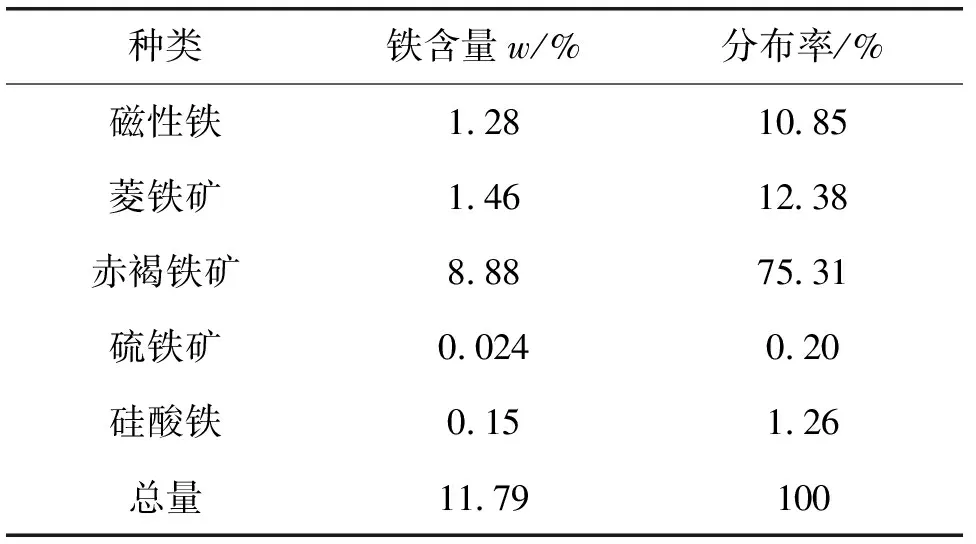

试验原料采至中电投山西铝业生产企业,赤泥化学成分分析(质量分数)、XRD分析、铁物相分析及铁矿物嵌布粒度分布分别列于表1~表4.

表1 赤泥的主要化学成分

注:1)Sc和RE含量g/t

表2 赤泥中主要矿物含量

续表2

表3 赤泥铁物相分析

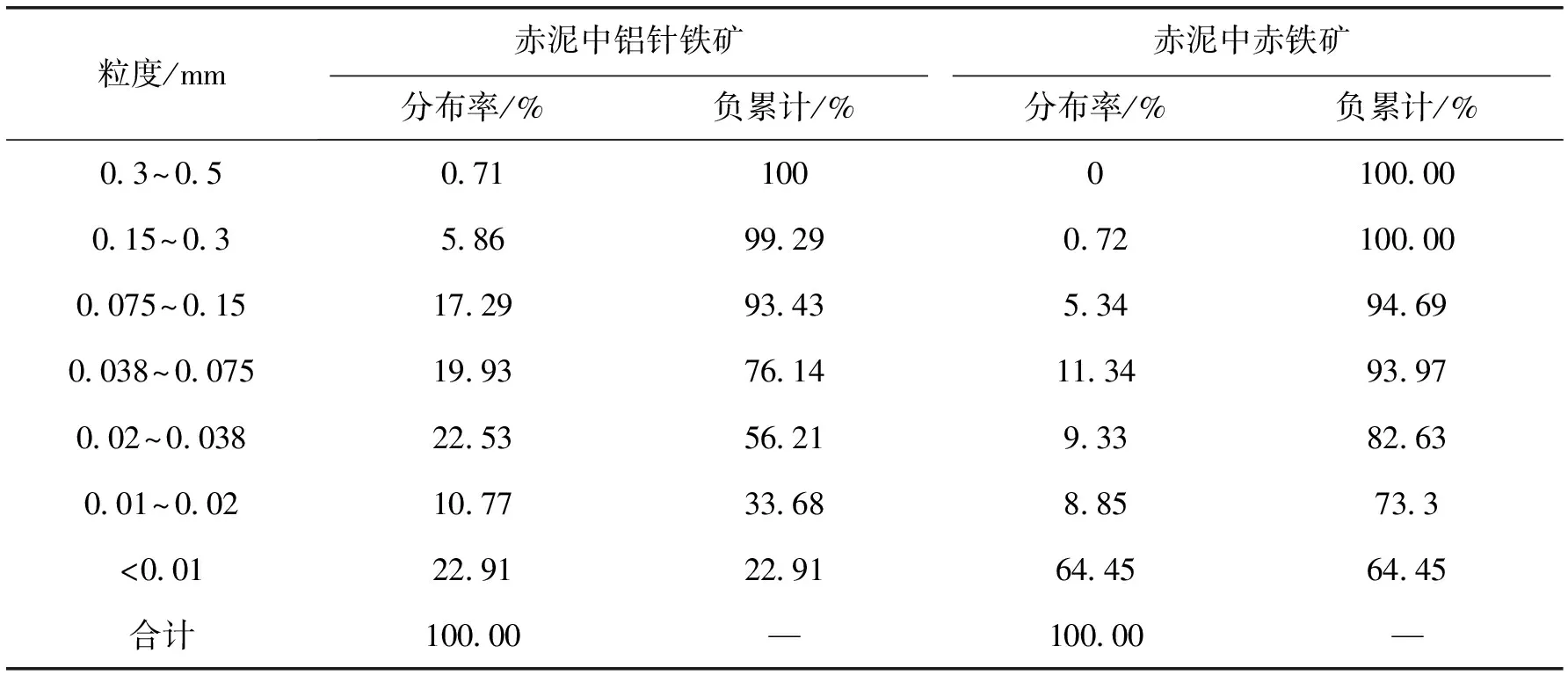

表4 赤泥主要矿物嵌布粒度分布

由表1~表4可知:赤泥中全铁品位含量较低,仅为11.59%;赤泥中铁矿物有铝针铁矿和赤铁矿,脉石矿物主要有加藤石、方钠石、方解石和钙霞石等;铁矿物嵌布粒度很细,其中赤铁矿中粒度小于0.01 mm的铁矿物占到64.45%,铝针铁矿占到22.91%,含铁矿物在粒度小于0.01 mm的粒级中约占48%.

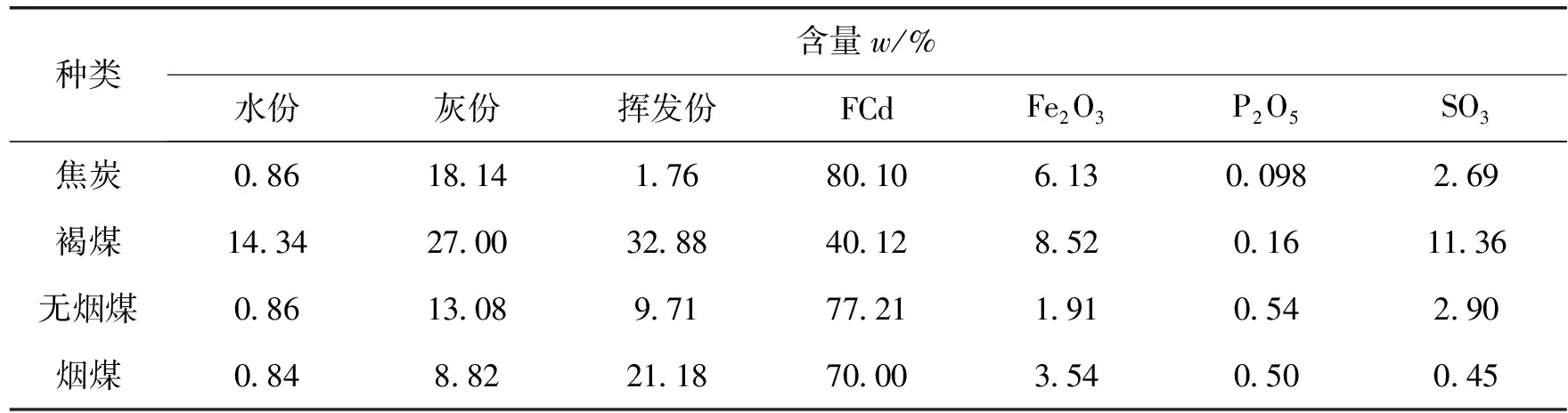

在还原焙烧试验中所用的还原剂分别为焦炭、褐煤、烟煤、无烟煤,它们的工业分析及化学成分列于表5,其中水份为分析基含量,灰份、挥发份、固定碳为干基含量.还原焙烧试验中所用的添加剂分别为CaF2,Na2SO4和Na2CO3,添加剂的纯度均为分析纯(AR).

表5 还原剂工业分析及主要成分分析

1.2 研究方法

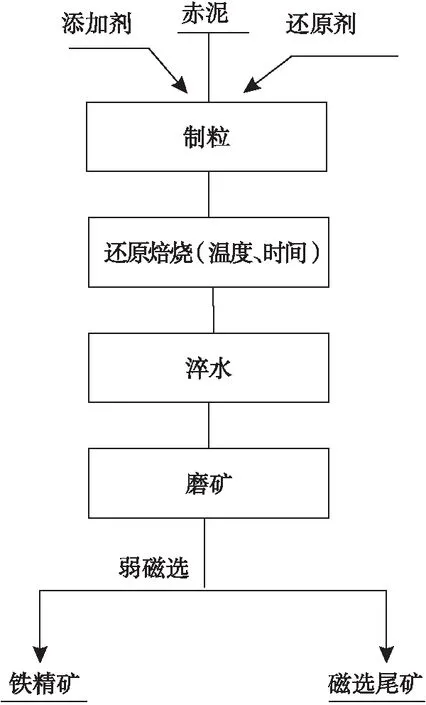

将赤泥、还原剂、添加剂按一定比例混合均匀后,置刚玉坩埚于马佛炉内,按试验设计的温度、时间进行还原焙烧.还原后的物料经水淬、烘干后磨矿,然后进入磁选分离作业,图1为还原焙烧试验流程示意图.

图1 还原焙烧磁选原则流程图Fig.1 The roasted magnetic separation flow sheet

主要试验仪器:SRJX-8-13箱式电阻炉、XMZ1-63型锥形球磨机、RK/CXG-Ф50磁选管、GZX-9240MBE电热鼓风干燥箱、XCRS-74鼓型湿法弱磁选机和XMQ-67型240×90锥形球磨机.

2 还原焙烧磁选试验

还原焙烧磁选工艺包括还原焙烧和磁选两个步骤.还原焙烧就是在还原过程中通过加入还原剂和添加剂,将赤泥中的非磁性铁还原成具有磁性的含铁矿物,然后将焙烧后的含铁矿物通过磁选进行分离,达到从赤泥中富集回收铁的目的,还原焙烧对整个试验的成功与否起到极其关键的作用.

2.1 还原焙烧

还原焙烧试验考察了焙烧温度、还原时间、添加剂及还原剂的用量和种类的影响.

2.1.1 焙烧温度

在还原过程中焙烧温度是主要影响因素,焙烧温度和还原气氛不同,焙烧产物也不同,因而还原效果不同,所以焙烧试验先从考察焙烧温度开始.

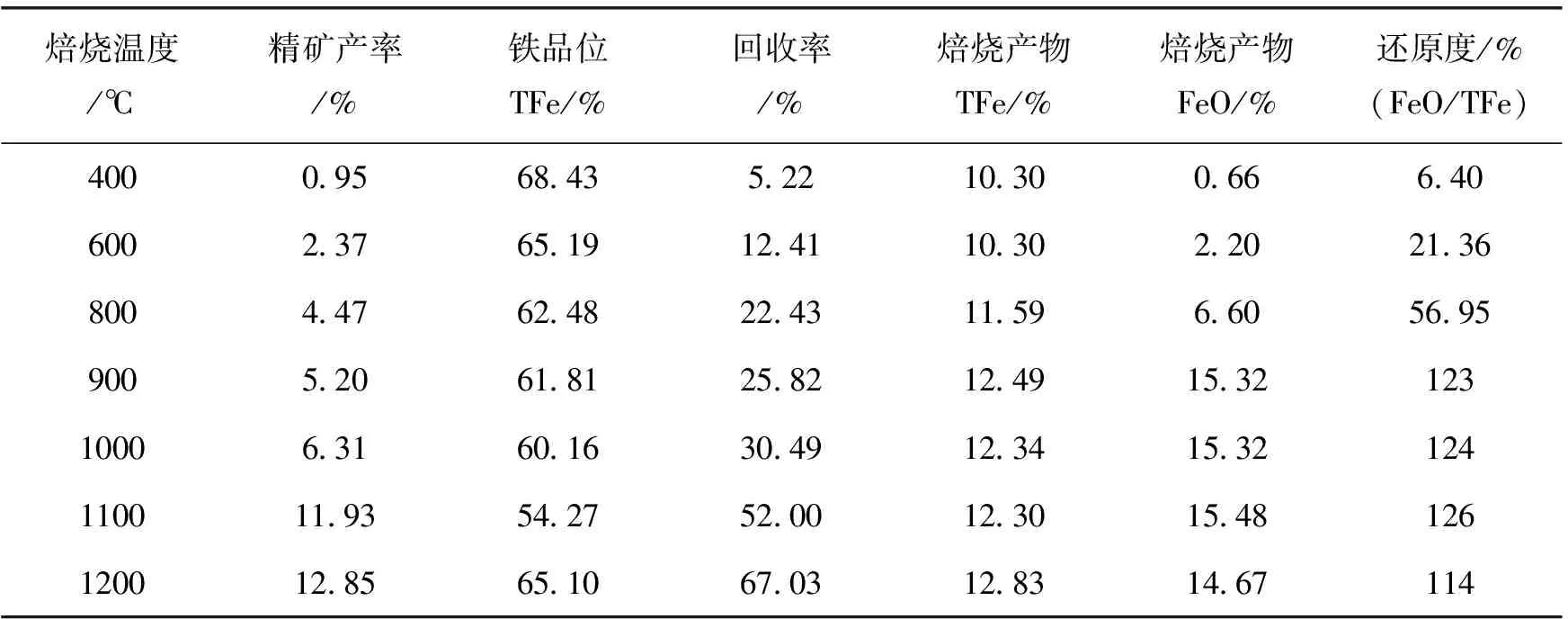

在赤泥∶还原剂(焦炭)的比例为10∶2、还原时间为2 h的条件下,考察焙烧温度对还原效果的影响.赤泥中铁计算含量为12.44%,试验结果列于表6.

表6 焙烧温度试验结果

从理论方面来看[1-3],铁氧化还原热力学反应分为三个区,温度t<920 ℃的区域为Fe3O4存在的稳定区,920 ℃

综合分析认为,当焙烧温度达到1100 ℃,碳化反应主要产物为CO,此时能保证足够的还原气氛,另外还原过程中加入添加剂,在1100 ℃的温度下添加剂开始逐渐发挥其作用,能改善还原焙烧效果,还原焙烧温度越高越有利于还原焙烧的进行,所以分别在焙烧温度1100 ℃和1200 ℃下进行还原剂(焦炭)和添加剂用量的试验.

2.1.2 还原时间

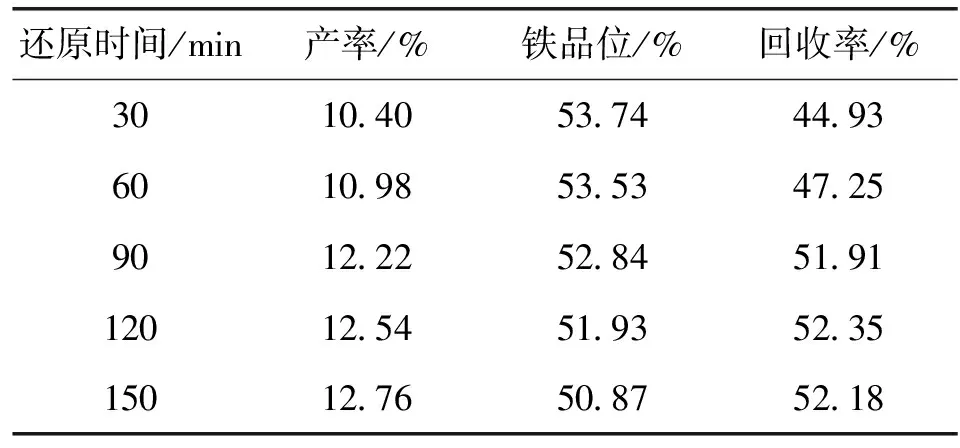

在赤泥∶还原剂(焦炭)的比例为10∶2、焙烧温度1100 ℃的条件下,考察还原时间对还原效果的影响.赤泥中铁计算品位为12.45%,试验结果列于表7.

表7 还原时间试验结果

由表7可知:当还原时间从30 min延长到90 min时,随着时间的延长,铁回收率增加比较明显;当焙烧时间延长到120 min时,铁回收率基本不变,继续延长焙烧时间回收率还略有下降.这是因为在还原反应的初始阶段,CO浓度较高,还原气氛很强,故反应进行的较为激烈,该阶段焙烧还原效果明显,当反应进行到一定时间后,由于还原剂被消耗了一部分,碳的气化反应速度减慢,还原物料内部及炉腔内的CO浓度降低,继续延长时间,焙烧效果会略有下降,此外还原时间过长,也会降低生产效率,增加能耗.从试验结果看,还原时间不是主要影响因素,综合考虑还原时间暂定为2 h.

2.1.3 还原剂用量

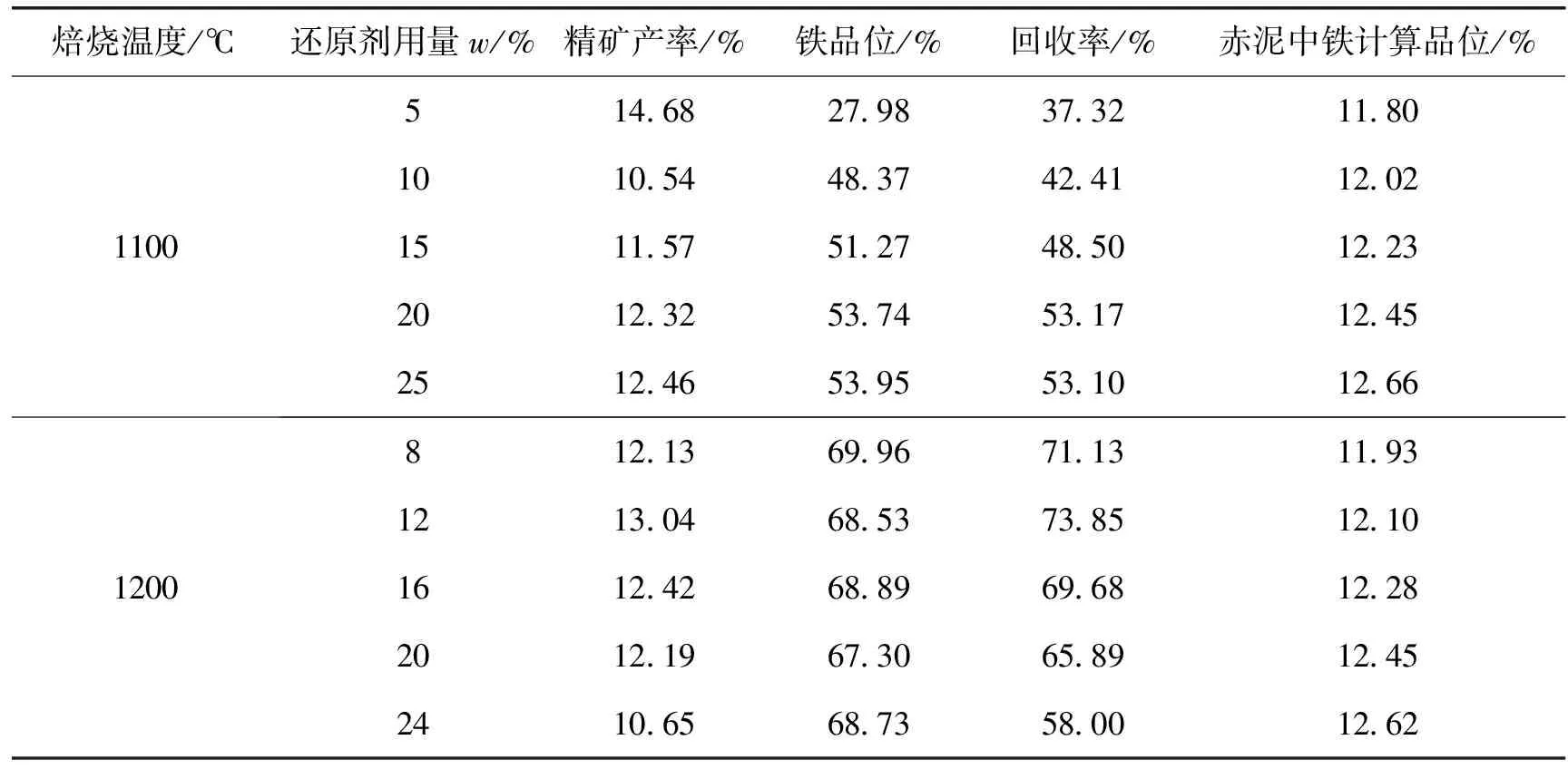

分别控制焙烧温度为1100 ℃和1200 ℃,还原时间为2 h,考察还原剂用量对还原效果的影响,试验结果列于表8.

表8 还原剂(焦炭)用量试验结果

由表8可知:当温度为1100 ℃时,随着还原剂用量的增加,精矿的产率、铁品位及铁回收率均提高,但当还原剂用量超过20%后,精矿回收率略有下降;当温度为1200 ℃时,还原剂用量为8%时,可获得品位69.96%、回收率71.13%的铁精矿指标,继续增加还原剂用量,精矿回收率明显降低.由此可知,提高温度有利于还原剂用量的降低.这是因为温度越高,碳化反应越剧烈,即使还原剂用量较低,仍可在短时间内保证焙烧所需的还原气氛,从而达到较好的还原效果.

综合考虑,当焙烧温度为1100 ℃时还原剂用量占20%为宜,当温度1200 ℃时还原剂用量占8%为宜.

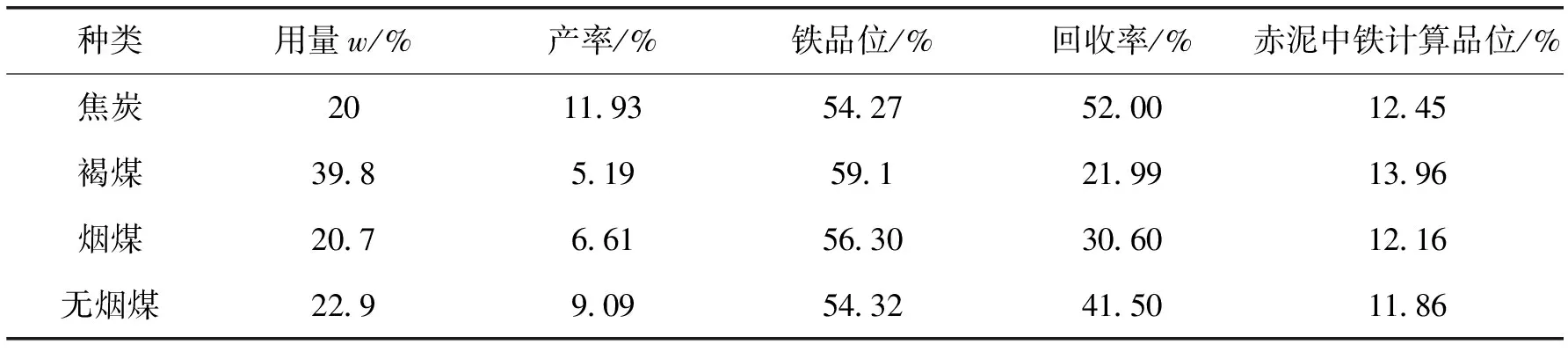

2.1.4 还原剂种类

控制焙烧温度1100 ℃,还原时间2 h,分别选择褐煤、烟煤、无烟煤、焦炭等不同煤种,考察还原剂种类对还原效果的影响.还原剂用量是在参照焦炭作还原剂时最佳用量条件下,用其固定碳总量进行换算而来.试验结果列于表9.

表9 还原剂种类试验结果

由表9可知,还原剂种类不同还原焙烧效果也不同.当焦炭作还原剂时,铁精矿品位和回收率都较高,所以认为焦炭作还原剂较合适.另外,不同还原剂中的水分、灰分、挥发份和固定碳都有不同,其中焦炭的水分最低、固定碳含量最高,S和P元素含量也较低,所以焦炭是良好的还原剂.

2.1.5 添加剂种类及条件考察

赤泥中除了含有Fe2O3外还含有Al2O3,SiO2和CaO等,在高温还原气氛下,赤泥还原焙烧过程中FeO易与这些铝、硅化合物间发生固相反应而生成一些复杂的化合物,从而降低了FeO的还原活度,影响还原焙烧效果.通过添加碱金属化合物的方式,可使得铝硅化合物优先与添加剂发生反应,从而阻碍了铝、硅与FeO的结合,使铁矿物充分与还原剂结合,相应提高了FeO还原活度,从而改善还原焙烧效果.

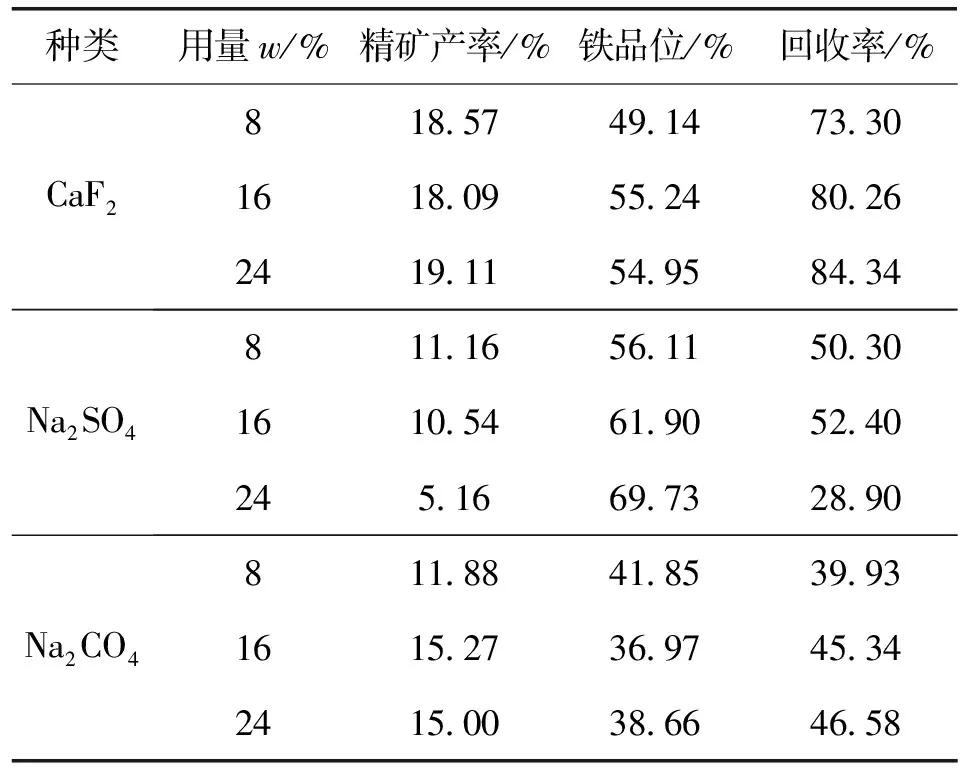

在焙烧温度1100 ℃、还原时间2 h及赤泥与还原剂用量比为10∶2的条件下,分别加入添加剂CaF2,Na2SO4和Na2CO3,进行添加剂种类对还原焙烧效果的影响试验.赤泥中铁计算品位为12.45%,试验结果列于表10.

由表10可知,在还原焙烧过程中添加CaF2和Na2SO4,均能明显改善还原焙烧效果.与不加添加剂相比,添加CaF2后铁精矿回收率明显提高,而添加Na2SO4后铁精矿品位提高显著,加入Na2CO3后作用不明显.单从试验结果分析,CaF2和Na2SO4的混合添加,可能更利于改善还原焙烧效果,但是考虑赤泥是一种综合利用资源,如果添加剂种类多、用量多,不利于其它有价成分的回收,同时又会产生新的废弃物.结合试验的目的,尽量提高铁的回收率,降低磁选尾渣中铁含量,所以选择单一CaF2作添加剂更合适.

表10 添加剂种类试验结果

由于焙烧温度不同,添加剂在其中作用大小也不同.当焙烧温度分别为1200 ℃和1100 ℃、还原时间分别为1 h和2 h、焦炭用量分别为赤泥的8%和20%时,进行了添加剂CaF2用量分别为赤泥的8%~24%的用量试验.1100 ℃时赤泥中铁计算品位为12.45%,1200 ℃时赤泥中铁计算品位为11.93%,试验结果列于表11.

表11 添加剂条件对比试验结果

从表11可以看出,当温度为1200 ℃时,随着CaF2用量的增加,铁精矿品位降低,回收率增加,在保证还原效果的同时,应尽可能的减少添加剂的用量.综合考虑,选择温度1200 ℃,添加剂用量占赤泥8%的条件较合适,此时铁精矿品位和回收率都较高,而添加剂和还原剂用量最少.

2.1.6 还原焙烧最终工艺条件的确定

通过铁氧化物还原反应的动力学和碳气化反应的热力学分析可知,当焙烧温度t>1154 ℃的区域是Fe存在的稳定区域,同时该温度下焦炭气化反应的主要产物为CO.从条件试验结果看出,适当提高还原温度可以降低还原剂及添加剂的用量,因此在还原焙烧过程中温度是最主要的影响因素,提高温度有利于还原焙烧的进行,但温度的提高同时也会增加了焙烧成本,考虑到尽量降低焙烧成本,所以最终确定焙烧温度1160 ℃.当焙烧温度达到1160 ℃时,既能保证足够的还原气氛,也有助于添加剂作用的充分发挥,同时也是单质Fe存在的稳定区域,从而有利于还原焙烧效果的提升.所以认为还原焙烧的最终适宜条件为焙烧温度1160 ℃、还原时间70 min、赤泥∶焦炭∶添加剂用量比例为100∶8∶8.

2.2 磁选试验

在还原焙烧最终适宜试验条件下,通过对赤泥焙烧物进行磨矿细度及磁场强度考察,确定焙烧磁选可能达到的选别指标.

2.2.1 磨矿细度

磨矿细度对选矿来说非常重要,过细和过粗的磨矿细度均不利于选矿指标的提升.在试验场强为250 mT时进行磨矿细度试验.赤泥中铁计算品位为11.93%,试验结果列于表12.

表12 磨矿细度试验结果

在1160 ℃的温度下,反应属于深度还原反应,铁主要是被还原成单质铁,由于赤泥中铁品位低且铁矿物粒度很细,所以焙烧后的铁颗粒虽有所聚集长大,但粒度仍然很细,从而会影响铁精矿品位和回收率的提高.由表12可知:在较粗的粒度下,赤泥中被还原的铁得到了较好的回收,随着磨矿细度的增加,铁的单体解离度也在增加,因此精矿品位也在增加,但精矿回收率变化不大;当磨矿细度从-0.045 mm占94%提高到-0.037 mm占到95%时,铁精矿品位从60.94%增加到74.68%,虽然精矿品位增加幅度较大,但回收率却从80.6%降到77.12%.从选矿成本考虑,磨矿费用是选矿成本增加的主要来源,当磨矿细度从-0.045 mm占94%增加到-0.037 mm 占到95%,会极大地增加磨矿费用,综合分析考虑,当磨矿细度-0.045mm占97%时,铁精矿品位及回收率均较高,所以选择适宜的磨矿细度为-0.045 mm占97%.

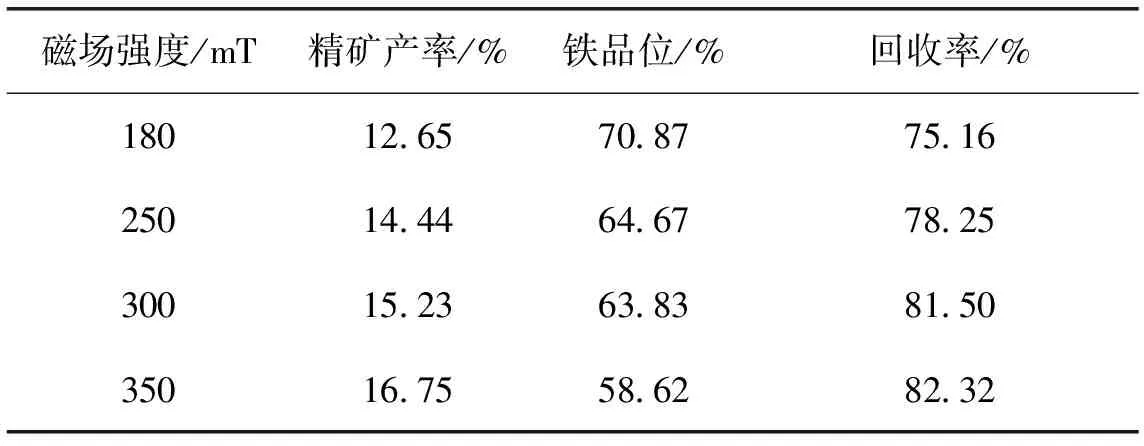

2.2.2 磁场强度

在磨矿细度-0.045 mm占97%的条件下,进行场强试验,试验结果列于表13.由表13可知,随着磁场强度的增加,更多铁矿物连生体进入精矿中,导致精矿品位降低,但精矿回收率随着磁场强度增加而略有增加.综合考虑,选择场强300 mT较为合适,此时铁精矿品位为63.83%、回收率为81.50%.

表13 磁场强度试验结果

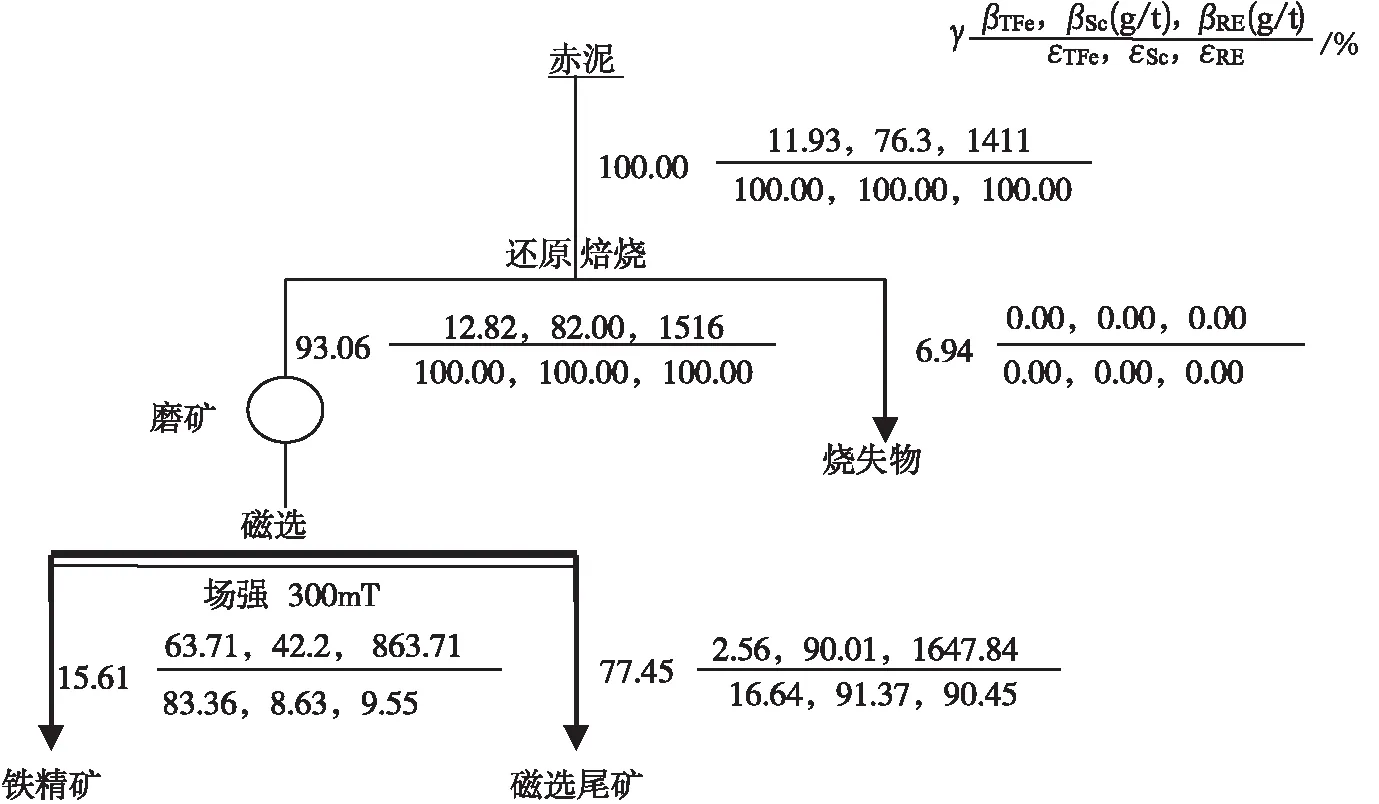

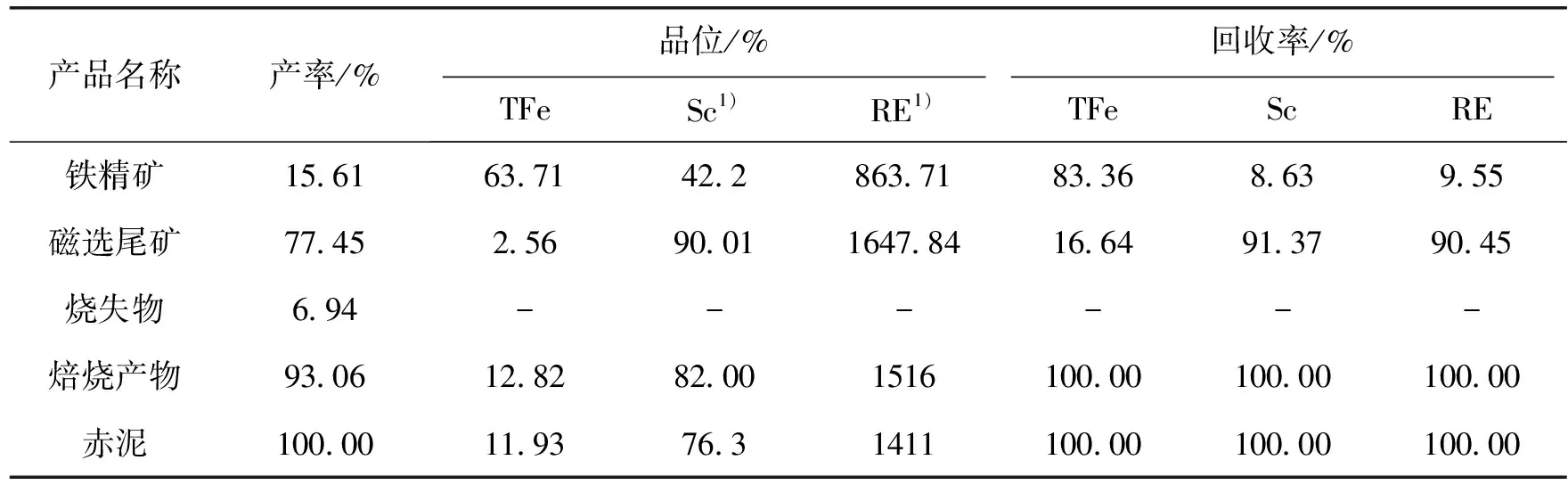

2.3 综合试验

在还原焙烧磁选最终工艺条件下,进行了综合条件试验,其工艺条件为:焙烧温度1160 ℃、还原时间70 min、赤泥∶焦炭∶CaF2用量为100∶8∶8及磨矿细度-0.045 mm占97%、磁场强度300 mT.图2为焙烧磁选数质量流程图,试验结果分别列于表14和表15.

由表14和表15可知,赤泥经还原焙烧磁选后,可获含铁63.71%、回收率83.36%的铁精矿指标,精矿中有害元素S和P含量很低,以及Sc和RE的损失率分别为8.63%和9.55%.高炉炼铁精矿品位要求大于56%,该精矿可用于高炉炼铁.磁选尾矿含铁2.55%,磁选尾矿可作为钪和稀土分选试验的原料.

图2 焙烧磁选试验数质量流程图Fig.2 Roasted magnetic separation test mass fraction flowsheet

表14 综合试验结果

注:1)Sc和Re品位g/t

表15 铁精矿多元素分析结果

注:1)Sc和Re含量g/t

3 结 论

(1)试验所用赤泥含铁低,Sc和RE含量较高,含铁矿物主要为赤铁矿和铝针铁矿,含铁矿物粒级小于0.01 mm的约占48%,采用常规的选矿方法难以分离其中的含铁矿物.试验研究表明,采用还原焙烧磁选回收赤泥中的铁在技术上可行,这不仅解决了氧化铝厂赤泥对环境的污染,而且为赤泥的综合利用开辟了一条新途径.

(2)在还原焙烧过程中,温度是影响还原焙烧最主要的因素,温度的提高有利于还原过程的进行.提高还原温度,既可保证充足的还原气氛,减少还原剂的用量,也有利于添加剂CaF2作用的充分发挥,但是还原温度的提高同时也会增加了焙烧成本.

(3)还原焙烧磁选工艺最佳条件:还原温度1160 ℃,焙烧时间70 min,赤泥∶还原剂∶CaF2质量比为100∶8∶8,磨矿细度-0.045 mm占97%,磁场强度300 mT.在最佳工艺条件下所得铁精矿品位63.71%、回收率83.36%,精矿中Sc和RE损失率分别为8.63%和9.55%,磁选尾矿可作为分选Sc和RE的原料.

[1] 高鹏,韩跃新.白云鄂博氧化矿石深度还原物料分选试验研究[J].东北大学学报:自然科学版,2010,31(6):886-886.

[2] 刘述仁.还原焙烧-磁选法回收拜耳法赤泥中铁的研究[D].昆明:昆明理工大学,2014:37-45.

[3] 庄锦强.高铁氧化铝赤泥中铁回收技术研究[J].中国有色冶金,2014(4):32-35.

Thestudyonreductionroastingandmagneticseparationofredmud

ZHAO Yulian,LIU Jing,HE Ruiming,GUI Yajun,WU Leibin

ShanxiGeologicalSurvey,Taiyuan030001,China

In view of the low iron content in common red mud and the high contents of rare earth and scandium in valuable elements, the recovery of iron from red mud in Yuanping bauxite mine was carried

out by reduction roasting and magnetic separation process. The effects of temperature,time,the amount of reducing agent,ground and field strength to the iron concentrate grade and recovery was investigated. The result shows that iron concentrate grade is 63.71%,iron recovery of 83.36%,scandium loss rate of 8.63% in concentrate, and tailings of magnetic separation that contains 2.56% iron could be used as the resource of rare earth separation,under the environment of the calcination temperature of 1160℃,70-minute restore time,content ratio of 100∶8∶8 among red mud,coke and calcium fluoride,97% of -0.045mm grinding fineness and magnetic intensities of 300 mT. All of those is beneficial for the separation of scandium and rare earth.

low iron red mud;reduction roasting;iron concentrate powder;magnetic separation

2017-10-30

1673-9981(2017)04-0256-09

TD92

A