酸性尾矿水回用于全流程的铜硫选矿新技术研究*

2018-01-06周晓彤邓丽红付广钦关通陈远林李天光

周晓彤,邓丽红,付广钦,关通,陈远林,李天光

广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发与综合利用重点实验室,广州 广东510650

酸性尾矿水回用于全流程的铜硫选矿新技术研究*

周晓彤,邓丽红,付广钦,关 通,陈远林,李天光

广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发与综合利用重点实验室,广州 广东510650

广东某铜硫矿原矿矿石组成复杂、含硫高,黄铁矿和磁黄铁矿含量高于40%,露天采矿导致矿石表面氧化程度较高,极易酸化,尾矿水pH<3.酸性尾矿水回用于全流程,造成铜硫选矿指标偏低,铜精矿Cu品位低于18%,回收率低于70%.针对这一难题,研究出非碱性铜浮选新技术,2016年9月至2017年5月采用新技术后,对平均品位Cu 0.69%、S 18.48%的原矿,获得累计实际生产指标如下:铜精矿Cu品位18.22%,铜回收率81.94%;硫精矿S品位43.99%,硫回收率50.63%;磁硫精矿品位S 29.43%、Fe 41.36%,硫回收率34.93%;总硫回收率85.56%.

黄铜矿;尾矿水;回用;工艺

广东某铜硫矿原矿矿石组成复杂,含硫高(w(S)>18%),黄铜矿与黄铁矿、磁黄铁矿以及脉石矿物致密共生,且采用露天采矿方式,矿石氧化程度高,极易酸化,造成尾矿水pH<3.高酸尾矿水回用于生产流程,使铜硫浮选难度较大,影响选矿指标.长期以来,该矿2400 t/d选矿厂的铜精矿Cu品位低于18%,回收率低于70%.2015年生产指标:原矿品位Cu 0.708%、S 19.96%,铜精矿Cu品位17.49%、铜回收率62.27%,硫精矿S品位42.55%、硫回收率42.28%,磁硫精矿S品位31.76%、硫回收率34.81%,总硫回收率77.09%.为了解决这一技术难题,开展酸性尾矿水回用于全流程的铜硫选矿新技术研究.

1 矿石特性

原矿矿石组成复杂,原矿品位Cu 0.5%~0.70%、S 16%~23%.铜矿物主要是黄铜矿,其次有少量至微量铜蓝、斑铜矿和黝铜矿;硫化矿主要是黄铁矿和磁黄铁矿,总含量达40%以上,其次有少量至微量闪锌矿、方铅矿及微量毒砂等.脉石矿物主要为云母、石英,其次是长石、绿泥石、石榴石、透闪石、方解石和绿帘石等.黄铜矿与黄铁矿、磁黄铁矿以及脉石矿物致密共生.在磨矿细度为70%-0.074mm时,黄铜矿解离度约92%左右.

磁黄铁矿(Fe1-xS)分为六方晶系和单斜晶系两种晶体结构形式.单斜磁黄铁矿富硫贫铁,具有易磁、易浮特性;六方磁黄铁矿具有顺磁性,可浮性随含硫量变化而变化,具有上浮率参差不齐的特性[1].

该矿山为露天采矿方式,磁黄铁矿在空气中会发生(1)~(4)氧化反应.由于磁黄铁矿、黄铁矿等硫化矿表面易氧化和酸化,造成尾矿水pH<3.

(1-x)Fe2++SO42-+2xH+

(1)

(2)

(3)

(9-3x)Fe2++SO42-+8H+

(4)

2 问题与讨论

2015年该选矿厂原矿平均品位为Cu 0.708%、S19.96%,累计生产指标为铜精矿Cu品位17.49%、铜回收率62.27%,硫精矿S品位42.55%、磁硫精矿S品位 31.76%,总硫回收率77.09%.

为了提高该选矿厂的技术指标,在原矿和浮选条件较稳定的条件下,对现场工艺流程进行了考察,选矿厂原铜硫生产工艺如图1所示.原矿经磨矿(磨矿细度60%~65%-0.075mm)后,先采用高碱抑硫的浮铜工艺进行铜浮选,得到铜精矿;选铜尾矿经硫酸活化后进行硫浮选,得到硫精矿;对选硫尾矿采用滚筒式磁选机进行磁选,得到磁硫精矿;精矿溢流水和尾矿合并进入尾矿库自然沉降,沉降后尾矿水(pH 3~5)返回生产流程,作为磨矿和各作业生产用水.考察阶段的生产指标:原矿品位为Cu 0.67%、S 20.70%,获得铜精矿Cu品位23.28%、铜回收率71.93%,硫精矿S品位46.92%、磁硫精矿S品位30.55%,总硫回收率76.42%.

图1 原铜硫生产工艺的原则流程Fig.1 The original principle processing flow of copper and sulfur beneficiation

针对选矿厂在原矿磨矿细度与单体解离度、铜浮选工艺参数以及尾矿水回用pH值等方面存在的问题,分别进行分析和讨论.

2.1 黄铜矿磨矿细度与单体解离度

将选矿厂原生产工艺流程的查定结果列于表1.由表1可知,原矿磨矿细度较粗,+0.10mm粒级黄铜矿解离度较低,仅为56.16%.

表1 流程中铜分布率和黄铜矿单体解离度的查定结果

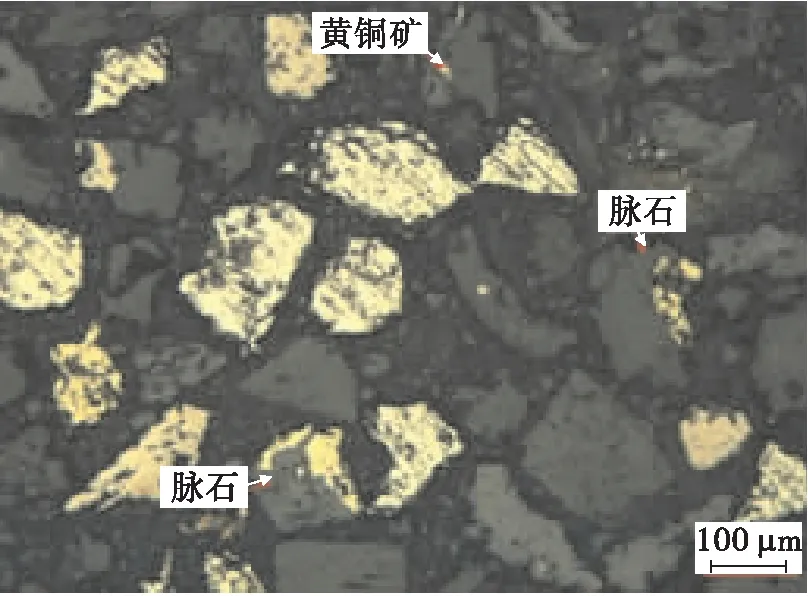

原矿的反光显微镜照片如图2、图3所示.原矿+0.10mm粒级中,黄铜矿单体解离度为56.16%,而黄铜矿与脉石的连生率为33.93%,与磁黄铁矿的连生率为7.49%,与黄铁矿的连生率为1.90%,与闪锌矿等的连生率为0.53%(图2).原矿-0.10+0.074mm粒级中,黄铜矿单体解离度为74.70%,而黄铜矿与脉石的连生率为18.20%,与磁黄铁矿的连生率为5.05%,与黄铁矿的连生率为1.02%,与闪锌矿的连生率为1.03%(图3).

由以上分析可知,原矿和铜尾矿在+0.074mm粒级铜连生体较多,其中与脉石连生为主.铜尾矿中损失于+0.074mm粒级的铜占60%以上,铜单体解离度偏低.由此可见,提高原矿磨矿细度是提高选矿指标的关键因素之一.

2.2 铜浮选工艺参数

从表1可知,铜尾矿+0.074mm粒级的黄铜矿单体解离度大于50%,尾矿铜品位较高.说明黄铜矿单体未能有效上浮,是导致铜回收率较低的主要原因之一.

图2原矿+0.10 mm粒级的反光显微镜照片

Fig.2Reflection microscope photograph of +0.10 mm raw ore

图3原矿-0.10+0.074mm粒级的反光显微镜照片

Fig.3Reflection microscope photograph of -0.10 +0.074 mm raw ore

原铜浮选作业是采用强碱抑硫浮铜工艺,pH值8~12,波动范围较大,石灰用量较大(约10 kg/t).石灰不但强烈抑制黄铁矿、磁黄铁矿等硫矿物,也会吸附在黄铜矿物表面,形成羟基络合物亲水性薄膜,降低黄铜矿可浮性.另一方面,加入大量石灰后,矿浆中的Cu2+,Fe3+,Ca2+等离子还容易与OH-反应生成Cu(OH)2,Fe(OH)3,Ca(OH)2等微细粒悬浮物,恶化浮选环境.再者,原矿中的硫化矿易氧化,使矿浆溶液呈酸性(H+),并产生大量金属离子如Fe3+,Cu2+等.黄铁矿、磁黄铁矿等硫化矿易被H+,Cu2+活化,而黄铁矿和磁黄铁矿的可浮性增强不利于铜硫浮选分离.另外,在硫浮选过程中,由于铜浮选中部分受强烈抑制的黄铁矿、磁黄铁矿的可浮性也变弱,使硫浮选指标较差.

2.3 尾矿水回用pH值

硫浮选矿浆pH值通常控制在6~6.5.部分未能回收的磁黄铁矿、黄铁矿长期存在于尾矿中,磁黄铁矿和黄铁矿氧化产生大量H+离子,致使尾矿水pH<3.尾矿水加入石灰处理后(pH 3~5)进入车间回用于铜硫选矿作业.由于生产回水偏酸性且pH值波动范围较大,造成药剂调整幅度较大,铜浮选矿浆pH值波动较大,不利于生产过程的稳定,严重影响选矿技术指标.

针对选矿厂原矿磨矿细度、铜浮选工艺参数和尾矿水回用pH值等方面存在的问题,以及矿石易氧化和有用矿物粒度粗细不均等造成矿物可浮性差异的特点,开展酸性尾矿水回用于全流程的铜硫选矿新技术研究.

3 新技术研究

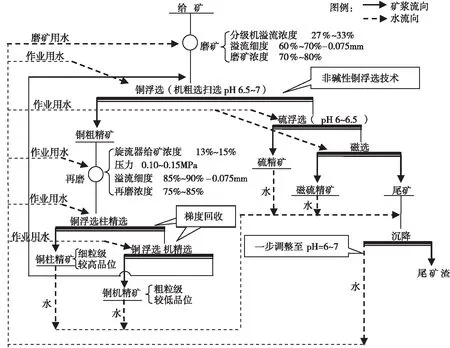

针对2400 t/d铜硫选矿厂所存在的问题,采取以下技术方案,以提高铜硫浮选指标,并解决高酸尾矿水回用的问题.新的工艺流程如图4所示.

(1)原硫化矿浮选流程仅有一段磨矿-分级作业,受厂房空间限制,原矿磨矿作业的设备改造难度大.因此,在铜浮选工艺中增加铜粗精矿再磨作业,采用“旋流器+立磨机”再磨系统来提高铜矿物单体解离度,可达90%以上.

(2)铜粗选作业中采用轻压轻拉的非碱性铜浮选新技术,非碱性铜浮选控制pH6.5~7,使可浮性较弱的铜矿物得到有效回收;同时减弱对硫矿物的强烈抑制,提高硫回收指标.

(3)由于矿石易氧化以及有用矿物粒度粗细不均,造成铜矿物浮选动力学差异大,上浮速率差异大,难以同步回收.铜精选作业中采用“浮选柱+浮选机”梯度回收工艺,发挥浮选柱回收细粒级矿物、浮选机回收粗粒级矿物的优势,对粗细不均造成的浮选动力学差异大的铜矿物实现梯度高效回收.

(4)高酸尾矿水中加入石灰,一步调至有效利用pH值6~7,提高生产用水的活性,使生产用水既适合铜浮选(6.5~7),又达到硫浮选(6~6.5)的要求.

2016年9月至2017年5月期间,采用新技术回收铜硫.对平均品位Cu 0.69%、S 18.48%的原矿,获得累计实际生产指标:铜精矿品位Cu 18.22%,铜回收率81.94%;硫精矿品位S 43.99%,硫回收率50.63%;磁硫精矿品位S 29.43%、Fe 41.36%,硫回收率34.93%;总硫回收率85.56%.铜精矿达到DZ/T0214-2002四级品产品质量标准.

与2015年度生产指标相比:铜精矿Cu品位提高0.73%,铜回收率提高19.67个百分点;硫精矿S品位由42.55%提高至43.99%,硫回收率提高8.35个百分点;磁硫精矿品位S 29.43%、Fe 41.36%,硫回收率提高0.12个百分点;总硫回收率由77.09%提高至85.56%,提高8.47个百分点.石灰用量下降40%、药剂成本下降1.075元/吨·原矿.新增利税4859.87万元/年,实现了高酸铜硫矿资源非碱性梯度高效回收.

图4 铜硫选矿新技术的原则流程Fig.4 The principle processing flow of new technology for copper and sulfur beneficiation

4 结 论

(1)“非碱性铜浮选”新技术,铜粗选pH为6.5~7,使可浮性较弱的铜硫矿易于上浮,既大幅降低石灰用量,又显著提高铜硫选矿指标.将高酸尾矿水一步调至有效利用pH值6~7,提高生产用水的活性,使生产用水既适合铜浮选又达到硫浮选的要求.

(2)采用高效“铜粗精矿再磨”工艺解决了原矿磨矿粗细不均、解离度不理想以及黄铜矿因密度大而浮选柱难回收的难题.“浮选柱+浮选机”梯度回收新工艺具有对粗细粒级铜矿物梯度回收的优点,实现了粗细粒级铜矿物的高效回收.

(3)与2015年生产指标相比:采用新技术获得的铜精矿Cu品位提高0.73%,铜回收率提高19.67个百分点;硫精矿S品位提高1.44%,磁硫精矿S品位略有降低,总硫回收率提高8.47个百分点.实现了高酸铜硫矿资源的非碱性高效回收.

[1] 洪秋阳,汤玉和,王毓华,等. 磁黄铁矿结构性质及可浮性差异研究[J]. 金属矿山,2011(1):64-67.

Theresearchonnewtechnologyforcopperandsulfurbeneficiationwithacidtailingswaterrecylingtowholeprocessingflow

ZHOU Xiaotong, DENG Lihong, FU Guangqin, GUAN Tong CHEN Yuanlin, LI Tianguang

GuangdongInstituteofResourcesComprehensiveUtilization,StateKeyLaboratoryofRareMetalSeparationandComprehensiveUtilization,GuangdongKeyLaboratoryofMineralResourceDevelopmentandComprehensiveUtilization,Guangzhou510650,China

For a copper-sulfur mine in Guangdong province,the mineral composition is complex, the content of sulfur is high, the total content of pyrite and pyrrhotite is higher than 40%.The open-cast mining leads to a higher oxidation degree on the surface of the ore,which is easily acidified and the tailing water pH<3.The recycling of acid tailings water to whole processing flow resulted in the low indexes of copper and sulfur beneficiation,the grade of copper concentrate was lower than 18%,the recovery of Cu was lower than 70%.In view of this problem,a new non-alkaline copper flotation technology is studied. From September 2016 to May 2017,after applying the new technology,under the average ore grade Cu 0.69%,S 18.48%,the total actual production index of Cu concentrate was 18.22%,copper recovery was 81.94%,sulfur concentrate S grade was 43.99% and sulfur recovery was 50.63%.Pyrrhotine concentrate grade was 29.43%,Fe grade was 41.36% and sulfur recovery was 34.93 %;total sulfur recovery rate of 85.56%.

chalcopyrite;tailings water;recycling;technology

2017-10-08

广东省省级科技计划项目(2015B090901057,2017A070701020),广东省科学院专项(2017GDASCX-0109)

周晓彤(1967-),女,湖南武冈人,教授级高级工程师,本科.

1673-9981(2017)04-0269-05

TD91

A