未来节点的缺陷减少要求

2018-01-04BrewerScience公司计量总监DarinCollins

Brewer Science公司计量总监 Darin Collins

未来节点的缺陷减少要求

Brewer Science公司计量总监 Darin Collins

随着半导体工业向10 nm节点及更高的先进光刻技术的转移,减少缺陷的标准最佳实践将有所不足。污染水平将需要以万亿分之一(ppt)来衡量。这一级别的缺陷减少需要在分析工具、质量控制(QC)和质量工程(QE)方面进行改进。

为了降低先进节点的缺陷水平,半导体制造商必须从原材料开始就非常小心地控制他们的整个供应链,并使其特征化。原材料供应商通常会提供其化学品的纯度水平数据,但仅凭纯度不足以让半导体制造商相信这种材料能满足他们的产量要求。他们需要十亿分之一(ppb)或ppt水平的详细杂质分布数据。这就要求转向他们材料供应商的分供方,或者对所有收到的材料进行广泛的测试。

原材料供应商能够做些什么让自己脱颖而出并获得半导体行业潜在客户的信心相当多。对于开发材料和工艺以支持半导体和微电子器件制造的公司而言,至少有三个主要机会,即数据收集和分析、工厂自动化以及注重质量的文化。

虽然这尚未成为标准的行业惯例,但有些供应商提供了有关其化学物质的质谱分析数据。这些数据描述了ppb或ppt水平的多种金属杂质含量,并能追踪这些杂质水平的历史记录。例如,Brewer Science公司监测了至少10种常见金属污染物的含量,检测水平从(4~ 13)×10-12不等,并向客户提供结果数据。

只要数值稳定一致,且半导体制造商理解不同的杂质是如何影响其产量的,他们就能够不受一定程度杂质产生的影响。通过不断追踪有关金属杂质、化学前体和其他污染物的数据,任何偏离基线的数据都会显示出来。制造商越能理解这些偏差如何影响设备产量,他们就越能优化其生产过程以尽量保持高产。这种方法必须具有协作性,才能让人理解这些细微的偏差。

供应商可以结合几种技术来降低产品的杂质水平,并改善杂质分布的一致性。这些做法包括工厂自动化、闭环系统和失效模式效应分析(FMEA)。

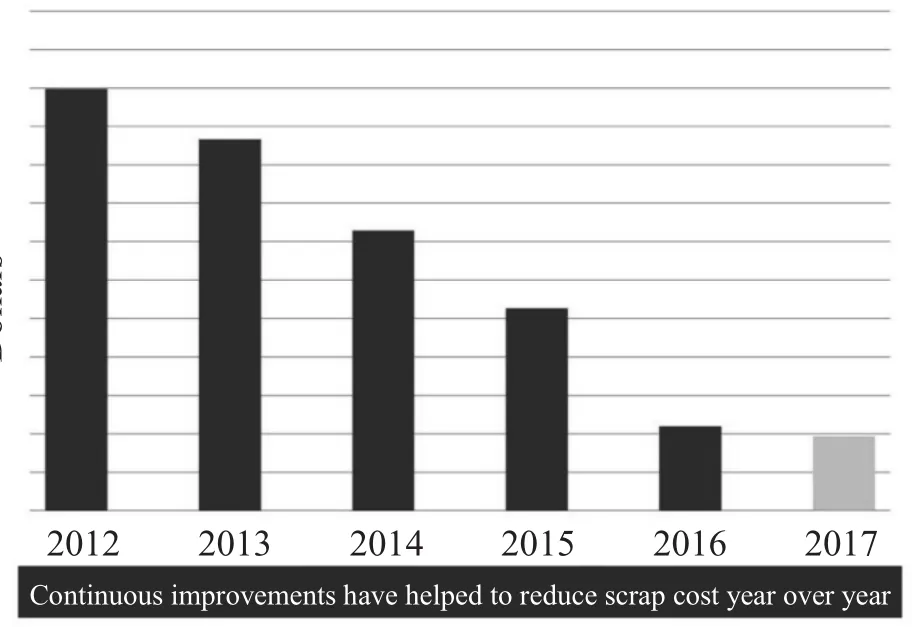

工厂自动化以多种方式提高生产质量。在制造业界,理想的情况应该是没有员工出错,而工厂自动化是趋于减少这种状况的必要步骤。工厂自动化可以提高产品一致性,即使在生产数量增加的情况下(见图1),仍然能够显著减少报废产品的数量。

图1 Brewer Science的报废成本占收入的百分比

优化的工厂自动化设置(见图2)能让员工在单个屏幕上看到生产过程的每一部分,使他们能够轻松地监控这些过程,如果出现任何不符合规范的情况,就能立即采取行动。可以通过短信和电子邮件实时发送警报和警示,让员工能通过手机远程监控系统。

自动化工厂会创建大量的数据流。质量工程师可以分析这些数据,以持续改善过程。这些结果使员工能够理解质量改善的影响,并让他们能够专注于产品质量。有了产品杂质分布的历史记录,就更容易知道应在哪里加强处理规范,以产生更一致的结果。

图 2工厂自动化门户(图中,槽 1出现一个需要解决的问题)

工厂自动化还降低了污染的可能性。在Brewer Science公司,化学品的混料和装瓶发生在一个闭环系统中(见图3)。今天的竞争优势很快将成为吸引客户的必要条件。随着对于自身缺陷要求的收紧,半导体制造商将开始要求其原材料供应商也提供更高水平的清洁、自动化和特征化。传统的先进在片缺陷检测仪器无法检测出原材料在供应链中的影响。典型的解决方案可在分供方检测能力和过程稳定化中找到。

图3 在密苏里州Vichy的Brewer Science工厂(进料流的闭环系统正在为混合材料做准备)

质量工程在实现持续改善方面发挥着重要作用。虽然FMEA是许多制造环境下的标准工具,但它并不总是以最佳方式使用的。实施FMEA的理想途径是一起评估所有可能的失效模式,并结合经验教训,以避免反复犯错。FMEA在产品开发的许多阶段都非常有用:开始设计产品或过程时,以一种新的方式应用时,或在现有产品或过程的失效分析或规划改善时。

在半导体制造中,保持高产量对实现成本控制至关重要。原材料可能符合制造商的规范,但300 mm晶圆的产量可能太低,不具备成本竞争力。这种情况下,半导体制造商需要从原材料开始重新评估他们的整个过程。

如果进料的纯度要对产量损失负部分责任,那么原材料供应商就需要与他们的客户(半导体制造商)合作,帮助解决这个问题。选择在自动化和特征化方面处于领先地位的供应商将有助于避免潜在的问题。这些供应商也应在出现与他们材料有关的产量问题时作出反应。

计算化学代表着进一步提高原材料纯度的下一步骤。分子建模能够指明通向分子和原子水平改进的道路,以供设计半导体制造的下一代原材料。建模可以预测在旋转涂膜中特定金属污染物与聚合物基体和模型流体的相互作用,从而预测缺陷分布。计算流体力学可以在微观层面上建立流体流动模型,以确保材料生产过程中的均匀混合,从而进一步降低缺陷密度。Brewer Science公司已经采用这种建模方式来提高产品性能。

注重质量和人的文化在这些过程和技术中起着非常重要的作用。它要求人们从上到下对质量作出承诺,超越产品/流程,以便成为创新成功的思维模式。让技术人员进行有意义的变革并了解对于客户以及客户的客户的影响,将突出个人对技术进步的贡献。

明天的半导体设备将要求缺陷减少达到一个新的水平。在整个供应链中,致力于质量的过程将使制造商能够满足更严格的要求,并生产出高产量的设备。

前沿的原材料供应商目前正在实施的做法可能很快就会成为行业标准。工厂自动化是提高材料纯度和一致性、减少人为错误和精简数据收集和分配流程的关键。我们建议半导体制造商选择操作自动化、拥有闭环式工厂并实施严格FMEA过程的材料供应商。这种做法将最大程度地降低不一致的原材料对半导体器件产量的不利影响,并以更低的成本获得更高质量的设备。